一种气缸套抗腐蚀磨损试验装置

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及一种气缸套抗腐蚀磨损试验装置及方法,属于气缸套检测技术领域。

背景技术

气缸套的工作环境十分恶劣,在长期的工作当中造成磨损是不可避免的,磨损过渡会导致气缸套报废。气缸内可燃混合气燃烧后,会产生水蒸气和酸性氧化物(二氧化硫和三氧化硫),生成矿物酸,使气缸套始终工作在酸性环境中,对气缸套表面产生腐蚀作用,加剧气缸套的磨损作用。现有技术中对气缸套进行表面氮化处理,就是为了提高气缸套的抗腐蚀磨损性能。专利201210583248.6公开了一种气缸套活塞环腐蚀磨损试验装置,但该方案没有公开判断评价气缸套抗腐蚀磨损性能的方法。现有技术中存在有对润滑油进行取样,检测润滑油中铁离子含量的方法来评价摩擦副磨损情况的方法,可以用来检测气缸套的磨损状况。但气缸套的磨损随时间而变化,一般认为在初期磨合阶段磨损量较大,完成磨合以后磨损量降低。但不同的气缸套其磨合周期存在较大差异,因此存在无法准确确定取样时间的困难,导致无法准确评价气缸套抗腐蚀磨损性能好坏。

发明内容

针对上述问题,本发明提供了一种气缸套抗腐蚀磨损试验装置,具体方案为,

一种气缸套抗腐蚀磨损试验装置,包括底座,底座上设有气缸套夹具,气缸套夹具为三爪定心夹具,气缸套夹具的上方设有往复式研磨头,往复式研磨头包括杆体,杆体的端部转动连接有转动座,转动座设有中心孔,转动座的外圆周壁设有多个卡槽,卡槽内滑动设置有研磨体;卡槽贯通至通孔,通孔内设有顶涨柱,顶涨柱上设有顶涨头,顶涨头与研磨体通过倾斜端面滑动配合;顶涨柱的下端连接有压簧;两个相邻的卡槽之间设有酸液喷头,酸液喷头通过酸液管与酸液储罐连接;转动座沿研磨体的上部设有陶瓷刮环;

所述气缸套夹具的正下方设有集液槽,集液槽的底部设有溢流管,溢流管连接至混合罐,混合罐设有稀释液进口,稀释液进口通过稀释液管与稀释液储罐连接;混合罐连接有分流管和废液管,分流管沿流向依次连接有若干滴定管,每个滴定管下方设有滴定瓶,滴定瓶内装有标定液;

所述滴定管沿高度方向设有上放液管和下放液管,上方液管和下方液管均连接至废液管,下放液管的下方设有滴定控制阀,分流管、下放液管和废液管均设有放液阀,滴定控制阀和放液阀由定时器控制。

进一步的,所述酸液管、稀释液管和分流管均连接有蠕动泵。

进一步的,所述标定液为0.1g/ml邻二氮菲溶液。

进一步的,所述酸液为浓度不大于10%的稀硫酸溶液。

进一步的,所述稀释液为0.1g/ml盐酸羟胺溶液。

进一步的,相邻研磨体沿圆周向的间隔宽度与研磨体的宽度相等。

进一步的,该气缸套抗腐蚀磨损试验装置的使用方法包括以下步骤:

1)将待检测的气缸套安装在气缸套夹具上,往复式研磨头每移动一次,转动座转动一次,转动角度与研磨体宽度相等,喷头持续喷酸液,陶瓷刮环下移时将气缸套内壁的研磨液向下推刮,进入下方的集液槽中;

2)溢流管收集的研磨液进入混合罐,在混合罐内溶解并稀释,一部分稀释液进入分流管;

3)所有滴定管的滴定控制阀关闭,第一个滴定管的下分液管关闭,其余滴定管的下分液管打开;

4)经过一个设定周期后,分流管关闭,第一个滴定管的滴定控制阀打开,再经过一个设定周期后,第一个滴定管的滴定控制阀关闭,下放液管打开,第二个滴定管的下分液管关闭,分流管打开;

5)直至最后一个滴定管的滴定控制阀关闭;根据滴定瓶中溶液的吸光度判断铁离子含量,评价不同时间段待检测气缸套的腐蚀磨损情况。

本发明的有益点在于,本发明的装置可以实现对气缸套抗腐蚀磨损性能的连续动态监测,可以准确评价气缸套的抗腐蚀磨损性能,有利于气缸套制备工艺的优化,提高气缸套产品质量。

附图说明

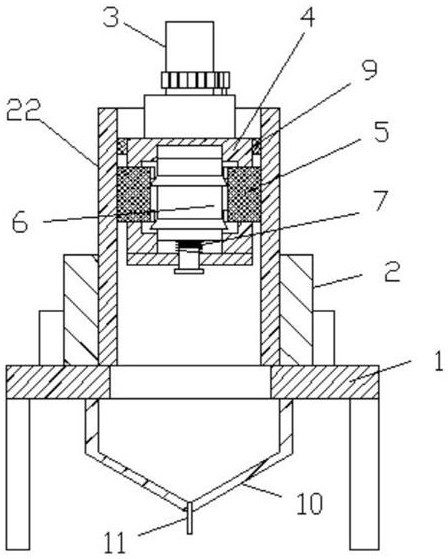

图1为本发明中往复式研磨头的结构示意图;

图2为本发明中滴定管的结构示意图;

图3为本发明中往复式研磨头的截面示意图。

具体实施方式

下面结合具体实例,详细说明本发明专利的方案。

实施例1

如图1-3,一种气缸套抗腐蚀磨损试验装置,包括底座1,底座1上设有气缸套夹具2,气缸套夹具为三爪定心夹具,气缸套夹具的上方设有往复式研磨头,往复式研磨头包括杆体3,杆体的端部转动连接有转动座4,转动座设有中心孔,转动座的外圆周壁设有多个卡槽,卡槽内滑动设置有研磨体5;卡槽贯通至通孔,通孔内设有顶涨柱6,顶涨柱上设有顶涨头,顶涨头与研磨体通过倾斜端面滑动配合;顶涨柱的下端连接有压簧7,压簧可通过螺栓调节其张紧程度,以调节研磨体与气缸套内壁的压力;两个相邻的卡槽之间设有酸液喷头8,酸液喷头通过酸液管与酸液储罐连接;转动座沿研磨体的上部设有陶瓷刮环9;

气缸套夹具的正下方设有集液槽10,集液槽的底部设有溢流管11,溢流管连接至混合罐12,混合罐12设有搅拌器和加热器,加速铁质颗粒的酸解。混合罐设有稀释液进口,稀释液进口通过稀释液管13与稀释液储罐连接;混合罐连接有分流管14和废液管15,分流管沿流向依次连接有若干滴定管16,每个滴定管下方设有滴定瓶17,滴定瓶内装有标定液;

滴定管沿高度方向设有上放液管18和下放液管19,上方液管和下方液管均连接至废液管,下放液管的下方设有滴定控制阀20,分流管、下放液管和废液管均设有放液阀21,滴定控制阀和放液阀由定时器控制。

本方案主要测试气缸套的抗腐蚀磨损性能,因此研磨体采用可采用耐酸耐磨的镀铬钢,尽量避免研磨体的腐蚀磨损。本方案中的各管路均采用耐酸的玻璃管。

酸液管、稀释液管和分流管均连接有蠕动泵。采用蠕动泵可精确控制流量,保证液流均匀持续,尽量避免液流随时间波动造成的铁离子浓度的变化。只有气缸套的腐蚀磨损量变化时,进入分流管中的铁离子浓度才会变化。

标定液为0.1g/ml邻二氮菲溶液。邻二氮菲遇亚铁离子会生成橙红色的稳定络合物,在现有技术中是常用的铁含量检测试剂。

酸液为浓度不大于10%的稀硫酸溶液。稀硫酸溶液的浓度可以模拟气缸套实际工作时的酸碱度。

稀释液为0.1g/ml盐酸羟胺溶液。稀释液的作用一是稀释混合液中铁离子含量的浓度,二是提高亚铁离子的稳定性。

相邻研磨体沿圆周向的间隔宽度与研磨体的宽度相等。在转动座转动角度与研磨体间隔宽度相等时,恰好实现研磨部分与酸液喷淋部分的切换。

该气缸套抗腐蚀磨损试验装置的使用方法包括以下步骤:

1)将待检测的气缸套22安装在气缸套夹具2上,往复式研磨头上下移动,每往复移动一次,转动座4转动一次,转动角度与研磨体宽度相等,转动座同样采用往复式转动。在研磨头转动喷头持续喷酸液,陶瓷刮环9下移时将气缸套内壁的研磨液向下推刮,进入下方的集液槽10中;

2)溢流管收集的研磨液进入混合罐12,在混合罐内溶解并稀释,一部分稀释液进入分流管,分流管打开时废液管关闭;

3)初始状态时,所有滴定管的滴定控制阀关闭,第一个滴定管的下分液管关闭,其余滴定管的下分液管打开;

4)经过一个设定周期后,分流管关闭,分流管关闭的同时废液管打开,第一个滴定管的滴定控制阀打开,第一个滴定管中的稀释液滴入下方的滴定瓶中,当稀释液中含有亚铁离子时,与标定液反应显色。再经过一个设定周期后,第一个滴定管的滴定控制阀关闭,完成滴定,下放液管打开;第二个滴定管的下分液管关闭,分流管打开,稀释液进入第二个滴定管中;

5)直至最后一个滴定管的滴定控制阀关闭;根据滴定瓶中溶液的吸光度判断铁离子含量,评价不同时间段待检测气缸套的腐蚀磨损情况。

计时器的设定周期可选择为10~20min,各个滴定管按流向依次存储不同时间段时的稀释液,因此可以检测不同时间段时稀释液中的铁离子含量,可以选择铁离子含量稳定以后的数据作为评价气缸套抗腐蚀磨损性能的参考值。废液管可以设置流量阀,流量阀的流量设置以能保证一个设定周期内能够将混合罐中的存液排空,避免混到下一个设定周期。分流管的蠕动泵可以设定在分流管打开以后延迟几分钟再工作,延迟的时间段内混合罐可以对稀释液中的铁质颗粒进行充分溶解。滴定管的滴定量是由上分液管和下分液管之间的高度决定,因此每个滴定管的上分液管到下分液管之间的高度应相等。

- 一种气缸套抗腐蚀磨损试验装置

- 一种气缸套活塞环腐蚀磨损试验装置