一种轻质高强模板及制备工艺

文献发布时间:2023-06-19 10:18:07

技术领域

本申请涉及建筑模架体系的领域,尤其是涉及一种轻质高强模板及制备工艺。

背景技术

当前,绝大部分结构工程仍是采用现浇混凝土施工工艺,与其相匹配的模架专项工程作为辅助施工措施必不可少,模架专项工程可简单分为模板与支架体系两大部分,当前建筑领域模板材料有很多种,如:木模、钢模、竹模、铝模等。

其中钢模板由于其易于生锈且较重已逐步被铝合金模板代替;随着铝合金模板的大规模使用,对金属尤其是铝消耗严重,导致铝矿石资源开采过渡,而金属矿产资源有限,并且不可能在短时间内形成;有必要探索一种新型可循环产生的木材资源来制备清水模板,以减少矿土资源的过渡开采,并降低成本;于是木模板应运而生,现有的木模板主要包括全木胶合板、全竹胶合板及竹木复合胶合板。

针对上述相关技术:发明人认为,木胶合板吸水膨胀率高,重复使用次数少,而不管是全竹胶合板还是竹木复合胶合板中均有竹条纵横排列的竹层,而竹条的纵横排列易导致模板断裂,且同种规格的模板在制作时需要多种尺寸的竹条,工序繁琐,加工成本较高。

发明内容

为了提升模板的断裂性能减少制作不同尺寸的竹条,本申请提供一种轻质高强模板及制备工艺。

第一方面,本申请提供的一种轻质高强模板,采用如下的技术方案:

一种轻质高强模板,包括芯板和分别胶合固定在芯板两表面的面板和底板,所述芯板包括多层竹质层,所述竹质层由多个竹条沿相同的方向平铺而成且竹条的厚度方向沿所述芯板的厚度方向设置,相邻所述竹质层的竹条排列方向相同。

通过采用上述技术方案,在芯板表面设置面板,可以对面板进行抛光,提升模板的清水性能,而采用多个竹条排列胶合而成的竹质层,且竹条的厚度方向沿芯板的厚度方向设置,竹条受力面更大,从而提升了模板的断裂性能,由于竹条单一方向设置,相比于纵横排列的竹层,所采用竹条的尺寸只需一种规格,从而无需制作多种尺寸的竹条,简化工序,降低成本。

优选的,所述芯板还包括木质层,所述木质层包括整体结构的木板和/或拼组结构的木板;所述拼组结构的木板由多个木条沿相同的方向排列连接而成;所述木质层与相邻的所述竹质层胶合。

通过采用上述技术方案,竹质层能提升芯板的抗断裂性能,而在全竹层中增加木条,且木条垂直于全竹层,能提高芯板的强度。

优选的,所述木质层为拼组结构的木板,所述木质层中多个木条的宽度方向或厚度方向沿所述芯板的厚度方向布置;所述芯板中与每个木质层相邻的层均为竹质层,或两所述木质层相邻且相邻两所述木质层上的木条的布置方向彼此不同。

通过采用上述技术方案,在竹质层中增加木条,能提升模板的强度。

优选的,所述面板由木质层构成,所述木质层包括整体结构的木板和/或拼组结构的木板;所述面板的厚度方向均沿所述芯板的厚度方向布置。

通过采用上述技术方案,木质层构成芯板的面板,可以避免由于竹质层表面上的竹席纹路,对浇注出的混凝土表面造成影响,导致模板的清水效果变差;而相对对于竹条排列而成的竹质层,由于木头相比于竹子,可用的体积更大,木板更容易加工平整,从而提升模板的清水效果。

优选的,所述面板外表面复合有涤纶树脂膜。

通过采用上述技术方案,在面板上复合的涤纶树脂膜,是对苯二甲酸与乙二醇的缩聚物,有良好的力学性能,耐折性好,且具有耐油、耐脂肪、耐稀酸、稀碱等等性能,且涤纶树脂膜不易黏贴,不与混凝土发生反应,使得浇筑成型后混凝土达到清水混凝土效果,达到免抹灰目的,提高模板的清水效果。

优选的,所述面板表面贴合固定连接有玻璃纤维层,所述涤纶树脂膜复合在玻璃纤维层远离所述面板的一面。

通过采用上述技术方案,木质层作为基板,用于贴合玻璃纤维层,而玻璃纤维层绝缘性好、耐热性强、抗腐蚀性好,机械强度高。

优选的,所述玻璃纤维层由多层单层胶合而成,所述单层由玻璃纤维编织成块后浸渍聚丙烯溶液再热压而成。

通过采用上述技术方案,聚丙烯是由丙烯聚合而制得的一种热塑性树脂,密度小,熔点高,几乎耐各种酸、碱、盐腐蚀,并且不会产生应力腐蚀,电偶腐蚀等电化学腐蚀,而玻璃纤维是一种性能优异的无机非金属材料,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,玻璃纤维编织成的单层通过浸渍聚丙烯溶液后结构具有很好耐腐蚀性、耐磨性能,同时,对芯板起到很好的防腐、防水作用。

第二方面,本申请提供的一种轻质高强模板的制备工艺,采用如下的技术方案:

一种轻质高强模板的制备工艺,包括如下步骤:

步骤1、制作芯板,包括:

沿芯板的厚度方向将多个竹条沿相同方向依次平铺,并布胶形成竹质层,在竹质层上进行下一竹质层的平铺和布胶,重复上述步骤直到完成所有竹质层的平铺和布胶,然后将多层竹质层通过热压形成芯板;

步骤2、将面板和底板热压胶合在芯板两表面,并热压成型,从而完成清水模板的制备。

通过采用上述技术方案,该制作工艺中通过控制竹条的厚度方向,从而增强模板的抗断裂性能。

优选的,制作芯板的步骤还包括:

沿芯板的厚度方向或宽度方向将多个木条沿相同的方向依次平铺,并布胶形成木质层,铺完一层竹质层后,再在铺好的竹质层上平铺一层木质层,然后再在木质层上平铺一层竹质层,直至达到芯板所要求的厚度,然后再热压成芯板。

通过采用上述技术方案,连接件将木条固定呈整体,提升木质层的稳定性,方便后续热合,而木质层胶合热压在两竹质层之间,以提升模板的稳定性。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请通过在芯板表面设置面板,可以对面板进行抛光,提升模板的清水性能,而采用多个竹条排列胶合而成的竹质层,且竹条的厚度方向沿芯板的厚度方向设置,竹条受力面更大,从而提升了模板的断裂性能,由于竹条单一方向设置,相比于纵横排列的竹层,所采用竹条的尺寸只需一种规格,从而无需制作多种尺寸的竹条,简化工序,降低成本;

2.本申请中将玻璃纤维编织成块并浸渍聚丙烯溶液再热合形成的单层的结构具有很好耐腐蚀性、耐磨性能,同时,对芯板起到很好的防腐、防水作用。

3.在玻璃纤维层上复合涤纶树脂膜,不和混凝土发生反应,脱模效果好,无需抹灰即能达到较好的清水效果。

附图说明

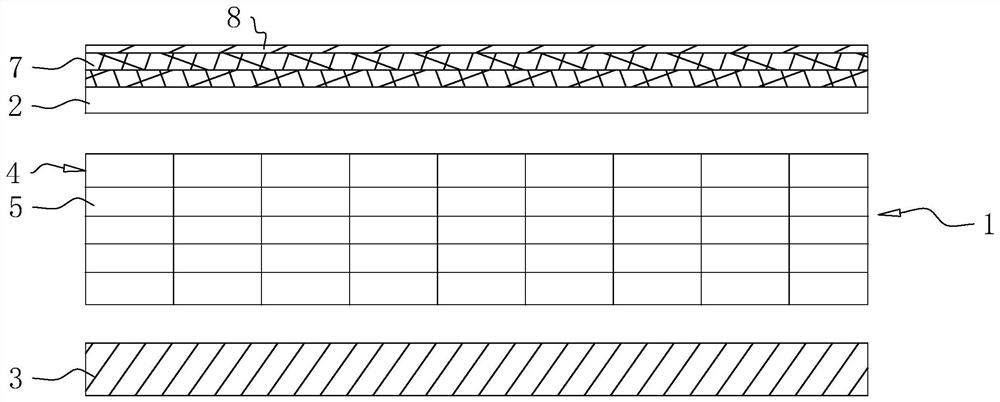

图1是本申请实施例一种轻质高强模板的实施例1的结构示意图;

图2是本申请实施例一种轻质高强模板的实施例2的结构示意图;

图3是本申请实施例一种轻质高强模板的实施例3的结构示意图;

图4是本申请实施例一种轻质高强模板的实施例4的结构示意图;

图5是本申请实施例一种轻质高强模板的实施例5的结构示意图。

图6是本申请实施例一种轻质高强模板的实施例6的结构示意图。

附图标记说明:1、芯板;2、面板;3、底板;4、竹质层;5、竹条;6、木质层;7、玻璃纤维层;8、涤纶树脂膜。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种轻质高强模板。

实施例1

参照图1,该轻质高强模板结构,包括芯板1和胶合热压固定在芯板1两表面的面板2和底板3,芯板1包括多层竹质层4,竹质层4由多个竹条5沿相同的方向水平排列连接,然后通过连接件将多个竹条5固定,再通过胶合热压而成,连接件可以是螺钉,也可以是细绳,竹条5的厚度方向沿芯板1的厚度方向设置,相邻竹质层4的竹条5排列方向相同;

本实施例中竹条5制取时,将竹子一端等距径向剖开以基本得到同等厚度、宽度和长度的竹条5,竹条5采用优质楠竹为原材,经过机械初加工形成0.8-1mm后的竹薄片,竹质层4的长度、宽度均比模板尺寸大5-8cm,以补偿热合后的芯板1的体积缩小量;竹条5中若有孔洞、裂缝或其它凹坑需及时更换。

面板2由整体木板组成,面板2的厚度方向均沿芯板1的厚度方向设置,面板2远离芯板1的一面胶合固定连接有玻璃纤维层7,玻璃纤维层7由层叠设置的多层单层胶合热压而成,单层由丝状玻璃纤维浸渍聚丙烯溶液后编织成块,多个块状单层以不同角度平铺加热压而成,多个块状单层铺设的角度可以是0度、90度和+/-45度,玻璃纤维层7远离面板2的一面贴合固定有涤纶树脂膜8。

底板3通过胶粘并热合在芯板1远离面板2的一面,底板3可以和面板2结构一样,远离面板1的一面胶合有玻璃纤维层7,底板3也可以是木单板、刨花板、竹席和牛皮纸中的任意一种。

实施例2

参照图2,本实施例与实施例1的不同之处在于,竹质层4由多个由多个竹篾编织并浸胶热合固定而成。

实施例3

参照图3,本实施例与实施例1的不同之处在于,芯板1还包括木质层6,木质层6为拼组结构的木板,拼组结构的木板由多个木条沿相同的方向排列连接,然后通过连接件将多个木条固定而成,连接件可以是螺钉,也可以是细绳。

芯板1内部胶合固定有多层木质层6,木质层6中多个木条的宽度方向或厚度方向沿芯板1的厚度方向布置;芯板1中与每个木质层6相邻的层均为竹质层4。

本申请实施例的一种轻质高强模板实施例的实施原理为:加工时,通过多个竹条5排列成多层竹质层4,与此同时,将多个木条排列成固定并胶合热压成多层木质层6,将多层木质层6胶合在竹质层4之间以形成芯板1,将木质层6胶合在芯板1的一面以形成面板2,然后将玻璃纤维编织成块再浸渍聚丙烯溶液后以不同较多热压形成单层,然后将多层单层胶粘热合呈玻璃纤维层7,然后将玻璃纤维层7胶粘热合在面板2上,再在玻璃纤维层7远离面板2的一面胶粘热合涤纶树脂膜8,芯板1、面板2和底板3制作好后,将面板2和底板3分别胶粘热合在芯板1两表面即可。

实施例4

参照图4,本实施例与实施例3的不同之处在于,两木质层6相邻且相邻两木质层6上的木条的布置方向彼此不同。

实施例5

参照图5,本实施例与实施例3的不同之处在于,面板2由木质层6组成,木质层6为拼组结构的木板,拼组结构的木板中多个木片条的厚度均沿芯板1的厚度方向布置,且木条长度方向沿芯板1长度方向设置。

实施例6

参照图6,本实施例与实施例5的不同之处在于,木条长度方向沿芯板1宽度方向设置。

本申请实施例还公开了一种轻质高强模板制备工艺。该工艺包括如下步骤:

步骤1、分别制作芯板1、面板2和底板3;其中:

制作芯板1的步骤包括,将多个竹条5沿相同的方向排列并通过细绳固定成竹帘,并控制竹条5的厚度方向沿芯板1的厚度方向设置,然后运输至胶池,浸泡5分钟,再运出沥干、烘干备用,制作芯板1时,将烘干好的竹帘采用滚筒、滚刷布胶成竹质层4,在竹质层4上进行下一竹质层4的平铺和布胶,重复上述步骤直到完成所有竹质层4的平铺和布胶,然后将多层竹质层4通过热压形成芯板1。

制作芯板1的步骤还包括,将多个木条沿相同的方向排列并通过细绳固定成木帘,并控制木条的厚度方向或宽度方向沿芯板1的厚度方向设置,沿芯板1的厚度方向或宽度方向将多个木条沿相同的方向依次平铺,然后运输至胶池,浸泡5分钟,再运出沥干、烘干备用,制作芯板1时,将烘干好的木帘采用滚筒、滚刷布胶成木质层6,铺完一层竹质层4后,再在铺好的竹质层4上平铺一层木质层6,然后再在木质层6上平铺一层竹质层4,直至达到芯板1所要求的厚度,然后再热压成芯板1;

制作面板2的步骤包括,将其中一层木质层6胶合热压在芯板1的一面以形成面板2,然后将玻璃纤维编织成单层并浸渍聚丙烯溶液,将多层浸渍了聚丙烯容易的单层胶合成玻璃纤维层7,然后将玻璃纤维层7胶粘热合在木质层6上,并在成型后的面板2上胶粘固定涤纶树脂膜8;

制作底板3的步骤包括,制作整块木板以形成底板3;

步骤2、将面板2和底板3胶合在芯板1两表面,并热压。

步骤3、用腻子将芯板1两表面和面板2外表面修补平整。

步骤4、将面板2和底板3胶合在芯板1两表面,并热压。

芯板1胶合时,布胶量为280g/m

以实施例1为例,制作的12mm厚的物理指标如下:

根据上表可以看出,采用本申请的制备工艺制得的12mm厚的芯板,每平米的重量小于11kg,质量较低,方便运输。芯板1的含水率小于等于12%,符合{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }建筑模板含水率(6%-14%)。芯板1的弹性模量(顺纹:≥7500Mpa,横纹≥7000Mpa)远远大{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }规定的模板弹性模量(顺纹6000Mpa、横纹4500Mpa),同样静曲强度(顺纹:≥85Mpa,横纹≥70Mpa)远远大于{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }规定的模板静曲强度(顺纹≥50Mpa,横纹≥30Mpa)。芯板1的胶合强度(≥1.7Mpa)远远大于规定的胶合强度(≥0.7Mpa),且本实施例制备工艺制得的芯板1满足Ⅰ类胶合板浸渍剥离试验要求。

以实施例1为例,制作的14mm厚的物理指标如下:

根据上表可以看出,采用本申请的制备工艺制得的14mm厚的芯板1,每平米的重量小于11kg,质量较低,方便运输。芯板1的含水率小于12%,符合{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }规定的建筑模板含水率(6%-14%)。芯板1的弹性模量(顺纹:≥8000Mpa,横纹≥7000Mpa)远远大{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }规定的模板弹性模量(顺纹6000Mpa、横纹4500Mpa),同样静曲强度(顺纹:≥90Mpa,横纹≥70Mpa)远远大于{《混凝土模板用胶合板》GB/T17656-2008 、《人造板的尺寸测定》GB/T19367-2009 }规定的模板静曲强度(横纹≥50Mpa,横纹≥30Mpa)。芯板1的胶合强度(≥1.7Mpa)远远大于规定的胶合强度(≥0.7Mpa),且本实施例制备工艺制得的清水模板满足Ⅰ类胶合板浸渍剥离试验要求。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种轻质高强模板及制备工艺

- 一种高强度轻质高铁隧道电缆支撑架铝型材及其制备工艺