一种线路板芯片框转移组装装置及其方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于线路板自动生产技术领域,尤其涉及一种线路板芯片框转移组装装置及其方法。

背景技术

在线路板生产过程中,需要在线路板上安装芯片框,便于后续将芯片安装在各自的芯片框内,从而有效的能够将各个芯片区域进行划分隔开,进而便于各个芯片各自进行工作。

现有的线路板生产设备例如中国实用新型专利申请(公开号CN210469919U,公告日:20200505)公开了一种PCB板组装机构,包括送料机构、翻转机构、整形机构和上料机构,送料机构将PCB板送至翻转机构上,翻转机构将所述PCB板进行翻转,上料机构将所述PCB板从翻转机构上输送至整形机构进行整形后,再把整形后的PCB板安装至基座上。实现将PCB板组装至基座上的全自动化,提高生产效率,降低生产成本。

目前的线路板在生产过程中存在以下几点问题:(一)现有的设备大多都是对单个芯片框进行组装,组装完成后再输送至下一个芯片框组装处进行下一个组装,这样需要大量浪费在输送过程中的时间,大大影响了芯片框组装效率;(二)在线路板进料过程中,现有的装置仅仅只是将线路板输送至指定位置,但在芯片框组装时没有对线路板进行固定和限位,容易在组装过程中使线路板发生移动,从而导致芯片框组装位置发生偏移,进而造成组装失败;(三)在芯片框进料过程中,现有的装置对芯片框托盘没有进行很好的限位,从而造成芯片框托盘定位不精确,并且在进料过程中也没有进行二次定位,常常出现定位不精准,从而造成造成芯片框无法精准定位,不便于后续进行抓取转移;(四)在芯片框转移过程中,现有的设备通过简单的夹爪或吸盘对芯片框进行抓取,没有与芯片框相匹配,造成芯片框在转移过程中造成夹取不稳定,从而在转移过程中出现掉落的现象;(五)现有的装置将芯片框转移至待组装台时也没有设置定位模块,无法将芯片框进行定位,从而不便于精准抓取和组装,会出现芯片框在待组装台上的位置不准确以及角度偏移的现象,从而导致在抓取芯片框后组装至线路板上的位置不准确。

尤其是现有的芯片框组装夹爪都是对应各自型号的芯片框进行定制的,每个芯片框需要用到各自制定的夹爪,这样不仅需要较高的成本,对每个制定的夹爪要求的精度也非常高,同时需要分开进行转移组装大大降低芯片框组装效率。

发明内容

本发明的目的是为了解决上述现有芯片框转移组装精度低的问题,提供一种线路板芯片框转移组装装置,该装置通过芯片框转移驱动组件带动芯片框夹取组件进行夹取定位,提升移动定位精度;通过第一芯片框夹取模块和第二芯片框夹取模块能够同时将两个芯片框进行转移组装,提升组装效率,并且通过第一芯片框夹取模块提升夹取牢固度。

为本发明之目的,采用以下技术方案:

一种线路板芯片框转移组装装置,该装置包括芯片框转移驱动组件和芯片框夹取组件;芯片框转移驱动组件用于带动芯片框夹取组件进行移动夹取,并将芯片框组装至线路板上;芯片框夹取组件包括芯片框夹取支撑板、第一芯片框夹取模块和第二芯片框夹取模块;芯片框夹取支撑板设置在芯片框转移驱动组件的移动部上;第一芯片框夹取模块和第二芯片框夹取模块分别设置在芯片框夹取支撑板的两侧,第一芯片框夹取模块包括芯片框夹取升降气缸、芯片框夹紧气缸、两个芯片框夹取气缸和芯片框组装放料气缸;芯片框夹取升降气缸设置在芯片框夹取支撑板上,芯片框夹取升降气缸的移动部连接有芯片框夹取升降板,芯片框夹紧气缸设置在芯片框夹取升降板的上部外侧;芯片框夹紧气缸用于将芯片框的左右两侧宽度进行限位;两个芯片框夹取气缸设置在芯片框夹紧气缸的两个夹爪上;芯片框组装放料气缸设置在芯片框夹取升降板的下部内侧;芯片框组装放料气缸的移动部连接有芯片框组装放料板。

作为优选,芯片框转移驱动组件为芯片框转移驱动机械手。

作为优选,第一芯片框夹取模块和第二芯片框夹取模块结构相同。

作为优选,芯片框夹取升降板截面呈十字形;芯片框夹紧气缸设置在芯片框夹取升降板的横部。

作为优选,芯片框夹紧气缸的两个夹爪上均设置有L型夹紧板;两个芯片框夹取气缸分别通过两个芯片框夹取滑轨设置在两个L型夹紧板内侧。

作为优选,芯片框组装放料板呈H型。

作为优选,两个芯片框夹取气缸的夹取部分别位于芯片框组装放料板的两个凹组装放料口内。

一种线路板芯片框转移组装方法,依次通过以下步骤:通过芯片框转移驱动组件带动芯片框夹取组件移动至芯片框定位组件处,通过芯片框夹取升降气缸带动芯片框夹紧气缸下降,通过芯片框夹紧气缸带动两个芯片框夹取气缸进行移动定位,从而通过芯片框夹紧气缸与两个芯片框夹取气缸相配合将芯片框前后左右进行限位,进而将芯片框进行抓取移动至线路板的指定位置,通过芯片框组装放料气缸带动芯片框组装放料板下降将芯片框压装至线路板的指定位置。

一种线路板电子元件自动化组装生产设备,该设备包括机架及其上的线路板进料定位装置、第一芯片框输送定位装置、第二芯片框输送定位装置和上述的芯片框转移组装装置。

作为优选,第一芯片框输送定位装置和第二芯片框输送定位装置分别位于线路板进料定位装置的左右两侧,第一芯片框输送定位装置包括芯片框进料组件、芯片框转移组件和芯片框定位组件。

采用上述技术方案的一种线路板芯片框转移组装装置,该装置通过芯片框转移驱动机械手能够实现全方位移动,从而便于更好的将芯片框进行抓取组装。通过第一芯片框夹取模块和第二芯片框夹取模块分别设置在芯片框夹取支撑板的两侧,且第一芯片框夹取模块和第二芯片框夹取模块结构相同,实现能够将两个芯片框同时进行抓取同时进行组装,不用一个个进行抓取再组装,提升芯片框整体组装效率。通过芯片框夹取升降气缸带动芯片框夹取升降板进行升降移动定位,芯片框夹取升降板截面呈十字形,通过十字形便于芯片框夹紧气缸和芯片框组装放料气缸进行组装,节省设备空间。通过两个芯片框夹取气缸用于将芯片框的的前后两侧进行限位,从而通过前后左右配合将芯片框进行稳定抓取,进而保证芯片框抓取的稳定度,同时也能够适用于不同规格的芯片框,提升通用度,节约成本。通过H型的芯片框组装放料板便于更好的与两个芯片框夹取气缸相配合,节省组装空间的同时也能够更方便快捷的将芯片框推出组装至线路板上。

该设备还通过线路板进料定位装置上第一线路板进料组件中的线路板限位板便于使线路板从后往前输送,并且也能够对线路板进行很好的支撑限位。通过两块线路板限位板上的线路板滑槽便于使线路板限位在两个线路板滑槽之间,防止线路板进行左右移动,从而能够更精准的控制线路板的水平距离,同时也能进一步减小线路板移动,使线路板能够更精确的输送至指定位置。通过线路板升降架通过线路板升降导杆与线路板升降支架升降移动配合,通过线路板顶升气缸带动线路板升降支架进行升降移动定位。通过多根线路板支撑杆的数量为五根,五根线路板支撑杆呈X形排列,这样通过五点式能够更稳定的将线路板进行支撑和固定。通过线路板限位阻挡气缸带动线路板限位阻挡升降板向上升起,防止线路板继续向前输送,并且将线路板进行定位。通过两块线路板限位阻挡块便于更好的将线路板前部左右两端进行阻挡,将线路板进行限位。

通过芯片框进料组件上的芯片框托盘纵向限位杆将芯片框托盘左侧进行限位。通过芯片框托盘U型限位板能够将芯片框托盘右侧、前侧和后侧进行包括,便于更好的将芯片框托盘进行围住,从而更好的将芯片框托盘四周进行限位,防止芯片框托盘进行移动或晃动。通过芯片框托盘前后限位板能够将芯片框托盘的前后侧进一步进行限位,将芯片框托盘进行固定。通过滚轮支撑模组能够将一组芯片框托盘放置在滚轮支撑模组进行移动,从而便于调整芯片框托盘位置,从而使芯片框托盘卡在限位处使其固定。通过芯片框进料升降定位板带动一组芯片框托盘进行移动从而实现卡紧在芯片框托盘前后限位板和芯片框托盘右侧限位板处。通过L型定位板进行前后移动,从而实现将顶部的芯片框托盘再次进行定位,从而便于芯片框转移组件更好的进行转移抓取,也进一步提升芯片框抓取精度。通过水平移动限位块对芯片框进料水平移动板进行水平限位,进一步提升水平移动定位精度。

通过芯片框转移组件上的芯片框水平转移板的前端连接在芯片框水平转移电缸的移动部上,芯片框水平转移板的后端连接在芯片框转移滑轨上,通过芯片框水平转移电缸带动芯片框水平转移板进行水平移动定位。通过空托盘转移升降气缸带动空托盘转移吸板进行升降定位,从而将芯片框托盘进行升降移动,进而便于更精准的将空的芯片框托盘放入至收纳框内。通过X型的空托盘转移吸板便于增加吸取面积,从而能够更稳定将空的芯片框托盘进行吸,防止在转移过程中掉落,提升转移稳定性和吸取牢固性。通过四个吸头能够进一步提升吸取牢固度,进而防止空的芯片框托盘脱离。通过芯片框前后转移电缸带动芯片框夹取支架进行前后移动定位。第一芯片框夹取组和第二芯片框夹取组分别对称设置在芯片框夹取支架上。通过U型开口便于使十字形固定板更好的固定在芯片框夹取升降架上,并且也给十字形固定板提供安装空间。通过四个夹爪的位置与对应芯片框的规格相匹配,通过可调节的夹爪能够适用于不同规格的芯片框,从而不用对每个芯片框进行特制。通过芯片框夹取升降放料推板进行升降移动从而将四个夹爪夹住的芯片框进行推出,从而能够更便捷更精准的将芯片框推至芯片框定位组件上进行定位。

通过芯片框定位组件上的芯片框旋转板带动芯片框定位架进行旋转移动。通过两块芯片框定位板呈直角排列,通过直角排列能够更好的将矩形状的芯片框进行限位。通过倾斜设置能够进一步与直角排列的两块芯片框定位板相配合。通过芯片框定位夹紧气缸带动芯片框定位夹紧板进行移动。过两个辅助定位块呈直角排列,并与两块芯片框定位板相配合将芯片框夹紧定位,从而能够更好的将矩形状的芯片框的两个对角进行夹紧,进而更好的将芯片框进行夹紧定位,提升定位精准性便于后续芯片框转移组装装置进行精准抓取。

综上所述,本专利的优点是提升芯片框组装夹爪的通用性,提升对芯片框组装夹取的精确性和稳定性,提升线路板与芯片框自动化组装效率。

附图说明

图1为本发明一种线路板电子元件自动化组装生产设备的结构示意图。

图2为本发明芯片框和托盘的结构示意图。

图3为本发明线路板和芯片框的结构示意图。

图4为本发明线路板进料定位装置的结构示意图。

图5为本发明芯片框进料组件的结构示意图。

图6为本发明芯片框转移组件的结构示意图。

图7为本发明第一芯片框夹取组的结构示意图。

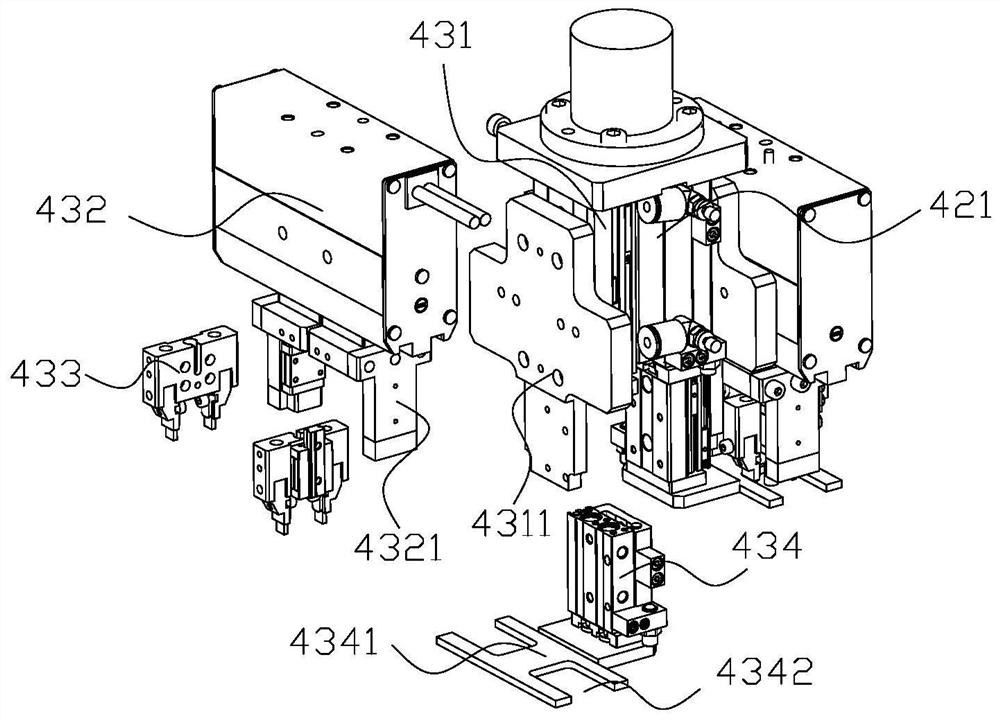

图8为本发明芯片框定位组件的结构示意图。

图9为本发明芯片框夹取组件的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

如图1所示,一种线路板电子元件自动化组装生产设备,该设备包括机架及其上的线路板进料定位装置1、第一芯片框输送定位装置2、第二芯片框输送定位装置3和芯片框转移组装装置4;线路板进料定位装置1包括线路板进料支架10、第一线路板进料组件11和第二线路板进料组件12;线路板进料支架10设置在机架的中间;第一线路板进料定位组件11和第二线路板进料定位组件12平行设置在线路板进料支架10上;第一线路板进料定位组件11和第二线路板进料定位组件12分别用于将两块线路板输送进料并进行定位;第一芯片框输送定位装置2和第二芯片框输送定位装置3分别位于线路板进料定位装置1的左右两侧,第一芯片框输送定位装置2包括芯片框进料组件21、芯片框转移组件22和芯片框定位组件23;芯片框进料组件21用于将芯片框输送进料;芯片框转移组件22用于将芯片框转移至芯片框定位组件23上,芯片框定位组件23用于将芯片框进行定位;芯片框转移组装装置4位于线路板进料定位装置1后方,芯片框转移组装装置4包括芯片框转移驱动组件41和芯片框夹取组件42;芯片框转移驱动组件41用于带动芯片框夹取组件42进行移动夹取,并将芯片框组装至线路板上。

如图2所示,图中为本发明所要加工的第一芯片框6、第二芯片框7、第三芯片框8和第四芯片框9;第一芯片框6截面呈中空的矩形状,且第一芯片框6一侧设置有凸头;第一芯片框6放入在第一芯片框托盘61内,第一芯片框托盘61呈矩形状,第一芯片框托盘61上设置有十六个规则排列的第一芯片框槽;第一芯片框槽与第一芯片框6形状相匹配;第二芯片框7截面呈中空的矩形状,第二芯片框7放入在第二芯片框托盘71内,第二芯片框托盘71上设置有三十个规则排列的第二芯片框槽,第二芯片框槽与第二芯片框7形状相匹配;第三芯片框8和第四芯片框9形状与第二芯片框7相同,但大小不同,多用到的托盘也与第二芯片框托盘71相同,但托盘内的芯片槽大小不同。

如图3所示,第一芯片框6、第二芯片框7、第三芯片框8和第四芯片框9组装在线路板5上的,且第一芯片框6、第二芯片框7、第三芯片框8和第四芯片框9数量各有两个,并且组装后的芯片框线路板组合件呈中心对称设置,通过线路板进料定位装置1将线路板输送进料,通过第一芯片框输送定位装置2将第一芯片框6和第二芯片框7组装至线路板5上;通过第二芯片框输送定位装置3将第三芯片框8和第四芯片框9组装至线路板5上;实现同时能够将四个芯片框依次组装至线路板5指定位置,无需将线路板5进行多次输送,减少输送时间的同时也能够精准的将四个芯片框组装至线路板5上。

如图4所示,第一线路板进料组件11和第二线路板进料组件12结构相同;第一线路板进料组件11包括第一线路板限位支撑架111、第二线路板限位支撑架112、线路板升降模块和线路板限位阻挡模块;第一线路板限位支撑架111和第二线路板限位支撑架112前后方向设置在线路板进料支架10上,且第一线路板限位支撑架111和第二线路板限位支撑架112左右平行对齐设置;第一线路板限位支撑架111和第二线路板限位支撑架112的内侧均设置有线路板限位板1111,通过线路板限位板1111便于使线路板5从后往前输送,并且也能够对线路板5进行很好的支撑限位。线路板限位板1111的内侧设置有与线路板厚度相匹配的线路板滑槽1112,通过两块线路板限位板1111上的线路板滑槽1112便于使线路板5限位在两个线路板滑槽1112之间,防止线路板5进行左右移动,从而能够更精准的控制线路板5的水平距离,同时也能进一步减小线路板5移动,使线路板5能够更精确的输送至指定位置。位于第一线路板限位支撑架111和第二线路板限位支撑架112之间还设置有多个用于输送线路板的导辊,通过导辊便于更好的带动线路板5向前输送进料。

线路板升降模块设置在机架上,且位于第一线路板限位支撑架111和第二线路板限位支撑架112之间;线路板升降模块包括线路板升降支架1131、线路板顶升气缸1132和线路板升降架1133;线路板升降支架1131设置在机架上,线路板顶升气缸1132设置在线路板升降支架1131的顶部底面中心;线路板顶升气缸1132的顶部穿过线路板升降支架1131与线路板升降架1133的顶部底面连接,线路板升降架1133通过线路板升降导杆1134与线路板升降支架1131升降移动配合,通过线路板顶升气缸1132带动线路板升降支架1131进行升降移动定位。线路板升降架1133的顶部上设置有多根线路板支撑杆1134,多根线路板支撑杆1134的数量为五根,五根线路板支撑杆1134呈X形排列,这样通过五点式能够更稳定的将线路板进行支撑和固定,通过线路板升降架1133带动五根线路板支撑杆1134向上将线路板5顶紧,防止在组装时线路板5进行晃动。

线路板限位阻挡模块包括线路板限位阻挡气缸1141和线路板限位阻挡升降板1142;线路板限位阻挡气缸1141设置在线路板进料支架10的前端顶部,且线路板限位阻挡气缸1141位于第一线路板限位支撑架111和第二线路板限位支撑架112之间;线路板限位阻挡升降板1142呈长条型,线路板限位阻挡升降板1142的中部与线路板限位阻挡气缸1141的移动部连接;通过线路板限位阻挡气缸1141带动线路板限位阻挡升降板1142向上升起,防止线路板5继续向前输送,并且将线路板5进行定位。线路板限位阻挡升降板1142的两端设置均设置有线路板限位阻挡块1143,两块线路板限位阻挡块1143用于将线路板进行阻挡限位,通过两块线路板限位阻挡块1143便于更好的将线路板5前部左右两端进行阻挡,将线路板5进行限位。

工作时,线路板5通过线路板进料机械手输送至第一线路板限位支撑架111和第二线路板限位支撑架112的线路板限位板1111,并将线路板5继续向前输送,输送至线路板限位阻挡模块时,通过线路板限位阻挡气缸1141带动线路板限位阻挡升降板1142向上升起,将线路板5进行阻挡,防止线路板5继续向前输;通过 线路板升降模块上的线路板顶升气缸1132带动线路板升降支架1131上的五根线路板支撑杆1134顶起,将线路板5进行支撑和固定。

该线路板进料定位装置1解决了现有的装置仅仅只是将线路板输送至指定位置,但在芯片框组装时没有对线路板进行固定和限位的问题。

通过线路板进料定位装置1上第一线路板进料组件11中的线路板限位板1111便于使线路板5从后往前输送,并且也能够对线路板5进行很好的支撑限位。通过两块线路板限位板1111上的线路板滑槽1112便于使线路板5限位在两个线路板滑槽1112之间,防止线路板5进行左右移动,从而能够更精准的控制线路板5的水平距离,同时也能进一步减小线路板5移动,使线路板5能够更精确的输送至指定位置。通过线路板升降架1133通过线路板升降导杆1134与线路板升降支架1131升降移动配合,通过线路板顶升气缸1132带动线路板升降支架1131进行升降移动定位。通过多根线路板支撑杆1134的数量为五根,五根线路板支撑杆1134呈X形排列,这样通过五点式能够更稳定的将线路板进行支撑和固定。通过线路板限位阻挡气缸1141带动线路板限位阻挡升降板1142向上升起,防止线路板5继续向前输送,并且将线路板5进行定位。通过两块线路板限位阻挡块1143便于更好的将线路板5前部左右两端进行阻挡,将线路板5进行限位。

如图1所示,第一芯片框输送定位装置2和第二芯片框输送定位装置3结构相同,且第一芯片框输送定位装置2和第二芯片框输送定位装置3左右对称设置。

如图5所示,芯片框进料组件21包括第一芯片框进料模块和第二芯片框进料模块;第一芯片框进料模块和第二芯片框进料模块结构相同;且第一芯片框进料模块和第二芯片框进料模块前后对称设置。第一芯片框进料模块包括两条芯片框滑轨211、芯片框进料水平移动板212、芯片框进料水平移动气缸213、芯片框进料升降固定板214、芯片框进料升降架215、芯片框进料升降驱动电机216和芯片框进料升降驱动转轴217;两条芯片框滑轨211水平设置在机架上,且两条芯片框滑轨211前后平行对齐设置,芯片框进料水平移动板212的前后两侧分别设置在两条芯片框滑轨211上,芯片框进料水平移动板212在两条芯片框滑轨211上进行前后滑动。芯片框进料水平移动板212的左侧设置有芯片框托盘纵向限位杆2121,通过芯片框托盘纵向限位杆2121芯片框托盘左侧进行限位。芯片框进料水平移动板212的右侧设置有芯片框托盘U型限位板2122,通过芯片框托盘U型限位板2122能够将芯片框托盘右侧、前侧和后侧进行包括,便于更好的将芯片框托盘进行围住,从而更好的将芯片框托盘四周进行限位,防止芯片框托盘进行移动或晃动。位于芯片框托盘U型限位板2122内侧的两个开口边均设置有芯片框托盘前后限位板2123,通过芯片框托盘前后限位板2123能够将芯片框托盘的前后侧进一步进行限位,将芯片框托盘进行固定。位于两块芯片框托盘前后限位板2123内侧均设置有多个滚轮支撑模组2124,通过滚轮支撑模组2124能够将一组芯片框托盘放置在滚轮支撑模组2124进行移动,从而便于调整芯片框托盘位置,从而使芯片框托盘卡在限位处使其固定。位于芯片框托盘U型限位板2122内侧的封闭边设置有芯片框托盘右侧限位板2125,通过芯片框托盘右侧限位板2125便于更好的将芯片框托盘右侧进行限位卡紧。芯片框进料水平移动板212的中部设置有芯片框托盘升降空挡2126;芯片框进料水平移动气缸213水平设置在机架底部,进料水平移动气缸213的移动部穿过机架与芯片框进料水平移动板212的底部连接,通过进料水平移动气缸213带动芯片框进料水平移动板212进行水平移动定位。芯片框进料升降固定板214设置在机架上且位于芯片框托盘升降空挡2126下方;芯片框进料升降架215通过芯片框进料升降导杆纵向设置在芯片框进料升降固定板214上,且与芯片框进料升降固定板214升降配合。芯片框进料升降驱动电机216设置在机架底部,芯片框进料升降驱动电机216的转轴通过芯片框进料升降传送带组2161与芯片框进料升降驱动转轴217连接,通过芯片框进料升降驱动电机216带动芯片框进料升降驱动转轴217旋转。芯片框进料升降驱动转轴217纵向设置,芯片框进料升降驱动转轴217的顶部穿过芯片框进料升降架215底部和芯片框进料升降固定板214与芯片框进料升降架215的顶部通过轴承连接,芯片框进料升降架215与芯片框进料升降驱动转轴217进行配合,通过芯片框进料升降驱动转轴217旋转带动芯片框进料升降架215进行升降移动,从而将一组芯片框托盘顶升。芯片框进料升降架215的顶部连接有芯片框进料升降定位板2151;且芯片框进料升降定位板2151搭接在多个滚轮支撑模组2124上,通过芯片框进料升降定位板2151带动一组芯片框托盘进行移动从而实现卡紧在芯片框托盘前后限位板2123和芯片框托盘右侧限位板2125处。

位于第一芯片框进料模块和第二芯片框进料模块之间设置有二次定位支架218;二次定位支架218上设置有第一二次定位气缸2181和第二二次定位气缸2182;第一二次定位气缸2181和第二二次定位气缸2182反向设置,且第一二次定位气缸2181和第二二次定位气缸2182的移动部上均设置有L型定位板2183;L型定位板2183位于芯片框托盘U型限位板2122上方,通过L型定位板2183进行前后移动,从而实现将顶部的芯片框托盘再次进行定位,从而便于芯片框转移组件22更好的进行转移抓取,也进一步提升芯片框抓取精度。位于第一芯片框进料模块的前侧和第二芯片框进料模块的后侧均设置有第三二次定位气缸2184和第四二次定位气缸2185;第三二次定位气缸2184与第一二次定位气缸2181对称设置;第四二次定位气缸2185与第二二次定位气缸2182对称设置。

位于两条芯片框滑轨211左部的前后两侧均设置有两个L型的收纳框支撑块2111;且四个L型的收纳框支撑块2111呈矩形排列,在四个收纳框支撑块2111上放置收纳框,便于将转移完的芯片框托盘进行转移放置在收纳框内。位于两条芯片框滑轨211之间且位于两条芯片框滑轨211的左端设置有两个水平移动限位块2112,通过水平移动限位块2112对芯片框进料水平移动板212进行水平限位,进一步提升水平移动定位精度。

工作时,将一组芯片框托盘放置在芯片框进料水平移动板212,使底部的芯片框托盘放置在芯片框进料升降定位板2151上,通过移动芯片框进料升降定位板2151使底部的芯片框托盘卡紧固定在芯片框托盘前后限位板2123和芯片框托盘右侧限位板2125内;通过进料水平移动气缸213带动芯片框进料水平移动板212上的芯片框托盘进行水平移动定位,通过第三二次定位气缸2184与第一二次定位气缸2181将顶部的芯片框托盘进行二次定位,通过芯片框进料升降驱动电机216带动芯片框进料升降定位板2151上升至待抓取位置。

该芯片框进料组件21解决了在芯片框组装时没有对线路板进行固定和限位,容易在组装过程中使线路板发生移动的问题。

通过芯片框进料组件21上的芯片框托盘纵向限位杆2121将芯片框托盘左侧进行限位。通过芯片框托盘U型限位板2122能够将芯片框托盘右侧、前侧和后侧进行包括,便于更好的将芯片框托盘进行围住,从而更好的将芯片框托盘四周进行限位,防止芯片框托盘进行移动或晃动。通过芯片框托盘前后限位板2123能够将芯片框托盘的前后侧进一步进行限位,将芯片框托盘进行固定。通过滚轮支撑模组2124能够将一组芯片框托盘放置在滚轮支撑模组2124进行移动,从而便于调整芯片框托盘位置,从而使芯片框托盘卡在限位处使其固定。通过芯片框进料升降定位板2151带动一组芯片框托盘进行移动从而实现卡紧在芯片框托盘前后限位板2123和芯片框托盘右侧限位板2125处。通过L型定位板2183进行前后移动,从而实现将顶部的芯片框托盘再次进行定位,从而便于芯片框转移组件22更好的进行转移抓取,也进一步提升芯片框抓取精度。通过水平移动限位块2112对芯片框进料水平移动板212进行水平限位,进一步提升水平移动定位精度。

如图6所示,芯片框转移组件22包括第一芯片框转移支架221、第二芯片框转移支架222、芯片框水平转移电缸223、芯片框水平转移板224、两个空托盘转移模块225、芯片框前后转移电缸226和芯片框夹取模块;第一芯片框转移支架221和第二芯片框转移支架222分别设置水平设置在机架的前后两侧,且第一芯片框转移支架221和第二芯片框转移支架222前后对齐设置;第二芯片框转移支架222上设置有芯片框转移滑轨2221;芯片框水平转移电缸223设置在第一芯片框转移支架221上,芯片框水平转移板224的前端连接在芯片框水平转移电缸223的移动部上,芯片框水平转移板224的后端连接在芯片框转移滑轨2221上,通过芯片框水平转移电缸223带动芯片框水平转移板224进行水平移动定位。两个空托盘转移模块225分别设置在芯片框水平转移板224左部的前后两侧,每个空托盘转移模块225均包括空托盘转移支架2251、空托盘转移升降气缸2252和空托盘转移吸板2253;空托盘转移支架2251纵向设置在芯片框水平转移板224上;空托盘转移升降气缸2252纵向设置在空托盘转移支架2251上;空托盘转移吸板2253连接在空托盘转移升降气缸2252的底部,通过空托盘转移升降气缸2252带动空托盘转移吸板2253进行升降定位,从而将芯片框托盘进行升降移动,进而便于更精准的将空的芯片框托盘放入至收纳框内。空托盘转移吸板2253呈X型,通过X型的空托盘转移吸板2253便于增加吸取面积,从而能够更稳定将空的芯片框托盘进行吸,防止在转移过程中掉落,提升转移稳定性和吸取牢固性。空托盘转移吸板2253的四个端点处均设置有吸头2254,通过四个吸头2254能够进一步提升吸取牢固度,进而防止空的芯片框托盘脱离。

如图7所示,芯片框前后转移电缸226前后方向设置在芯片框水平转移板224上;芯片框夹取模块包括芯片框夹取支架2271、第一芯片框夹取组和第二芯片框夹取组;芯片框夹取支架2271设置在芯片框前后转移电缸226的移动部上,通过芯片框前后转移电缸226带动芯片框夹取支架2271进行前后移动定位。第一芯片框夹取组和第二芯片框夹取组分别对称设置在芯片框夹取支架2271上。第一芯片框夹取组包括芯片框夹取升降气缸2272、芯片框夹取升降架2273、芯片框夹取升降放料气缸2274、芯片框夹取升降放料推杆2275和芯片框夹取升降放料推板2276;芯片框夹取升降气缸2272纵向设置在芯片框夹取支架2271上;芯片框夹取升降架2273设置在芯片框夹取升降气缸2272的移动部上,通过芯片框夹取升降气缸2272带动芯片框夹取升降架2273进行升降移动定位,从而便于更好的进行升降抓取。芯片框夹取升降架2273的底部设置有U型开口22731,U型开口22731开口朝右,芯片框夹取升降架2273底部连接有十字形固定板22732;通过U型开口22731便于使十字形固定板22732更好的固定在芯片框夹取升降架2273上,并且也给十字形固定板22732提供安装空间。十字形固定板22732的四个方向上均设置有可调节的夹爪22733,四个夹爪22733的位置与对应芯片框的规格相匹配,通过可调节的夹爪22733能够适用于不同规格的芯片框,从而不用对每个芯片框进行特制。芯片框夹取升降放料气缸2274设置在芯片框夹取升降架2273上部,芯片框夹取升降放料推杆2275连接在芯片框夹取升降放料气缸2274的底部,通过芯片框夹取升降放料气缸2274带动芯片框夹取升降放料推杆2275进行升降,芯片框夹取升降放料推杆2275穿过十字形固定板22732中心连接与芯片框夹取升降放料推板2276连接,芯片框夹取升降放料推板2276呈H型,芯片框夹取升降放料推板2276的两个凹口处22761分为与两个前后两个夹爪22733相配合,另外两个夹爪22733分别位于芯片框夹取升降放料推板2276的左右两侧,通过芯片框夹取升降放料推板2276进行升降移动从而将四个夹爪22733夹住的芯片框进行推出,从而能够更便捷更精准的将芯片框推至芯片框定位组件23上进行定位。

工作时,通过芯片框水平转移电缸223和芯片框前后转移电缸226带动芯片框夹取模块进行水平方向和前后方向进行移动定位,从而通过芯片框夹取模块上的芯片框夹取升降气缸2272带动芯片框夹取升降架2273下降,使芯片框夹取升降架2273上十字形固定板22732上的四个夹爪22733将芯片框托盘内的芯片框进行抓取,通过芯片框水平转移电缸223和芯片框前后转移电缸226带动芯片框移动至芯片框定位组件23处,通过芯片框夹取升降放料推板2276进行升降移动从而将四个夹爪22733夹住的芯片框进行推出放置在芯片框定位组件23上,依次将芯片框托盘上的芯片框取完后,通过空托盘转移模块225上的空托盘转移升降气缸2252带动空托盘转移吸板2253下降,将空的芯片框托盘吸取转移至收纳筐内。

该芯片框转移组件22解决了现有的设备通过简单的夹爪或吸盘对芯片框进行抓取,没有与芯片框相匹配,造成芯片框在转移过程中造成夹取不稳定的问题。

通过芯片框转移组件22上的芯片框水平转移板224的前端连接在芯片框水平转移电缸223的移动部上,芯片框水平转移板224的后端连接在芯片框转移滑轨2221上,通过芯片框水平转移电缸223带动芯片框水平转移板224进行水平移动定位。通过空托盘转移升降气缸2252带动空托盘转移吸板2253进行升降定位,从而将芯片框托盘进行升降移动,进而便于更精准的将空的芯片框托盘放入至收纳框内。通过X型的空托盘转移吸板2253便于增加吸取面积,从而能够更稳定将空的芯片框托盘进行吸,防止在转移过程中掉落,提升转移稳定性和吸取牢固性。通过四个吸头2254能够进一步提升吸取牢固度,进而防止空的芯片框托盘脱离。通过芯片框前后转移电缸226带动芯片框夹取支架2271进行前后移动定位。第一芯片框夹取组和第二芯片框夹取组分别对称设置在芯片框夹取支架2271上。通过U型开口22731便于使十字形固定板22732更好的固定在芯片框夹取升降架2273上,并且也给十字形固定板22732提供安装空间。通过四个夹爪22733的位置与对应芯片框的规格相匹配,通过可调节的夹爪22733能够适用于不同规格的芯片框,从而不用对每个芯片框进行特制。通过芯片框夹取升降放料推板2276进行升降移动从而将四个夹爪22733夹住的芯片框进行推出,从而能够更便捷更精准的将芯片框推至芯片框定位组件23上进行定位。

如图8所示,芯片框定位组件23包括第一芯片框定位支架231、第二芯片框定位支架232、第一芯片框旋转定位模块、第二芯片框旋转定位模块、第一芯片框定位模块和第二芯片框定位模块;第一芯片框旋转定位模块和第二芯片框旋转定位模块结构相同,第一芯片框定位模块和第二芯片框定位模块结构相同,第一芯片框旋转定位模块和第一芯片框定位模块设置在第一芯片框定位支架231上;第二芯片框旋转定位模块和第二芯片框定位模块置在第二芯片框定位支架232上;第一芯片框定位模块和第二芯片框定位模块位于第一芯片框旋转定位模块和第二芯片框旋转定位模块之间,且第一芯片框旋转定位模块、第二芯片框旋转定位模块、第一芯片框定位模块和第二芯片框定位模块在同一直线上,第一芯片框旋转定位模块包括芯片框旋转气缸2331、芯片框旋转板2332、芯片框定位架2333、芯片框定位夹紧气缸2334;芯片框旋转气缸2331设置在第一芯片框定位支架231上;芯片框旋转板2332设置在芯片框旋转气缸2331的移动部上,通过芯片框旋转气缸2331带动芯片框旋转板2332进行180°旋转,从而能够更好的将芯片框进行中心对称组装。芯片框定位架2333设置在芯片框旋转板2332上,通过芯片框旋转板2332带动芯片框定位架2333进行旋转移动。芯片框定位架2333的顶部设置有两个芯片框定位板23331,通过两块芯片框定位板23331呈直角排列,通过直角排列能够更好的将矩形状的芯片框进行限位。芯片框定位夹紧气缸2334倾斜设置在芯片框旋转板2332上,且位于芯片框定位架2333下方,通过倾斜设置能够进一步与直角排列的两块芯片框定位板23331相配合。芯片框定位夹紧气缸2334的移动部上设置有芯片框定位夹紧板23341;通过芯片框定位夹紧气缸2334带动芯片框定位夹紧板23341进行移动。芯片框定位夹紧板23341上设置有两个辅助定位块23342;通过两个辅助定位块23342呈直角排列,并与两块芯片框定位板23331相配合将芯片框夹紧定位,从而能够更好的将矩形状的芯片框的两个对角进行夹紧,进而更好的将芯片框进行夹紧定位,提升定位精准性便于后续芯片框转移组装装置4进行精准抓取。

第二芯片框定位模块与第一芯片框旋转定位模块结构相同,且第二芯片框定位模块通过芯片框定位支撑架2330代替芯片框旋转气缸2331。

工作时,通过芯片框转移组件22将需要旋转的芯片框放置在第一芯片框旋转定位模块的芯片框定位架2333上,通过芯片框定位夹紧气缸2334带动芯片框定位夹紧板23341进行移动,使两个辅助定位块23342与两块芯片框定位板23331相配合将芯片框夹紧定位,通过芯片框旋转气缸2331带动夹紧的芯片框进行180°旋转,将不用旋转的芯片框放置在第二芯片框定位模块上后,通过与第一芯片框旋转定位模块的相同方式进行夹紧定位。

该芯片框定位组件23解决了将芯片框转移至待组装台时也没有设置定位模块,无法将芯片框进行定位,从而不便于精准抓取和组装的问题。

通过芯片框定位组件23上的芯片框旋转板2332带动芯片框定位架2333进行旋转移动。通过两块芯片框定位板23331呈直角排列,通过直角排列能够更好的将矩形状的芯片框进行限位。通过倾斜设置能够进一步与直角排列的两块芯片框定位板23331相配合。通过芯片框定位夹紧气缸2334带动芯片框定位夹紧板23341进行移动。过两个辅助定位块23342呈直角排列,并与两块芯片框定位板23331相配合将芯片框夹紧定位,从而能够更好的将矩形状的芯片框的两个对角进行夹紧,进而更好的将芯片框进行夹紧定位,提升定位精准性便于后续芯片框转移组装装置4进行精准抓取。

如图9所示,芯片框转移驱动组件41为芯片框转移驱动机械手,通过芯片框转移驱动机械手能够实现全方位移动,从而便于更好的将芯片框进行抓取组装。芯片框夹取组件42包括芯片框夹取支撑板421、第一芯片框夹取模块和第二芯片框夹取模块;芯片框夹取支撑板421设置在芯片框转移驱动组件41的移动部上;第一芯片框夹取模块和第二芯片框夹取模块分别设置在芯片框夹取支撑板421的两侧,且第一芯片框夹取模块和第二芯片框夹取模块结构相同,实现能够将两个芯片框同时进行抓取同时进行组装,不用一个个进行抓取再组装,提升芯片框整体组装效率。第一芯片框夹取模块包括芯片框夹取升降气缸431、芯片框夹紧气缸432、两个芯片框夹取气缸433和芯片框组装放料气缸434;芯片框夹取升降气缸431设置在芯片框夹取支撑板421上,芯片框夹取升降气缸431的移动部连接有芯片框夹取升降板4311,通过芯片框夹取升降气缸431带动芯片框夹取升降板4311进行升降移动定位,芯片框夹取升降板4311截面呈十字形,通过十字形便于芯片框夹紧气缸432和芯片框组装放料气缸434进行组装,节省设备空间。芯片框夹紧气缸432设置在芯片框夹取升降板4311的上部外侧;芯片框夹紧气缸432用于将芯片框的左右两侧宽度进行限位。芯片框夹紧气缸432的两个夹爪上均设置有L型夹紧板4321;两个芯片框夹取气缸433分别通过两个芯片框夹取滑轨设置在两个L型夹紧板4321内侧;两个芯片框夹取气缸433用于将芯片框的的前后两侧进行限位,从而通过前后左右配合将芯片框进行稳定抓取,进而保证芯片框抓取的稳定度,同时也能够适用于不同规格的芯片框,提升通用度,节约成本。芯片框组装放料气缸434设置在芯片框夹取升降板4311的下部内侧,芯片框组装放料气缸434的移动部连接有芯片框组装放料板4341;芯片框组装放料气缸434带动芯片框组装放料板4341进行移动,从而将夹紧的芯片框推出组装至线路板5上。芯片框组装放料板4341的截面呈H型;两个芯片框夹取气缸433的夹取部分别位于芯片框组装放料板4341的两个凹组装放料口4342内,通过H型的芯片框组装放料板4341便于更好的与两个芯片框夹取气缸433相配合,节省组装空间的同时也能够更方便快捷的将芯片框推出组装至线路板5上。

工作时,通过芯片框转移驱动组件41带动芯片框夹取组件42移动至芯片框定位组件23处,通过芯片框夹取升降气缸431带动芯片框夹紧气缸432下降,通过芯片框夹紧气缸432带动两个芯片框夹取气缸433进行移动定位,从而通过芯片框夹紧气缸432与两个芯片框夹取气缸433相配合将芯片框前后左右进行限位,进而将芯片框进行抓取移动至线路板5的指定位置,通过芯片框组装放料气缸434带动芯片框组装放料板4341下降将芯片框压装至线路板5的指定位置。

该芯片框转移组装装置4解决了芯片框组装夹爪都是对应各自型号的芯片框进行定制的,每个芯片框需要用到各自制定的夹爪的问题。

通过芯片框转移组装装置4上芯片框转移驱动机械手能够实现全方位移动,从而便于更好的将芯片框进行抓取组装。通过第一芯片框夹取模块和第二芯片框夹取模块分别设置在芯片框夹取支撑板421的两侧,且第一芯片框夹取模块和第二芯片框夹取模块结构相同,实现能够将两个芯片框同时进行抓取同时进行组装,不用一个个进行抓取再组装,提升芯片框整体组装效率。通过芯片框夹取升降气缸431带动芯片框夹取升降板4311进行升降移动定位,芯片框夹取升降板4311截面呈十字形,通过十字形便于芯片框夹紧气缸432和芯片框组装放料气缸434进行组装,节省设备空间。通过两个芯片框夹取气缸433用于将芯片框的的前后两侧进行限位,从而通过前后左右配合将芯片框进行稳定抓取,进而保证芯片框抓取的稳定度,同时也能够适用于不同规格的芯片框,提升通用度,节约成本。通过H型的芯片框组装放料板4341便于更好的与两个芯片框夹取气缸433相配合,节省组装空间的同时也能够更方便快捷的将芯片框推出组装至线路板5上。

一种线路板自动化生产方法,依次通过以下步骤:

S1:通过线路板进料定位装置1将线路板输送进料并进行夹紧定位;

S2:通过第一芯片框输送定位装置2和第二芯片框输送定位装置3将四个芯片框分别输送进料并转移;

S3:通过第一芯片框输送定位装置2和第二芯片框输送定位装置3将四个芯片框分别进行夹紧定位;

S4:通过芯片框转移组装装置4分别将四个芯片框转移组装至线路板上。

- 一种线路板芯片框转移组装装置及其方法

- 一种用于线路板芯片框组装的输送定位机构及其方法