一种金属加工用模具浇铸系统及方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及金属加工技术领域,更具体的说是一种金属加工用模具浇铸系统及方法。

背景技术

公开号为CN102825732A的发明公开了一种模具浇注系统,其特征在于:所述模具浇注系统包括:主流道、分流道、浇口和冷料井;所述主流道为从注射机的喷嘴起到分流道为止的一段料流通道;所述分流道为主流道与浇口之间的料流通道;所述浇口为分流道与模腔之间长度很短且截面很小的一段料流通道;所述冷料井为用于储存前端冷料的流道末端;但是该发明不能将浇注成型出来的产品自动取出。

发明内容

本发明提供一种金属加工用模具浇铸系统及方法,其有益效果为本发明可以将浇注成型出来的产品自动取出。

本发明涉及金属加工技术领域,更具体的说是一种金属加工用模具浇铸系统,包括成型模具组件、端面封堵组件、联动组件、推料组件、接料组件、材料滚圆组件、支撑架组件和浇注组件,所述的浇注组件连接在支撑架组件上,成型模具组件连接在支撑架组件上,端面封堵组件连接在成型模具组件底端,两个联动组件均与端面封堵组件啮合传动,两个联动组件分别连接在成型模具组件的左右两端,推料组件连接在左端的联动组件上,接料组件连接在右端的联动组件上,材料滚圆组件连接在支撑架组件上。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的成型模具组件包括模座、侧滑道、成型槽、模头、浇注口和滑槽,模头上设置有两个滑槽,多个浇注口均固接在模头上,模头和模座上均设置有多个成型槽,模座上固接有两个侧滑道,模头铰接在模座上,多个浇注口分别与模头上的多个成型槽连通。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的端面封堵组件包括悬挂架、升降电机、丝杆、升降梁、封堵板和竖直齿条,两个封堵板分别固接在升降梁的左右两端,升降梁螺纹连接在丝杆上,丝杆转动连接在模座底端,丝杆固定连接在升降电机的输出轴上,升降电机固接在悬挂架上,两个封堵板的前后两端均固接有一个竖直齿条,悬挂架固接在模座底端,两个封堵板分别滑动连接在两个侧滑道中。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的联动组件均包括挂臂、转动轴、齿轮和左右滑道,左右滑道固接在两个挂臂上,转动轴转动连接在两个挂臂上,三个齿轮均固接在转动轴上,模座左右两端分别固接有两个挂臂,四个竖直齿条分别与位于前后两端的四个齿轮啮合传动。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的推料组件包括送料齿条、立板、升缩杆和推料盘,多个推料盘分别固接在多个升缩杆上,多个升缩杆均固接在立板上,立板固接在送料齿条上,送料齿条滑动连接在的左端的左右滑道中,固接在左端转动轴中部的齿轮与送料齿条啮合传动。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的接料组件包括直角杆、接料齿条、平板和接料槽,多个接料槽均布在平板上,平板铰接在接料齿条上,接料齿条固接在直角杆上,直角杆滑动连接在右端的左右滑道中,接料齿条与固接在右端转动轴中部的齿轮啮合传动。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的材料滚圆组件包括框架、气缸和工作机构,两个气缸均固接在框架左端,工作机构包括转动辊、主齿轮和主电机,两个主齿轮分别固接在两个转动辊上,其中一个主齿轮固接在主电机的输出轴上,多个工作机构均通过转动辊的左右两端转动在框架上,多个主电机均固接在框架上。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的支撑架组件包括底架、转动柱、齿环、水平齿轮和转向电机,水平齿轮固接在转向电机的输出轴上,转向电机固接在底架上,转动柱转动连接在底架上,齿环固接在转动柱上,齿环与水平齿轮啮合传动,框架固接在底架上,模座固接在底架上。

作为本技术方案的进一步优化,本发明一种金属加工用模具浇铸系统所述的浇注组件包括伸缩槽、T型齿条、伸缩齿轮、定位电机、储液桶和浇注嘴,储液桶上设置有浇注嘴,储液桶固接在T型齿条上,T型齿条滑动连接在伸缩槽内,伸缩槽固接在转动柱上,T型齿条与伸缩齿轮啮合传动,伸缩齿轮固接在定位电机的输出轴上,定位电机固接在伸缩槽上。

一种金属加工用模具浇铸系统加工金属的方法,该方法包括以下步骤:

步骤一:将金属熔液倒入储液桶中,使储液桶依次对准多个浇注口,依次将金属熔液浇注到多个成型槽中;

步骤二:金属熔液冷却成型后,两个封堵板下降,多个升缩杆带动多个推料盘将成型的金属从多个成型槽中推出,使多个成型的金属移动到多个接料槽中;

步骤三:两个气缸顶起平板使多个成型的金属分别滑落到多个工作机构中;

步骤四:多个主电机带动多个转动辊转动,使转动辊将多个成型的金属表面滚圆。

本发明一种金属加工用模具浇铸系统的有益效果为:

金属加工用模具浇铸系统可以通过左端的齿轮带动送料齿条在左右滑道中向右滑动,使立板带动多个升缩杆到达多个成型槽左端,随后多个升缩杆带动多个推料盘将多个成型槽中成型的金属棒向右推出来,完成成型金属棒的自动取出,很好的解决了成型的金属棒因为重量大、不好夹取等原因而难以从模具中取出的问题;而主电机带动两个主齿轮转动,使两个转动辊转动,成型的金属棒被两个转动辊托住并带动转动,使成型的金属棒一同转动,将表面的褶皱、纹理滚动到平整光滑,并且使金属棒滚动到笔直的状态并加快与空气的相对速度,使金属棒表面的热量被空气带走,加速金属棒的冷却速度。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

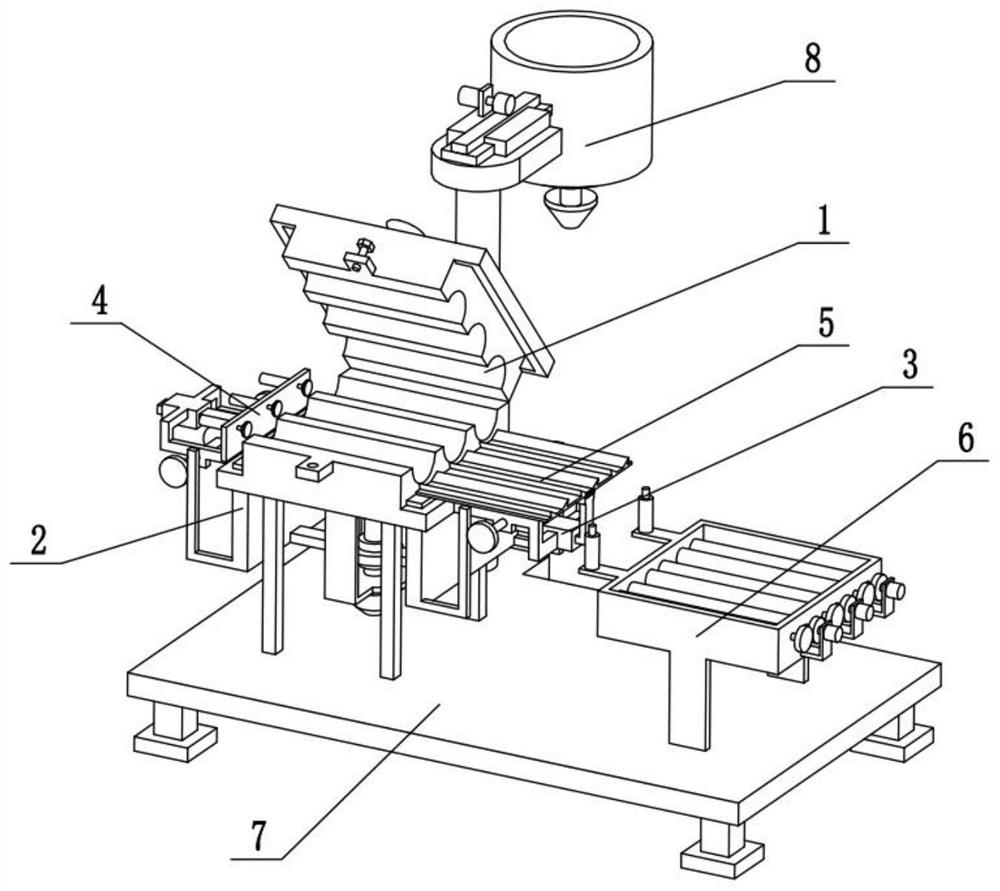

图1为本发明一种金属加工用模具浇铸系统的结构示意图。

图2为一种金属加工用模具浇铸系统另一个方向的结构示意图。

图3为联动组件与接料组件连接的结构示意图。

图4为联动组件与推料组件连接的结构示意图。

图5为成型模具组件的结构示意图。

图6为端面封堵组件的结构示意图。

图7为联动组件的结构示意图。

图8为推料组件的结构示意图。

图9为接料组件的结构示意图。

图10为材料滚圆组件的结构示意图。

图11为支撑架组件的结构示意图。

图12为浇注组件的结构示意图。

图中:成型模具组件1;模座1-1;侧滑道1-2;成型槽1-3;模头1-4;浇注口1-5;滑槽1-6;端面封堵组件2;悬挂架2-1;升降电机2-2;丝杆2-3;升降梁2-4;封堵板2-5;竖直齿条2-6;联动组件3;挂臂3-1;转动轴3-2;齿轮3-3;左右滑道3-4;推料组件4;送料齿条4-1;立板4-2;升缩杆4-3;推料盘4-4;接料组件5;直角杆5-1;接料齿条5-2;平板5-3;接料槽5-4;材料滚圆组件6;框架6-1;气缸6-2;转动辊6-3;主齿轮6-4;主电机6-5;支撑架组件7;底架7-1;转动柱7-2;齿环7-3;水平齿轮7-4;转向电机7-5;浇注组件8;伸缩槽8-1;T型齿条8-2;伸缩齿轮8-3;定位电机8-4;储液桶8-5;浇注嘴8-6。

具体实施方式

具体实施方式一:

下面结合图说明本实施方式,本发明涉及金属加工技术领域,更具体的说是一种金属加工用模具浇铸系统,包括成型模具组件1、端面封堵组件2、联动组件3、推料组件4、接料组件5、材料滚圆组件6、支撑架组件7和浇注组件8,所述的浇注组件8连接在支撑架组件7上,成型模具组件1连接在支撑架组件7上,端面封堵组件2连接在成型模具组件1底端,两个联动组件3均与端面封堵组件2啮合传动,两个联动组件3分别连接在成型模具组件1的左右两端,推料组件4连接在左端的联动组件3上,接料组件5连接在右端的联动组件3上,材料滚圆组件6连接在支撑架组件7上。

将金属熔液倒进浇注组件8中,支撑架组件7带动浇注组件8转动并对准成型模具组件1将金属熔液浇注到成型模具组件1中,金属熔液在成型但是未完全冷却的时候,使用端面封堵组件2带动推料组件4和接料组件5靠近成型模具组件1,端面封堵组件2打开成型模具组件1侧面,推料组件4将成型后的金属推到接料组件5上,完成自动取料,将成型之后的金属自动从模具中取出来,解决了成型的金属棒因为重量大、不好夹取等原因而难以从模具中取出的问题,然后接料组件5将成型的金属棒转移到材料滚圆组件6上,材料滚圆组件6对成型的金属棒进行滚圆,使金属棒的表面被滚动到光滑平整,同时能够将在浇注时在金属棒表面形成的褶皱纹理滚圆到平整的状态并逐渐冷却到常温状态,使金属棒整体匀称笔直。

具体实施方式二:

下面结合图说明本实施方式,本实施方式对实施方式一作进一步说明,所述的成型模具组件1包括模座1-1、侧滑道1-2、成型槽1-3、模头1-4、浇注口1-5和滑槽1-6,模头1-4上设置有两个滑槽1-6,多个浇注口1-5均固接在模头1-4上,模头1-4和模座1-1上均设置有多个成型槽1-3,模座1-1上固接有两个侧滑道1-2,模头1-4铰接在模座1-1上,多个浇注口1-5分别与模头1-4上的多个成型槽1-3连通。

使用时,使用锁紧螺栓将模座1-1和模头1-4固定在一起,使模座1-1和模头1-4上下对应的多个成型槽1-3组成成型内腔,金属熔液通过多个浇注口1-5会分别进入到多个成型槽1-3组成成型内腔中冷却成型,使用人员可以在使用完毕后,打开模座1-1和模头1-4,便于将多个成型槽1-3内部进行清理,避免多个成型槽1-3内部残留杂质而导致金属棒成型时内部夹杂杂质或者表面出现凹坑。

具体实施方式三:

下面结合图说明本实施方式,本实施方式对实施方式二作进一步说明,所述的端面封堵组件2包括悬挂架2-1、升降电机2-2、丝杆2-3、升降梁2-4、封堵板2-5和竖直齿条2-6,两个封堵板2-5分别固接在升降梁2-4的左右两端,升降梁2-4螺纹连接在丝杆2-3上,丝杆2-3转动连接在模座1-1底端,丝杆2-3固定连接在升降电机2-2的输出轴上,升降电机2-2固接在悬挂架2-1上,两个封堵板2-5的前后两端均固接有一个竖直齿条2-6,悬挂架2-1固接在模座1-1底端,两个封堵板2-5分别滑动连接在两个侧滑道1-2中。

在模座1-1和模头1-4组成模具之后,升降电机2-2带动丝杆2-3转动,丝杆2-3带动升降梁2-4和两个封堵板2-5分别在两个侧滑道1-2中滑动并进入到两个滑槽1-6中,使两个封堵板2-5紧贴在模座1-1和模头1-4左右两端的表面上,两个封堵板2-5将多个成型槽1-3组成成型内腔的左右两端堵住,共同组成成型内腔。

具体实施方式四:

下面结合图说明本实施方式,本实施方式对实施方式三作进一步说明,所述的联动组件3均包括挂臂3-1、转动轴3-2、齿轮3-3和左右滑道3-4,左右滑道3-4固接在两个挂臂3-1上,转动轴3-2转动连接在两个挂臂3-1上,三个齿轮3-3均固接在转动轴3-2上,模座1-1左右两端分别固接有两个挂臂3-1,四个竖直齿条2-6分别与位于前后两端的四个齿轮3-3啮合传动。

具体实施方式五:

下面结合图说明本实施方式,本实施方式对实施方式四作进一步说明,所述的推料组件4包括送料齿条4-1、立板4-2、升缩杆4-3和推料盘4-4,多个推料盘4-4分别固接在多个升缩杆4-3上,多个升缩杆4-3均固接在立板4-2上,立板4-2固接在送料齿条4-1上,送料齿条4-1滑动连接在的左端的左右滑道3-4中,固接在左端转动轴3-2中部的齿轮3-3与送料齿条4-1啮合传动。

在浇注完毕之后,升降电机2-2带动丝杆2-3反向转动,使丝杆2-3带动升降梁2-4和两个封堵板2-5下降,将多个成型槽1-3组成成型内腔的左右两端打开,在两个封堵板2-5下降的同时可以带动四个竖直齿条2-6下降,四个竖直齿条2-6分别啮合带动四个齿轮3-3转动,使两个转动轴3-2转动,左端的齿轮3-3带动送料齿条4-1在左右滑道3-4中向右滑动,使立板4-2带动多个升缩杆4-3到达多个成型槽1-3左端,随后多个升缩杆4-3带动多个推料盘4-4将多个成型槽1-3中成型的金属棒向右推出来,完成成型金属棒的自动取出,很好的解决了成型的金属棒因为重量大、不好夹取等原因而难以从模具中取出的问题。

具体实施方式六:

下面结合图说明本实施方式,本实施方式对实施方式五作进一步说明,所述的接料组件5包括直角杆5-1、接料齿条5-2、平板5-3和接料槽5-4,多个接料槽5-4均布在平板5-3上,平板5-3铰接在接料齿条5-2上,接料齿条5-2固接在直角杆5-1上,直角杆5-1滑动连接在右端的左右滑道3-4中,接料齿条5-2与固接在右端转动轴3-2中部的齿轮3-3啮合传动。

右端转动轴3-2带动其上的齿轮3-3转动,齿轮3-3啮合带动接料齿条5-2在右端的左右滑道3-4中向左移动,使接料齿条5-2带动平板5-3和多个接料槽5-4靠近到模座1-1右端,使多个接料槽5-4接住多个推料盘4-4推出来的成型的金属棒,多个接料槽5-4避免成型的金属棒在平板5-3滚动掉落。

具体实施方式七:

下面结合图说明本实施方式,本实施方式对实施方式六作进一步说明,所述的材料滚圆组件6包括框架6-1、气缸6-2和工作机构,两个气缸6-2均固接在框架6-1左端,工作机构包括转动辊6-3、主齿轮6-4和主电机6-5,两个主齿轮6-4分别固接在两个转动辊6-3上,其中一个主齿轮6-4固接在主电机6-5的输出轴上,多个工作机构均通过转动辊6-3的左右两端转动在框架6-1上,多个主电机6-5均固接在框架6-1上。

平板5-3向右移动到两个气缸6-2上方,两个气缸6-2将平板5-3左侧顶起来,使平板5-3右侧在接料齿条5-2上转动,使平板5-3倾斜,使多个成型的金属棒滑落到工作机构中,而主电机6-5带动两个主齿轮6-4转动,使两个转动辊6-3转动,成型的金属棒被两个转动辊6-3托住并带动转动,使成型的金属棒一同转动,将表面的褶皱、纹理滚动到平整光滑,并且使金属棒滚动到笔直的状态并加快与空气的相对速度,使金属棒表面的热量被空气带走,加速金属棒的冷却速度,使金属棒彻底冷却下来。

具体实施方式八:

下面结合图说明本实施方式,本实施方式对实施方式七作进一步说明,所述的支撑架组件7包括底架7-1、转动柱7-2、齿环7-3、水平齿轮7-4和转向电机7-5,水平齿轮7-4固接在转向电机7-5的输出轴上,转向电机7-5固接在底架7-1上,转动柱7-2转动连接在底架7-1上,齿环7-3固接在转动柱7-2上,齿环7-3与水平齿轮7-4啮合传动,框架6-1固接在底架7-1上,模座1-1固接在底架7-1上。

具体实施方式九:

下面结合图说明本实施方式,本实施方式对实施方式八作进一步说明,所述的浇注组件8包括伸缩槽8-1、T型齿条8-2、伸缩齿轮8-3、定位电机8-4、储液桶8-5和浇注嘴8-6,储液桶8-5上设置有浇注嘴8-6,储液桶8-5固接在T型齿条8-2上,T型齿条8-2滑动连接在伸缩槽8-1内,伸缩槽8-1固接在转动柱7-2上,T型齿条8-2与伸缩齿轮8-3啮合传动,伸缩齿轮8-3固接在定位电机8-4的输出轴上,定位电机8-4固接在伸缩槽8-1上。

转向电机7-5带动水平齿轮7-4转动,水平齿轮7-4带动齿环7-3和转动柱7-2转动,使转动柱7-2带动伸缩槽8-1转动,来实现储液桶8-5进行方向转换,可以在打开模座1-1和模头1-4进行内部清理的时候,将储液桶8-5转动到后方,避免干涉模座1-1和模头1-4打开的位置,在进行浇注的时候,定位电机8-4带动伸缩齿轮8-3转动,伸缩齿轮8-3啮合带动T型齿条8-2在伸缩槽8-1滑动,使T型齿条8-2带动储液桶8-5移动,使浇注嘴8-6移动并以此对准多个浇注口1-5进行金属熔液的浇注。

一种金属加工用模具浇铸系统加工金属的方法,该方法包括以下步骤:

步骤一:将金属熔液倒入储液桶8-5中,使储液桶8-5依次对准多个浇注口1-5,依次将金属熔液浇注到多个成型槽1-3中;

步骤二:金属熔液冷却成型后,两个封堵板2-5下降,多个升缩杆4-3带动多个推料盘4-4将成型的金属从多个成型槽1-3中推出,使多个成型的金属移动到多个接料槽5-4中;

步骤三:两个气缸6-2顶起平板5-3使多个成型的金属分别滑落到多个工作机构中;

步骤四:多个主电机6-5带动多个转动辊6-3转动,使转动辊6-3将多个成型的金属表面滚圆。

本发明一种金属加工用模具浇铸系统的工作原理:使用时,使用锁紧螺栓将模座1-1和模头1-4固定在一起,使模座1-1和模头1-4上下对应的多个成型槽1-3组成成型内腔,然后打开升降电机2-2,升降电机2-2带动丝杆2-3转动,丝杆2-3带动升降梁2-4和两个封堵板2-5分别在两个侧滑道1-2中滑动并进入到两个滑槽1-6中,使两个封堵板2-5紧贴在模座1-1和模头1-4左右两端的表面上,两个封堵板2-5将多个成型槽1-3组成成型内腔的左右两端堵住,共同组成成型内腔,然后使转向电机7-5带动水平齿轮7-4转动,水平齿轮7-4带动齿环7-3和转动柱7-2转动,使转动柱7-2带动伸缩槽8-1转动,使储液桶8-5转动到多个浇注口1-5上方,定位电机8-4带动伸缩齿轮8-3转动,伸缩齿轮8-3啮合带动T型齿条8-2在伸缩槽8-1滑动,使T型齿条8-2带动储液桶8-5移动,使浇注嘴8-6移动并以此对准多个浇注口1-5进行金属熔液的浇注,金属熔液通过多个浇注口1-5会分别进入到多个成型槽1-3组成成型内腔中冷却成型,在金属熔液冷却成金属棒但是温度未完全冷却的时候,升降电机2-2带动丝杆2-3反向转动,使丝杆2-3带动升降梁2-4和两个封堵板2-5下降,将多个成型槽1-3组成成型内腔的左右两端打开,在两个封堵板2-5下降的同时可以带动四个竖直齿条2-6下降,四个竖直齿条2-6分别啮合带动四个齿轮3-3转动,使两个转动轴3-2转动,左端的齿轮3-3带动送料齿条4-1在左右滑道3-4中向右滑动,使立板4-2带动多个升缩杆4-3到达多个成型槽1-3左端,随后多个升缩杆4-3带动多个推料盘4-4将多个成型槽1-3中成型的金属棒向右推出来,完成成型金属棒的自动取出,很好的解决了成型的金属棒因为重量大、不好夹取等原因而难以从模具中取出的问题,而右端转动轴3-2带动其上的齿轮3-3转动,齿轮3-3啮合带动接料齿条5-2在右端的左右滑道3-4中向左移动,使接料齿条5-2带动平板5-3和多个接料槽5-4靠近到模座1-1右端,使多个接料槽5-4接住多个推料盘4-4推出来的成型的金属棒,多个接料槽5-4避免成型的金属棒在平板5-3滚动掉落,取出金属棒之后,升降电机2-2再次带动丝杆2-3正向转动,使两个封堵板2-5上升,滑进两个滑槽1-6中,等待再次浇注作业,在两个封堵板2-5上升的同时,会使齿轮3-3带动立板4-2和平板5-3离开模座1-1,在平板5-3向右移动到两个气缸6-2上方时,两个气缸6-2将平板5-3左侧顶起来,使平板5-3右侧在接料齿条5-2上转动,使平板5-3倾斜,使多个成型的金属棒滑落到工作机构中,而主电机6-5带动两个主齿轮6-4转动,使两个转动辊6-3转动,成型的金属棒被两个转动辊6-3托住并带动转动,使成型的金属棒一同转动,将表面的褶皱、纹理滚动到平整光滑,并且使金属棒滚动到笔直的状态并加快与空气的相对速度,使金属棒表面的热量被空气带走,加速金属棒的冷却速度,使金属棒彻底冷却下来,也完成对金属棒表面的加工。

当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种金属加工用模具浇铸系统及方法

- 一种金属加工用多位模具浇铸装置及其使用方法