一种铝合金管材拉拔成型的内芯

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及管材拉拔成型技术领域,具体为一种铝合金管材拉拔成型的内芯。

背景技术

铝合金管材拉拔有以下几种基本方法:无芯空拉、长芯杆拉拔、短芯头拉拔和游动芯头拉拔;其中短芯头拉拔在管材拉拔中应用最为广泛,短芯头拉拔的内芯结构在多个现有技术中已有充分的公开,例如公布号为CN102186609A,名称为管状工件用拉拔加工装置的发明专利中就公开了一种拉拔芯棒,其具有直径较大的拉拔部;还有公告号为CN204448883U,名称为一种能够制造表面光亮圆滑的感光鼓用铝基管的专用模具的实用新型专利,其中具体公开了内模套管引导角、内模定径工作带、内模变形锥角等结构;再例如公布号为CN102319524A,名称为一种冷加工拉拔使用的润滑油内、外循环与过滤澄清装置的发明专利中还公开了一种带有出油孔的内芯,如图1所示,即为这种内芯的内部结构示意图;

短芯头拉拔的大致过程为,在拉拔时将装有短芯头的拉杆一端固定,再将连接在拉杆上的短芯头套入管坯内,再通过外模孔实现减径和减壁变形加工;现有工艺中,一般均设计从挤压坯管到拉拔成品管,合计2-3个道次,每次进行小变形量的拉拔成型,以保障拉拔产品的尺寸精度要求和外观质量;但多道次拉拔主要的缺点为,加工道次多,生产时间长,人员投入大,费工又费时,设备多次运行能耗浪费等。

为了解决上述问题,申请人在生产过程中多次优化加工变形量和拉拔模具的变形角度,尝试采用一次拉拔成型,但试制过程中,经常产生内孔刮伤,导致产品不合格,其原因分析为,在套管过程中,内芯工作带和管坯内壁产生直接接触,在润滑不足的情况下,与管壁产生摩擦,导致在内芯工作带上粘铝堆积,由于套管时内芯在管坯内部运动,套管过程中无法及时发现,当发生粘铝后,就会导致整支6-7m的长材管内孔刮伤报废,发现后还要拆下内芯,进行抛光处理,再安装上机使用,严重的影响了产品生产效率;如发现处理不及时,则会导致批量报废,致使产品的整体合格率下降下降,不能很好的进行稳定化生产。

发明内容

本发明是在上述背景技术中提到的前提条件下提出的,目的是为了解决内芯与管坯内壁摩擦阻力大,尤其是工作带处,粘铝堆积刮伤内孔的问题。

为实现上述目的,本发明提供如下技术方案:一种铝合金管材拉拔成型的内芯,包括拉拔部和与之固定连接的连接部,拉拔部直径最大处设有工作带,连接部远离拉拔部的一端内部设有内螺纹连接处,其接近工作带的一端设有油腔,连接部的外周设有支撑部,支撑部的为内芯的直径最大处。

优选的,拉拔部远离连接部的一端固设有圆台状的预润滑头,其直径小于工作带,且接近工作带处的直径最大;内芯沿着中轴处开设有通孔,通孔的一端连通油腔,另一端贯通拉拔部和预润滑头。

在上述方案中优选的,预润滑头的侧壁开设有若干个预润滑孔,预润滑孔连通通孔。

优选的,拉拔部的工作带接近连接部的一侧设有内模变形锥角θ

优选的,支撑部位于连接部的中部,支撑部与拉拔部之间设有支撑部锥面,其上开设有若干出油孔,出油孔连通连接部内的油腔。

在上述方案中优选的,支撑部锥面与连接部连接处直径相等。

优选的,连接部的内螺纹连接处螺纹连接有拉杆,拉杆中空且与油腔连通。

优选的,支撑部与待加工的管坯截面形状相同,且管坯套设在支撑部上,二者的尺寸配合间隙为0.1~0.2mm。

优选的,支撑部为45#钢,与连接部一体成型。

与现有技术相比,本发明的有益效果是:

1、该铝合金管材拉拔成型的内芯,设置有支撑部,且该处尺寸最粗,套设管坯时,内芯工作带不与素材管壁产生接触摩擦,由于工作带一般为高硬度的钨合金,而支撑部为45#钢,从而避免了内芯粘铝导致的内孔刮伤问题。

2、该铝合金管材拉拔成型的内芯,对内模变形锥角做了优化设计改良,现有的内模变形锥角为8°,改良后设计为12±1°,其目的是延长先减径和再减壁之间的距离差,减轻拉拔时减径量和减壁量过程中产生的摩擦阻力,减少拉拔后的产品中留存的塑性加工变形残余应力,有利于减少后续车削加工时产生应力释放反弹系数,可以有效地减少不同程度的直线弯曲、跳动度、圆度椭圆变差等异常出现,从而保障了产品的圆度、跳动度稳定,尤其是该内模变形锥角角度适用于一次拉拔成型,可以有效缓解因采用一次拉拔成型导致减径减壁较多的情况下摩擦阻力相比多道次更大的问题。

3、该铝合金管材拉拔成型的内芯,还在润滑方面进行了延伸,在工作带前端加装预润滑头,并连通油腔,现有的内芯无法润滑工作带部分,必须在每次套管坯前进行人工涂油,但是由于管坯较长,无法保证整个管坯内部润滑到位,因此粘铝现象经常发生,设置了预润滑头后,润滑油可以在套管的过程中不断对前端润滑,有效避免了润滑不到位的情况。

4、该铝合金管材拉拔成型的内芯,适用于一次拉拔成型,单次变形量较大,可以减少50%以上的生产时间,降低生产成本,并且刮伤率由15-20%降至8%,严重刮伤由6%降至0%,可显著提高产品质量。

附图说明

图1为现有技术中的内芯的内部结构示意图;

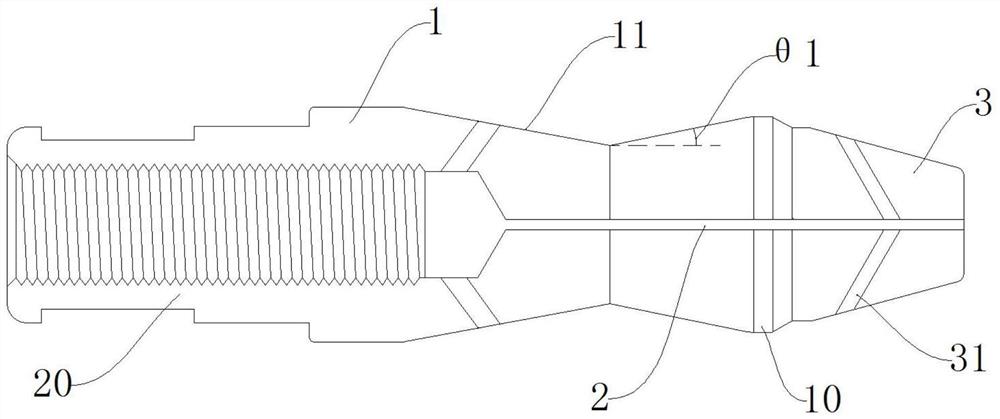

图2为本发明的内芯的一种实施方式的内部结构示意图;

图3为图2所示实施方式的一种工作状态示意图。

图中:10、工作带;20、连接部;30、拉杆;40、管坯;1、支撑部;11、支撑部锥面;2、通孔;3、预润滑头;31、预润滑孔。

具体实施方式

图1为现有技术中内芯的结构示意图,包括拉拔部和与之固定连接的连接部,连接部一般为圆柱体,拉拔部包括最前端的内模套管引导圆台、中部的工作带以及与连接部相连的内模变形圆台,其中内模变形圆台的内模变形锥角θ

请参阅图2,本发明提供的一种铝合金管材拉拔成型的内芯,包括拉拔部和与之固定连接的连接部20,二者一般为一体成型,由于部位作用不同才加以区分,其中拉拔部直径最大处设有工作带10,一般采用钨合金,连接部20远离拉拔部的一端内部设有内螺纹连接处,其接近工作带10的一端设有油腔,连接部20的外周设有支撑部1,支撑部1为内芯的直径最大处,一般情况下,加工圆管,内芯各处的截面外形均为圆形,但特殊情况,例如加工方管或其他异型管,则上述的直径最大处应理解为截面最外廓围成的形状的面积最大处。

如图1所示,现有的内芯无法润滑工作带10部分,必须在每次套管坯40前进行人工涂油,但是由于管坯40较长,无法保证整个管坯40内部润滑到位,因此粘铝现象经常发生,对此问题进一步地,拉拔部远离连接部20的一端固设有圆台状的预润滑头3,其直径小于工作带10,且接近工作带10处的直径最大;内芯沿着中轴处开设有通孔2,通孔2的一端连通油腔,另一端贯通拉拔部和预润滑头3,设置了预润滑头3后,润滑油可以在套管的过程中不断对前端润滑,有效避免了润滑不到位的情况;更具体的,预润滑头3的侧壁开设有若干个预润滑孔31,预润滑孔31连通通孔2,预润滑孔31的方向可以如图2所示,也可以朝向内芯前端。

如图1所示,现有的内模变形锥角(本领域中有时也把该角度称为过渡变形角或其他命名)一般为8°,然而,在减径减壁过程中,该角度导致缩短了先减径和再减壁之间的距离差,加大了拉拔变形过程中的摩擦阻力,使拉拔后的产品中留存着塑性加工变形的残余应力较多,在后续车削加工时会进行应力释放反弹,致使产品有不同程度的直线弯曲、跳动度、圆度椭圆变差等异常出现,因此在本发明的一种实施方式中优选的,拉拔部的工作带10接近连接部20的一侧设有内模变形锥角θ

进一步地,支撑部1位于连接部20的中部,支撑部1与拉拔部之间设有支撑部锥面11,其上开设有若干出油孔,出油孔连通连接部20内的油腔,在套管坯40的过程中,润滑油从出油孔加至支撑部1前端,这样可以保证支撑部1与管坯40润滑到位;较优的,支撑部锥面11与连接部20连接处直径相等,更加利于加工成型和防止固化的润滑油、碎屑等堆积。

请参阅图3,与现有技术相同,连接部20的内螺纹连接处螺纹连接有拉杆30,拉杆30中空且与油腔连通。

在一种较优的实施方式中,支撑部1与待加工的管坯40截面形状相同,且管坯40套设在支撑部1上,二者的尺寸配合间隙为0.1~0.2mm,该间隙应当理解为,当待加工的管坯40为圆管时,支撑部1的外壁截面直径比管坯40的内壁截面直径小0.1~0.2mm,当待加工的管坯40为其它形状时,令支撑部1与管坯40中心线重合,则同一截面内支撑部1外壁任意处到管坯40内壁的距离为0.05~0.1mm,设置在此间隙范围是由于,如果间隙过小,则难以套入管坯40,而如果间隙过大,则可能支撑部1不能很好地起到支撑作用,因为其长度有限,而管坯40较长,套设过程中难以保证中心线平行,管坯40的内壁或多或少与工作带10仍有接触。

一般情况下,支撑部1为45#钢,与连接部20一体成型,为了进一步地减少摩擦,可以将支撑部1以及其与支撑部锥面11的连接处打磨光滑,并在该连接处打磨圆角。

本发明在使用时,将内芯套入管坯40,由于支撑部1处直径最大,故管坯40直接与其接触,若套入的过程中无法保证二者轴线平行,则有可能在工作带10的位置仍时有接触点,但由于预润滑头3可以不断对前端润滑,故不存在干摩擦,摩擦阻力也小,可以有效避免刮伤粘铝现象,同时因为内模变形锥角θ

在本发明的实际试验中,一次性进行了100根管坯的拉拔成型,经检查,仅8根轻微刮伤,未发现严重刮伤现象,分析原因主要与工作人员的操作习惯有关,并且内芯无粘铝情况发生,状态良好,适于推广生产。

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

本发明未详述之处,均为本技术领域技术人员的公知技术。

- 一种铝合金管材拉拔成型的内芯

- 一种超塑性锌铝合金管材拉拔成型模拟方法