一种基于5G的工业机器人远程监控诊断系统及方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及机器人故障监控诊断领域,特别涉及一种基于5G的工业机器人远程监控诊断系统及方法。

背景技术

如今工业机器人大多以工作站或生产线的方式工作,一条生产线的组建需要花费大量的资金和调试时间。工业机器人业务是依赖于可靠、连续的生产过程,每一分钟的停工都是极其昂贵的,任何停机都会立即导致生产力和收入的损失。一旦成线后使用厂家极为不愿意看到由于设备故障而导致的停产,造成非常大的经济损失。然而经行业研究表明,工业机器人宕机仍在频频发生,几乎每一家工厂都会因停工而损失至少5%的生产能力,而许多工厂损失高达20%。传统的维修服务模式是在故障发生后组织人员进行现场诊断和维修,耗时长,维修费用也高。随着互联网技术的发展,远程诊断监控成为可能。

发明内容

本发明的目的在于克服现有技术的不足,提供一种基于5G的工业机器人远程监控诊断系统及方法,用于实现远程机器人故障诊断和监控,监控的数据为远程诊断提供基础。

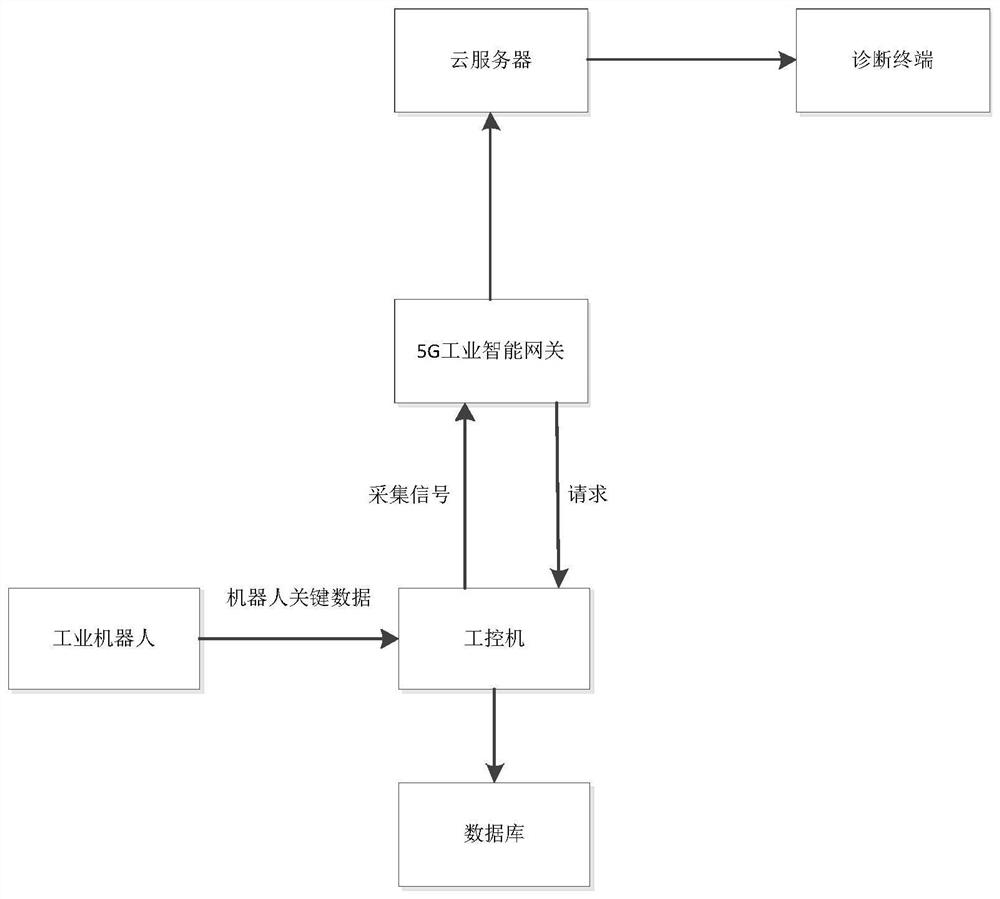

为了实现上述目的,本发明采用的技术方案为:一种基于5G的工业机器人远程监控诊断系统,包括5G工业智能网关、云服务器、诊断终端、工控机,工业机器人的主控制器与工控机连接,在工业机器人工作时,所述工业机器人的主控制器通过ModbusTCP协议将实时数据发送至工控机;所述5G工业智能网关通过轮询的方式向工控机发送数据请求并通过MQTT协议实时采集工控机中的机器人实时运行状态数据,所述5G工业智能网关将采集的工业机器人的运行状态数据发送至云端服务器中;所述诊断通过访问云端服务器获取工业机器人的运行状态数据,用于根据数据进行监控和/或诊断。

所述预先设置5G工业智能网关的数据采集点位,所述5G工业智能网关根据设置的点位信息采集点位相匹配的机器人状态数据。

所述工控机与数据库连接,用于将接收到的实时数据保存至数据库中。

所述5G工业智能网关包括无线数据采集模块、中央处理器、WiFi发送模块、5G通通信模块和射频天线。

基于5G的工业机器人远程监控诊断方法,包括:

机器人运行时主控制器通过ModbusTCP协议将实时数据发送给工控机,工控机通过ModbusTCP客户端软件实时接收机器人的关键数据;

5G工业智能网关以轮询的方式向工控机发送数据请求,5G工业智能网关通过MQTT协议实时采集预先配置好的机器人点位数据,并将数据上传至云服务器,云服务器再将数据通过API接口将机器人监控数据发送到监控终端,用于对故障运行数据实时监控和/或诊断。

工控机在接收到机器人发来的实时数据后通过ModbusTCP客户端将数据保存备份至工控机SQLServer数据库。

在5G工业智能网关后台管理系统WEB页面进行机器人采集点位的配置,并将这些配置好的点位下发到5G工业智能网关中,所述5G工业网关用于根据预先设置的采集点位来采集对应的参数信息。

本发明的优点在于:可用于在线实时监测机器人的关键数据,为客户和机器人工程提供双向服务,可以方便远程获取监控数据,方便且有利于做机器人故障诊断分析,可以为远程诊断提高数据支持;用户可以从远程操作人机界面上看到工业机器人的各关节数据和重要参数,另一方面可以看到工业机器人的故障和告警信息,监控终端可以根据这些数据做分析也可以为远程诊断的人员及时了解机器人的运行状态提供基础,做到远程获取而不需要组织人员现场检测,提高维修进度;工控机、云端服务器可以分析进行远程云端和本地数据存储,方便本地技术人员、远程技术专家对于机器人工作状态进行研判、维护、监控等;而且数据存储在工控机以及诊断终端中,可以为终端的自动诊断算法提供数据支持,为后续拓展机器自动识别监控,提供基础框架,拓展性好。

附图说明

下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

图1为本发明系统的机构原理图。

具体实施方式

下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

采用ModbusTCP通信的方式,将工业机器人通过以太网与云服务器进行连接,可以通过工业APP进行远程在线的故障诊断,实现远程对机器人故障的分析诊断、远程指导、辅助维修人员对工业机器人进行本地维修作业,从而大幅缩减了工业机器人宕机时间和设备现场故障排除的时间、同时降低了设备维修的费用。除此之外,通过远程操作可以实现对工业机器人软件的远程升级服务和对工业机器人的远程控制等一系列功能。

一种基于5G的工业机器人远程监控诊断系统,包括5G工业智能网关、云服务器、诊断终端、工控机,工业机器人的主控制器与工控机连接,在工业机器人工作时,工业机器人的主控制器通过ModbusTCP协议将实时数据发送至工控机;5G工业智能网关通过轮询的方式向工控机发送数据请求并通过MQTT协议实时采集工控机中的机器人实时运行状态数据,5G工业智能网关将采集的工业机器人的运行状态数据发送至云端服务器中;诊断通过访问云端服务器获取工业机器人的运行状态数据,用于根据数据进行监控和/或诊断。诊断终端主要以手机、电脑等终端设备来实现,主要用户对数据的获取,方便远程获取这些数据以达到远程诊断的目的,远程诊断可以由远程技术人员根据数据进行诊断操作。在一个优选的实施例中,由于本申请的远程终端采用电脑、手机等可以计算的部件,可以在其中集成一些诊断app软件,这样也可以做到自动的诊断,这也为后期的诊断app软件的应用提供了框架基础,方便后期的集成拓展。

预先设置5G工业智能网关的数据采集点位,5G工业智能网关根据设置的点位信息采集点位相匹配的机器人状态数据。机器人发送至工控机的数据很多,为了方便选择可以用于诊断查看的数据,预先设置采集点位,采集点位是指对应的机器人参数,确认哪些参数需要被采集上传至云端服务器中。

工控机与SQLServer数据库连接,用于将接收到的实时数据保存至数据库中,方便本地存储及查看。

5G工业智能网关包括无线数据采集模块、中央处理器、WiFi发送模块、5G通通信模块和射频天线。主要用于实现数据的传输采集和通信。射频天线用于提供通信的天线采集和发送,5G、WiFi等控制模块则是通讯芯片用于对协议进行转换处理等。

本发明的工业机器人远程服务及监控系统,该系统包括5G工业智能网关、ABB机器人(工业机器人的其中一种常用类型)和云服务器、ModbusTCP客户端软件、网关后台管理系统WEB页面、工业APP软件,工业智能网关以轮询的方式向工控机发送数据请求用于请求获取工控机中的数据,机器人运行时主控制器接收工控机的数据请求通过ModbusTCP协议将实时数据发送给工控机。工控机通过ModbusTCP客户端软件实时接收机器人的关键数据(可以根据实际需求设置所需要获取的机器人各种参数数据)。在网关后台管理系统WEB页面进行采集点位的配置,并将这些配置好的点位下发到5G工业智能网关中。这时候5G工业智能网关可通过MQTT协议实时采集配置好的点位数据读取工控机中的实时机器人运行状态数据,同时ModbusTCP客户端将数据保存备份至工控机SQLServer数据库。最终云服务器再将数据通过API接口将机器人监控数据发送到工业APP软件中的对应模块。所述5G工业智能网关包括无线数据采集模块、中央处理器、WiFi发送模块、5G通通信模块和射频天线。所述5G工业智能网关支持Modbus TCP,opc da,opc ua、udp、s7等多种客户定制协议。Modbus TCP协议对通讯参数、数据结构、消息定义等都做出了明确规定,为机器人远程监控和诊断的数据交互奠定了基础,所述5G工业智能网关过射频天线将数据传送到移动网络中,ModbusTCP客户端软件接入5G移动网络作为后台服务运行在远程服务器端,接收无线数据采集模块采集的数据,5G工业智能网关一方面处理与ModbusTCP客户端软件的数据和指令交互,另一方面处理来自网关后台管理系统WEB页面的各类请求。

本发明提供一种工业机器人远程服务及监控系统,可用于在线实时监测机器人的关键数据,为客户和机器人工程提供双向服务,有利于做机器人故障诊断分析,对提高机器人生命周期具有促进意义。本发明方法所述工业APP软件包括远程操作人机界面、远程状态监测与显示功能模块、远程故障报警监测模块。用户可以从远程操作人机界面上看到工业机器人的各关节数据和重要参数,另一方面可以看到工业机器人的故障和告警信息,另外通过工业APP软件还可实现数据采集、汇集报警、远程控制、远程连接、设备管理和展示的相关业务功能。

本发明能实现用户和机器人之间的交互功能,远程状态监测与显示功能模块能够实现在远程对机器人各种运行参数的监测和记录;远程故障报警监测模块用于实现对远程报警的监测;远程故障诊断分析模块通过工业机器人故障诊断机器学习算法能够对远程故障进行诊断和初步排除,并自动将历史机器人关键参数发送本地技术人员、协助本地技术人员对系统的故障进行排除和维护。

该方法采用5G网络实现工业机器人数据的采集与传输,保证了极佳的数据实时性和数据稳定性,在对数据实时性要求不高的情况下,可以采用4G工业智能网关替换5G工业智能网关,达到降低成本的目的。

显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

- 一种基于5G的工业机器人远程监控诊断系统及方法

- 一种基于5G网络的机器人远程监控视频传输方法及系统