铝电解槽氧化铝打壳加料装置及打壳加料方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及预培铝电解槽电解铝生产技术领域,尤其涉及一种铝电解槽氧化铝打壳加料装置及打壳加料方法。

背景技术

预焙铝电解槽生产电解铝的过程,是一个连续稳定的将氧化铝粉按照设定技术参数,加入到电解质液中,在电解质液中进行热电化学反应生成置换成金属铝液的过程。在电解铝生产过程中,其铝电解槽熔池内电解质液中的氧化铝浓度的控制,即氧化铝生成金属铝液相互转化的物料供给平衡工艺的控制,是铝电解槽生产工艺控制的核心技术之一。所以铝电解槽氧化铝加料机械输送装置设计构造以及通过覆盖料层构造下料口火眼向电解槽内添加氧化铝的构造设计,是保证铝电解槽稳定进行热电化学反应必要条件之一。

现通用的铝电解槽氧化铝加料输送装置,由两大机构组合而成,一是打壳机构,另一个为氧化铝加料机构。

其打壳机构由打壳气缸,打壳锤头导向管,打壳锤头组合构造而成。其主要功能是构造下料口火眼,即在电解铝的生产过程中当中,用打壳气缸驱动打壳锤头,在打壳锤头导向管的约束下,用打壳锤头的冲击力,在铝电解槽硬质覆盖料结壳层的固定点位置处,构造出一个氧化铝加料通道和电解气体排放通道;即下料火眼口。

现有的铝电解槽打壳装置的打壳锤头,为了增加打壳锤头的对硬质电解质结壳的冲击力,往往将打壳锤头的端部构造成圆球型或使用磨损成为锥体型,如图2和图3所示。

在构造下料口火眼的过程中,为了保证打壳锤头所构造的下料口火眼的畅通,往往将打壳锤头运动的下止点设置于电解质液层中。

现有的铝电解槽氧化铝加料装置所对应氧化铝加料工艺,在电解铝生产过程中主要存在以下缺陷:

(1)打壳锤头在构造下料口火眼过程中,由于锤头运动的下止点会插入到电解质液面中,其打壳锤头的下端部会与电解质液发生界面接触,会形成上大下小形状的锤头长包。这样不仅会降低打壳锤头构造下料口火眼的成功率,还会造成下料口火眼的堵塞。如果下料口火眼即氧化铝加料通道受到堵塞,从定容下料器泄流的氧化铝粉,就无法通过下料口火眼,加入到电解质液中去,从而影响铝电解槽内的物料平衡,影响铝电解槽的电流效率。

(2)其打壳锤头一旦形成粘结电解质液长包,这样不仅会加大打壳锤头上下运动重量,加大气缸的能量消耗,浪费打壳气缸的动力能耗,而且下料口火眼会是一个上大下小无规则喇叭状的的孔洞,不仅在接纳从下料导料管泄流的氧化铝粉时,容易在下料口的喇叭口处的边沿形成物料堆积,造成氧化铝向外扩散堆积流失,致使氧化铝粉不能完全按照设定技术要求加入到电解质液层中去,而且会加大下料口火眼处电解槽内热散失和含氟气体无序排放。

(3)现有的铝电解槽打壳锤头设计以及所对应的工艺操作方式,为了提高下料火眼口的畅通率,保证从定容下料器泄流的氧化铝粉能够用趋近于较高概率加入到电解质液层中去。往往采用每添加一次氧化铝粉,就要用打壳气缸驱动打壳锤头,驱动一次打壳气缸进行上下运动。增加打壳气缸的无功作业驱动能耗。

发明内容

有鉴于此,本发明提供一种铝电解槽氧化铝打壳加料装置及打壳加料方法,主要目的是提高氧化铝粉的加料效率。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本发明提供了一种铝电解槽氧化铝打壳加料装置,该装置包括:高度调整部和打壳部;

所述高度调整部包括轨道架、丝杆和滑块,所述轨道架固定设置于电解槽的上方,所述丝杆的两端分别转动连接于所述轨道架,所述滑块滑动连接于所述轨道架,所述丝杆螺纹连接于所述滑块,用于驱使所述滑块沿所述轨道架上下移动;

所述打壳部包括气缸机构和打壳锤头,所述气缸机构包括气缸体和往复滑动于所述气缸体内的活塞杆,所述气缸体固定连接于所述滑块,所述活塞杆的下端连接于所述打壳锤头,所述打壳锤头呈圆柱体状。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

可选的,所述丝杆的两端分别通过轴承安装于所述轨道架。

可选的,所述丝杆的上端固定连接于丝杆旋转螺母。

可选的,所述轨道架的上端面固定安装有步进电机,所述步进电机的输出轴同轴连接于所述丝杆。

可选的,还包括绝缘框架,所述绝缘框架包括上压盖板、中间绝缘板和下底板,所述下底板固定连接于电解槽,所述上压盖板、所述中间绝缘板和所述下底板依次通过螺栓固定连接,所述轨道架的下端固定安装于所述上压盖板。

另一方面,本发明提供了一种打壳加料方法,该方法包括:

本方法使用前述铝电解槽氧化铝打壳加料装置,步骤如下:

步骤一,使用所述打壳锤头冲击电解质结壳,制造圆筒状的下料口火眼;

步骤二,通过导料管向所述下料口火眼中导入氧化铝粉,使氧化铝粉在所述下料口火眼中下落的过程中被预热而逐渐熔化;

步骤三,使用所述打壳锤头推压未熔化的氧化铝粉至电解液中,并疏通下料口火眼;

重复上述步骤二和步骤三。

借由上述技术方案,本发明至少具有下列优点:

首先,通过转动丝杆,以使所述滑块沿轨道架上下移动,从而调整气缸机构的高度,从而调整气缸体和电解质结壳的距离,从而调整打壳锤头运动轨迹的下限位置,从而使该下限位置能够依据电解槽内铝液层和电解液层两水平高度的变化进行调整,以使该下限位置始终位于电解液液面以上,以使打壳锤头运动至该下限位置时,打壳锤头的下端不再粘黏电解液,避免锤头长包的形成。

其次,采用圆柱体状的打壳锤头优点如下:

(1)现有的锥形体打壳锤头制造的下料口火眼呈漏斗状,部分氧化铝粉架桥堆积于漏斗状下料口火眼的内侧壁;而现有的锥形体状打壳锤头更改为圆柱体状打壳锤头,冲击电解质结壳,制造的下料口火眼就成型为直径一致的圆筒状,避免氧化铝粉架桥堆积于漏斗状下料口火眼的内壁,使打壳锤头具有下料口火眼疏通器和氧化铝推料器的功能,不仅能够将残存堆积在圆筒状下料口火眼中的氧化铝粉推入挤压到电解质液层中去,而且可以确保圆筒状下料口火眼畅通。

(2)将打壳锤头设计成圆柱体状,使其能够在气缸机构的驱动下,在覆盖料结壳层所构造的下料口火眼,形成为“圆筒状”硬壁形的下料口火眼,其“圆筒状”硬壁形的下料口火眼,不仅可以具有氧化铝粉加料通道的功能,而且具有暂时储存氧化铝粉的功能。

(3)使用本装置,采用先加料后推料的加料方式,不仅可将氧化铝粉预热,又可将下料口火眼顶部的电解质液层进行保温。

(4)采用将氧化铝粉在“圆筒状”下料口火眼中进行预热,再用电解质液进行扩散熔解铝电解方式,可以防止氧化铝沉淀,提高氧化铝的溶解速率和电流效率。

(5)由于“圆筒状”下料口火眼中间,只有氧化铝粉,因此不存在硬质覆盖料结壳现象,所以可将传统的锥形体状打壳锤头击打覆盖料结壳层制造下料口火眼形成氧化铝加料排气通道的方式,改为用圆柱体状打壳锤头疏通“圆筒状”下料口火眼,保证氧化铝加料排气通道的工艺方式。这样不仅可以减少打壳锤头的冲击荷载,而且可以确保“圆筒状”下料口火眼的畅通,优化铝电解槽的工艺指标。

(6)随着“圆筒状”下料口火眼畅通率的提高,可实现一次疏通多次加料,即打壳锤头一次疏通下料口火眼,定容下料器多次定容下料,从而降低气缸机构的工作负荷,也减少了打壳锤头的磨损程度,进一步延长了打壳锤头的使用寿命。

附图说明

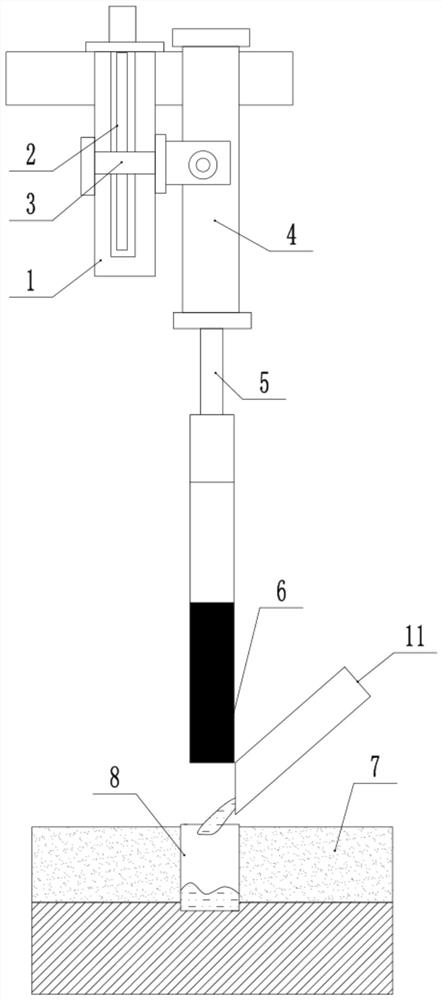

图1为本发明实施例提供的一种铝电解槽氧化铝打壳加料装置的结构示意图;

图2为现有技术的打壳锤头形成锤头长包后的示意图;

图3为现有技术的打壳锤头未形成锤头长包时的示意图;

图4为本发明实施例提供的本装置的打壳锤头疏通下料口火眼的示意图。

说明书附图中的附图标记包括:轨道架1、丝杆2、滑块3、气缸体4、活塞杆5、打壳锤头6、电解质结壳7、下料口火眼8、锤头长包9、氧化铝粉10、导料管11。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

下面结合附图和实施例对本发明作进一步的详细说明。

如图1和图4所示,一方面,本发明的一个实施例提供的一种铝电解槽氧化铝打壳加料装置,其包括:高度调整部和打壳部;

所述高度调整部包括轨道架1、丝杆2和滑块3,所述轨道架1固定设置于电解槽的上方,所述丝杆2的两端分别转动连接于所述轨道架1,所述滑块3滑动连接于所述轨道架1,所述丝杆2螺纹连接于所述滑块3,用于驱使所述滑块3沿所述轨道架1上下移动;

所述打壳部包括气缸机构和打壳锤头6,所述气缸机构包括气缸体4和往复滑动于所述气缸体4内的活塞杆5,所述气缸体4固定连接于所述滑块3,所述活塞杆5的下端连接于所述打壳锤头6,所述打壳锤头6呈圆柱体状。

铝电解槽氧化铝打壳加料装置工作过程如下:

首先,如图1所示,通过转动丝杆2,以使所述滑块3沿轨道架1上下移动,从而调整气缸机构的高度,从而调整气缸体4和电解质结壳7的距离,从而调整打壳锤头6运动轨迹的下限位置,从而使该下限位置能够依据电解槽内铝液层和电解液层两水平高度的变化进行调整,以使该下限位置始终位于电解液液面以上,以使打壳锤头6运动至该下限位置时,打壳锤头6的下端不再粘黏电解液,避免锤头长包9的形成。

其次,采用圆柱体状的打壳锤头优点如下:

(1)如图2和图3所示,现有的锥形体打壳锤头6制造的下料口火眼呈漏斗状,部分氧化铝粉10架桥堆积于漏斗状下料口火眼8的内侧壁,当锥形体打壳锤头6向下冲击时,部分氧化铝粉沿漏斗状下料口火眼8的内壁向火眼的边缘扩散,该部分氧化铝粉就滞留在漏斗状下料口火眼8的边缘,从而使定容下料的氧化铝粉不能完全加入至电解液中,影响了电解铝反应平衡。

如图4所示,在本装置中,锥形体状打壳锤头6更改为圆柱体状打壳锤头6,冲击电解质结壳7,制造的下料口火眼8就成型为直径一致的直圆筒状,避免氧化铝粉10架桥堆积于漏斗状下料口火眼8的内壁,使打壳锤头6具有下料口火眼8疏通器和氧化铝推料器的功能,不仅能够将残存堆积在圆筒状下料口火眼8中的氧化铝粉10推入挤压到电解质液层中去,而且可以确保圆筒状下料口火眼8畅通。

(2)将打壳锤头6设计成圆柱体状,使其能够在气缸机构的驱动下,在覆盖料结壳层所构造的下料口火眼8,形成为“圆筒状”下料口火眼8,其“圆筒状”的下料口火眼8,不仅可以具有氧化铝粉10加料通道的功能,而且具有暂时储存氧化铝粉10的功能。

(3)使用本装置,采用先加料后推料的加料方式,不仅可将氧化铝粉10预热,又可将下料口火眼8顶部的电解质液层进行保温。

(4)采用将氧化铝粉10在“圆筒状”下料口火眼8中进行预热,再用电解质液进行扩散熔解铝电解方式,可以防止氧化铝沉淀,提高氧化铝的溶解速率和电流效率。

(5)由于“圆筒状”下料口火眼8中间,只有氧化铝粉10,因此不存在硬质覆盖料结壳现象,所以可将传统的锥形体状打壳锤头6击打覆盖料结壳层制造下料口火眼8形成氧化铝加料排气通道的方式,改为用圆柱体状打壳锤头6疏通“圆筒状”下料口火眼8,保证氧化铝加料排气通道的工艺方式。这样不仅可以减少打壳锤头6的冲击荷载,而且可以确保“圆筒状”下料口火眼8的畅通,优化铝电解槽的工艺指标。

(6)随着“圆筒状”下料口火眼8畅通率的提高,可实现一次疏通多次加料,即打壳锤头6一次疏通下料口火眼8,定容下料器多次定容下料,从而降低气缸机构的工作负荷,也减少了打壳锤头6的磨损程度,进一步延长了打壳锤头6的使用寿命。

在本发明的技术方案中,避免锤头长包的形成,同时提高了氧化铝粉10的加料效率,优化了氧化铝电解槽的工艺指标。

具体的,使用本装置的打壳锤头6,打壳锤头6只需要一次冲击电解质结壳7,形成圆筒状下料口火眼8,后续就不需要冲击电解质结壳7,只需要推压下料口火眼8中的氧化铝粉10,以疏通下料口火眼8。

在具体实施方式中,所述丝杆2的两端分别通过轴承安装于所述轨道架1。

在本实时方式中,具体的,丝杆2的两端分别通过轴承安装于所述轨道架1,减小了丝杆2转动时的阻力,从而比较轻便地驱使滑块3沿轨道架1上下移动。

在具体实施方式中,所述丝杆2的上端固定连接于丝杆2旋转螺母。

在本实施方式中,具体的,当需要调整气缸体4的高度位置时,操作人员可以通过扳手转动丝杆2旋转螺母,以便使丝杆2转动,从而使滑块3和气缸体4上下移动。

在具体实施方式中,所述轨道架1的上端面固定安装有步进电机,所述步进电机的输出轴同轴连接于所述丝杆2。

在本实施方式中,具体的,还包括控制器,控制器电连接于步进电机,用于控制步进电机的步进角度,从而控制丝杆2的转动方向和转动圈数,从而控制滑块3升降的距离。

在具体实施方式中,还包括绝缘框架,所述绝缘框架包括上压盖板、中间绝缘板和下底板,所述下底板固定连接于电解槽,所述上压盖板、所述中间绝缘板和所述下底板依次通过螺栓固定连接,所述轨道架1的下端固定安装于所述上压盖板。

在本实施方式中,具体的,通过设置中间绝缘板,防止铝电解槽的阳极电流经过打壳装置的金属导电构件传导给阴极形成短路电流。

具体的,所述上压盖板、所述中间绝缘板和所述下底板依次通过绝缘螺栓固定连接,其绝缘螺栓由螺栓绝缘套管、绝缘垫片、金属垫片和螺帽配置组成。

如图1所示,另一方面,本发明的另一个实施例提供了一种打壳加料方法,该方法包括:

本方法使用前述铝电解槽氧化铝打壳加料装置,步骤如下:

步骤一,使用所述打壳锤头6冲击电解质结壳7,制造圆筒状的下料口火眼8;

步骤二,通过导料管11向所述下料口火眼8中导入氧化铝粉,使氧化铝粉在所述下料口火眼中下落的过程中被预热而逐渐熔化;

步骤三,使用所述打壳锤头推压未熔化的氧化铝粉至电解液中,并疏通下料口火眼8;

重复上述步骤二和步骤三。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 铝电解槽氧化铝打壳加料装置及打壳加料方法

- 铝电解槽氧化铝打壳加料装置