一种铁矿粉无碳烧结方法及系统

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于铁矿烧结及节能减排技术领域,具体涉及一种铁矿粉无碳烧结方法及系统。

背景技术

目前世界铁矿烧结生产工艺仍是铁矿粉造块的主要方式之一,尤其在中国,由于富矿粉的匮乏,能适应低品位铁矿粉的烧结造块工艺占据了较大的比例,目前,烧结工序普遍采用带式抽风烧结的方式,烧结过程中使用固体燃料供热和厚料层烧结,烧结料层内部的温度难以准确控制,普遍存在能耗高、烧结废气的余热利用率较低、污染物排放量大的特点,随着一系列环保政策的出台,烧结节能减排的形势变得十分严峻,如何实现铁矿粉烧结工艺的节能减排是铁矿烧结工作者热切关注的问题。

发明内容

为解决现有技术的不足,本发明提供了一种铁矿粉无碳烧结方法及系统。

一种铁矿粉无碳烧结系统,包括依次设置的:

对原料进行分级,并对各级原料分别配料的分级配料装置;

对分级配料装置得到的各级配料进行混料的混料装置;

对混料装置得到的混料进行烧结的带式烧结装置,所述带式烧结装置在进料端设置有布料装置和铺底料装置,所述布料装置具有铺边料溜槽;

以及对所述带式烧结装置得到的烧结料进行破碎的破碎装置。

基于上述技术方案,可以对原料分级配料后进行烧结和破碎,得到烧结矿。烧结方法为将待烧结物料经过分级和混料后,再进行带式烧结和破碎。

具体的,所述带式烧结装置包括:

依次连通设置的鼓风干燥段、预热段、烧结段、第一冷却段和第二冷却段,所述第一冷却段具有位于其下部的第一进空气口和位于其上部的第一出热风口,所述第二冷却段具有位于其下部第二进空气口和位于其上部的第二出热风口,所述烧结段具有位于其上部的第三进热风口、位于其下部后段的第三出热风口和位于其前段下部的连通外部的第三出风口,所述预热段具有位于其上部的第四进热风口和位于其下部的连通外部的第四出风口,所述鼓风干燥段具有位于其下部的第五进热风口和位于其上部的连通外部的第五出风口,其中,所述第二出热风口通过送风管路连通所述第五进热风口;所述第一出热风口分别通过一个送风管路连通所述第三进热风口和所述第四进热风口;所述第三出热风口分别通过一个送风管路连通所述第五进热风口和所述第四进热风口,各送风管路管路设置有送风用的风机;

对所述预热段和所述烧结段进行加热的烧嘴装置。

基于上述技术方案,可以充分的利用第一冷却段、第二冷却段和烧结段的余热。烧结方法为将待烧结物料经过分级和混料后,再经过鼓风干燥、预热、烧结、第一冷却和第二冷却进行带式烧结和破碎。

所述第二出热风口通过送风管路连通所述第五进热风口,可以将第二冷却段的余热进行回用;所述第一出热风口分别通过一个送风管路连通所述第三进热风口和所述第四进热风口,可以将第一冷却段内的余热进行回用;所述第三出热风口分别通过一个送风管路连通所述第五进热风口和所述第四进热风口,可以将烧结段内余热进行回用。

具体的,所述分级配料装置包括:

筛分机,用于将原料筛分为粒度大于或等于3mm的筛上物,以及粒度小于3mm的筛下物;

对筛上物依次进行配料、混匀和制粒的第一配料机、第一混合制粒机,第一混合制粒机和所述混料装置依次设置;

对筛下物依次进行配料、混匀和制粒的第二配料机、第二混匀机和第二制粒机,所述第二制粒机和所述混料装置依次设置。

基于上述技术方案,可以对筛上物和筛下物分别配料并制粒,以得到烧结的混料。

本发明还提供了一种铁矿粉无碳烧结方法,采用本发明所提供的所述铁矿粉无碳烧结系统进行无碳烧结,具体包括以下步骤:采用气体燃料为烧嘴装置的燃料对所述预热段和所述烧结段进行加热。

基于上述技术方案,将混匀铁矿粉筛分分级、筛上和筛下铁矿粉分别与熔剂按各自比例配料,分别加水混匀制粒,所有混合料混匀,布料,干燥,预热,烧结,冷却,破碎筛分,得到成品烧结矿;利用铺底料系统在台车上铺一层烧结矿作为铺底料,然后通过布料系统将制粒完成的烧结混合料均匀布到台车上,布料烧结混合料的同时利用铺底料溜槽在烧结料与台车之间铺设烧结矿边料;通过台车的循环运行,台车上的混合料依次经过干燥、预热、烧结、均热和冷却,然后烧好的烧结矿在机尾进行卸料破碎,最终通过皮带系统运载到成品筛分系统进行筛分。

具体的,原料为铁矿粉,得到的为烧结矿。

具体的:

向所述第一配料机加入石灰石、白云石和生石灰的混合物作为配料用料,以对筛上物的碱度范围进行调整,经第一制粒机制粒后混合料中粒度大于5mm的部分占比大于或等于50wt%;

向所述第二配料机加入石灰石、白云石和生石灰的混合物作为配料用料,以对筛下物的碱度范围进行调整,经第二制粒机制粒后混合料中粒度大于3mm的部分占比大于或等于80wt%;

调整所述混料装置中筛上物与筛下物的用量比,以调整混合料的碱度范围为0.8~1.2;

其中,将筛上物调整为碱度范围为1.8~2.5,将筛下物调整为碱度范围为0~0.5;或者,将筛上物调整为碱度范围为0~0.5,将筛下物调整为碱度范围为1.8~2.5。

具体的:

采用布料装置对带式烧结装置的台车铺设烧结矿底料,其厚度200~500mm;

采用铺底料装置对带式烧结装置的台车铺设烧结矿底料,其厚度30~80mm、粒度8~16mm;

采用布料装置通过所述的铺边料溜槽对带式烧结装置的台车铺设烧结矿边料,其厚度30~60mm,粒度8~16mm。

具体的,烧结混合料在所述第一冷却段中经过的时间为12~15min。

具体的,烧结混合料在所述第二冷却段中经过的时间为4~5min。

具体的,所述第五进热风口的进风温度为200~400℃;烧结混合料在所述鼓风干燥段中经过的时间为8~10min。

具体的,所述第四进热风口的进风温度为500~1050℃;烧结混合料在所述预热段中经过的时间为2~5min。

具体的,所述第三进热风口的进风温度为1200~1350℃;烧结混合料在所述烧结段中经过的时间为12~20min。

本发明混匀铁矿粉筛分分级、筛上筛下铁矿粉分别与熔剂按各自比例配料,分别加水混匀制粒,配料过程中不配加固体燃料,烧结过程采用气体燃料供热,碳排放量大大减少,降低了其他污染物产生量,有利于保护环境,减少环保投资和运行成本。

本发明通过混匀铁矿粉筛分分级过程将混匀铁矿粉分为筛上和筛下两个部分、筛上筛下两个部分的铁矿粉分别与熔剂按各自比例配料,其中一部分铁矿粉配料满足烧结矿碱度范围为1.8~2.5,加水混匀制粒,另一部分铁矿粉配料满足烧结矿碱度范围为0~0.5,加水混匀制粒,所有混合料混匀,所有混合料的平均碱度满足0.8~1.2,碱度较高的部分利用液相固结,生成液相核心粘结料,碱度较低的部分利用固相固结,作为外部粘结料;整体烧结矿的碱度范围满足自熔性烧结的碱度,该烧结矿的还原性及软熔性较好。

本发明将烧结混合料干燥、预热、烧结、冷却工序整合到带式机上,带式机采用台车两侧烧嘴喷吹气体燃料供热,干燥、预热和烧结温度易于控制,整个烧结系统热风循环利用,热能利用率高,节约能源。

本发明烧结系统的烧结料层厚度较薄,烧结速度快,烧结产量大,料层内温度分布较为均匀,有利于提高烧结矿强度。

本发明烧结矿冷却采用机上两段冷却,降低烧结矿冷却速度,有利于烧结矿冷却结晶,提高烧结矿强度。

附图说明

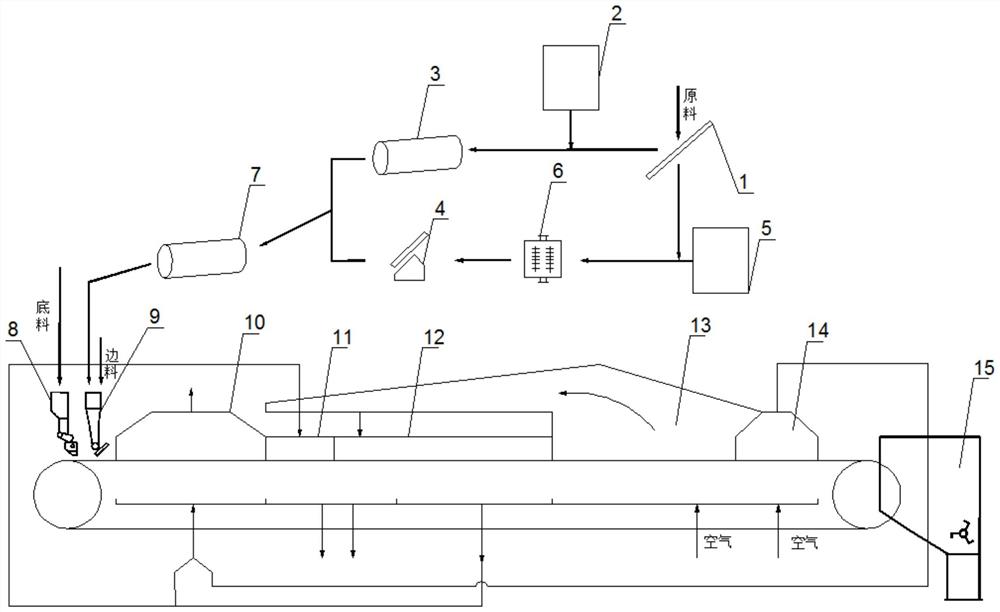

图1是本发明所提供的铁矿粉无碳烧结系统的系统图。

附图1中,各标号所代表的结构列表如下:

1、筛分机,2、第一配料机,3、第一混合制粒机,4、第二制粒机,5、第二配料机,6、第二混匀机,7、混料装置,8、布料装置,9、铺底料装置,10、鼓风干燥段,11、预热段,12、烧结段,13、第一冷却段,14、第二冷却段,15、破碎装置。

具体实施方式

以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

需要说明的是,当一个零件或组件被认为是“连接”、“位于”、“装配”在另一个零件或组件上时,它可以是直接设置在另一个零件和组件上或者可能同时存在居中零件和组件。本文所使用的术语“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

在一个具体实施方式中,如图1所示,铁矿粉无碳烧结系统包括依次设置的:对原料进行分级,并对各级原料分别配料的分级配料装置;对分级配料装置得到的各级配料进行混料的混料装置7;对混料装置7得到的混料进行烧结的带式烧结装置,所述带式烧结装置在进料端设置有布料装置8和铺底料装置9,所述布料装置8具有铺边料溜槽;以及对所述带式烧结装置得到的烧结料进行破碎的破碎装置15。基此技术方案,可以对原料分级配料后进行烧结和破碎,得到烧结矿

在一个实施例中,所述带式烧结装置包括:依次连通设置的鼓风干燥段10、预热段11、烧结段12、第一冷却段13和第二冷却段14,所述第一冷却段13具有位于其下部的第一进空气口和位于其上部的第一出热风口,所述第二冷却段14具有位于其下部第二进空气口和位于其上部的第二出热风口,所述烧结段12具有位于其上部的第三进热风口、位于其下部后段的第三出热风口和位于其前段下部的连通外部的第三出风口,所述预热段11具有位于其上部的第四进热风口和位于其下部的连通外部的第四出风口,所述鼓风干燥段10具有位于其下部的第五进热风口和位于其上部的连通外部的第五出风口;对所述预热段11和所述烧结段12进行加热的烧嘴装置;其中,所述第二出热风口通过送风管路连通所述第五进热风口;所述第一出热风口分别通过一个送风管路连通所述第三进热风口和所述第四进热风口;所述第三出热风口分别通过一个送风管路连通所述第五进热风口和所述第四进热风口。基于此技术方案,可以充分的利用第一冷却段、第二冷却段和烧结段的余热。

在一个实施例中,所述分级配料装置包括:筛分机1,用于将原料筛分为粒度大于或等于3mm的筛上物,以及粒度小于3mm的筛下物;对筛上物依次进行配料、混匀和制粒的第一配料机2、第一混合制粒机3,第一混合制粒机3和所述混料装置7依次设置;对筛下物依次进行配料、混匀和制粒的第二配料机5、第二混匀机6和第二制粒机4,所述第二制粒机4和所述混料装置7依次设置。基于此技术方案,可以对筛上物和筛下物分别配料并制粒,以得到烧结的混料。原料进料装置向筛分机1投料。

实施例1

将混匀铁矿粉筛分分级、筛上和筛下铁矿粉分别与配料用熔剂按各自比例配料,分别加水混匀制粒,所有混合料混匀,布料,干燥,预热,烧结,冷却,破碎筛分,得到成品烧结矿;利用铺底料装置在带式烧结装置的台车上铺一层烧结矿作为铺底料,然后通过布料装置将制粒完成的烧结混合料均匀布到台车上,布料烧结混合料的同时利用铺边料溜槽在烧结料与台车之间铺设烧结矿边料;通过台车的循环运行,台车上的混合料依次经过干燥、预热、烧结、均热和冷却,然后烧好的烧结矿在机尾进行卸料破碎,最终通过皮带系统运载到成品筛分系统进行筛分。

混匀铁矿粉筛分分级过程将混匀铁矿粉分为筛上和筛下两个部分,筛上部分的粒度大于3mm,筛下部分的粒度小于3mm,筛上和筛下两个部分的铁矿粉分别与熔剂按各自比例配料,其中一部分铁矿粉配料满足烧结矿碱度范围为1.8~2.5,加水混匀制粒,另一部分铁矿粉配料满足烧结矿碱度范围为0~0.5,加水混匀制粒,所有混合料混匀,所有混合料的平均碱度满足1.0左右,筛上的混匀铁矿粉与熔剂的混匀和制粒设备为圆筒混合机,且制粒效果满足混合料粒度大于5mm的部分占比超过50%,筛下的混匀铁矿粉与熔剂的混匀设备为立式混合机,制粒设备为圆盘造球机,且制粒效果满足混合料粒度大于3mm的部分占比超过80%。

烧结矿铺底料厚度60mm、粒度8~16mm,台车上的料厚总高度为300mm,烧结矿边料厚度30mm,粒度8~16mm的烧结矿边料。

冷却过程为鼓风冷却,冷却过程分为冷却一段和冷却二段,一次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为12min,二次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为4min。

干燥过程为鼓风干燥,鼓风干燥热风来源于冷却二段和烧结后半段以及均热段的中温烟气,温度为300℃左右,气流由下向上穿过料层,干燥时间8min,从而对冷却二段和烧结段的余热进行了回用。

预热过程为抽风预热,预热热风来源于烧嘴系统、烧结后半段的中高温烟气和冷却一段的高温烟气,预热温度为800℃左右,预热时间3min,从而对冷却一段和烧结段的余热进行了回用。

烧结过程为抽风烧结,烧结热风来源于烧嘴系统和冷却一段的高温烟气,烧结温度1300℃左右,烧结时间14min,从而对冷却一段的余热进行了回用。

得到成品烧结矿,成品率82%,转鼓75%,相比传统带式抽风烧结,本发明烧结过程能耗降低25%,二氧化碳排放量减少75%,氮氧化物排放减少7%,二氧化硫排放量减少60%,二噁英和氟化物排放量减少90%。

实施例2

将混匀铁矿粉筛分分级、筛上和筛下铁矿粉分别与熔剂按各自比例配料,分别加水混匀制粒,所有混合料混匀,布料,干燥,预热,烧结,冷却,破碎筛分,得到成品烧结矿;利用铺底料系统在台车上铺一层烧结矿作为铺底料,然后通过布料系统将制粒完成的烧结混合料均匀布到台车上,布料烧结混合料的同时利用铺底料溜槽在烧结料与台车之间铺设烧结矿边料;通过台车的循环运行,台车上的混合料依次经过干燥、预热、烧结、均热和冷却,然后烧好的烧结矿在机尾进行卸料破碎,最终通过皮带系统运载到成品筛分系统进行筛分。

混匀铁矿粉筛分分级过程将混匀铁矿粉分为筛上和筛下两个部分,筛上部分的粒度大于3mm,筛下部分的粒度小于3mm,筛上和筛下两个部分的铁矿粉分别与熔剂按各自比例配料,其中一部分铁矿粉配料满足烧结矿碱度范围为1.8~2.5,加水混匀制粒,另一部分铁矿粉配料满足烧结矿碱度范围为0~0.5,加水混匀制粒,所有混合料混匀,所有混合料的平均碱度满足1.0,筛上的混匀铁矿粉与熔剂的混匀和制粒设备为圆筒混合机,且制粒效果满足混合料粒度大于5mm的部分占比超过50%,筛下的混匀铁矿粉与熔剂的混匀设备为立式混合机,制粒设备为圆盘造球机,且制粒效果满足混合料粒度大于3mm的部分占比超过80%;

烧结矿铺底料厚度50mm、粒度8~16mm,台车上的料厚总高度为350mm,烧结矿边料厚度40mm,粒度8~16mm的烧结矿边料;

优选地,冷却过程为鼓风冷却,冷却过程分为冷却一段和冷却二段,一次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为14min,二次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为5min。

干燥过程为鼓风干燥,鼓风干燥热风来源于冷却二段和烧结后半段以及均热段的中温烟气,温度为300℃左右,气流由下向上穿过料层,干燥时间10min,从而对冷却二段和烧结段的余热进行了回用。

预热过程为抽风预热,预热热风来源于烧嘴系统、焙烧后半段的中高温烟气和冷却一段的高温烟气,预热温度为750℃左右,预热时间5min,从而对冷却一段和烧结段的余热进行了回用。

烧结过程为抽风烧结,烧结热风来源于烧嘴系统和冷却一段的高温烟气,烧结温度1350℃左右,烧结时间16min,从而对冷却一段的余热进行了回用。

得到成品烧结矿,成品率87%,转鼓78%,相比传统带式抽风烧结,本发明烧结过程能耗降低20%,二氧化碳排放量减少72%,氮氧化物排放减少5%,二氧化硫排放量减少63%,二噁英和氟化物排放量减少93%。

实施例3

将混匀铁矿粉筛分分级、筛上和筛下铁矿粉分别与配料用熔剂按各自比例配料,分别加水混匀制粒,所有混合料混匀,布料,干燥,预热,烧结,冷却,破碎筛分,得到成品烧结矿;利用铺底料装置在带式烧结装置的台车上铺一层烧结矿作为铺底料,然后通过布料装置将制粒完成的烧结混合料均匀布到台车上,布料烧结混合料的同时利用铺边料溜槽在烧结料与台车之间铺设烧结矿边料;通过台车的循环运行,台车上的混合料依次经过干燥、预热、烧结、均热和冷却,然后烧好的烧结矿在机尾进行卸料破碎,最终通过皮带系统运载到成品筛分系统进行筛分。

混匀铁矿粉筛分分级过程将混匀铁矿粉分为筛上和筛下两个部分,筛上部分的粒度大于3mm,筛下部分的粒度小于3mm,筛上和筛下两个部分的铁矿粉分别与熔剂按各自比例配料,其中一部分铁矿粉配料满足烧结矿碱度范围为1.8~2.5,加水混匀制粒,另一部分铁矿粉配料满足烧结矿碱度范围为0~0.5,加水混匀制粒,所有混合料混匀,所有混合料的平均碱度满足1.0,筛上的混匀铁矿粉与熔剂的混匀和制粒设备为圆筒混合机,且制粒效果满足混合料粒度大于5mm的部分占比超过50%,筛下的混匀铁矿粉与熔剂的混匀设备为立式混合机,制粒设备为圆盘造球机,且制粒效果满足混合料粒度大于3mm的部分占比超过80%。

烧结矿铺底料厚度60mm、粒度8~16mm,台车上的料厚总高度为400mm,烧结矿边料厚度30mm,粒度8~16mm的烧结矿边料。

冷却过程为鼓风冷却,冷却过程分为冷却一段和冷却二段,一次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为12min,二次冷却的冷却介质为自然空气,气流方向由下向上穿过料层,冷却时间为4min。

干燥过程为鼓风干燥,鼓风干燥热风来源于冷却二段和烧结后半段以及均热段的中温烟气,温度为300℃左右,气流由下向上穿过料层,干燥时间8min,从而对冷却二段和烧结段的余热进行了回用。

预热过程为抽风预热,预热热风来源于烧嘴系统、焙烧后半段的中高温烟气和冷却一段的高温烟气,预热温度为800℃左右,预热时间3min,从而对冷却一段和烧结段的余热进行了回用。

烧结过程为抽风烧结,烧结热风来源于烧嘴系统和冷却一段的高温烟气,烧结温度1300℃左右,烧结时间14min,从而对冷却一段的余热进行了回用。

得到成品烧结矿,成品率84%,转鼓76%,相比传统带式抽风烧结,本发明烧结过程能耗降低23%,二氧化碳排放量减少75%,氮氧化物排放减少8%,二氧化硫排放量减少58%,二噁英和氟化物排放量减少92%。

以上仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

- 一种铁矿粉无碳烧结方法及系统

- 一种铬铁矿粉的烧结系统及烧结方法