频率和冲击力可调的液压系统

文献发布时间:2023-06-19 10:54:12

技术领域:

本发明属于工程机械技术领域,具体地说,尤其涉及一种频率和冲击力可调的液压系统。

背景技术:

基于履带式挖掘机改造的打桩机利用锤头偏心机构的高速旋转,产生周期性激振力,从而产生高频振动,并将振动通过锤头夹持部分传递给桩体,随着产生的振动,桩周围土体结构因振动发生变化,桩身周围土质液化,土壤颗粒之间的构造发生紊乱,瞬时强度降低,造成土壤结构的“流动化”现象,从而减少桩与土体的摩擦力,然后以挖掘机下压力、打桩机与桩自重等共同作用力将桩打压入土中。

这种锤头的激振力与振动偏心机构偏心距、振动偏心轴的转速有关,即在偏心机构偏心距一定的情况下,激振力与振动偏心轴的转速(即振动频率)相关联。若改变激振力大小,必须降低振动频率,因此激振力大小、频率大小不可以单独独立控制,在振动频率不变的情况下,要想改变激振力必须改变振动机构偏心距,在实际作业中振动偏心距调整困难,劳动强度较大。

发明内容:

本发明要解决的技术问题是克服现有技术的不足,提供了一种频率和冲击力可调的液压系统,其可以改变换向液压阀的通断、转速变化、通断次数随之变化,从而实现频率可调。

为了实现上述目的,本发明是采用以下技术方案实现的:

一种频率和冲击力可调的液压系统,包括压力可调系统、换向液压阀、执行元件和驱动装置,所述压力可调系统通过换向液压阀与执行元件连接,所述换向液压阀的旋转端与驱动装置连接。

优选地,所述压力可调系统包括工作泵B、比例溢流阀、第一调速阀、单向阀和卸荷阀,所述工作泵B分别与比例溢流阀、单向阀和卸荷阀连接,单向阀通过第一调速阀与换向液压阀连接且第一调速阀与换向液压阀之间并联有蓄能器,所述驱动装置为电机。

优选地,所述压力可调系统包括变量泵B、比例溢流阀、单向阀和卸荷阀,变量泵B分别与比例溢流阀、单向阀和卸荷阀连接,单向阀与换向液压阀连接且单向阀与换向液压阀之间并联有蓄能器,所述驱动装置为电机。

优选地,所述频率和冲击力可调的液压系统还包括频率可调系统,所述频率可调系统包括溢流阀、工作泵A和第二调速阀,所述驱动装置为马达,工作泵A分别与溢流阀和第二调速阀连接,第二调速阀与马达连接;所述压力可调系统包括工作泵B、比例溢流阀、第一调速阀、单向阀和卸荷阀,所述工作泵B分别与比例溢流阀、单向阀和卸荷阀连接,单向阀通过第一调速阀与换向液压阀连接,第一调速阀与换向液压阀之间并联有蓄能器。

优选地,所述频率和冲击力可调的液压系统还包括频率可调系统,所述频率可调系统包括变量泵A和溢流阀,所述驱动装置为马达,所述变量泵A分别与溢流阀和马达连接,所述压力可调系统包括变量泵B、比例溢流阀、单向阀和卸荷阀,所述变量泵B分别与比例溢流阀、单向阀和卸荷阀连接,单向阀与换向液压阀连接且单向阀与换向液压阀之间并联有蓄能器。

优选地,所述换向液压阀包括阀体,所述阀体上设有油口A、油口B、油口P和油口T,所述阀体内设有旋转阀芯,所述旋转阀芯通过端盖与阀体连接,旋转阀芯与阀体之间设有轴承一和轴承二,所述端盖上设有驱动装置,驱动装置的驱动轴与旋转阀芯连接。

优选地,所述阀体的一端设有两处工艺孔,工艺孔上安装有静密封二和螺塞;所述端盖的外侧设有挡板,挡板通过螺钉A与端盖连接,所述阀体与端盖之间设有静密封一,旋转阀芯与端盖之间设有旋转密封。

优选地,所述旋转阀芯上设有第一环形油道、第二环形油道和第三环形油道,旋转阀芯的周边均布有两个及以上的第一轴向油槽和两个及以上的第二轴向油槽,第一轴向油槽和第二轴向油槽交替分布,所述第一轴向油槽的两侧对称设有第一油槽,第二轴向油槽的两侧对称设有第二油槽,第一环形油道与第一轴向油槽连通,第二环形油道与第二轴向油槽连通。

优选地,所述旋转阀芯上设有第一平衡槽和第二平衡槽,所述第一平衡槽通过第一轴向油槽与第一环形油道连通。

优选地,所述第一环形油道上对称设有第一径向孔和第二径向孔,第三环形油道上对称设有第三径向孔和第六径向孔,旋转阀芯内部设有第二轴向孔和第一轴向孔,所述第一环形油道的一端通过第一径向孔、第一轴向孔、第六径向孔与第三环形油道连通,第一环形油道的另一端通过第二径向孔、第二轴向孔、第三径向孔与第三环形油道连通。

与现有技术相比,本发明的有益效果是:

1、本发明通过马达或电机驱动换向液压阀旋转,从而改变换向液压阀的通断、转速变化、通断次数随之变化,从而实现频率可调,因旋转速度比普通滑阀轴向速度高很多,从而可以实现高频通断,通过换向液压阀的开启频率进而控制执行元件周期频率运动,通过控制系统的设定压力,进而控制冲击末端的压力值,实现冲击末端力可调,实现频率和冲击力可调;

2、比例溢流阀可调整系统压力,从而与换向液压阀高频通断结合,形成可调压力油高频脉冲的输出,结合执行元件,从而实现频率可调、脉冲力可调的高频脉冲液压系统,且结构简单、成本低,可广泛应用于液压管路、液压缸的脉冲试验或结合其它执行元件应用于高频脉冲振动中;

3、通过换向液压阀可实现高频开闭控制,解决了滑阀高频开启闭合轴向运动控制复杂性的缺点,旋转阀芯与阀体之间通过轴承连接,解决滑阀高频轴向运动或旋转阀旋转运动阀芯与壳体之间摩擦的缺点,且结构简单、成本低;

4、轴承通过压力油的泄露润滑,同时压力油在旋转阀芯与阀体之间形成润滑油膜,轴向槽压力油和环形通道压力油可对旋转阀芯起静压轴承平衡支撑的作用。

附图说明:

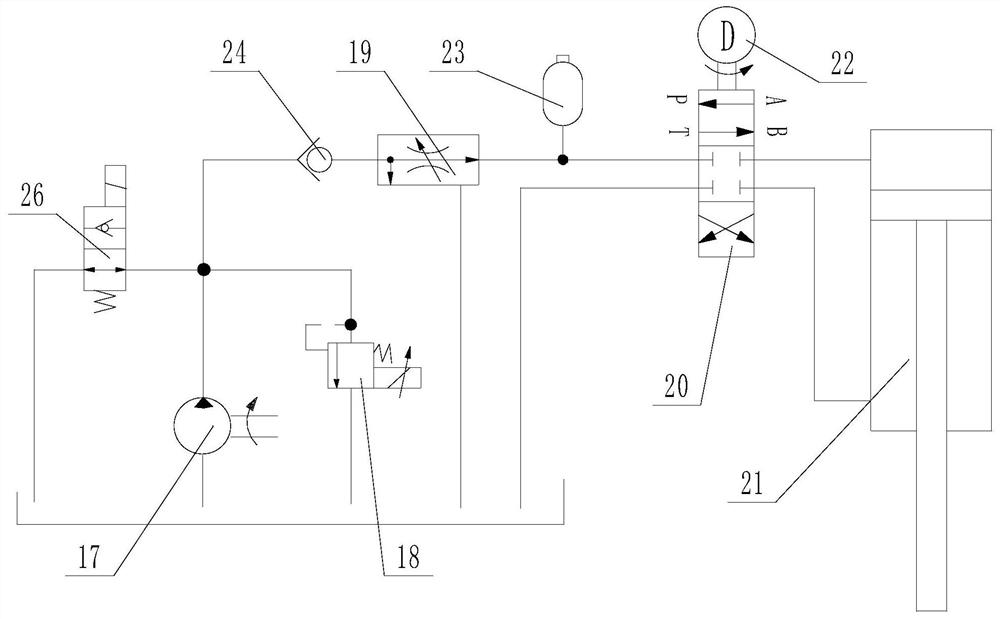

图1为本发明中实施例1的液压原理图;

图2为本发明中实施例2的液压原理图;

图3为本发明中实施例3的液压原理图;

图4为本发明中实施例4的液压原理图;

图5为本发明中换向液压阀的结构示意图;

图6为本发明中换向液压阀的俯视图;

图7为本发明中换向液压阀的主视图;

图8为本发明中旋转阀芯的结构示意图;

图9为图6中A-A的剖视图;

图10为图7中B-B的剖视图;

图11为图6中C-C的剖视图(左位);

图12为图6中C-C的剖视图(中位);

图13为图6中C-C的剖视图(右位);

图14为图6中C-C的剖视图(中位-右位切换)。

图中:1、阀体;2、旋转阀芯;3、轴承一;4、静密封一;5、端盖;6、螺钉A;7、旋转密封;8、工艺堵头;9、挡板;10、轴承二;11、静密封二;12、螺塞;13、螺钉B;14、驱动装置;15、溢流阀;16、工作泵A;17、工作泵B;18、比例溢流阀;19、第一调速阀;20、换向液压阀;21、执行元件;22、电机;23、蓄能器;24、单向阀;25、第二调速阀;26、卸荷阀;27、变量泵A;28、变量泵B;101、工艺孔;201、第一环形油道;202、第一轴向油槽;203、第一油槽;204、第二环形油道;205、第三环形油道;206、第三径向孔;207、第二轴向孔;208、第一轴向孔;209、第三轴向孔;210、第一径向孔;211、第二径向孔;212、第五径向孔;213、第四径向孔;214、泄露油液通道;215、第六径向孔;217、第二轴向油槽;218、第二油槽;219、第一平衡槽;220、第二平衡槽。

具体实施方式:

下面通过具体实施例并结合附图对本发明作进一步说明。

实施例1:

如图1所示,一种频率和冲击力可调的液压系统,包括压力可调系统、换向液压阀20、执行元件21和驱动装置14,所述压力可调系统通过换向液压阀20与执行元件21连接,所述换向液压阀20的旋转端与驱动装置14连接。所述压力可调系统包括工作泵B17、比例溢流阀18、第一调速阀19、单向阀24和卸荷阀26,所述工作泵B17分别与比例溢流阀18、单向阀24和卸荷阀26连接,单向阀24通过第一调速阀19与换向液压阀20连接且第一调速阀19与换向液压阀20之间并联有蓄能器23,所述驱动装置14为电机22。

实施例2:

如图2所示,一种频率和冲击力可调的液压系统,所述压力可调系统包括变量泵B28、比例溢流阀18、单向阀24和卸荷阀26,变量泵B28分别与比例溢流阀18、单向阀24和卸荷阀26连接,单向阀24与换向液压阀20连接且单向阀24与换向液压阀20之间并联有蓄能器23,所述驱动装置14为电机22。

实施例3:

如图3所示,一种频率和冲击力可调的液压系统,所述频率和冲击力可调的液压系统还包括频率可调系统,所述频率可调系统包括溢流阀15、工作泵A16和第二调速阀25,所述驱动装置14为马达,工作泵A16分别与溢流阀15和第二调速阀25连接,第二调速阀25与马达连接;所述压力可调系统包括工作泵B17、比例溢流阀18、第一调速阀19、单向阀24和卸荷阀26,所述工作泵B17分别与比例溢流阀18、单向阀24和卸荷阀26连接,单向阀24通过第一调速阀19与换向液压阀20连接,第一调速阀19与换向液压阀20之间并联有蓄能器23。溢流阀15为频率可调系统的压力设定保护,第二调速阀25调整输入到马达的流量,从而控制马达的转速,进而实现换向液压阀20的开启闭合次数可调,且能实现高频开启闭合。

当不工作时,工作泵B17输出压力油通过卸荷阀26卸荷,可以降低能耗损失;当工作时卸荷阀26电磁阀得电,卸荷阀26关闭,工作泵B17输出的压力油通过单向阀24、第一调速阀19、蓄能器23、换向液压阀20输出到执行元件21。比例溢流阀18可以调整系统压力,从而实现执行元件21的压力可调。单向阀24避免换向液压阀20及执行元件21工作过程中压力变化冲击传递到工作泵B17,对工作泵B17形成保护作用。蓄能器23吸收压力可调系统回路中压力波动,消除峰值。第一调速阀19调整系统流量,以保证执行元件21高频运动过程中流量需求。

工作时马达驱动换向液压阀20高频开启关闭,工作泵B17通过换向液压阀20开启关闭输出脉冲压力油,比例溢流阀18可调整脉冲压力油的压力大小,当改变换向液压阀20旋转速度(即马达速度)和改变比例溢流阀18的工作压力,即可实现输出压力可变、频率可变,从而实现可变高频脉冲力的输出。

实施例4:

如图4所示,一种频率和冲击力可调的液压系统,所述频率和冲击力可调的液压系统还包括频率可调系统,所述频率可调系统包括变量泵A27和溢流阀15,所述驱动装置14为马达,所述变量泵A27分别与溢流阀15和马达连接,所述压力可调系统包括变量泵B28、比例溢流阀18、单向阀24和卸荷阀26,所述变量泵B28分别与比例溢流阀18、单向阀24和卸荷阀26连接,单向阀24与换向液压阀20连接且单向阀24与换向液压阀20之间并联有蓄能器23。通过调整变量泵A27和变量泵B28斜盘角度从而控制输出流量,进而控制驱动马达转速,实现换向液压阀20开闭频率调整和满足执行元件21的动作流量需求,相比实施例3节省第一调速阀19和第二调速阀25。

实施例5:

如图5-10所示,一种频率和冲击力可调的液压系统,所述换向液压阀20包括阀体1,所述阀体1上设有油口A、油口B、油口P和油口T,所述阀体1内设有旋转阀芯2,所述旋转阀芯2通过端盖5与阀体1连接,旋转阀芯2与阀体1之间设有轴承一3和轴承二10,所述端盖5上设有驱动装置14,驱动装置14的驱动轴与旋转阀芯2连接。

所述阀体1的一端设有两处工艺孔101,工艺孔101上安装有静密封二11和螺塞12,工艺孔101用于轴承二10的拆卸。

所述端盖5的外侧设有挡板9,挡板9通过螺钉A6与端盖5连接,所述阀体1与端盖5之间设有静密封一4,旋转阀芯2与端盖5之间设有旋转密封7,阀体1与端盖5之间通过螺钉B13连接。

所述旋转阀芯2上设有第一环形油道201、第二环形油道204和第三环形油道205,旋转阀芯2的周边均布有两个及以上的第一轴向油槽202和两个及以上的第二轴向油槽217,第一轴向油槽202和第二轴向油槽217交替分布,第一环形油道201与第一轴向油槽202连通,第二环形油道204与第二轴向油槽217连通。此时换向液压阀20为O型机能。

所述第一轴向油槽202的两侧对称设有第一油槽203,第二轴向油槽217的两侧对称设有第二油槽218,通过增加第一油槽203和第二油槽218,换向液压阀20为H型机能。

所述旋转阀芯2上设有第一平衡槽219和第二平衡槽220,所述第一平衡槽219通过第一轴向油槽202与第一环形油道201连通。

所述第一环形油道201上对称设有第一径向孔210和第二径向孔211,第三环形油道205上对称设有第三径向孔206和第六径向孔215,旋转阀芯2内部设有第二轴向孔207和第一轴向孔208,所述第一环形油道201的一端通过第一径向孔210、第一轴向孔208、第六径向孔215与第三环形油道205连通,第一环形油道201的另一端通过第二径向孔211、第二轴向孔207、第三径向孔206与第三环形油道205连通。第二轴向孔207和第一轴向孔208的端部设有工艺堵头8,防止发生泄漏。

所述第二环形油道204上设有第四径向孔213,旋转阀芯2内部还设有第三轴向孔209和第五径向孔212,轴承一3和旋转密封7之间设有泄露油液通道214,第二环形油道204通过第四径向孔213、第三轴向孔209、第五径向孔212与泄露油液通道214连通。轴承一3和旋转密封7之间的泄露油液通过第五径向孔212、第三轴向孔209、第四径向孔213、第二环形油道204、阀体1的油口T回到油箱,避免两侧轴承润滑泄露油因困油形成高压现象。

所述旋转阀芯2中的第一环形油道201与油口P连通,第二环形油道204与油口T连通,油口A与油口B分布于阀体1上且油口A与油口B之间的分布角度为

本实施例的工作原理为:

压力油通过阀体1的油口P进入第一环形油道201和第一轴向油槽202,部分压力油通过第一径向孔210、第二径向孔211、第一轴向孔208、第二轴向孔207、第六径向孔215、第三径向孔206进入第三环形油道205,第三环形油道205中压力油形成静压支持,同时通过阀体1与旋转阀芯2的配合间隙泄露到第二环形油道204、轴承一3与旋转密封7之间的泄露油液通道214内,一方面形成旋转阀芯2与阀体1之间的润滑油膜,另一方面对轴承一3提供润滑;同时第一环形油道201的压力油通过旋转阀芯2与阀体1的配合间隙泄露流向左侧的轴承二10,提供润滑。轴承二10润滑泄露油液通过第三轴向孔209、第四径向孔213、第二环形油道204、阀体1的油口T回到油箱。

旋转阀芯2旋转一定角度时(如图11所示的左位图,其中三处黑色填充部分为高压油,三处空白部分为低压油),压力油通过阀体1的油口P、旋转阀芯2的第一环形油道201、第一轴向油槽202通向阀体1的油口A,形成P、A互通;此时阀体1的油口B通过旋转阀芯2的第二轴向油槽217、第二环形油道204通向阀体1的油口T,形成B、T互通。

旋转阀芯2旋转一定角度时(如图12所示的中位图),压力油通过阀体1的油口P、旋转阀芯2的第一环形油道201、第一轴向油槽202、第一油槽203的节流作用通向阀体1的油口A,形成P、A互通;同时压力油通过阀体1的油口P、旋转阀芯2的第一环形油道201、第一轴向油槽202、第一油槽203的节流作用通向阀体1的油口A,形成P、B互通。

此时阀体1的油口B通过旋转阀芯2的第二油槽218、第二轴向油槽217、第二环形油道204通向阀体1的油口T,形成B、T互通;同时阀体1的油口A通过旋转阀芯2的第二油槽218、第二轴向油槽217、第二环形油道204通向阀体1的油口T,形成B、T互通,因此在中位时形成P-A-B-T互通,形成H型机能。

旋转阀芯2旋转一定角度时(如图13所示的右位图),压力油通过阀体1的油口P、旋转阀芯2的第一环形油道201、第一轴向油槽202通向阀体1的油口B,形成P、B互通;此时阀体1的油口A通过旋转阀芯2的第二轴向油槽217、第二环形油道204通向阀体1的油口T,形成A、T互通。

如图14所示,当旋转阀芯2旋转一周时会产生P/A互通n次(B/T互通n次)(n为第一轴向油槽202的数量)、P/A切断n次(B/T切断n次),P/B互通n次(A/T互通n次)(n为第二轴向油槽217的数量),即会产生A/B口会输出产生n次压力油;当改变旋转阀芯2旋转速度时即可改变P/A/B/T通断次数,实现高频开闭,且频率可调。P/A/B/T为H型机能,在油口开闭过程中逐渐变化,减少瞬间开闭的冲击。

- 频率和冲击力可调的液压系统

- 频率和冲击力可调的液压系统