一种提高铆钉枪退钉精度的退钉装置

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及了一种铆钉枪,尤其是涉及了一种提高铆钉枪退钉精度的退钉装置。

背景技术

随着生产工业技术的提高,在生产建筑过程中人们离不开使用铆钉枪,用铆钉紧固铆接各类金属板材、管材等,市面上的铆钉枪一般都采用气压和油压相结合的方式来实现铆钉的铆接和退钉工作,现有的铆钉枪工作原理和整体结构过于复杂,其中铆钉枪的活塞杆和退钉管之间存在制作工艺复杂、安装难、精度低的问题,通常由于活塞杆和退钉管的组合精度低造成偏移会影响到退钉时卡钉的情况,多次卡钉会导致铆钉枪枪内磨损无法正常使用。

发明内容

本发明的目的在于提供一种提高铆钉枪退钉精度的退钉装置,本提高铆钉枪退钉精度的退钉装置解决传统铆钉枪的活塞杆和退钉管制造工艺复杂、成本高、安装难、精度低的问题,避免铆钉枪因为活塞杆退钉精度低造成的卡钉情况。

为了实现上述目的,本发明提供了一种提高铆钉枪退钉精度的退钉装置,由枪体、开关、气缸装置、油缸装置、夹钉组件、退钉组件、油活塞杆、油活塞杆密封圈、油活塞、油活塞螺母、管头密封圈、退钉管圆头、定位环、塞气环、退钉管密封圈、退钉管、定环槽、收集筒、出料管、复位弹簧、出钉管头、间隙、通气孔组成,所述枪体底部设有气缸装置,在气缸装置的顶部设有油缸装置,油缸装置位于枪体把手处,枪体把手上设有开关,开关连接到枪体的气阀装置上,油缸装置顶部设有横向的退钉组件,退钉组件头部上设有夹钉组件,退钉组件尾部设有收集筒,退钉组件由油活塞杆、油活塞、油活塞螺母、退钉管圆头、退钉管组成,退钉组件内为中空结构,所述油活塞内嵌有油活塞螺母,油活塞杆杆头上设有螺纹,油活塞杆上螺纹的杆头上部设有环形塞槽,将油活塞杆密封圈套到油活塞杆的环形塞槽上,油活塞杆末端设有夹钉组件,所述退钉管圆头上设有一层定位环,退钉管圆头的定位环内侧面上设有塞气环,在退钉管圆头定位环的前端设有漏斗形状的突头而末端设有塞头,退钉管圆头的塞头面上设有环形塞槽,将管头密封圈套到退钉管圆头塞头的环形塞槽上,所述退钉管顶部设有翻页,在退钉管翻页内侧面开有定环槽,退钉管的内侧开有环形塞槽,将退钉管密封圈嵌入到退钉管的环形塞槽上,退钉管管面上开有两个对称的通气孔,退钉管的出钉管头延伸到出料管内固定,所述油活塞杆套入油活塞内,油活塞杆上的油活塞杆密封圈塞住油活塞内侧,将油活塞螺母嵌入油活塞内,油活塞杆的杆头插入到油活塞螺母上螺纹旋转固定,退钉管圆头的塞头嵌入到油活塞杆杆头内,退钉管圆头塞头上的管头密封圈塞住油活塞杆杆头内侧,退钉管圆头的突头套到退钉管内,退钉管圆头上的突头与退钉管内侧有通气间隙,退钉管圆头的定位环嵌到退钉管的定环槽上固定,退钉管圆头的塞气环塞到退钉管的退钉管密封圈上,退钉管翻页嵌入与之相配合的油活塞端面凹位处,复位弹簧的一端紧压在退钉管翻页背面,从而把退钉管紧固在油活塞上,油活塞的正面被推压到枪体固定壁上,弹簧的末端按压在出料管的表面上,所述开关控制气阀装置工作,气阀装置控制将气体灌入气缸装置,气缸装置内充满气体挤压油缸装置内的液压油向上移动,油缸装置内的液压油挤入到油活塞腔内,油活塞腔内充满液压油,挤压油活塞向后移动,油活塞带动油活塞杆一起移动,同时连动油活塞杆前端的夹钉组件夹钉工作,松开开关气缸装置内的气体泄出,油缸装置的液压油回流,复位弹簧推压油活塞复位,气体从气道流入退钉组件,产生推压气体帮助复位弹簧推压油活塞向前移动,气体经过退钉管的通气孔,从退钉管圆头的突头与退钉管内侧通气间隙流入,产生负压吸取夹钉组件上的钉杆,钉杆通过中空通道排入收集筒中。

与现有技术相比,本发明的优点在于:所述枪体底部设有气缸装置,气缸装置内装有流入的气体,在气缸装置的顶部设有油缸装置,通过气缸装置气体挤压油缸装置内的液压油,油缸装置位于枪体把手处,枪体把手上设有开关,开关连接到枪体的气阀装置上,气阀装置控制气体流入流出,油缸装置顶部设有横向的退钉组件,油缸装置的液压油通过油道流入退钉组件的油活塞腔内,退钉组件头部上设有夹钉组件,退钉组件移动会带动夹钉组件夹钉工作,退钉组件尾部设有收集筒,退钉组件的钉杆最终排入到收集筒,退钉组件由油活塞杆、油活塞、油活塞螺母、退钉管圆头、退钉管组成,退钉组件内为中空结构,所述油活塞内嵌有油活塞螺母,油活塞杆杆头上设有螺纹,油活塞杆杆头通过油活塞螺母螺旋固定在油活塞上,油活塞杆上螺纹的杆头上部设有环形塞槽,将油活塞杆密封圈套到油活塞杆的环形塞槽上,油活塞杆末端设有夹钉组件,所述退钉管圆头上设有一层定位环,退钉管圆头的定位环固定在退钉管的定环槽上,退钉管圆头的定位环扣到退钉管的定环槽两者相互压合,在多次使用的情况下依然能保持定位环固定在定环槽上,避免两者组件反复活动偏移的问题,解决原有退钉管圆头和退钉管之间通过旋接固定,导致两者安装的精度不准,会偏移偏心影响到退钉管圆头和退钉管上的通气间隙偏移,导致产生负压失力,退钉过程中出现卡钉情况,严重情况下会损坏退钉组件,退钉管圆头的定位环内侧面上设有塞气环,塞气环及退钉管密封圈塞住退钉管内的气体避免外泄,在退钉管圆头定位环的前端设有漏斗形状的突头而末端设有塞头,退钉管圆头的塞头面上设有环形塞槽,将管头密封圈套到退钉管圆头塞头的环形塞槽上,所述退钉管顶部设有翻页,在退钉管翻页内侧面开有定环槽,退钉管圆头的定位环套入定环槽,保证了退钉管圆头和退钉管之间的精度,退钉管的内侧开有环形塞槽,将退钉管密封圈嵌入到退钉管的环形塞槽上,退钉管管面上开有两个对称的通气孔,气体从通气孔流入退钉管的管中,退钉管的出钉管头延伸到出料管内固定,各个环形塞槽上密封圈为了避免气体从退钉装置中泄出,所述油活塞杆套入油活塞内,油活塞杆上的油活塞杆密封圈塞住油活塞内侧,将油活塞螺母嵌入油活塞内,油活塞杆的杆头插入到油活塞螺母上螺纹旋转固定,退钉管圆头的塞头嵌入到油活塞杆杆头内,退钉管圆头塞头上的管头密封圈塞住油活塞杆杆头内侧,退钉管圆头的突头套到退钉管内,退钉管圆头上的突头与退钉管内侧有通气间隙,气体由退钉管的通气孔排入通气间隙,通气间隙的气体排入退钉管管内产生负压,退钉管圆头的定位环嵌到退钉管的定环槽上固定,退钉管圆头的塞气环塞到退钉管的退钉管密封圈上,退钉管翻页嵌入与之相配合的油活塞端面凹位处,复位弹簧的一端紧压在退钉管翻页背面,从而把退钉管紧固在油活塞上,油活塞的正面被推压到枪体固定壁上,弹簧的末端按压在出料管的表面上,复位弹簧将退钉组件压固在铆钉枪中,大大减少各组件之间的安装工序和制作成本,只需要组件拼装在一起,所述开关控制气阀装置工作,气阀装置控制将气体灌入气缸装置,气缸装置内充满气体挤压油缸装置内的液压油向上移动,油缸装置内的液压油挤入到油活塞腔内,油活塞腔内充满液压油,挤压油活塞向后移动,油活塞带动油活塞杆一起移动,同时连动油活塞杆前端的夹钉组件夹钉工作,松开开关气缸装置内的气体泄出,油缸装置的液压油回流,复位弹簧推压油活塞复位,气体从气道流入退钉组件,产生推压气体帮助复位弹簧推压油活塞向前移动,气体经过退钉管的通气孔,从退钉管圆头的突头与退钉管内侧通气间隙流入,产生负压吸取夹钉组件上的钉杆,钉杆通过中空通道排入收集筒中,原有的退钉组件需要将退钉管圆头固定在油活塞杆上,但由于退钉管圆头的突头表面较为轻薄,如果油活塞杆和退钉管圆头一并制造加热定形难度高,容易导致退钉管圆头突头变形影响到最终的使用精度,再将退钉管和退钉管圆头旋接固定在一起,螺纹旋接非常难保证定位的精度,一旦退钉管和退钉管圆头内通道有偏移会导致卡钉的情况,本技术通过定位环套在定环槽上固定保证了退钉管和退钉管圆头连接的精度,并分离制造降低了生产难度,减少了原有退钉部件的旋接固定工序,本发明解决传统铆钉枪的活塞杆和退钉管制造工艺复杂、成本高、安装难、精度低的问题,避免铆钉枪因为活塞杆退钉精度低造成的卡钉情况,具有使用方便、简单、实用的特点。

附图说明

下面结合附图和实施例对本发明作进一步说明。

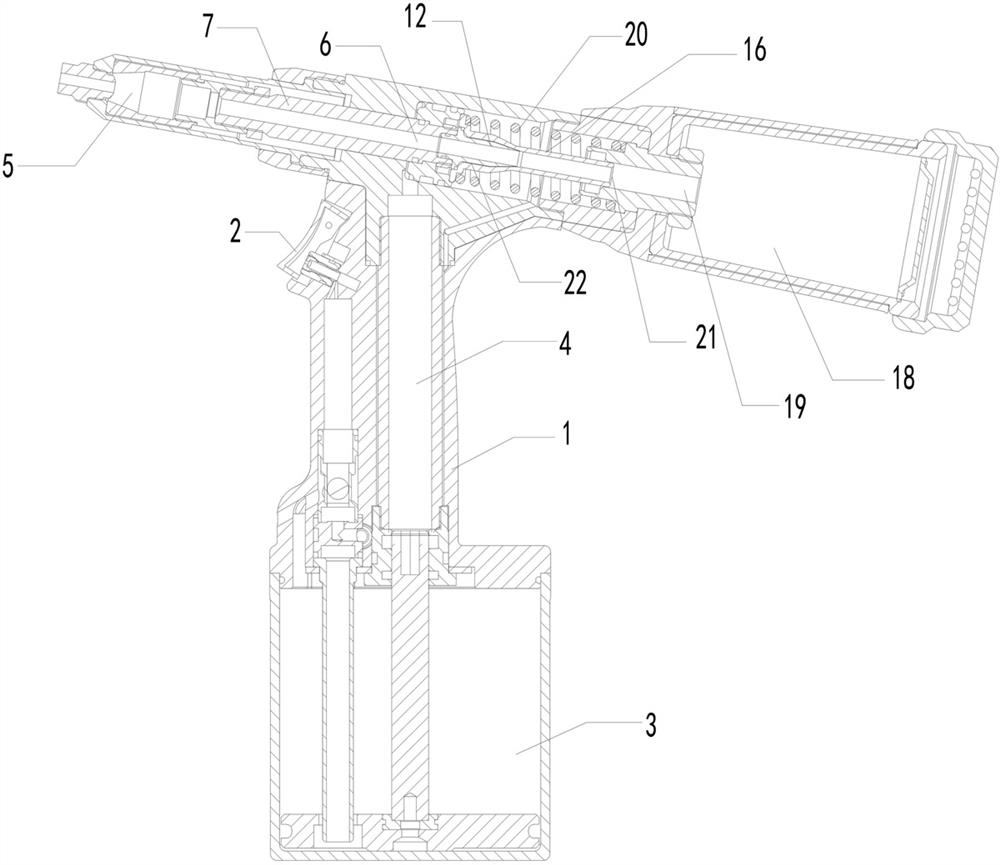

图1为本发明整体结构剖面示意图。

图2为本发明退钉组件爆炸结构示意图。

图3为本发明退钉组件剖面结构示意图。

图4为本发明退钉组件结构示意图。

图5为本发明退钉组件立体结构示意图。

图1中:由枪体1、开关2、气缸装置3、油缸装置4、夹钉组件5、退钉组件6、油活塞杆7、油活塞杆密封圈8、油活塞9、油活塞螺母10、管头密封圈11、退钉管圆头12、定位环13、塞气环14、退钉管密封圈15、退钉管16、定环槽17、收集筒18、出料管19、复位弹簧20、出钉管头21、间隙22、通气孔23。

具体实施方式

本发明一种提高铆钉枪退钉精度的退钉装置,由枪体1、开关2、气缸装置3、油缸装置4、夹钉组件5、退钉组件6、油活塞杆7、油活塞杆密封圈8、油活塞9、油活塞螺母10、管头密封圈11、退钉管圆头12、定位环13、塞气环14、退钉管密封圈15、退钉管16、定环槽17、收集筒18、出料管19、复位弹簧20、出钉管头21、间隙22、通气孔23组成,所述枪体1底部设有气缸装置3,气缸装置3内装有流入的气体,在气缸装置3的顶部设有油缸装置4,通过气缸装置3气体挤压油缸装置4内的液压油,油缸装置4位于枪体1把手处,枪体1把手上设有开关2,开关2连接到枪体1的气阀装置上,气阀装置控制气体流入流出,油缸装置4顶部设有横向的退钉组件6,油缸装置4的液压油通过油道流入退钉组件6的油活塞9腔内,退钉组件6头部上设有夹钉组件5,退钉组件6移动会带动夹钉组件5夹钉工作,退钉组件6尾部设有收集筒18,退钉组件6的钉杆最终排入到收集筒18,退钉组件6由油活塞杆7、油活塞9、油活塞螺母10、退钉管圆头12、退钉管16组成,退钉组件6内为中空结构,所述油活塞9内嵌有油活塞螺母10,油活塞杆7杆头上设有螺纹,油活塞杆7杆头通过油活塞螺母10螺旋固定在油活塞9上,油活塞杆7上螺纹的杆头上部设有环形塞槽,将油活塞杆密封圈8套到油活塞杆7的环形塞槽上,油活塞杆7末端设有夹钉组件5,所述退钉管圆头12上设有一层定位环13,退钉管圆头12的定位环13固定在退钉管16的定环槽17上,退钉管圆头12的定位环13扣到退钉管16的定环槽17两者相互压合,在多次使用的情况下依然能保持定位环13固定在定环槽17上,避免两者组件反复活动偏移的问题,解决原有退钉管圆头12和退钉管16之间通过旋接固定,导致两者安装的精度不准,会偏移偏心影响到退钉管圆头12和退钉管16上的通气间隙22偏移,导致产生负压失力,退钉过程中出现卡钉情况,严重情况下会损坏退钉组件6,退钉管圆头12的定位环13内侧面上设有塞气环14,塞气环14及退钉管密封圈15塞住退钉管16内的气体避免外泄,在退钉管圆头12定位环13的前端设有漏斗形状的突头而末端设有塞头,退钉管圆头12的塞头面上设有环形塞槽,将管头密封圈11套到退钉管圆头12塞头的环形塞槽上,所述退钉管16顶部设有翻页,在退钉管16翻页内侧面开有定环槽17,退钉管圆头12的定位环13套入定环槽17,保证了退钉管圆头12和退钉管16之间的精度,退钉管16的内侧开有环形塞槽,将退钉管密封圈15嵌入到退钉管16的环形塞槽上,退钉管16管面上开有两个对称的通气孔23,气体从通气孔23流入退钉管16的管中,退钉管16的出钉管头21延伸到出料管19内固定,各个环形塞槽上密封圈为了避免气体从退钉装置中泄出,所述油活塞杆7套入油活塞9内,油活塞杆7上的油活塞杆密封圈8塞住油活塞9内侧,将油活塞螺母10嵌入油活塞9内,油活塞杆7的杆头插入到油活塞螺母10上螺纹旋转固定,退钉管圆头12的塞头嵌入到油活塞杆7杆头内,退钉管圆头12塞头上的管头密封圈11塞住油活塞杆7杆头内侧,退钉管圆头12的突头套到退钉管16内,退钉管圆头12上的突头与退钉管16内侧有通气间隙22,气体由退钉管16的通气孔23排入通气间隙22,通气间隙22的气体排入退钉管16管内产生负压,退钉管圆头12的定位环13嵌到退钉管16的定环槽17上固定,退钉管圆头12的塞气环14塞到退钉管16的退钉管密封圈15上,退钉管16翻页嵌入与之相配合的油活塞9端面凹位处,复位弹簧20的一端紧压在退钉管16翻页背面,从而把退钉管16紧固在油活塞9上,油活塞9的正面被推压到枪体1固定壁上,弹簧的末端按压在出料管19的表面上,复位弹簧20将退钉组件6压固在铆钉枪中,大大减少各组件之间的安装工序和制作成本,只需要组件拼装在一起,所述开关2控制气阀装置工作,气阀装置控制将气体灌入气缸装置3,气缸装置3内充满气体挤压油缸装置4内的液压油向上移动,油缸装置4内的液压油挤入到油活塞9腔内,油活塞9腔内充满液压油,挤压油活塞9向后移动,油活塞9带动油活塞杆7一起移动,同时连动油活塞杆7前端的夹钉组件5夹钉工作,松开开关2气缸装置3内的气体泄出,油缸装置4的液压油回流,复位弹簧20推压油活塞9复位,气体从气道流入退钉组件6,产生推压气体帮助复位弹簧20推压油活塞9向前移动,气体经过退钉管16的通气孔23,从退钉管圆头12的突头与退钉管16内侧通气间隙22流入,产生负压吸取夹钉组件5上的钉杆,钉杆通过中空通道排入收集筒18中,原有的退钉组件6需要将退钉管圆头12固定在油活塞杆7上,但由于退钉管圆头12的突头表面较为轻薄,如果油活塞杆7和退钉管圆头12一并制造加热定形难度高,容易导致退钉管圆头12突头变形影响到最终的使用精度,再将退钉管16和退钉管圆头12旋接固定在一起,螺纹旋接非常难保证定位的精度,一旦退钉管16和退钉管圆头12内通道有偏移会导致卡钉的情况,本技术通过定位环13套在定环槽17上固定保证了退钉管16和退钉管圆头12连接的精度,并分离制造降低了生产难度,减少了原有退钉部件的旋接固定工序。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明主要技术方案的精神实质所做的等效控制或修饰,都应涵盖在本发明的保护范围之内。

- 一种提高铆钉枪退钉精度的退钉装置

- 一种提高铆钉枪退钉精度的退钉装置