精华提取方法及精华提取装置

文献发布时间:2023-06-19 11:00:24

技术领域

本申请涉及精华提取技术领域,尤其是涉及一种精华提取方法及精华提取装置。

背景技术

近年来,天然植物成分的提取无论在食品、药品、化妆品乃至生活用品中的需求都越来越旺盛,因而也对不同植物、不同组分的提取和分离技术工艺提出了更新更高的要求。目前,提取分离技术主要包括有化学分离(萃取)法与物理分离法。

但上述两种方法均存在一定的缺陷,化学分离(萃取)法易对环境造成污染,而物理分离法则无法实现植物组分的精细分离和提纯,因而现急需一种不会对环境造成污染,而且能够实现植物组分精细分离和提纯的理想提取方法。

发明内容

本申请的目的在于提供一种精华提取方法及精华提取装置,在一定程度上解决了现有技术中存在的急需一种不会对环境造成污染,而且能够实现植物组分精细分离和提纯的理想提取方法的技术问题。

本申请提供了一种精华提取方法,包括如下步骤:

步骤100、在真空环境中对被提取物进行辐射加热;

步骤200、被提取物的细胞破壁,有效成分的分子团逐渐逸出,而后被吸附于经过冷却的收集面,以形成目标收集物。

在上述技术方案中,进一步地,所述步骤200之后包括如下步骤:对所述目标收集物进行收集,并且将未达到所述收集面的大分子成分收集并排放掉;和/或

在所述步骤100之后以及所述步骤200之前包括如下步骤:根据被提取物成分的高效液相频谱分析,针对不同的目标收集物调整收集面的高度,以获得对应的目标收集物的最大收集量。

本申请还提供了一种精华提取装置,所述精华提取装置包括仓体、盛放构件、辐射加热构件、附着组件以及冷却组件;其中,所述盛放构件、所述辐射加热构件以及所述附着组件设置于所述仓体的内部,所述冷却组件设置于所述仓体的外部;所述仓体用于形成真空;所述盛放构件用于盛放被提取物;所述辐射加热构件用于对置于所述盛放构件内的被提取物辐射加热;所述附着组件沿着所述仓体的高度方向设置于所述盛放构件的上方,且所述附着组件形成有朝向所述盛放构件设置的收集面,用于吸附目标收集物。

在上述技术方案中,进一步地,所述精华提取装置还包括设置于所述仓体内的收集构件,所述收集构件与所述盛放构件彼此间隔独立设置;所述收集构件位于所述收集面的下方,用于收集目标收集物;所述收集构件以及所述盛放构件均能够相对所述仓体滑动。

在上述任一技术方案中,进一步地,所述盛放构件的数量为至少两个,且任一所述盛放构件的相对的两侧部均配设有至少一个所述辐射加热构件。

在上述任一技术方案中,进一步地,所述精华提取装置还包括辅助收集机构,所述辅助收集机构包括三坐标机械手以及刮除构件;其中,所述三坐标机械手用于驱动所述刮除构件将收集面上的目标收集物刮除以掉落至所述收集构件内。

在上述任一技术方案中,进一步地,所述盛放构件为顶部开口的长方形槽体。

在上述任一技术方案中,进一步地,所述辐射加热构件套设于所述盛放构件的外部;所述精华提取装置还包括设置于所述盛放构件的内部的收集构件,所述收集构件位于所述收集面的下方,用于收集目标收集物。

在上述任一技术方案中,进一步地,所述盛放构件包括内筒、外筒以及支撑筒体;其中,所述外筒设置于所述支撑筒体的内部,所述内筒设置于所述外筒的内部,且所述内筒与所述外筒之间形成环形的容纳空间,用于放置被提取物;

所述内筒的顶部和底部均形成有开口,所述内筒的侧壁形成有过孔。

在上述任一技术方案中,进一步地,所述附着组件包括附着构件以及封盖构件,所述附着构件形成有所述收集面;所述封盖构件将所述附着构件封盖于所述仓体内;所述冷却组件包括半导体冷却构件、冷却管路以及冷却风机,所述半导体冷却构件以及所述冷却管路均嵌设于所述附着构件,所述冷却风机嵌设于所述封盖构件;和/或

所述精华提取装置还包括废料存放构件以及排放管件,所述废料存放构件设置于所述盛放构件的下方;所述盛放构件的底部形成有排泄孔,所述废料存放构件与所述盛放构件通过所述排泄孔相连通;

所述排放管件的一端与所述废料存放构件通过阀体相连通,所述排放管件的相对的另一端延伸至所述仓体的外部。

与现有技术相比,本申请的有益效果为:

本申请所提供的精华提取方法是对新鲜的原料(或充分浸泡后的原料)进行直接提取的操作,不再添加水或化学溶剂,纯度高,具体地,在高真空状态下,配合高频电磁裂解,使得细胞破壁,分子能量键被打破,各分子官能团脱落并逸出,同时在高频激励中,大分子团的水溶性、脂溶性的营养物质也会变成小分子,从而形成了相似的分子行程,分析计算好目标收集物的平均分子自由行程并设置好对应高度的超低温收集面,使得在收集面可以收集到综合的全谱成分的有效分子成分,达到了将植物纤维固形物和液相营养物质分离析取的效果,因此本技术的提取液中不仅含有易挥发部分,几乎包含了原料中所有营养成分,同时由于通过真空的方式且不需要达到物质沸点,有效地保护了原料中的多种有效营养成分及活性成分。由于分子官能团被打破,被收集到的有效成分都呈现了小分子团结构特点的状态,也使得目标收集物在应用中具备了极大的利用优势和吸收效果。可见,本精华提取方法能够实现植物组分的精细分离和提纯,而且不会污染环境。

本申请提供的精华提取装置,通过本精华提取装置能够实现植物组分的精细分离和提纯,而且不会污染环境。

附图说明

为了更清楚地说明本申请具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

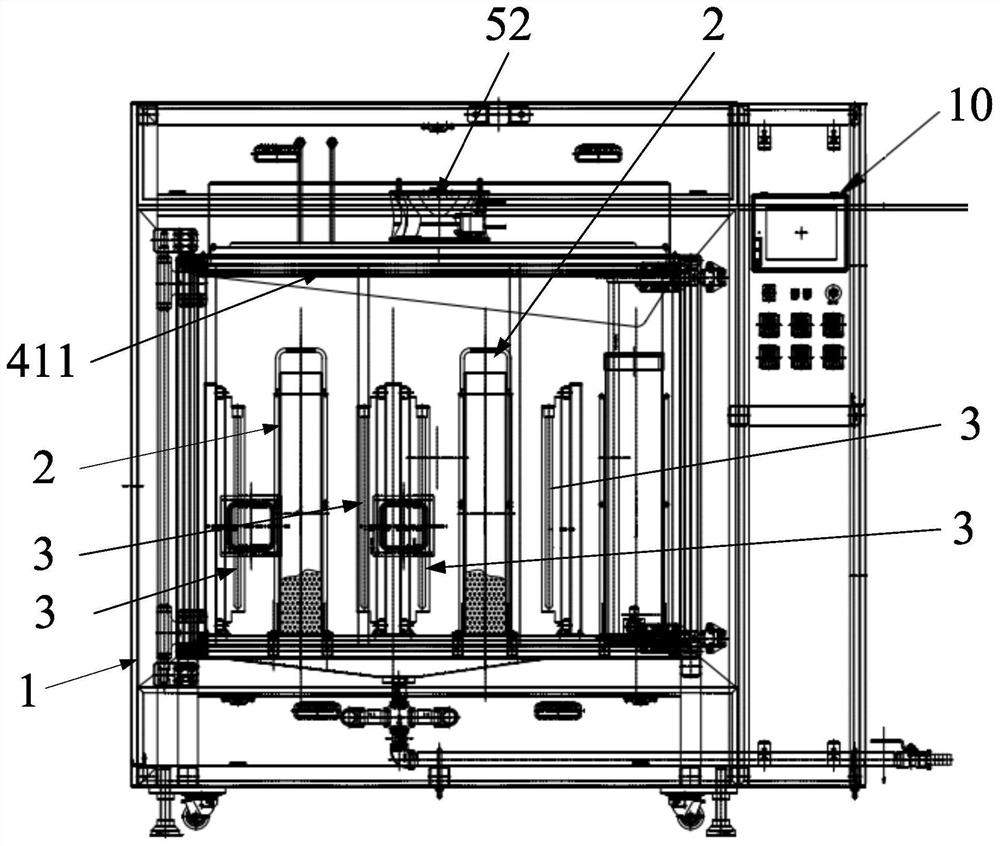

图1为本申请实施例二提供的精华提取装置的结构示意图;

图2为本申请实施例二提供的精华提取装置的又一结构示意图;

图3为本申请实施例三提供的精华提取装置的结构示意图;

图4为本申请实施例三提供的精华提取装置的部分结构示意图;

图5为本申请实施例三提供的精华提取装置的局部剖视图;

图6为图5在A处的放大结构示意图;

图7为本申请实施例三提供的精华提取装置的又一部分结构示意图;

图8为本申请实施例三提供的精华提取装置的又一部分结构示意图。

附图标记:

1-仓体,2-盛放构件,21-内筒,211-过孔,22-外筒,23-支撑筒体,24-排泄孔,3-辐射加热构件,4-附着组件,41-附着构件,411-收集面,412-附着部,413-安装边沿部,42-封盖构件,5-冷却组件,51-冷却管路,52-冷却风机,6-收集构件,7-废料存放构件,8-排放管件,9-真空泵,10-控制面板,11-锁紧铰链。

具体实施方式

下面将结合附图对本申请的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。

通常在此处附图中描述和显示出的本申请实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。

基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

下面参照图1至图8描述根据本申请一些实施例所述的精华提取方法及精华提取装置。

实施例一

本申请的实施例提供了一种精华提取方法,包括如下步骤:

步骤100、在真空环境中对被提取物进行辐射加热(具体地,可采用高频激励振荡器对目标收集物进行加热,当然,不仅限于此,还可为其他种类的高频发生器等,前提在于能够实现热辐射加热);

步骤200、被提取物的细胞破壁,有效成分的分子团逐渐逸出,而后被吸附于经过冷却的收集面,以形成目标收集物。

具体地,在步骤100之后以及步骤200之前包括如下步骤:根据被提取物成分的高效液相频谱分析,针对不同的目标收集物调整收集面的高度,以获得对应的目标收集物的最大收集量。

步骤200之后包括如下步骤:对目标收集物进行收集,并且将未达到收集面的大分子成分收集并排放掉。

本方法的原理如下:

(1)真空环境下,高频裂解使得分子团打破与重组:

分子在空间存在的结构并不是常规的物理堆积,分子间的相互作用使得存在了分子有效直径,分子在碰撞过程中,两分子质心的最短距离(即发生斥离的质心距离)称为分子有效直径,当分子间距离小于分子有效直径时,分子间的主要作用力是斥力;当分子间距离大于分子有效直径时,分子间的主要作用力是范德瓦尔斯力;当分子间距离大于10

分子有效直径是热运动概念,不是物理学、化学的分子直径,分子有效直径的数量级是10

本方法中,利用在真空腔体中极限的负压真空状态下,使用高频率波长的微波波段,对物料进行高频的分子激励加温,在激励过程中有效成分的分子官能团发生的能量键断裂和重组,经过长时间的不断重组,由于有效成分大多属于轻物质部分,因此分子有效直径不断地趋近于一致,而纤维和重金属部分则被拉开直径距离差。

(2)分子自由行程趋近,更易分离提取;

在提取过程中,有效成分分子从物料中逸出后,向冷凝面也即收集面运动,在真空中的飞射是主动运动,在合适的真空度环境下,只要控制被干预后新分子官能团的平均自由程大于或等于逸出面与冷凝面之间的距离即可。在运动过程中,分子同时也存在布朗运动,在飞射过程中可能与残存的空气分子碰撞,也可能相互碰撞。

分子平均自由程计算公式如下:

分子碰撞频率:

v

由热学原理:

d-分子有效直径,p-压强(以下称压力),k-玻耳兹曼常数,k=1.380658×10

换算可得自有行程:

或可以改写成(便于设计换算):

上述的单位均采用国际单位。

由上述公式,可以总结得出平均自由程与分子有效直径、温度、压力有关,分子有效直径愈小,分子平均自由程愈大;温度愈高,分子平均自由程愈大;压力愈低,分子平均自由程愈大。

因此,本方法提及到在高真空的负压状态下,高频激励后的分子团不仅缩小了分子的有效直径,且具备了充分的分子运动能量,充分地拉大分子平均自由行程,有利于充分地逸出和收集,因此使得提取过程保持了高效率和高提取率的提取优势,是一项先进有价值的工艺发明。

结合上述原理,本申请介绍的精华提取方法属于新型高分子超溶精馏全谱提取技术,它结合了传统蒸馏技术和现代分子蒸馏技术,不仅融合了传统蒸馏和分子蒸馏的各项优点,而且解决了现有技术不能零添加、全成分、高效率的提取缺点,是一种新型的植物全成分提取技术。(此处注意:传统蒸馏技术和现代分子蒸馏技术均属于物理分离方法,虽然解决了化学分离方法所造成的环境污染,但是这两种方案仍旧存在一定的缺点,具体地,传统蒸馏提取技术是通过浸泡和高温蒸煮实现植物成分提取的方法,它是基于不同物质的沸点差进行分离,工艺方法简单,提取出来的主要成分是植物中的易挥发部分(缺点1);目标收集物中含有大量的水或者酒精等有机溶剂,浓度低,需要额外做进一步的提纯(缺点2);高温蒸馏对被提取物中的成分破坏比较严重,在沸点温度下植物中许多有效成分易氧化、分解或聚合,造成活性成分流失(缺点3)。而现代分子蒸馏技术很好地解决了传统蒸馏的高温破坏的缺点,现代分子蒸馏的分离作用是利用液体分子受热时会从液面逸出,不同种类分子逸出后的运动平均自由程不同而实现物质的分离,这样不需达到沸点即可完成分子分离,但是该方法只能解决液液分离(缺点4),且由于分子自由行程的不同仅能完成单一成分的分离(缺点5),难以聚合。)

本申请所提供的精华提取方法是对新鲜的原料(或充分浸泡后的原料)进行直接提取的操作,不再添加水或化学溶剂(解决缺点2,纯度高),具体地,在高真空状态下,配合高频电磁裂解,使得细胞破壁,分子能量键被打破,各分子官能团脱落并逸出,同时在高频激励中,大分子团的水溶性、脂溶性的营养物质也会变成小分子,从而形成了相似的分子行程(解决缺点5),分析计算好目标收集物的平均分子自由行程并设置好对应高度的超低温收集面,使得在收集面可以收集到综合的全谱成分的有效分子成分,达到了将植物纤维固形物和液相营养物质分离析取的效果(解决缺点4),因此本技术的提取液中不仅含有易挥发部分,几乎包含了原料中所有营养成分(解决缺点1),同时由于通过真空的方式且不需要达到物质沸点,有效地保护了原料中的多种有效营养成分及活性成分(解决缺点3)。由于分子官能团被打破,被收集到的有效成分都呈现了小分子团结构特点的状态,也使得目标收集物在应用中具备了极大的利用优势和吸收效果。可见,本精华提取方法能够实现植物组分的精细分离和提纯,而且不会污染环境。

在该实施例中,优选地,步骤100中的真空度维持在-0.09mpa(接近绝对真空,在该状态下水的沸点约45℃)。

在该实施例中,优选地,在步骤100中,至少对被提取物辐射加热30分钟,使得被提取物表面细胞充分破壁,有效成分分子团活跃并逐渐逸出。

进一步,优选地,采用高频激励振荡器对被提取物进行辐射加热,根据被提取物的部位设置高频频率至原料可充分吸收,并且调整激励功率及时长,使得微波深入激励物料内部,有效成分逸出,并在最后间断减弱功率以避免糊化。

综上,本申请提供了一种精华提取方法,具体包括如下详细的步骤:

将整个仓体抽真空至-0.09mpa(接近绝对真空,在该状态下水的沸点约45℃);

启动高频激励振荡器,根据被提取原料及部位设置高频频率至原料可充分吸收;

持续辐射加热至少30分钟,使得被提取物表面细胞充分破壁,有效成分分子团活跃并逐渐逸出,利用冷却组件对附着构件进行急速降温,以使得目标收集物吸附于收集面,并且在此前根据目标收集物成分特性的HPLC(高效液相频谱分析)分析指导,调整附着构件的收集面的高度位置以获得最佳收集效果;

对所述目标收集物进行收集,并且将未达到所述收集面的大分子成分收集并排放掉;

逐渐动态停止高频激励,并持续延长对收集面的超低温冷却,使得收集完整,并最终停止提取过程。

注意,在上述过程中,当物料基本脱水干燥接近糊化前,降低能量输出功率直至停止输出。

实施例二

本申请的实施例还提供一种精华提取装置,基于上述实施例一所述的精华提取方法,因而,具有该方法的全部有益技术效果,在此,不再赘述。

在该实施例中,优选地,如图1和图2所示,精华提取装置包括仓体1、盛放构件2、辐射加热构件3、附着组件4以及冷却组件5;其中,盛放构件2、辐射加热构件3以及附着组件4设置于仓体1的内部,冷却组件5设置于仓体1的外部;

仓体1用于形成真空;盛放构件2用于盛放被提取物;辐射加热构件3用于对置于盛放构件2内的被提取物辐射加热;

附着组件4沿着仓体1的高度方向设置于盛放构件2的上方,且附着组件4形成有朝向盛放构件2设置的收集面411,用于吸附目标收集物;所述冷却组件5用于冷却所述附着组件4的收集面411。

精华提取装置还包括设置于仓体1内的收集构件6,收集构件6与盛放构件2彼此间隔且彼此独立设置;收集构件6位于收集面411的下方,用于收集目标收集物。

精华提取装置还可包括设置于仓体1内的真空泵9,用于对仓体1抽真空,当然,本装置也可不包括真空泵9,真空泵9作为外来部件使用,且使用时只需要将其与仓体1连接即可。

本精华提取装置的使用过程如下:首先将被提取物放置在盛放构件2内,而后将仓体1抽至真空(具体地,设备启动后,通过人机界面优先打开真空泵9,将整个仓体1中抽真空至-0.09mpa(接近绝对真空,在该状态下水的沸点约45℃)),启动辐射加热构件3,根据被提取原料及部位设置高频频率至原料可充分吸收,辐射加热构件3持续工作30分钟至被提取物表面细胞充分破壁,有效成分分子团活跃并逐渐逸出,并且根据目标收集物成分特性的HPLC(高效液相频谱分析)分析指导,调整附着组件4的附着构件41的收集面411的高度位置以获得最佳收集效果,加以利用冷却组件5对附着构件41进行急速降温,因为有效成分分子团易吸附于低温、低压的位置处,所以使得大量的有效成分分子团吸附于附着构件41的收集面411,从而实现对有效成分的提纯,此处具体是利用下文所述的机械手驱动刮板沿着X、Y、Z三个方向运动,从而将吸附于收集面411的有效成分刮落至收集构件6内。

对于未能到达收集面411的大分子成分收集到下文所述的底部的废料存放构件7内,该部分中以重金属及色素成分为主,没有提取价值,需分离剔除。

最后,逐渐动态停止高频激励,并持续延长冷却时间,使得上述的收集操作完全,并最终停止提取过程。尤其当提存结束后,打开仓体1后,此刻无需再保持真空,可利用下文所述的排放管件8将废料存放构件7内的废料排走,操作简单、方便。

注意,在对被提取物辐射加热的过程中,需要时刻留意提取效果和进程,当被提取物基本脱水干燥接近糊化前,降低能量输出功率直至停止输出,具体操作如下:根据被提取物的激励效果和时长,调整激励功率及时长,微波深入被提取物内部且有效成分逸出,并在最后间断减弱功率以避免糊化。对应地,可在仓体1上可设置玻璃窗口,便于观察,或者是根据操作者的经验进行判断。

结合上述提取过程以及实施例一中所阐述的方法的效果,可知,本装置能够实现植物组分精细分离和提纯,而且不会对环境造成污染。

在该实施例中,优选地,如图2所示,盛放构件2的数量为两个,且任一盛放构件2的相对的两侧部均配设有至少一个辐射加热构件3。

根据以上描述可知,能够对更多的被提取物进行提取操作,提高产量和效率。当然,不仅限于本实施例中所提及的两个盛放构件2,还可根据实际需要设置。

在该实施例中,优选地,精华提取装置还包括辅助收集机构,辅助收集机构包括三坐标机械手以及刮除构件;其中,三坐标机械手用于驱动刮除构件将收集面411上的目标收集物刮除以掉落至收集构件6内。(图中未示出)

根据以上描述可知,三坐标机械手能够实现X、Y、Z三个方向的运动,使得刮取有效成分的操作更加灵活,便于实现,而且技术较成熟。

其中,优选地,刮除构件可为刮板。

在该实施例中,优选地,如图1、图2和图5所示,附着组件4包括附着构件41以及封盖构件42,附着构件41形成有收集面411;封盖构件42将附着构件41封盖于仓体1内;

冷却组件5还包括半导体冷却构件、冷却管路51以及冷却风机52,半导体冷却构件以及冷却管路51均嵌设于附着构件41,且冷却管路51设置于半导体冷却构件的上方,冷却风机52嵌设于封盖构件42。

根据以上描述可知,半导体冷却构件能够对收集面411进行迅速冷却;冷却管路51通入冷却水,进而对半导体冷却构件冷却,保证半导体冷却构件对收集面411的冷却效果;冷却风机52能够同时对半导体冷却构件以及冷却管路51进行冷却。

在该实施例中,优选地,如图1所示,精华提取装置还包括如上所述的废料存放构件7以及排放管件8,废料存放构件7设置于盛放构件2的下方,盛放构件2的底部形成有排泄孔24,废料存放构件7与盛放构件2通过排泄孔24相连通;

废料存放构件7用于存放从盛放构件2内流出的提取完有效成分的废料。排放管件8的一端与废料存放构件7通过阀体相连通,排放管件8的相对的另一端延伸至仓体1的外部,当仓体1打开后,废料存放构件7内的废料了经过排放管件8排放出。

在该实施例中,优选地,收集构件6以及盛放构件2均能够相对仓体1滑动,例如仓体1内设置有滑轨,收集构件6和盛放构件2设置有相适配的滑块,从而实现收集构件6以及盛放构件2均相对仓体1的滑动,方便移动收集构件6以及盛放构件2,减轻劳动量。

在该实施例中,优选地,盛放构件2为一端开口,且底部形成有排泄孔24的槽体,槽体呈长方体状。

在该实施例中,优选地,如图1所示,仓体1的侧壁嵌设有控制面板10,方便操作人员进行控制,例如本装置还包括控制装置,控制装置分别与控制面板10以及一些电气元件通信连接,例如控制装置可与三坐标机械手通信连接,通过操作控制面板10即可控制三坐标机械手工作,或者根据设定的程序实现三坐标机械手的定时自动动作。

在该实施例中,优选地,如图1所示,仓体1的底部还配设有支脚和滚轮,滚轮方便移动,支脚方便支撑固定,具体地,支脚与仓体1的底部转动连接。

实施例三

本申请的实施例还提供一种精华提取装置,基于上述实施例一所述的精华提取方法,因而,具有该方法的全部有益技术效果,在此,不再赘述。

在该实施例中,优选地,如图3至图8所示,精华提取装置包括仓体1、盛放构件2、辐射加热构件3、附着组件4以及冷却组件5;

其中,盛放构件2、辐射加热构件3以及附着组件4设置于仓体1的内部,冷却组件5设置于仓体1的外部;仓体1用于形成真空;盛放构件2用于盛放被提取物;

辐射加热构件3用于对置于盛放构件2内的被提取物辐射加热;附着组件4沿着仓体1的高度方向设置于盛放构件2的上方,且附着组件4形成有朝向盛放构件2设置的收集面411,用于吸附目标收集物。

根据以上描述可知,本实施例提供的精华提取装置的工作过程与实施例二的工作过程大体相同,可具体参照实施例二加以理解,本实施例提供的精华提取装置中还设置有如下结构:

辐射加热构件3套设于盛放构件2的外部;精华提取装置还包括设置于盛放构件2的内部的收集构件6,收集构件6位于收集面411的下方,用于收集目标收集物。

可见,本实施例提供的精华提取装置的工作过程具体可参见实施例二提供的精华提取装置,本实施例提供的精华提取装置也能够实现植物组分精细分离和提纯,而且不会对环境造成污染。除此之外,采用上述套设结构,能够减小体积和占用的空间,尤其可适应于实验室,或者是生产空间较小的企业。

此外,如图4至图6所示,盛放构件2包括内筒21、外筒22以及支撑筒体23;其中,所述外筒22设置于支撑筒体23的内部,内筒21设置于外筒22的内部,且内筒21与外筒22之间形成环形的容纳空间,用于放置被提取物;

内筒21的顶部和底部均形成有开口,且内筒21的侧壁形成有过孔211,内蓝开孔是为了干扰波形,如果采用金属板会对波形反射,不利于均匀性;

外筒22的底部形成有排泄孔24,盛放构件2内的废料通过排泄孔24流出至废料存放构件7内。

如图3和图8所示,附着组件4包括附着构件41以及封盖构件42,附着构件41形成有收集面411,附着构件41扣设于支撑筒体23的开口处,附着构件41包括附着部412和安装边沿部413,安装边沿部413围设于附着部412的周向设置,附着部412封盖于支撑筒体23的开口处,安装边沿部413延伸至仓体1的外部,且贴靠于所述仓体1的顶部的外壁面,封盖构件42通过锁紧铰链11将安装边沿部413牢固地压设在仓体1的顶部,保证仓体1的密封性,进而有助于保证真空度。

此外,本实施例中的收集面411呈部分球形面,是由于本装置较小,不适合设置对应的机械手和刮除构件,因而需要依靠目标收集物自身的重量下落至处于中心部位的收集构件6中,因而将收集面411设置成部分球形面,有助于目标收集物在重力的作用下聚集下落。

进一步,优选地,如图3和图4所示,冷却组件5还包括半导体冷却构件、冷却管路51以及冷却风机52,半导体冷却构件以及冷却管路51均嵌设于附着构件41,且冷却管路51设置于半导体冷却构件的上方,冷却风机52嵌设于封盖构件42。上述部件的作用与实施例二中的作用相同,在此不再详述。

进一步,优选地,如图1所示,仓体1的侧壁也嵌设有控制面板10,方便操作人员进行控制,例如本装置还包括控制装置,控制装置分别与控制面板10以及一些电气元件通信连接,例如控制装置可与真空泵9通信连接,通过操作控制面板10即可控制真空泵9工作,或者根据设定的程序实现真空泵9的定时自动动作。

进一步,优选地,如图3所示,仓体1的底部还配设可转动的滚轮组件,当其转动与地面接触时便于移动本装置,当需要定位时,将滚轮组件旋转至平行于仓体1的底壁面即可。

最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

- 精华提取方法及精华提取装置

- 一种活性蛋清精华的提取方法及蛋清精华护肤品