全自动中空铝板生产线

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及中空铝板生产技术领域,具体为全自动中空铝板生产线。

背景技术

传统中空铝板生产的工艺:人工把液体胶涂抹在上、下铝板上,人工把上、下铝板和中空铝芯粘合在一起;液体胶具有一定的挥发性,生产场所里会有一定的挥发气味;在环保方面达不到要求;人工把液体胶涂抹在上、下铝板上,人工把上、下铝板和中空铝芯粘合在一起;放置于车间自然固化;固化时间至少要48小时以上;人工把液体胶涂抹在上、下铝板上,人工把上、下铝板和中空铝芯粘合在一起;涂胶量的多少靠操作人员的工作经验,有的人涂胶多,有人涂胶少;产品的质量没有统一的标准;人工把液体胶涂抹在上、下铝板上,人工把上、下铝板和中空铝芯粘合在一起;在制作过程上下铝板和中空铝芯复合压力来自人工整平;整平的复合力偏小,而且不均匀;复合压力不足;传统覆膜:操作人员根据经验展平覆膜,覆膜时,由于速度不均匀,容易产生气泡。鉴于此,我们提出全自动中空铝板生产线。

发明内容

本发明要解决的技术问题是克服现有的缺陷,提供全自动中空铝板生产线,可以有效解决背景技术中的问题。

为实现上述目的,本发明提供如下技术方案:全自动中空铝板生产线,包括涂胶机、加热复合机、压烫机、整平机、覆膜机和切边机,所述涂胶机出料端布设有加热复合机,所述加热复合机出料端装配有压烫机,所述压烫机一侧装配有保温箱,所述保温箱一侧设有整平机,所述整平机一侧安装有冷却箱,所述冷却箱出料口装配有覆膜机,所述覆膜机排料端安装有切边机,所述切边机出料口依次装配有横切机和纵切机,所述纵切机出料端装配有输送机,所述输送机一侧安装有码垛机械手。

全自动中空铝板生产线的生产工艺,具体生产步骤如下:

步骤一:将需要进行复合加工的上铝板、中空芯板和下铝板送至涂胶机的转辊内,对上铝板和中空芯板与下铝板之间涂覆高分子胶粘剂或高分子水性高强粘合剂,随后将涂胶后的上铝板、中空芯板和下铝板送至加热复合机,通过加热复合机对涂胶后的铝板之间进行加热复合;

步骤二:将步骤一复合后的铝板送至压烫机内,通过压烫机对涂胶复合粘黏后的铝板进行加热烫压,使复合粘接的上铝板、中空芯板和下铝板之间牢固的粘合为一体;

步骤三:将步骤二处理压烫后的复合铝板送至保温箱内,进行保温处理,随后进入整平机内,进行整平处理;

步骤四:通过覆膜机对整平后的复合铝板进行自动化覆膜处理;

步骤五:将步骤四覆膜后的复合铝板切边机进行切边处理,使复合铝板两侧的边料有效切除,随后根据所需的铝板的使用规格,通过横切机和纵切机对复合铝板进行横切和纵切处理,使复合铝板达到所需规格的大小;

步骤六:通过输送机对纵切机处理排出的铝板料进行输送,并通过码垛机械手对输送的铝板逐一捡取进行码垛,实现整体中空铝板的生产工作。

作为本发明的一种优选技术方案,所述步骤一中的上铝板、中空芯板和下铝板在涂胶前,先行进行预热处理,且预热温度为50℃-60℃,预热时间为2-10s。

作为本发明的一种优选技术方案,所述涂胶机、加热复合机、压烫机、整平机、覆膜机和切边机之间分别布设安装有转辊式送料机,所述压烫机具体设有1-3组。

作为本发明的一种优选技术方案,所述生产线的线速度为1m-15m/min。

作为本发明的一种优选技术方案,所述中空铝板的宽度为600mm-2000mm,所述中空铝板的厚度为6mm-300mm。

作为本发明的一种优选技术方案,所述生产线的长度30mm-150mm。

与现有技术相比,本发明的有益效果是:

1.自动化设备把固态的高分子胶粘剂或高分子水性高强粘合剂和上、下铝板、中空铝芯复合在一起,通过加热、烫压使上下铝板和中空铝芯牢固的粘合在一起,本粘合过程只需25秒,与传统生产效率相比,生产效率提高了6900多倍,通过加热、烫压使上下铝板和中空铝芯牢固的粘合在一起。本粘合过程没有任何污染,完全复合环保要求;

2.通过PLC控制程序,使高分子胶粘剂或水性高强粘合剂按设计的线速度均匀的与上下铝板复合在一起,保证了高分子胶粘剂或高分子水性高强粘合剂的均匀一致性,产品的质量有统一的标准,产品质量大大提升;

3.自动化设备把固态的高分子胶粘剂或水性高强粘合剂和上、下铝板、中空铝芯复合在一起,通过加热、烫压使上下铝板和铝芯牢固的粘合在一起;粘合过程复合压力的大小可以控制调节;复合压力大小均匀,标准统一,且覆膜机覆膜,覆膜速度均匀,高效快捷,不产生气泡。

附图说明

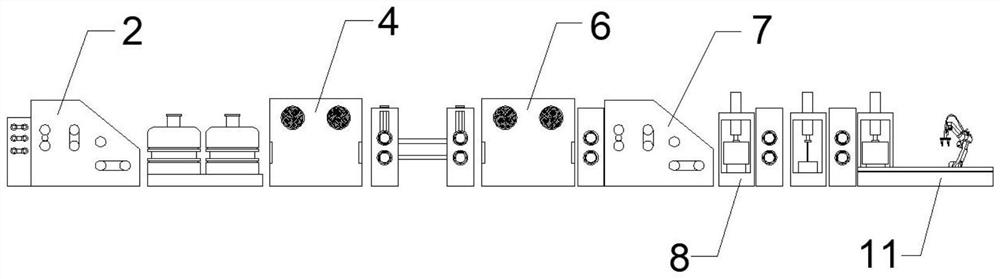

图1为本发明整体结构示意图;

图2为本发明产线前段结构示意图。

图3为本发明产线后段结构示意图。

图中:1涂胶机、2加热复合机、3压烫机、4保温箱、5整平机、6冷却箱、7覆膜机、8切边机、9横切机、10纵切机、11输送机、12码垛机械手、13转辊式送料机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

请参阅图1-3,本发明提供一种技术方案:全自动中空铝板生产线,包括涂胶机1、加热复合机2、压烫机3、整平机5、覆膜机7和切边机8,所述涂胶机1出料端布设有加热复合机2,所述加热复合机2出料端装配有压烫机3,所述压烫机3一侧装配有保温箱4,所述保温箱4一侧设有整平机5,所述整平机5一侧安装有冷却箱6,所述冷却箱6出料口装配有覆膜机7,所述覆膜机7排料端安装有切边机8,所述切边机8出料口依次装配有横切机9和纵切机10,所述纵切机10出料端装配有输送机11,所述输送机11一侧安装有码垛机械手12;

全自动中空铝板生产线的生产工艺,具体生产步骤如下:

步骤一:将需要进行复合加工的上铝板、中空芯板和下铝板送至涂胶机1的转辊内,对上铝板和中空芯板与下铝板之间涂覆高分子水性高强粘合剂,随后将涂胶后的上铝板、中空芯板和下铝板送至加热复合机2,通过加热复合机2对涂胶后的铝板之间进行加热复合;

步骤二:将步骤一复合后的铝板送至压烫机3内,通过压烫机3对涂胶复合粘黏后的铝板进行加热烫压,使复合粘接的上铝板、中空芯板和下铝板之间牢固的粘合为一体;

步骤三:将步骤二处理压烫后的复合铝板送至保温箱4内,进行保温处理,随后进入整平机5内,进行整平处理;

步骤四:通过覆膜机7对整平后的复合铝板进行自动化覆膜处理;

步骤五:将步骤四覆膜后的复合铝板切边机8进行切边处理,使复合铝板两侧的边料有效切除,随后根据所需的铝板的使用规格,通过横切机9和纵切机10对复合铝板进行横切和纵切处理,使复合铝板达到所需规格的大小;

步骤六:通过输送机11对纵切机10处理排出的铝板料进行输送,并通过码垛机械手12对输送的铝板逐一捡取进行码垛,实现整体中空铝板的生产工作。

其中,所述步骤一中的上铝板、中空芯板和下铝板在涂胶前,先行进行预热处理,且预热温度为50℃,预热时间为2s。

其中,所述涂胶机1、加热复合机2、压烫机3、整平机5、覆膜机7和切边机8之间分别布设安装有转辊式送料机13,所述压烫机3具体设有1组。

其中,所述生产线的线速度为1m/min。

其中,所述中空铝板的宽度为600mm,所述中空铝板的厚度为6mm。

其中,所述生产线的长度30mm。

实施例2

请参阅图1-3,本发明提供一种技术方案:全自动中空铝板生产线,包括涂胶机1、加热复合机2、压烫机3、整平机5、覆膜机7和切边机8,所述涂胶机1出料端布设有加热复合机2,所述加热复合机2出料端装配有压烫机3,所述压烫机3一侧装配有保温箱4,所述保温箱4一侧设有整平机5,所述整平机5一侧安装有冷却箱6,所述冷却箱6出料口装配有覆膜机7,所述覆膜机7排料端安装有切边机8,所述切边机8出料口依次装配有横切机9和纵切机10,所述纵切机10出料端装配有输送机11,所述输送机11一侧安装有码垛机械手12;

全自动中空铝板生产线的生产工艺,具体生产步骤如下:

步骤一:将需要进行复合加工的上铝板、中空芯板和下铝板送至涂胶机1的转辊内,对上铝板和中空芯板与下铝板之间涂覆高分子胶粘剂,随后将涂胶后的上铝板、中空芯板和下铝板送至加热复合机2,通过加热复合机2对涂胶后的铝板之间进行加热复合;

步骤二:将步骤一复合后的铝板送至压烫机3内,通过压烫机3对涂胶复合粘黏后的铝板进行加热烫压,使复合粘接的上铝板、中空芯板和下铝板之间牢固的粘合为一体;

步骤三:将步骤二处理压烫后的复合铝板送至保温箱4内,进行保温处理,随后进入整平机5内,进行整平处理;

步骤四:通过覆膜机7对整平后的复合铝板进行自动化覆膜处理;

步骤五:将步骤四覆膜后的复合铝板切边机8进行切边处理,使复合铝板两侧的边料有效切除,随后根据所需的铝板的使用规格,通过横切机9和纵切机10对复合铝板进行横切和纵切处理,使复合铝板达到所需规格的大小;

步骤六:通过输送机11对纵切机10处理排出的铝板料进行输送,并通过码垛机械手12对输送的铝板逐一捡取进行码垛,实现整体中空铝板的生产工作。

其中,所述步骤一中的上铝板、中空芯板和下铝板在涂胶前,先行进行预热处理,且预热温度为60℃,预热时间为10s。

其中,所述涂胶机1、加热复合机2、压烫机3、整平机5、覆膜机7和切边机8之间分别布设安装有转辊式送料机13,所述压烫机3具体设有3组。

其中,所述生产线的线速度为15m/min。

其中,所述中空铝板的宽度为2000mm,所述中空铝板的厚度为300mm。

其中,所述生产线的长度150mm。

在使用时:将需要进行复合加工的上铝板、中空芯板和下铝板送至涂胶机1的转辊内,对上铝板和中空芯板与下铝板之间涂覆高分子水性高强粘合剂,随后将涂胶后的上铝板、中空芯板和下铝板送至加热复合机2,通过加热复合机2对涂胶后的铝板之间进行加热复合;将复合后的铝板送至压烫机3内,通过压烫机3对涂胶复合粘黏后的铝板进行加热烫压,使复合粘接的上铝板、中空芯板和下铝板之间牢固的粘合为一体;将压烫后的复合铝板送至保温箱4内,进行保温处理,随后进入整平机5内,进行整平处理;通过覆膜机7对整平后的复合铝板进行自动化覆膜处理;将覆膜后的复合铝板切边机8进行切边处理,使复合铝板两侧的边料有效切除,随后根据所需的铝板的使用规格,通过横切机9和纵切机10对复合铝板进行横切和纵切处理,使复合铝板达到所需规格的大小;通过输送机11对纵切机10处理排出的铝板料进行输送,并通过码垛机械手12对输送的铝板逐一捡取进行码垛,实现整体中空铝板的生产工作。

本发明通过自动化设备把固态的高分子胶粘剂或高分子水性高强粘合剂和上、下铝板、中空铝芯复合在一起,通过加热、烫压使上下铝板和中空铝芯牢固的粘合在一起,本粘合过程只需25秒,与传统生产效率相比,生产效率提高了6900多倍,通过加热、烫压使上下铝板和中空铝芯牢固的粘合在一起。本粘合过程没有任何污染,完全复合环保要求;通过PLC控制程序,使高分子胶粘剂或水性高强粘合剂按设计的线速度均匀的与上下铝板复合在一起,保证了高分子胶粘剂或高分子水性高强粘合剂的均匀一致性,产品的质量有统一的标准,产品质量大大提升;自动化设备把固态的高分子胶粘剂或水性高强粘合剂和上、下铝板、中空铝芯复合在一起,通过加热、烫压使上下铝板和铝芯牢固的粘合在一起;粘合过程复合压力的大小可以控制调节;复合压力大小均匀,标准统一,且覆膜机覆膜,覆膜速度均匀,高效快捷,不产生气泡。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 全自动中空铝板生产线

- 一种全自动铝板压型生产线