焊缝切割机器和用于切割焊缝的方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及一种特别适用于切割钢轨焊缝的焊缝切割机器,该焊缝切割机器包括第一切割爪部和第二切割爪部,具有固定地附接至其的所述第二切割爪部的基架,动力单元和传动机构;其中所述动力单元连接至所述传动机构以使所述第一切割爪部,和其中连接构件布置成允许所述第一切割爪部以引导方式相对于所述第二切割爪部移动。

背景技术

在铁路施工和甚至维修时,将钢轨部分焊接在一起,使得其成为固有焊接构造。当进行焊接时,焊接点突出于钢轨表面之外。焊缝接头的本多于部分包括一些焊渣,为部分地移除焊渣并且还为使表面平滑,焊缝接头的突出部分以专用切割机器进行切割。其它选项也为可用的,诸如磨削,但是非常耗时,因此焊缝切割机器已越来越多地应用。根据GB456326,已知的是一种老式焊缝切割机器,其具有呈现出许多缺点的设计,例如无法递送足够的力。

现今的焊缝切割机器复杂而笨重,例如,如根据US4175897、GB2316349和EP0119820已知的。一个原因为,已知机器大多利用液压装置来驱动爪,该爪切割焊缝线的多余部分。液压装置具有一些缺点,其中液压油是一个环境问题并且其还使得焊缝切割机器为笨重的。因此,已知焊缝切割机器一般太重而不适合单人操作。

另外,已知焊缝切割机器利用切割爪,该切割爪较为昂贵并且更换也较复杂。

发明内容

本发明的目标是,通过提供一种改善焊缝切割机器以及一种用于切割焊缝的改善方法而提供对于上文所述及问题的解决方案。

根据本发明的目标通过根据权利要求1所述的焊缝切割机器来实现。该目标还通过根据权利要求12所述的方法来实现。本发明的优选实施例由从属权利要求限定。

根据本发明,提供了一种焊缝切割机器,该焊缝切割机器相比于现有技术机器为大体较轻的,从而允许单人来携带该机器。另外,本发明在基本原理上可完全地利用切割爪的机械驱动,该机械驱动相比于现有技术机器提供了环境优点。

根据本发明的另一个方面,通过向此类焊缝切割爪提供改善设计以及改善方法,提供了一种关于切割爪的解决方案,该切割爪相比于现有技术可提供更成本有效的解决方案。

附图说明

本发明将参考附图在下文更详细地描述,附图出于例示的目的示出了本发明的实施例。

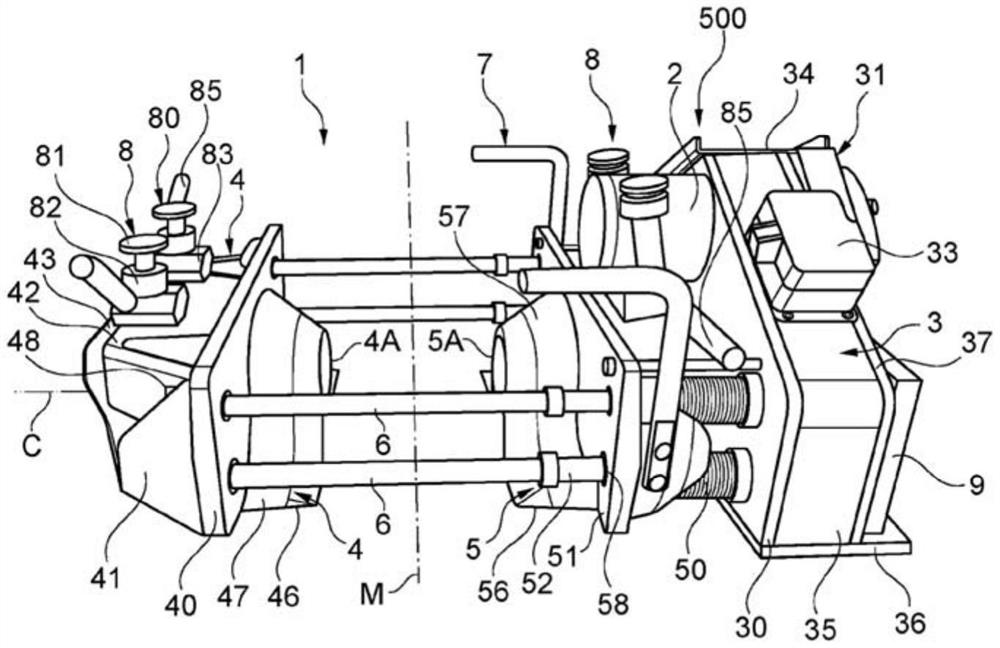

图1示出了机器的一个优选实施例的透视图,该机器结合本发明可一起用于切割与钢轨施工相关的焊缝;

图2示出了机器的一个优选实施例的传动件的第一部分的一个优选实施例的透视图,该机器可与本发明一起使用;

图3和图4示出了机器的一个优选实施例的传动件的第二部分的一个优选实施例的透视图,该机器可与本发明一起使用;和

图5示出了可调整引导布置的一个优选实施例的示意性侧视图,该可调整引导布置可与本发明一起使用;

图6根据本发明示出了磨损部段的一个优选实施例的正视图;和

图7示出了沿着图6中A-A的剖视图;和

图8根据本发明示出了修改的示意性透视图。

具体实施方式

本发明涉及一种包括切割爪部4,5的焊缝切割机器1,该机器相比于已知机器可为较轻的。在图1中,示出了可结合本发明一起使用的示例性焊接机器1的透视图;在图2中,示出了示例性传动机构3的传出部分32的透视图。

在根据本发明的优选焊缝切割机器1中,较小高速电动机2操作适应于提供期望传动的传动机构3。本传动机构3包括两个部分。另一方面,行星齿轮31(优选地包括图3和图4所示的布置)通过电机2的输出轴312来驱动,并且链/轮机构32(参见图2)通过行星齿轮31的输出342来驱动。两个切割爪部4,5(第一4和第二5)在具有中心平面M的间隙的每一侧上对准,中心平面M相对于爪部4,5的相对移动方向横向地延伸,该移动与钢轨部分的延伸部C相同,机器在延伸部C处使用。

至少一个切割爪部4,5通过驱动杆6可移动地设置,驱动杆6例如具有相对于第二固定爪部5可移动的第一切割爪部4。第一切割爪部4包括具有横向可移动支撑板40的可移动支撑本体40,41,42,43,横向可移动支撑板40具有与横向支撑板中的通孔49一致地附接于背侧上的第一组固定螺纹衬套48。每个螺纹衬套48在驱动杆6的第一端部62处与第一螺纹63进行交互。多个(优选地,四个)驱动杆6平行地布置。

链/轮机构为优选划分传动装置32,以用于划分减速齿轮31(优选地居中定位)的输出扭矩来同步地驱动至少两个杆6,其中至少两个杆6沿着中心线C平行地延伸并且定位成距中心线C等距。对技术人员显而易见的是,各种传动件(例如,嵌齿轮传动装置、皮带传动件等)可用于实现基本相同功能,但链/轮机构可提供额外优点。

第二爪部5相对于基架500固定,包括固定支撑本体,该固定支撑本体优选地具有与第一爪部4的支撑本体相同的设计,例如包括横向固定支撑板51。驱动杆6在固定爪部5的固定横向支撑板51中沿着机器通孔58延伸,还延伸通过距离50,并且然后与第二端部部分60一起延伸至传动机构3中。第二组固定螺纹衬套52附接至第二爪部5的横向支撑板51。固定螺纹衬套52与第二螺纹64进行交互,第二螺纹64位于距第一螺纹63的一定距离处,其中螺纹63,64的方向彼此相对。因此,在驱动杆6旋转时,驱动杆6将相对于第二爪部5的固定横向支撑板51在期望方向上移动,并且同时还迫使第一切割爪部4在相同方向上移动,从而根据旋转方向而增大或减小间隙。

基架500还包括传动机构3的固定外壳30,35,36,37,即,第二支撑本体和固定外壳30,35,36,37彼此固定地附接。在链/轮机构32的外壳内侧,存在接合每个驱动杆6的第二端部部分60的四个驱动构件61,驱动杆6布置成优选地通过锁形件65(例如,六边形互相配合件)将扭矩从链/轮机构32传递至驱动杆6。

行星齿轮31的输出轴319沿着中心平面(包括钢轨的预期延伸线C)定位于链/轮机构32的固定外壳30,35,37内。固定外壳30,35,37布置有第一横向壁30,第一横向壁30向传动机构3的轴承/部分提供支撑,例如向电机2提供第一支撑结构301,第一支撑结构301附接至第一横向壁30的内侧。另外,存在多个第二支撑结构302,第二支撑结构302各自向驱动杆6的驱动构件61提供支撑。

驱动构件61优选地允许杆6在其内前后滑动,该滑动优选地通过利用驱动构件61来实现,驱动构件61包括较硬材料(例如,钢,其还优选地为可焊接的)的外部分61B和较软材料(例如,黄铜)的内部分61A,从而允许锁形件,允许高强度(例如,钢)链轮326焊接于驱动构件61的外周边上。

行星齿轮31的输出342驱动具有例如通过花键固定至其的两个中心链轮320的轴319(参见图8)。中心链轮320A,320B各自驱动一个第一链321。一个第一链321A通过第一中心链轮320A来驱动,第一中心链轮320A在外壳30,35,37的第一侧处驱动第一输出链轮610。第二中心链轮320B驱动第二个第一链321B,第二个第一链321B在外壳325的相对侧处驱动第二输出链轮610。该设计相对于竖直中心平面为对称的,这提供了均衡反作用力。下文将仅描述一侧。输出链轮610驱动了驱动杆6的一者,并且还驱动了同轴传递链轮630,同轴传递链轮630也固定至驱动构件61。传递链轮630继而经由第二链323而驱动第二输出链轮631。第二输出链轮631在该侧上附接至第二驱动杆6的驱动构件61。因此,链/轮机构32可将输出旋钮扭矩传递至(扭矩传送)驱动构件61,驱动构件61连接至第二端部60,从而使驱动杆6同步地旋转并且形成可移动爪部4的线性运动(部分地通过驱动杆6自身的移动,经由固定螺纹衬套52,和部分地通过可移动爪部4的移动,经由衬套48)。

在图3和图4中,更详细地示出了行星齿轮31的设计。电机2和行星齿轮31附接至固定外壳30,35,37的相对侧。优选地,行星齿轮31附接至外壳的外侧板37的外侧,然而电机2附接至横向内壁30的外侧。因此,电机2的输出轴312将穿过外壳,优选地穿过输出轴319的中心通路313,输出轴319承载两个中心链轮320。

在电机输出轴312的外端部处,存在形成太阳轮314的凹痕,该凹痕啮合行星组件350的行星轮351的内侧处的凹痕353。行星组件350包括三个圆形行星轮351,三个圆形行星轮351对称地附接至行星载体352,行星载体352具有中心套环354,中心套环354提供支撑/轴承(未示出)。因此,行星载体352可与行星轮351一起旋转。行星轮351在其外侧啮合固定环形轮(未示出)的凹痕,并且还啮合可旋转环形轮340的凹痕341。可旋转环形轮340经由凹痕342在其内周边处非可旋转地附接至承载两个中心链轮320的轴319(参见图8),并且从而驱动链/轮机构32。

在该优选实施例中,行星齿轮为谐波齿轮(即,可旋转环形轮340),并且固定环形轮具有不同数量的凹痕(例如,分别为51个和48个),这提供了从电机轴312至可旋转环形轮340的旋转速度的急剧减小。在一个示例性实施例中,电机轴312的凹痕314的数量为6个,并且每个行星轮(3件)具有22个凹痕。结合固定的具有48个凹痕的环形轮(第一外环形物)和具有51个凹痕的可旋转环形轮340(第二外环形物),将实现1:153的齿轮比,即,当太阳轮314转动9圈时,每个行星轮转动一圈(360度)并且从而将可旋转外环形物驱动1/17圈。

根据传动机构3和其(优选地,谐波类)行星齿轮31和链/轮机构32的组合,向驱动杆6提供了可靠且紧凑的扭矩传递/旋转运动。

电动机2的使用还可提供这样的优点:对于驱动杆6自动地产生自适应扭矩/速度;阻力越高,至驱动杆6的所传送速度越低,即当阻力增加时,转速减小并且电机2的扭矩增大,从而影响移动爪4的力增大。优选地,使用外部电动机2,其可提供相比于传统电机的较大扭矩。

此外,示出了,存在一种固定焊缝切割机器1的基本部分的基架500;固定支撑结构包括横向支撑板51、电动机2、链/轮齿轮32的固定外壳30,35,37、行星齿轮31和其它部分,这些部分需至少在一个方向上相对于第二爪部5进行固定。此外,基架500还具有附接至其的柄部7,以便于携带和提升焊缝切割机器1。在链/轮齿轮外壳的外板37的外侧处,存在可伸展保护装置9,可伸展保护装置9具有保护板90(在外端部)和弹性可伸展橡胶膜91(包封一定空间)。本保护装置9允许驱动杆6移出固定外壳30/35/37并且防止污垢和灰尘进入该空间中。

此外,如图5示意性地所示,可存在布置于每个爪部4,5处的可调整引导构件8。存在布置于爪部4,5的每一者处的两个此类可调整引导构件8。每个可调整引导构件8包括可调整杆81,优选地螺纹杆810,可调整杆81穿过可枢转本体83中的通路。可调整杆81具有可调整邻接构件82,优选地为螺母形式,可调整邻接构件82与可枢转本体83进行交互。在可调整构件81的下端部处,附接有引导构件86(使其和杆为L形),该引导构件86旨在允许抓持于钢轨600的头部下方,以保障焊缝切割机器1在切割过程期间沿着钢轨来适当地引导。每个可调整杆81可优选地通过每个杆81的顶部处的轮构件87而旋转90度,使得引导构件86可移至和移离钢轨头部下方(参见图5的左手视图)并且平行于钢轨(参见图5的左手视图)的位置以不抓持于钢轨600下方。与引导构件86的邻接侧860进行交互的邻接爪表面400有助于正确定位。此外,每个可枢转本体83布置有柄部84,85。通过使柄部84,85从活动位置(active position)(参见图1的柄部85的位置)枢转至非活动位置(inactive position)(参见柄部84的位置),具有引导构件86的可调整构件81将从抓持位置移动至未抓持位置,这通过具有可枢转本体83在每个爪4,5的上接触表面420和每个可调整邻接构件82的下接触表面820之间的凸轮动作(即,活动位置的横截面量度Y1大于非活动位置的横截面量度Y2)来实现。根据这种布置,焊缝切割机器1可容易地安装至钢轨600和从其拆卸以执行切割操作。

在操作中,焊缝切割机器1运送至两个钢轨部分之间的待切割的焊缝。该运送可通过用手(握持柄部7)携带焊缝切割机器1来执行。保护板36可布置于齿轮外壳30,35,37的底部处,以允许焊缝切割机器放置于不平整地面上而无引起损坏的风险。焊缝切割机器1然后提升至钢轨上(未示出),该钢轨具有待切割的焊缝。柄部84,85然后处于无效模式,并且引导构件86与钢轨600平行。焊缝切割机器1定位成使得焊缝位于两个爪部4,5之间的间隙中,并且优选地使得焊缝靠近于固定爪部5。钢轨将装配至爪部4,5的间隙4A,5B中,并且还装配于外壳30,35,37的间隙38中,间隙38具有带至U形的形式。

可单独地携带的电池(未示出)位于电池保持器34中,优选地位于外壳30,35,37的顶部上。电池将动力提供至电动机2以及控制单元33,控制单元33例如附接至外壳30,35,37的上侧。另外,调整构件8通过首先转动轮构件87以使引导构件86转动和此后将柄部84,85枢转至活动位置(即,通过向下枢转)来激活。现在,可调整邻接构件82转动,直至引导构件86接触并主持于钢轨头部下方。

在下一阶段,可调整邻接构件82转动以在切割期间获得期望游隙,例如约1mm,并且然后将可调整杆81向下推动以再次接触可枢转本体83上的下接触表面820。因此,引导构件86现已定位至钢轨600的头部下方的期望引导位置。因此,钢轨的表面和引导构件86之间的适当净空(例如,约一毫米)通过调整该调整构件86来提供。现在,焊缝切割机器1准备进行操作。一旦机器启动,则电动机2开始旋转,其中该旋转将首先传送至行星齿轮31并且然后传送至链/轮齿轮32以使驱动杆6旋转,由此可移动爪部4将开始移动朝向待切割的焊缝。优选地,利用谐波行星齿轮,该谐波行星齿轮提供了至少1:100的齿轮比;并且电动机2以至少3000rpm旋转,优选地约4000rpm至6000rpm。当无阻力时,电动机2在第一阶段将使可移动爪部4快速地移动;并且当爪前部46遇到焊缝时,一旦受阻,则使其更缓慢地移动;此后,两个爪前部46,56将朝向彼此移动以切割焊缝,当两个爪前部46,56彼此相遇时,该切割得以实现。

此后,焊缝切割机器通过使柄部84,85枢转而容易地拆卸,使得引导构件86脱离与钢轨头部的接触。然后,轮构件87可容易地转动以将引导构件86定位成与导轨600平行,由此机器1从钢轨自由地提升。

机器1的上述例示解决方案意指,爪部4,5可沿着导轨表面以较小力相对快速地移动朝向焊接点,并且只要可移动爪4(具有从另一侧接合的牢固爪)啮合焊缝接头,速度将降低,并且扭矩/力将增大并且适应需求。由功能良好的样机所产生的最大动力为10吨以上,优选地12吨以上。根据该构造,相比于重量约50kg的已知液压机器,可获得具有约一半重量(约25kg)的机器1。

如图1所示,切割爪4,5可分别划分成磨损部段56,46和支撑部段57,47。根据这种划分,可得到一些优点。首先,较轻和较不昂贵材料可用于支撑部段57,47,即,使机器整体的重量较轻。其次,磨损部段56,46和支撑部段57,47之间的联接表面可设计成使得在它们之间发生热膨胀,从而意味着磨损部段56,46可以优化材料制成,而无在关于热膨胀差异的任何妥协需求,这在已知焊缝切割机器中是一个问题,即,高速切割可导致热裂纹。第三,可获得较廉价磨损部段,因为易更换磨损部分的材料的种类和数量可关于此类切割进行优化。此外,根据一个优选实施例,磨损构件和基部部分之间的联接表面(未示出)可设计成使得可极其快速地和容易地进行改变,仅通过形状配合,也就是说,无需要螺旋接头,这样消除了磨损部分的耗时释放和固定的需求。

在图6和图7中,根据本发明示出了磨损部段46的一个优选实施例。如图6所示,磨损部段的宽度W为较小的,即在10mm至40mm,更优选25mm至30mm的范围内。

对于技术人员显而易见的是,新型切割爪4,5(分别地划分成磨损部段56,46和支撑部段57,47)还可与其它类型的焊缝切割机器一起使用,即替代均质爪。另外,用于将机器1固定在钢轨上的可调整紧固装置8(包括易于操作的枢转机构83,枢转机构83允许机器1的简单且安全锁定和卸载)当然也可与其它焊缝切割机器一起使用。

在图8中,根据本发明示出了改善传动布置的示意性透视图。相比于本发明的上文所描述实施例,主要差异在于,本实施例中的杆6不旋转,而为静止的。作为将杆6保持静止的示例性解决方案,图8示出了锁定构件67的使用,锁定构件67装配至每对杆6的端部部分60。因此,在右手成对的杆6处,存在一个锁定构件67和精确相同类型的第二锁定构件67,第二锁定构件67锁定左手成对的杆6。锁定功能通过杆6的每个杆端部60之间具有形状拟合来实现,该形状拟合具有与实体锁定构件67相应的形状(凸状/凹状,反之亦然),例如六边形。因此,每个锁定构件67具有与成对杆6的每一者的端部部分60相互配合的第一和第二锁定构件67A,67B。在锁定构件67a、67b之间,存在将构件67A,67B保持于固定位置的实体本体67B。因此,锁定构件67保障了,不旋转对于杆6的任一者为可能的。

另外,如上文所呈现,杆布置有驱动螺纹64,以用于传递切割爪部4,5之一的移动。在本实施例中,其将为将沿着杆6移动的第二切割爪部5。这种移动通过使驱动构件620旋转来实现,驱动构件620通过轴承(未示出)固定地位于第二切割爪部5内。驱动构件620优选地以与杆6的材料不同种类的材料制成,例如黄铜,以提供低摩擦,但对于技术人员明显的是,该不同种类的材料通过利用适当润滑可用于驱动构件620(例如,也为相同材料)以满足期望基本功能。通过将黄铜用于驱动构件620,润滑可消除,这在一些方面为优点。驱动构件620可通过各种适当传动机构来驱动。

如上文已描述,优选传动机构可为链齿轮320,321,323,以传送中心输出轮320的扭矩和旋转。如图8中所指示,中心驱动轮320通过花键安装于输出轴319上,以传送减速齿轮31的输出的扭矩/旋转。两个等同链轮320A,320B各自驱动一个链321A,321B,链321A,321B继而驱动一个等同链轮610,链轮610各自固定地附接至每对杆6的第一杆6上的第一驱动构件620。此后,扭矩/旋转通过第二链323还传送至每对杆6的第二杆6。与输入轮610平行的第三链轮630附接至第一驱动构件620。每个第二链323连接至第三链轮630,并且还连接至第四链轮631,第四链轮631固定地附接至第二驱动件621。因此,存在各自同步地旋转的四个驱动构件620,612。因此,根据本发明,杆6将通过使驱动构件620,621旋转而前后滑动,从而增大和减小爪部4,5之间的间隙。在本实施例中,第一爪部4通过固定螺纹63在一个端部固定地附接至杆6,该端部与具有锁定部件67的端部相对。螺母可通过旋拧至螺纹63上而将第二爪部5夹持紧密接触杆6上的支撑套环66。因此,第一爪部4牢固地固定并连接至杆6的一个端部。

本发明不受上文所呈现实施例限制,而是可在多个方面进行改变,而不脱离本发明的基本原理。例如,明显的是,替代使用独立轴319,轴319可与行星齿轮31和/或驱动轮320集成在一起。此外,如果使用嵌齿轮替代链传动件,那么单一传出构件320可足够。据预见,上文所描述的一些方面通过一个或多个分案申请可为其自己保护的对象,例如,独立磨损部分的使用,该独立磨损部分可不限于根据本发明的焊缝切割机器,而是还可用于其它类型的焊缝切割机器。

- 焊缝切割机器和用于切割焊缝的方法

- 用于焊缝检测的爬壁机器人的视觉导航系统及焊缝的焊接定位方法及焊缝偏移量获取方法