一种重型PCB板输送平台

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于PCB板输送领域,尤其是涉及一种重型PCB板输送平台。

背景技术

在现有应用的PCB板皮带输送轨道中,常用皮带进行传动,平皮带属于摩擦传动,在传动过程中容易打滑,导致传动效率低、传送精度低,并且不适用于刚性负载,只能传送一些质量较轻的物体,进行射线检测时不能准确的在合适的位置暂停。

发明内容

有鉴于此,本发明旨在提出一种重型PCB板输送平台,以较高精度的同步带传送PCB板,且结合限位组件的限位杆限制PCB板在合适的位置停顿,从而保证PCB板能够完整的被射线源的光线照射到,保证检测的完整性。

为达到上述目的,本发明的技术方案是这样实现的:

一种重型PCB板输送平台,包括互相平行设置并同步运行的同步带轨道组件一和同步带轨道组件二;所述同步带轨道组件一和同步带轨道组件二均设置有限位组件,所述同步带轨道组件一的限位组件和同步带轨道组件二的限位组件相互对称配合设置,所述限位组件包括气缸、推动杆和限位杆,所述推动杆一端与气缸活塞杆端部铰接,所述推动杆另一端与限位杆铰接。

进一步的,所述同步带轨道组件一包括固定座一、所述同步带轨道组件二包括固定座二,所述同步带轨道组件一靠近同步带轨道组件二一侧设置有调宽板,所述调宽板与固定座二均在内侧对称设置有传动部件;

所述固定座一与固定座二通过导向轴连接,所述导向轴中部穿过调宽板,所述调宽板固接直线轴承与导向轴配合;

所述固定座一与固定座二之间还设置有螺杆,所述螺杆中部穿过调宽板,所述调宽板上设置有与螺杆配合的螺母,所述螺杆穿过固定座一与动力元件连接。

进一步的,所述传送部件包括第一同步带轮、第一惰轮、第二惰轮、第一涨紧轮和绕在第一同步带轮、第一惰轮、第二惰轮、第一涨紧轮外侧的同步带;第一同步带轮设置于传送部件的一端,所述第一涨紧轮设置于传送部件的另一端,所述第一同步带轮与第一涨紧轮之间设置第一惰轮和第二惰轮;

所述第一同步带轮的轮轴外侧一端固接有减速机,所述减速机一远离第一同步带轮一端固接有电机一。

进一步的,所述传送部件还设置有L型推板、调节螺栓,所述第一涨紧轮轮轴向外伸出横向设置的长圆孔与L型推板靠近第一涨紧轮的底面固接,所述L型推板在垂直于底面的竖面上固接调节螺栓,所述调节螺栓穿过与L型推板竖面平行且有一定距离的竖板,所述竖板设有与调节螺栓配合拧接的螺栓孔。

进一步的,所述导向轴设置有两个,分别位于临近固定座一两端的位置;

所述螺杆设置有两个,靠近第一同步带轮为第一螺杆,远离第一同步带轮为第二螺杆,一对螺杆设置于一对导向轴内侧且临近固定座一两端的位置。

进一步的,所述动力元件包括第一驱动轮、第二驱动轮、皮带、第二涨紧轮、电机二、联轴器,所述固定座一对应一对螺杆设置螺杆固定座,所述第一螺杆在设有螺杆固定座的一端通过联轴器与电机二连接,所述第一螺杆在连轴器与螺杆固定座之间设置第一驱动轮;

所述第二螺杆对应第一驱动轮的位置设置第二驱动轮,所述第一驱动轮与第二驱动轮外侧绕有皮带,所述皮带在第一驱动轮与第二驱动轮之间的位置设置第二涨紧轮;

所述第一螺杆与第二螺杆均通过轴承和C型扣环安装在固定座二上。

进一步的,所述动力元件还包括手柄,所述的第二螺杆一端伸出固定座二与手柄固接。

进一步的,所述调宽板和固定座二上端面均固接用于限制PCB板向两侧滑动的限位板,所述限位板对应限位杆设置有让空位,所述气缸靠近让空位一端上侧固接横板,所述横板下表面设置与限位杆配合的滑轨。

进一步的,所述调宽板与固定座二均在临近两端的上侧设置对射传感器一;

所述调宽板上设置有两个限位组件,所述固定座二对应调宽板上的两个限位组件对称设置另外两个限位组件,所述限位杆可与PCB板端部贴合限制PCB板移动。

所述调宽板与固定座二均在限位组件远离对射传感器一的一侧设置对射传感器二,所述调宽板与固定座二同一端的对射传感器二配合获取PCB板到位信号。

相对于现有技术,本发明所述的一种重型PCB板输送平台具有以下优势:

(1)本发明所述的同步带传送PCB板,且结合限位组件的限位杆限制PCB板在合适的位置停顿,从而保证PCB板能够完整的被射线源的光线照射到,保证检测的完整性。

(2)本发明所述的所述第一惰轮222和第二惰轮223用于承重,可以传送重型的PCB板,保持传动的平稳性,同时PCB板传送到中部通过射线源与平板探测器进行检测时,第一惰轮222和第二惰轮223可保持PCB板的水平状态,进而保证检测的准确度。

(3)本发明所述的调宽板可通过两个螺杆的平衡推动调节,调整出适合不同宽度的PCB板的传送空间,实用型强。

(4)本发明所述的对射传感器一与对射传感器二高效的传输PCB板进入平台的方向以及驱动限位组件,配合灵活,从而保证PCB板准确的停留在射线源下进行检测。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

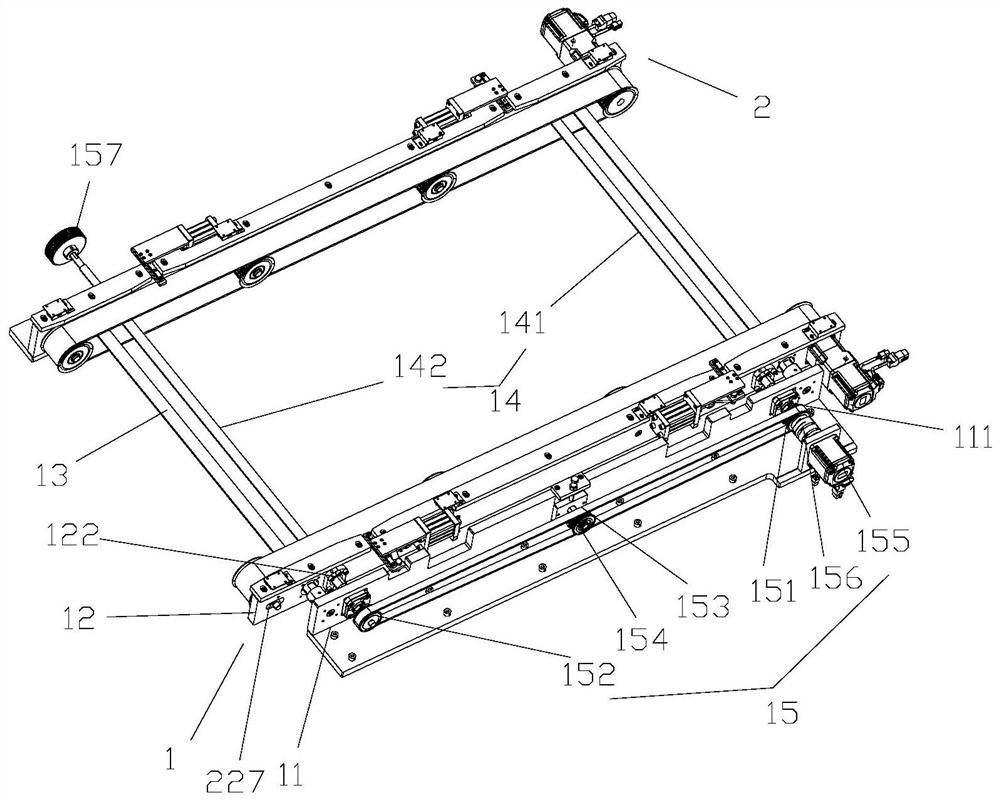

图1为本发明实施例所述的一种重型PCB板输送平台在同步带轨道组件一侧结构图;

图2为本发明实施例所述的一种重型PCB板输送平台在同步带轨道组件二侧结构图。

附图标记说明:

1-同步带轨道组件一;11-固定座一;111-螺杆固定座;12-调宽板;121-直线轴承;122-螺母;13-导向轴;14-螺杆;141-第一螺杆;142-第二螺杆;15-动力元件;151-第一驱动轮;152-第二驱动轮;153-皮带;154-第二涨紧轮;155-电机二;156-联轴器;157-手柄;2-同步带轨道组件二;21-固定座二;22-传送部件;221-第一同步带轮;222-第一惰轮;223-第二惰轮;224-第一涨紧轮;225-L型推板;226-调节螺栓;227-长圆孔;228-同步带;23-减速机一;24-电机一;25-限位板;26-对射传感器一;27-对射传感器二;3-限位组件;31-气缸;311-横板;312-滑轨;32-推动杆;33-限位杆。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面将参考附图并结合实施例来详细说明本发明。

如图1、图2所示,一种重型PCB板输送平台,包括互相平行设置并同步运行的同步带轨道组件一1和同步带轨道组件二2;所述同步带轨道组件一1和同步带轨道组件二2均设置有限位组件3,所述同步带轨道组件一1的限位组件和同步带轨道组件二2的限位组件相互对称配合设置,所述限位组件包括气缸31和推动杆32、限位杆33,所述推动杆32一端与气缸活塞杆端部铰接,所述推动杆32另一端与限位杆33铰接。

平台上侧还设置有用于检测PCB板的射线源和设置于平台下侧,与PCB板对应用于检测PCB板是否合格的平板探测器,所述PCB板在输送平台上传送,经过射线源与平板检测器之间要进行停顿检测,所述平台通过同步带传送PCB板,且结合限位组件3的限位杆33限制PCB板在合适的位置停顿,保证PCB板能够完整的被射线源的光线照射到,保证检测的完整性。

如图1、图2所示,所述同步带轨道组件一1包括固定座一11、所述同步带轨道组件二2包括固定座二21,所述同步带轨道组件一1靠近同步带轨道组件二2一侧设置有调宽板12,所述调宽板12与固定座二21均在内侧对称设置有传动部件22;

所述固定座一11与固定座二21通过导向轴13连接,所述导向轴13中部穿过调宽板12,所述调宽板12固接直线轴承121与导向轴13配合;

所述固定座一11与固定座二21之间还设置有螺杆14,所述螺杆14中部穿过调宽板12,所述调宽板12上设置有与螺杆配合的螺母122,所述螺杆14穿过固定座一与动力元件15连接。

所述传动部件22用于传送PCB板,所述螺杆14转动可以驱动调宽板12来调整两个传送部件之间的距离以适应不同的PCB板尺寸。

如图1、图2所示,所述传送部件22包括第一同步带轮221、第一惰轮222、第二惰轮223、第一涨紧轮224和绕在第一同步带轮、第一惰轮、第二惰轮、第一涨紧轮外侧的同步带228;第一同步带轮221设置于传送部件22的一端,所述第一涨紧轮224设置于传送部件22的另一端,所述第一同步带轮221与第一涨紧轮224之间设置第一惰轮222和第二惰轮223;

所述第一同步带轮的轮轴外侧一端固接有减速机23,所述减速机一23远离第一同步带轮221一端固接有电机一24。

所述第一惰轮222和第二惰轮223用于承重,可以传送更重的PCB板,保持传动的平稳性,同时PCB板传送到中部通过射线源与平板探测器进行检测时,第一惰轮222和第二惰轮223可保证PCB板的水平。

利用同步带228的啮齿传动,可以负载物体的重量范围更大,且传送效率提高,传动精度增高,降低故障率,安全可靠。

如图1、图2所示,所述传送部件22还设置有L型推板225、调节螺栓226,所述第一涨紧轮224轮轴向外伸出横向设置的长圆孔227与L型推板225靠近第一涨紧轮的底面固接,所述L型推板在垂直于底面的竖面上固接调节螺栓226,所述调节螺栓226穿过与L型推板竖面平行且有一定距离的竖板227,所述竖板227设有与调节螺栓226配合拧接的螺栓孔。

通过调节螺栓226即可推动第一涨紧轮的轮轴,从而放松和涨紧同步带。

如图1、图2所示,所述导向轴13设置有两个,分别位于临近固定座一11两端的位置;

所述螺杆14设置有两个,靠近第一同步带轮221为第一螺杆141,远离第一同步带轮221为第二螺杆142,一对螺杆设置于一对导向轴13内侧且临近固定座一11两端的位置。

导向轴设置一对保证传送平台的稳定性,螺杆设置一对保证调宽板推动的平稳性。

如图1、图2所示,所述动力元件15包括第一驱动轮151、第二驱动轮152、皮带153、第二涨紧轮154、电机二155、联轴器156,所述固定座一11对应一对螺杆14设置螺杆固定座111,所述第一螺杆141在设有螺杆固定座111的一端通过联轴器156与电机二155连接,所述第一螺杆141在连轴器与螺杆固定座之间设置第一驱动轮151;

所述第二螺杆142对应第一驱动轮151的位置设置第二驱动轮152,所述第一驱动轮151与第二驱动轮152外侧绕有皮带153,所述皮带153在第一驱动轮与第二驱动轮之间的位置设置第二涨紧轮154;

所述第一螺杆141与第二螺杆142均通过轴承和C型扣环安装在固定座二上。

所述螺杆支撑座为现有技术,包括有轴承、间隔环、固定螺帽、防松螺丝。

所述第二涨紧轮的涨紧方式与第一涨紧轮的涨紧方式相同,通过推动螺栓与固定座二上设置的与推动螺栓配合的螺栓孔相配合,推动第二涨紧轮的轮轴从而拉紧皮带,所述第二涨紧轮可在固定座二上沿推动螺栓轴向移动。

如图1、图2所示,所述动力元件15还包括手柄157,所述的第二螺杆一端伸出固定座二与手柄157固接。

既可以通过电机二带动第一螺杆转动,第一螺杆通过动力元件带动第二螺杆运动,也可以通过手柄驱动第二螺杆转动,第二螺杆通过动力元件带动第一螺杆转动;

两种驱动方式均可使第一螺杆与第二螺杆配合调节调宽板的位置,从而调节两个同步带之间的宽度,适应更多类型的PCB板。

如图1、图2所示,所述调宽板12和固定座二21上端面均固接用于限制PCB板向两侧滑动的限位板25,所述限位板25对应限位杆33设置有让空位,所述气缸31靠近让空位一端上侧固接横板311,所述横板下表面设置与限位杆33配合的滑轨312。

所述限位板25可以限制PCB板沿同步带移动的方向移动,通过限位杆33与滑轨312配合使限位组件3移动更加稳定。

如图1、图2所示,所述调宽板12与固定座二21均在临近两端的上侧设置对射传感器一26;

所述调宽板12与固定座二21的同一端分别固定一个射传感器一的接收端和发射端,配合获取PCB板从从哪一端进入的信号。

所述调宽板12上设置有两个限位组件,所述固定座二对应调宽板12上的两个限位组件3对称设置另外两个限位组件3,所述限位杆可与PCB板端部贴合限制PCB板移动。

所述调宽板12与固定座二21均在限位组件3远离对射传感器一26的一侧设置对射传感器二27,所述调宽板12与固定座二21同一端的对射传感器二配合获取PCB板到位信号。

工作过程:

所述射线源照射PCB板,通过平板检测器检测PCB板的质量。

所述电机一可以正反转,PCB板在同步带上两个方向均可进入传送平台,所述对射传感器一26可以感觉到PCB板在哪个方向进入,此时靠近PCB板进入一侧的对射传感器二关闭,远离PCB板进入一侧的对射传感器二在感觉到PCB板时,控制电机一转动一定的圈数,同步带带动PCB板运动一段到达射线源下方合适的检测位;

同时远离PCB板进入一侧的对射传感器二在感觉到PCB板时,也给远离PCB板进入一侧的一对限位组件3发送信号,气缸31活塞杆拉回,限位杆33推出,限制PCB板在正确的检测位置,防止PCB板因为惯性等原因向前运动过多,超出射线源照射的区域。

所述电机二转动或者手柄转动,带动皮带转动,皮带带动丝杠转动,驱动调宽板移动,根据PCB板的最大尺寸来确定两个同步带之间的距离。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种重型PCB板输送平台

- 一种重型PCB板输送平台