一种锌合金皮带扣生产装置及排渣分离方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及皮带扣领域,尤其涉及一种锌合金皮带扣生产装置及排渣分离方法。

背景技术

随着生活水平的日益提高,锌合金皮带扣铸件在生产中,具有以下特殊的结构:1.铸件在其产品部的底部有小排渣;2.铸件的大排渣呈上下两层结构且产品部为中空结构;3.铸件的产品部带有凸起的脚;4.产品部分布于浇料口的左右两侧且接近浇料口。故长期以来,只能依靠人工手工生产,将皮带扣铸件上的排渣分离,然而,小排渣和大排渣与铸件的连接的强度不同,铸件分离时,采用人工的劳动强度非常大,浪费了人力物力,且容易污染环境,生产效率低。

参考图9和图10,为铸件6的结构示意图,铸件6在模具成型后,包括设于中部向上凸起的分流嘴61、设于分流嘴61两侧的流道62、连接于流道62的浇料口63、连接于浇料口63的皮带扣产品部64、连接于皮带扣产品部64侧沿的大排渣65、连接于产品部底部的小排渣66。

发明内容

因此,针对上述的问题,本发明提出一种锌合金皮带扣生产装置。其解决了皮带扣生产效率低的技术问题。

为实现上述目的,本发明采用了以下技术方案:

一种锌合金皮带扣生产装置,包括机架,所述机架上设有分离机构,所述分离机构包括可升降地设于机架上的超声波换能器和振动头、连接于超声波换能器的超声波发生器、驱动超声波换能器和振动头升降的第一升降机构、设于机架上的安装座,所述超声波换能器连接于振动头,所述超声波换能器为倒喇叭型,振动头设于安装座上方,所述安装座上设有靠模,所述靠模上设有至少一个第一振动板和至少一个第二振动板,所述第一振动板和第二振动板的下方分别安装有弹性材料,所述第一振动板下的弹性材料的弹性模量大于第二振动板下的弹性材料的弹性模量。

进一步的:

所述机架上设有夹取机构,所述夹取机构包括水平地设于机架上的滑轨、至少一个可滑动地设于滑轨上的滑块、驱动传动滑块滑动的驱动机构、设于滑块上的第二升降机构、可升降地设于第二升降机构的升降座、设于升降座上的夹紧装置,所述夹紧装置可移动至安装座上方。

所述滑轨位于分离机构的一侧,所述升降座为L型结构。

所述机架上设有输送机构,所述输送机构上设有铸件定位机构,所述定位机构包括两个对称地设于机架上的第一伸缩气缸、设于两个第一伸缩气缸的摆正板,两个所述摆正板之间形成一摆正区,所述定位机构包括设于机架上的铸件到位感应器,所述定位机构包括设于机架上的第二伸缩气缸、连接于第二伸缩气缸的挡板,所述挡板可抵靠于输送机构的端部,所述挡板可沿输送方向移动。

所述第一振动板下方的弹性材料为硬弹簧,所述第一振动板数量为一个,所述第一振动板设于靠模的中部,所述第二振动板的弹性材料为软弹簧,所述第二振动板的数量为两个,所述第二振动板设于靠模两侧。

所述安装座上设有至少一个产品掉落口,所述安装座下方设有排渣机构,所述排渣机构包括倾斜地设于机架上的导料板,所述导料板的顶端为进料端,所述导料板的底端为出料端,所述导料板上设有至少一个振动装置,所述导料板上设有至少一个漏料槽,所述漏料槽上靠近出料端的边缘连接一反向斜坡,所述反向斜坡朝进料端的方向向下倾斜,所述机架上位于漏料槽下方设有至少一个排渣框;所述机架上位于出料端下端设有收集框。

所述超声波发生器为大功率自动频率跟踪锁相发生器。

所述超声波发生器工作中心频率为15kHz。

所述第一振动板下方的弹性材料的弹性模量较大,以达到振动头可以将铸件的流道压紧,超声波能量很好地耦合到铸件的流道中并横波传导,所述第二振动板下的弹性材料的弹性模量较小,以达到振动头只接触铸件的大排渣并不压住,超声波能量不耦合到铸件的大排渣中,不断地高速撞击铸件的大排渣做纵波振动。

所述振动头底部设有一凹孔,用于避开铸件的分流嘴,所述振动头底部位于凹孔两侧设有用于压紧铸件流道的凸起和撞击铸件的大排渣的凸起。

本发明还提供了基于上文所述一种锌合金皮带扣生产装置的排渣分离方法,包括以下方法:

(1)铸件位于安装座上的靠模中,第一升降机构驱动振动头下压,振动头底部设有凸起,振动头用于压紧铸件的流道的凸起将铸件的流道压紧,振动头用于撞击铸件的大排渣的凸起接触到大排渣,所述第一振动板下方的弹性材料的弹性模量必需较大,以达到振动头可以将铸件的流道压紧,超声波能量很好地耦合到铸件的流道中并横波传导,所述第二振动板下的弹性材料的弹性模量必需较小,以达到振动头只接触铸件的大排渣并不压住,超声波能量不耦合到铸件的大排渣中,不断地高速撞击铸件的大排渣做纵波振动;

(2)超声波发生器输出超声信号到超声波换能器,超声波换能器将超声波传导到振动头,振动头将超声波传导于铸件上,位于第二振动板处的振动头凸起接触铸件的大排渣但不压紧铸件的大排渣,利用超声波纵波振动不断地撞击铸件的大排渣,使其因金属疲劳而断裂,将大排渣和产品部分离;避免双层中空结构的大排渣因被上下挤压而带动中空结构的铸件的产品部发生变形;

(3)超声波振动头位于第一振动板处的凸起将铸件的流道压紧,将超声波能量耦合到铸件的流道中并横波传导,利用超声波的横波传导产生的剪切应力的应力集中效应,超声波横波先将铸件上连接最薄弱处熔断,并由铸件上薄弱处向坚固处依次熔断,由于位于铸件产品部底部的小排渣连接最薄弱,超声波横波将先将产品部底部的小排渣熔断,再将皮带扣产品部熔断;超声波横波和超声波纵波同时作用于铸件的大排渣上,使其先于铸件的产品部分离,实现铸件的小排渣、大排渣和皮带扣产品部的依次分离。

进一步的:

超声波分离大排渣的时间为1秒至2秒,超声波熔断小排渣的时间为0.3秒至1秒,小排渣先于大排渣熔断,最后铸件的产品部熔断,所以振动头压紧铸件流道的面积必需控制在0.2厘米平方以下,以达到控制耦合到铸件流道的超声波能量,防止铸件的产品部先于大排渣被熔断。

当振动头下压时,所述第一振动板下方的弹性材料压缩50%,所述第二振动板下方的弹性材料压缩25%。

通过采用前述技术方案,本发明的有益效果是:

本发明分离机构可将铸件上的大排渣、小排渣、废料、皮带扣产品分离,实现设备自动分离,提高了生产的效率,节约了大量的人工成本;第一振动板的设置,由于第一振动板的下方的弹性材料的弹性模量较大,可保证振动头凸起将铸件的流道压紧,超声波能量可以很好地耦合到铸件的流道中,超声波在铸件中横波传导,横波传导的剪切应力产生的应力集中效应依次将铸件中的小排渣和产品部熔断,且具有一定的缓震作用,防止设备硬碰硬的损坏;由于第二振动板的下方弹性材料的弹性模量较小,这种结构,可以让振动头的凸起既接触到铸件的大排渣,利用超声波纵波分离铸件的大排渣;又不挤压双层结构的大排渣,防止大排渣带动中空结构的产品部发生变形。实现铸件上的大排渣、小排渣、废料、皮带扣产品部的分离;进一步的,夹取机构可将铸件夹放于安装座上的靠模中,并将分离完毕的废料夹离安装座上的靠模,实现自动化生产;进一步的,输送机构输送铸件,定位机构可将在输送机构上输送的铸件摆正,以便夹紧装置将铸件准确的夹取,同时,当夹紧装置未能将铸件夹起时,定位机构可将到位挡板移开,防止未夹取的铸件与后续的铸件相碰堆积于到位挡板处;进一步的,排渣机构上的皮带扣产品可掉落于收集框内,大排渣和小排渣掉落从漏料槽掉落于排渣框内,实现皮带扣产品部、大排渣和小排渣分离。

附图说明

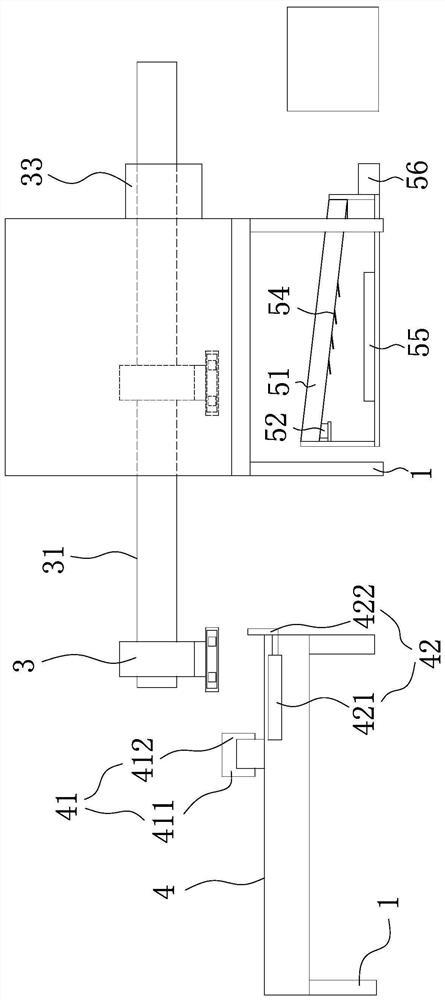

图1是本发明的结构简图;

图2是分离机构的结构示意图;

图3是图2中分离机构另一状态的结构示意图;

图4是安装座的俯视图;

图5是振动头的仰视图;

图6是输送机构的俯视图;

图7是图6中输送机构另一状态的结构示意图;

图8是导料板的结构示意图;

图9是铸件的结构示意图;

图10是铸件的俯视图。

具体实施方式

现结合附图和具体实施方式对本发明进一步说明。

参考图1至图10,本实施例提供一种锌合金皮带扣生产装置,包括机架1,机架1上设有分离机构、夹取机构3、输送机构4和排渣机构,分离机构包括可升降地设于机架1上的超声波换能器21和振动头22、连接于超声波换能器21的超声波发生器23、驱动超声波换能器21和振动头22升降的第一升降机构24、设于机架1上的安装座25,超声波换能器21连接于振动头22,超声波换能器21设于振动头22顶部,超声波换能器21为倒喇叭型,振动头22设于安装座25上方,安装座25设有靠模,所述靠模中部设有一个第一振动板26,安装座25两侧分别设有第二振动板27,第一振动板26和第二振动板27的下方分别安装有弹性材料,所述第一振动板下的弹性材料的弹性模量大于第二振动板下的弹性材料的弹性模量,所述第一振动板下的弹性材料为硬弹簧261,所述第二振动板下的弹性材料为软弹簧271;安装座25上设有两个产品掉落口250;振动头22底部设有一凹孔222,所述振动头底部位于凹孔222两侧设有用于压紧铸件流道的凸起223和撞击铸件的大排渣的凸起223。

夹取机构3包括水平地设于机架1上的滑轨31、两个可滑动地设于滑轨31上的滑块32、驱动传动滑块32滑动的驱动机构33、设于滑块32上的第二升降机构34、可升降地设于第二升降机构34的升降座35、设于升降座35上的夹紧装置36,夹紧装置36可移动至安装座25上方。滑轨31位于分离机构的一侧,升降座35为L型结构。

输送机构4上设有定位机构,定位机构包括摆正气缸41和阻挡气缸42,摆正气缸41包括两个对称地设于机架1上的第一伸缩气缸411、设于两个第一伸缩气缸411的摆正板412,两个摆正板412之间形成一摆正区,阻挡气缸42包括设于机架1上的第二伸缩气缸421、连接于第二伸缩气缸421的挡板422,挡板422可抵靠于输送机构4的端部,挡板422可沿输送方向移动。

上述定位机构上可设置铸件到位感应器43,用于感应铸件的位置,为公知的装置,在此不再赘述。

排渣机构设于安装座25下方,排渣机构包括倾斜地设于机架1上的导料板51,导料板51的顶端为进料端,导料板51的底端为出料端,导料板51上设有一个振动装置52,导料板51上设有复数个漏料槽53,漏料槽53上靠近出料端的边缘连接一反向斜坡54,反向斜坡54朝进料端的方向向下倾斜,机架1上位于漏料槽53下方设有一个排渣框55;机架1上位于出料端下端设有收集框56。

上述夹紧装置36为公知的装置,在此不再赘述。

上述靠模位于安装座25上,靠模为一模板,可用于安装第一振动板和第二振动板,靠模上设有稍小于产品掉落口250的孔,靠模也可其他结构,靠模也可与安装座25一体成型,为安装座25的一部分,为公知的结构,在此不再赘述。

上述铸件也可为其他结构,上述第一振动板26的数量可为一个、两个、三个甚至更多,上述第二振动板27的数量可为一个、两个、三个甚至更多,具体根据铸件6的结构设置。

上述超声波发生器通常采用它激式大功率自动频率跟踪锁相发生器,也可采用自激式超声波发生器或其他超声波发生器,为公知的装置。由于,铸件的大排渣只接触振动头并不被压紧,故铸件的大排渣必需先于铸件的产品部被分离,防止未分离的大排渣随铸件的产品部一起掉落。但因铸件的大排渣具有双层中空结构,必须先分离上层的排渣后再分离下层的排渣有一定的时间延时,当超声波的工作中心频率越高超声波所携带的能量越大,超声波经铸件的流道耦合到铸件中的能量也变大,铸件的各连接处被横波传导的超声波产生的剪切应力的应力集中效应而依次熔断的时间越短,较高的工作频率难以确保铸件的大排渣先于铸件的产品部被分离,因此,工作中心频率通常采用15kHz,也可为其他频率,具体根据情况设置。

上述弹性材料可为硬弹簧、软弹簧或其他具有弹性的部件,硬弹簧、软弹簧材质可为钢弹簧,为公知的部件,在此不再赘述;当振动头下压时,所述第一振动板下方的弹性材料通常压缩50%,所述第二振动板下方的弹性材料通常压缩25%,也可为其他压缩百分值,具体根据情况设置。

上述第一升降机构24、第二升降机构34、驱动机构33可采用气缸、油缸、直线电机或其他直线运动机构,为公知的装置,在此不再赘述。

上述输送机构4可为输送带或其他输送机构4,为公知的装置,在此不再赘述。

本发明还提供了基于上文所述一种锌合金皮带扣生产装置的排渣分离方法,包括以下方法:

(1)铸件6在模具内成型后,在输送机构4输送,当铸件6位于定位区时,铸件到位感应器43动作,然后触发两个第一伸缩气缸411带动摆正板412移动,将铸件6夹正,使得铸件6的分流嘴位于输送带合适位置,输送带将铸件6运输至挡板422处,夹紧机构的其中一个夹紧装置36将输送机构4上的铸件6夹取,移动至安装座25上的靠模中,同时,夹紧机构的另一个夹紧装置36将安装座25上的靠模中废料夹取,移动至废料收集框56内;

(2)铸件6位于安装座25上的靠模中,第一升降机构24驱动振动头22下压,分流嘴61插入凹孔222内,振动头22下压压紧于铸件6的流道62,位于第一振动板261处的铸件6的流道62部位被压紧于振动头22与第一振动板261之间;

(3)超声波发生器23输出超声波信号到超声波换能器21,超声波换能器将超声波传导到振动头22,振动头22将超声波传导于铸件6的流道62上,位于第二振动板271处的振动头22接触铸件6的大排渣65但不紧压铸件6的大排渣65,该部位的铸件6的大排渣65具有纵向的振动,利用超声波纵波振动不断地撞击铸件6的大排渣65,使其因金属疲劳而断裂,将大排渣65和产品部分离,超声波纵波分离大排渣65的时间为1秒至2秒;参考图10,大排渣65包括上下设置的上排渣651和下排渣652,大排渣分离时,振动头22先纵波分离上排渣651,振动头22再与下排渣652接触,再分离下排渣652。

(4)超声波在铸件6上横向传导,利用超声波的横波传导产生的剪切应力的应力集中效应,超声波横波先将铸件连接最薄弱处熔断,由铸件6上薄弱处向坚固处依次熔断,超声波横波将铸件6底部的小排渣66熔断,再将皮带扣产品部64熔断;超声波横波和超声波纵波同时作用于铸件6上的大排渣65,将铸件6上的大排渣65和铸件皮带扣产品部64分离,超声波横波熔断小排渣66的时间为0.3秒至1秒,小排渣65先于大排渣66熔断;最后产品部64熔断。

(5)大排渣65、小排渣66、皮带扣产品64通过安装板上的产品掉落口250掉落于导料板51上,导料板51上的振动装置52振动,大排渣65、小排渣66、皮带扣产品64向下滑落,大排渣65和小排渣66经过漏料槽53掉落于排渣框55,皮带扣产品64可越过漏料槽53掉落于收集框56;

(6)此时,废料置于安装座25上的靠模中,夹紧机构的其中一个夹紧装置36将输送带上的铸件6夹取,移动至安装座25上的靠模中,同时,夹紧机构的另一个夹紧装置36将安装座25上的靠模中铸件6的废料夹取,移动至废料收集框56内,进行下一轮工序。

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

- 一种锌合金皮带扣生产装置及排渣分离方法

- 用于分离锌合金压铸工件与排渣套和浇口套的超声波振动装置