垫圈

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及垫圈,具体地,但不是排他性地,涉及凸缘接头(flange joint)密封垫圈。

背景技术

在许多行业中,在密封应用中使用垫圈是司空见惯的。垫圈的一种众所周知的应用是在两个配合表面之间,诸如在相邻的管道或导管的两端(在此处,为了便于组装和拆卸以及为了更好的密封,它们通常采用凸缘接头的形式)之间提供流体密封。凸缘接头密封垫圈通常包括可压缩环,该可压缩环限定有大小与被密封的导管相匹配的孔以及与接头配合表面的尺寸相匹配的主体。

在高压密封应用中,一种优选的垫圈被称为齿形(Kammprofile)垫圈。实际上,这是一种在一个或两个相面对的表面上具有一系列同心锯齿或六角形轮廓的垫圈。轮廓通过一系列同心锯齿而被叠加到通常为金属的实心芯上。在密封过程期间,可压缩环的上覆的较软的密封材料(通常称为饰面)被压入锯齿之间的间隙中,以通过在密封表面上引起应力集中并密封凸缘上的微小缺陷来改善密封。锯齿还使饰面的密封材料的横向移动最小化,同时金属芯提供了刚性和抗爆裂性(blowout resistance)。这样的轮廓赋予了垫圈针对高压应用的额外的强度。取决于应用,饰面例如可以是膨胀石墨(exfoliated graphite)、聚四氟乙烯(PTFE),或者是层状硅酸盐材料,诸如云母或膨胀蛭石。

Kammprofile垫圈中的饰面需要是可压缩的,以提供良好的密封性,并且需要具有抗蠕变性。根据垫圈的预期用途,可能需要饰面具有一种或多种良好的耐化学性、良好的耐高温(例如>150℃)性和良好的介电性能。

然而,在本发明人看来,尚未证明有可能找到具有可能需要的所有性能的用于饰面的材料。例如,具有优异耐热性的材料可能没有足够的耐化学性或良好的介电性能。示例为石墨和膨胀蛭石。这些常用材料具有优异的耐热性和耐化学性,但介电性能较差。石墨本质上是导电体,膨胀蛭石含有水,这会降低其介电电阻。这些性能限制了这些材料在要求高介电性能的垫圈中的使用。例如,当需要将管道的凸缘接头电隔离以使电流不能穿过该接头时或采用阴极保护时,就出现一个特殊的问题。当管道中包含易燃或易爆材料(诸如环氧乙烷或精制碳氢化合物)时,尤其如此。

在一些应用中,凸缘接头的防火安全至关重要,从而垫圈应防止在这方面的任何风险发展。本文中的术语“防火”可被视为符合API SPEC 6FB,API SPEC 6FB通常是在陆上或在开放的海上进行的非弯曲测试。

用作饰面材料的另一材料是聚四氟乙烯。它具有良好的介电性能和良好的耐化学性,但是在耐热性和机械性能方面存在一些折衷,这限制了其在某些应用中的使用。

本发明人寻求提供一种Kammprofile垫圈,在该Kammprofile垫圈中克服了现有Kammprofile垫圈的一些或全部缺点。

发明内容

根据本发明的第一方面,提供了一种垫圈。该垫圈包括限定有孔的刚性芯部,该芯部在其上部外表面和下部外表面中的至少一者上具有锯齿状轮廓。其中,该芯部被分为上部部分和下部部分,上部部分和下部部分各自具有相应的外表面以及与外表面相对的内表面。该垫圈还包括可选的密封饰面,该可选的密封饰面位于具有锯齿状轮廓的该至少一个外表面上。其中,绝缘内层位于所述上部部分与所述下部部分之间,使得绝缘内层能被操作为基本上减少所述上部部分与所述下部部分之间的电传导。

绝缘内层可呈膜或片的形式。通常地,该层在上部部分与下部部分之间延伸,以使两个部分不相互接触。

通常地,绝缘内层在20℃和55%的相对湿度下可承受施加在整个层的厚度上的电势差(以kV·mm

优选地,内层延伸至芯部的至少一个(通常是两个)部分的近端(相对于孔)边缘的区域。优选地,内层延伸至芯部的至少一个(可选地,两个)部分的远端(相对于孔)边缘的区域。优选地,内层相对于孔从芯部的至少一个部分的近端边缘的区域延伸至远端边缘的区域。

优选地,芯部的至少一个部分、通常地两个部分的内表面在最靠近由垫圈限定的孔的接触内层的边缘处倒角,在环形形状的垫圈中,该边缘为接触内层的径向最内边缘。边缘的倒角降低了边缘在使用中切入内层中的可能性。此外,倒角可防止芯部的两个部分在该边缘处接触。可选地,芯部的至少一个部分、通常地两个部分的内表面在接触内层的径向最外边缘处倒角。径向最外边缘的倒角减少了边缘在使用中切入内层中的可能性。此外,倒角防止芯部的两个部分在径向最外边缘处接触。

将理解的是,上部部分和下部部分的内表面与内层接触。优选地,芯部的至少一个部分、通常地两个部分的内表面具有表面光洁度,诸如内表面的表面粗糙度Ra小于64微英寸,更通常地小于32微英寸。Ra可以由ASME B46.1来确定。

将表面粗糙度Ra设置为小于这些值意味着绝缘层将不会由于上部部分和下部部分的内表面的粗糙度而被损坏,例如被切割。

已经发现,为了改善密封,芯部的部分的内表面的表面粗糙度Ra应为至少16微英寸,更通常地为至少20微英寸,最通常地为至少24微英寸。因此,芯部的部分的内表面的表面粗糙度Ra可在16至64微英寸的范围内,更通常地在20至48微英寸的范围内,最通常地在24至32'微英寸的范围内。表面粗糙度Ra设置这些值意味着在上部部分、下部部分与绝缘层之间具有足够的密封性。换句话说,当表面粗糙度Ra为至少16微英寸时,垫圈中可能的泄漏路径的数量减少。当表面粗糙度Ra至少为16微英寸时,在上部部分与下部部分之间设置绝缘层可密封泄漏路径。

Ra可被定义为“在估算长度内记录的轮廓高度与平均线的偏差的绝对值的算术平均值”。这可被表示为:

其中,L=估算长度

Z(x)=轮廓高度函数

换句话说,Ra是表面的峰和谷的一组单独测量值的平均值,并提供了表面粗糙度的量度。

优选地,芯部的部分由合适的材料制成。用于芯部部分的合适的材料可选自钢(通常为不锈钢)、哈氏合金C、蒙乃尔400、合金20、Inconel 625、600或X-750、双相不锈钢、钛和镍400。更通常地,不锈钢可选自316不锈钢、316L不锈钢、304不锈钢、310不锈钢、321不锈钢、347不锈钢和430不锈钢。

适当地,内层包括预成型的膜。

在可替代的实施例中,可将可流动的涂料施加到芯部的部分中的一者的一个内表面或芯部的两个部分的两个内表面。可流动的涂料可被干燥或固化以形成内层。

重要的是,内层必须具有足够的厚度以执行其功能。出乎意料的是,我们已经确定相对较薄的内层可以对垫圈,特别是防火安全型垫圈的整体性能产生大的影响。我们发现,在本发明的其中内层适当地具有至少50μm的平均厚度并且优选地具有至少75μm的平均厚度的这样的实施例中,可实现良好的性能增强。

可能已经被预期的是,为了最大程度地改变垫圈的整体性能,内层应该是厚的。然而,出乎意料地,我们发现,厚的内层可能会损害Kammprofile垫圈在防火安全型应用中的功能。我们已经确定,在这样的实施例中,内层的平均厚度适当地不超过300μm,优选地不超过200μm。

因此,我们确定了防火安全型垫圈的内层的平均厚度优选在50μm至200μm的范围内,最优选地,在75μm至200μm的范围内。

对于其他应用,内层可以是根据以上定义的任意厚度,包括所提到的任意范围下限,但此外厚度可达到0.5mm或大于0.5mm或达到1mm或大于1mm。

合适的是,内层通过粘合剂组合物固定到一个或两个上部部分和下部部分的内表面。合适的粘合剂组合物诸如为接触粘合剂,通常地为丙烯酸接触粘合剂。合适的粘合剂是3M77喷涂粘合剂。可替代地或附加地,内层可通过合适的非导电紧固件或固定件固定到内表面。合适的固定件是由非导电材料(诸如聚合材料或复合材料)制成的螺栓。

优选地,垫圈是防火安全型垫圈。通常地,防火安全型垫圈符合API Spec 6FB,APISpec6FB为在陆上或在开放的海上进行的非弯曲测试,如上所陈述的。

优选地,内层完全覆盖上部部分和下部部分的内表面(否则,该内表面将在使用中相遇),以通过使用内层获得期望的优点。例如,当芯部的部分是钢时,绝缘的内层必须完全覆盖钢,以使垫圈具有介电电阻的优点。适当地,内层具有与芯部的部分的内表面相同的覆盖区(footprint),或者具有延伸超出芯部的部分的覆盖区的覆盖区。

合适的内层具有基本上不可压缩或几乎不可压缩的材料。适当地,它具有未膨胀的热塑性材料,该未膨胀的热塑性材料可压缩至其整体结构所允许的非常有限的程度。

适当地,可选的密封饰面具有可压缩的材料,并且优选地可呈颗粒、片状或纤维形式。在使用中,当垫圈在压缩载荷下位于管道或导管的相对的表面之间时,饰面层被压缩。通常地,在使用中,饰面层在使用中的压缩在30%至90%((初始-最终)/初始厚度×100)的压缩率的范围内,更通常地,在40%至80%的压缩率的范围内,最通常地,在50%至70%的压缩率的范围之间。在任意情况下,饰面层在使用中通常将具有大于30%的压缩率,更通常地,具有大于40%的压缩率,最通常地具有大于50%的压缩率。合适的压缩测试是在室温-25℃下进行的ASTM F36-15。

适当地,在使用之前,当未压缩时,饰面层的平均厚度为至少0.2mm,优选地为至少0.4mm,优选为至少0.5mm,并且在一些实施方式中为至少0.6mm。

适当地,在使用前,当未压缩时,饰面层的平均厚度达到4mm,优选地达到2mm,最优选地达到1mm。

适当地,在使用之前,当未压缩时,饰面层的厚度超过内层的厚度。适当地,在使用之前,当未压缩时,饰面层的厚度与内层的厚度的比为至少2,优选至少3,最优选至少4。

适当地,在使用中,当压缩时,饰面层的厚度超过内层的厚度。适当地,在使用中,当压缩时,饰面层的厚度与内层的厚度的比至少为1.5,优选至少为2。

在实践本发明时不排除设置与饰面层的和锯齿形轮廓的相对的一侧接触的第三层。当设置第三层时,其可引入或增强在饰面层和/或内层中缺少或不足的机械、化学或电性质。当采用第三层时,第三层可与内层相同或不同。如果不同,则第三层通常优选如以上针对内层所描述的。然而,在优选的实施例中,饰面仅由内层和饰面层组成。

但是,每个内表面上可具有内层,从而有两个内层。这些内层可以是相同的或不同的。优选地,它们是相同的材料。通常,仅使用一个内层。

获得具有良好的介电性能以及良好的机械性能和良好的耐热性和耐化学性的Kammprofile垫圈一直特别困难。现在将描述本发明的优选实施例,本发明的优选实施例解决了这种特别的困难,并因此集中于实现介电性能的改进,同时保持其他性能。然而,应理解的是,这是本发明的例示,并且使用内层以引入或增强饰面层的材料中缺乏的性能的原理具有更普遍的适用性。

在一些现有的垫圈中,单层饰面具有石墨,石墨具有优异的机械性能以及耐热性和耐化学性,但作为电导体,介电性能极差。这使该单层饰面不适合用作用于必须具有凸缘接头或阴极保护系统的电隔离的管道的垫圈。当管道中包含易燃或易爆材料(诸如环氧乙烷或精制碳氢化合物)时,尤其如此。在其他现有的垫圈中,单层饰面是层状硅酸盐产品,例如包含膨胀蛭石的那些产品。然而,膨胀蛭石由于其结构中的水还具有较差的介电性能。

根据本发明,内层优选地由具有高介电强度并且可选地具有高(诸如>150℃)的耐温性和高的耐化学性中的一者的热塑性或热固性聚合物形成。优选的聚合物至少具有高的介电强度和高(诸如>150℃)的耐温性,或者具有高的耐化学性和高的介电强度。特别优选的聚合物具有高(诸如>150℃)的耐温性、高的耐化学性和高的介电强度所有三者。

适当地,内层包括热塑性聚合物或由热塑性聚合物组成,热塑性聚合物优选地选自以下类别:

聚芳醚酮(PAEK)(其特别优选的示例是聚醚醚酮,PEEK)

聚酰亚胺(PI)

氟化乙烯丙烯共聚物(FEP)

聚醚酰亚胺(PEI)

聚醚砜(PES)

聚四氟乙烯(PTFE)

乙烯-氯三氟乙烯共聚物(E-CTFE)

乙烯-四氟乙烯共聚物(ETFE)

聚碳酸酯(PC)

聚三氟氯乙烯(PCTFE)

聚偏二氟乙烯(PVDF)。

可替代的,内层可包含热固性聚合物或由热固性聚合物组成,热固性聚合物优选选自以下类别:

硅酮聚合物

聚酰亚胺(热固性)

双马来酰亚胺(BMI)

环氧聚合物

邻苯二甲腈树脂。

所描述的热塑性和热固性聚合物可不被填充地使用,或者可填充有无机内含物,例如玻璃纤维或玻璃微球。当前可用的产品包括聚碳酸酯-30%wt的玻璃纤维薄膜和聚四氟乙烯-25%wt的玻璃纤维薄膜。

除其他合适的性能(诸如良好的耐化学药品性和介电性能)外,以下聚合物还具有良好的耐热性,并优选地用于内层:

聚芳醚酮(PAEK)(其特别优选的示例是聚醚醚酮,PEEK)

聚酰亚胺(PI)

氟化乙烯丙烯共聚物(FEP)

聚醚酰亚胺(PEI)

聚醚砜(PES)

聚四氟乙烯(PTFE)。

用作内层的特别优选的聚合物是聚酰亚胺(PI)和聚芳醚酮(PAEK),尤其是聚醚醚酮PEEK。这些材料具有优异的介电性能、高的耐温性和耐化学性,以及在严格的使用条件下位于Kammprofile垫圈的两个部分之间时适合保持层的完整性的机械性能。聚芳醚酮是一类如下特征的聚合物:存在主链芳基(通常为苯基)、酮基和醚基。聚芳醚酮包括多个重要的聚合物子类别,该子类别包括聚醚醚酮(PEEK)、聚醚酮(PEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)和聚醚酮醚酮酮(PEKEKK)。

聚醚醚酮(PEEK)是用于本发明的一类特别优选的聚芳醚酮,它们通常可以通过以下结构来举例说明:

聚醚醚酮膜可得自Victrex。

其他聚芳醚化合物具有以下结构。

聚醚酮(PEK)具有以下结构:

聚醚酮酮(PEKK)具有以下结构:

聚醚醚酮酮(PEEKK)具有以下结构:

聚醚酮醚酮酮(PEKEKK)具有以下结构:

聚酰亚胺通过二酐与二胺之间的反应而形成,或者通过二酐与二异氰酸酯之间的反应形成,并具有以下基本结构:

聚酰亚胺可以是热塑性的或热固性的。

聚酰亚胺可以以商标UPILEX(Ube Industries的RTM)的膜形式获得。UPILEX是联苯四甲酸二酐与二胺之间缩聚反应的产物,据认为具有以下结构:

聚酰亚胺也可从杜邦公司(Dupont)以Kapton商标获得。氟化乙烯丙烯共聚物是六氟丙烯和四氟乙烯的共聚物。它们可得自杜邦公司。

聚醚酰亚胺是具有主链醚基的亚芳基聚合物。它们可得自Sabic。

聚醚砜的特征在于亚基-O-芳基-SO

聚四氟乙烯是四氟乙烯的聚合物,可得自杜邦公司。

乙烯-氯三氟乙烯共聚物是部分氟化的、部分氯化的脂肪族共聚物。它们可得自Solvay。

乙烯-四氟乙烯共聚物是具有比聚四氟乙烯低的氟化度的脂肪族氟化聚合物。它们可得自杜邦公司。

聚碳酸酯是在聚合物主链中包含碳酸酯基团(–O–(C=O)–O–)的亚芳基聚合物。它们可得自Tekra。

聚三氟氯乙烯是脂肪族氯化和氟化聚合物。它们可得自Allied Signal。

聚偏二氟乙烯是脂肪族氟化聚合物。它们可得自Solvay。

硅酮聚合物是支化的聚硅氧烷材料,并且可得自Tego Chemie。

双马来酰亚胺(BMI)可通过二胺与马来酸酐的缩合反应来制造。它们是一类相对较年轻的热固性聚合物。有关BMI聚合物的更多信息,请访问以下网页:https://polycomp.mse.iastate.edu/files/2012/01/6-Bismaleimide-Resins.pdf。

环氧聚合物是其中含环氧化物的前体(例如双酚A或F)通过固化剂(通常为酸、酸酐、苯酚、醇、硫醇或(最常见)和胺)固化的聚合物,环氧聚合物可得自Alchemie Ltd.。

邻苯二甲腈树脂衍生自双邻苯二甲腈单体和多种固化剂,包括芳香族多胺。更多信息,可在以下网页获得的网页Fire Performance of Phthalonitrile Resins/Composites,S.B.Sastri,J.P.Armistead,T.M.Keller and U.Sorathia处获得:http://fire.nist.gov/bfrlpubs/fire96/PDF/f96127.pdf。

当根据ASTM F152-95(2009)的方法测试拉伸性能时,用于本发明的优选聚合物的断裂伸长率值至少为50%,优选至少为82%,更优选至少为100%,最优选至少为200%。据认为,内层响应于所施加的应力而拉伸的能力对于在垫圈组件中获得良好的结果是重要的。

根据本发明,饰面层可选自大范围的材料,包括介电性能差的材料,并且这在以前介电性能差的材料将被从要求高介电强度的某些应用领域中排除掉。材料的选择将由最终的应用来确定。如有必要,可使用防火安全型材料。优选地,饰面层的材料具有优异的耐热性。用于饰面层的优选材料是无机材料,包括层状硅酸盐、陶瓷和石墨。用于饰面层的特别优选的材料包括层状硅酸盐和石墨。本说明书中的术语层状硅酸盐包括云母和蛭石。可采用这样的材料的混合物。应注意的是,本说明书中的蛭石包括有时可能被称为黑云母、水黑云母和金云母的材料(该领域的命名法是有争议的)。云母因其良好的介电性能而在本发明中是有用的。

用于本发明的优选蛭石为膨胀蛭石或包括膨胀蛭石,其可以是化学膨胀蛭石(CEV)或热膨胀蛭石(TEV),或CEV和TEV的混合物。蛭石可能与其他矿物质混合。因此,其他优选的材料包括与其他矿物(例如滑石、云母和石墨中的一者或多者)混合的膨胀蛭石(其可包括CEV或TEV,或CEV和TEV的混合物)。

用于饰面层的特别优选的材料包括膨胀蛭石,优选地,化学膨胀蛭石和膨胀石墨,在蛭石的情况下,蛭石可选地与其他矿物材料混合。

因此,即使饰面层的材料具有差的介电性能,在选择用于内层的合适的材料时,垫圈总体上仍可具有良好的介电性能。

在一个优选的实施例中,内层包含聚酰亚胺或由聚酰亚胺组成,饰面层包括膨胀蛭石(优选地,化学膨胀蛭石)或由膨胀蛭石(优选地,化学膨胀蛭石)组成。

在一个优选的实施例中,内层包含聚醚醚酮或由聚醚醚酮组成,饰面层包括膨胀蛭石(优选地,化学膨胀蛭石)或由膨胀蛭石优选地,化学膨胀蛭石)组成。

在一个优选的实施例中,内层包含聚酰亚胺或由聚酰亚胺组成,饰面层包括膨胀石墨或由膨胀石墨组成。

在一个优选的实施例中,内层包括聚醚醚酮或由聚醚醚酮组成,饰面层包括膨胀石墨或由膨胀石墨组成。

在另一实施例中,内层包含聚四氟乙烯或由聚四氟乙烯组成,饰面层包括膨胀蛭石(优选地,化学膨胀蛭石)或由膨胀蛭石(优选地,化学膨胀蛭石)组成。

在另一实施例中,内层包括聚四氟乙烯或由聚四氟乙烯组成,饰面层包括膨胀石墨或由膨胀石墨组成。

上面已提到,聚四氟乙烯具有良好的介电性能和良好的耐化学性,但是其在耐热性和机械性能方面存在折衷,这限制了其在某些严格的应用中的使用。该陈述涉及使用聚四氟乙烯作为饰面材料。在本发明中,聚四氟乙烯作为内层的材料仍然可能有价值。聚四氟乙烯内层可增强饰面的介电和耐化学性。

如以上和权利要求1中所述,可利用如下类型的垫圈)来实践本发明:该垫圈具有限定有孔的刚性芯部,该刚性芯部具有锯齿状轮廓的上表面和下表面,例如,Kammprofile垫圈。以下段落描述了特别适合用于本发明的Kammprofile垫圈。

可用于本发明的Kammprofile垫圈的拆分开的芯部可具有任意设计。例如,该芯部可呈基本上与饰面的环形形状相匹配的环形。该芯部可具有一体的外部引导部分,该外部引导部分也可分为上部部分和下部部分,或者可与上部部分或下部部分中的仅一者一体化,并且该外部引导部分(相对于孔)向远端延伸超出锯齿和饰面。该芯部可以有一个单独的、松配合的外部引导部分,该外部引导部分也可分为上部部分和下部部分,并且向远端延伸超出锯齿和饰面。该芯部可具有向远端或向近端延伸超出了锯齿和饰面的突起或凸耳。或者,该芯部可具有从锯齿状芯部和饰面的近端边缘近侧延伸的压缩部分,通常是位于近端、紧紧沿周向安装的压缩环,以改善密封性能。位于近端的压缩环可比芯部和饰面厚。在WO2011/077148中描述了这种合适的内压缩环。用于芯部部分的合适材料可选自钢(通常为不锈钢)、哈氏合金C、蒙乃尔400、合金20、Inconel 625、600或X-750、双相不锈钢、钛和镍400。更通常地,不锈钢可选自316L、304、310、321、347和430。

上述的外部引导部分可由介电性强的材料的绝缘体制成,从而该外部引导部分可与芯部的上部部分和下部两者接触并且在使用中不会作为绝缘体发生损毁。合适的绝缘材料可以是热固性聚合物,诸如上述的那些,例如玻璃增强环氧树脂。外部引导部分不必一定是始终连续的,可具有其他结构,诸如辐条布置,该辐条布置绕芯部的部分的外围以一定间隔接合到芯部的部分,以减少材料的使用。

通常,本发明的垫圈呈环形形状,并且通常限定位于中心的孔。因此,当压缩环位于该孔中时,其因此通常也将呈环形形状并且是定尺寸的,使得沿压缩环的外周提供其与芯部的部分的近端外围边缘紧密配合地接合。压缩环通常具有第二孔,使得当位于适当位置时,第二孔成为垫圈的孔,而不是由芯部限定的孔。

无论哪种垫圈类型,本发明的垫圈都可能需要在100KPa和43,000KPa之间,更通常在10,000KPa和20,000KPa之间的正常工作压力下工作。

根据本发明的第二方面,提供了一种制造第一方面的垫圈的方法,该方法包括:

提供具有配合的上部部分和下部部分的芯部,每个部分具有孔,并且每个部分具有外表面和内表面,至少一个部分在所述芯部的部分的所述外表面上具有环绕孔的一组同心锯齿;

可选地,将饰面层定位在芯部的至少一个部分的外表面上;以及

将内层固定在上部部分与下部部分之间,使得上部部分和下部部分的内表面布置为相面对,并且通过该内层防止上部部分和下部部分直接接触。

根据本发明的第三方面,提供了第一方面的垫圈作为密封垫圈的用途,该密封垫圈可在至少120℃的温度下使用,并且用于在整个内层的厚度上施加至少15kV的电势差时提供对电击穿的抵抗。在一些示例中,密封垫圈可在至少150℃的温度下使用,并且优选地在整个内层的厚度上施加至少15kV的电势差时提供对电击穿的抵抗。

根据本发明的第四方面,提供了一种密封垫圈的使用,该密封垫圈可在至少200℃的温度下使用,并且在整个内层的厚度上施加至少25kV的电势差时提供对电击穿的抵抗。在一个示例中,密封垫圈可在至少250℃的温度下使用,并且在整个内层的厚度上施加至少25kV的电势差时提供对电击穿的抵抗。

适当地,第三方面和第四方面使用密封垫,该密封垫也具有良好的机械性能和耐化学性。

可使用例如ASTM D149-09将电击穿测量为电击穿电压或电介质击穿电压。合适的测试也可如下进行。内层中的介电材料的功效可通过实验室测试来研究,该实验室测试采用施加在垫圈的相对表面的阳极和阴极。将商用电源频率(60Hz)下的交流电压施加到测试垫圈。被测试的垫圈为25毫米见方,在放入干燥器中之前,已将其置于100℃下的烘箱中放置1小时进行了调节。阳极和阴极电极由相对的圆柱棒组成,该圆柱棒的直径为6.4mm,且其边缘倒圆至具有0.8mm的半径。电极由不锈钢制成。将阳极和阴极施加到测试垫圈的相对表面以产生高的电势差。电势差增加,直到击穿发生。测试的起始电压为2.5kV,并总共保持了10秒钟。如果未检测到故障,则将电压增加0.5kV并再次保持10秒。重复该过程直到测试样品发生介电故障。故障通常在施加相关电压后的1-2秒内发生。击穿时,介电电阻大大降低或完全消失,并允许高的电流流过。该高的电流由分别连接在电路中的发声器和照明器发出信号。测试可在合适的温度下进行。在没有相反信息的情况下,可假定kV值与20℃的温度和55%的相对湿度有关。

第一内层至少大体上与上部部分和下部部分的相应内表面接触,否则在该处,该上部部分和下部部分的相应内表面将彼此接触。

可选地,一个或多个另一内层可设置在上部部分与下部部分之间。该另一内层与第一内层或其他另一内层可以是连续的或可以是不连续的。该另一内层可与第一内层重叠或者仅部分地延伸跨过其他层。

该另一内层可增加期望的性能,例如在绝缘内层的顶部上的石墨或蛭石(诸如膨胀蛭石)的局部环用以增强防火安全性。

垫圈可具有用于形成在上部部分或下部部分中的一者中的另一内层的保持特征。该保持特征可形成在上部部分或下部部分中的一者中,以保持该另一内层。

该保持特征可包括锯齿或唇形密封件,以提供对该另一内层的密封。此外,可通过这种方式保护第一内层不受密封材料、锯齿或上部部分和/或下部部分的影响。有利地,这样的布置可助益于高压密封应用。

如上所述,在本文的任意实施例中,芯部的部分还可容纳位于近端的压缩环,诸如WO2011/077148中所述的那些。为了本申请的目的,可以说压缩环包括在其中限定有第二孔的可变形材料,该环具有限定第二孔的近端内边缘和设计成固定到芯部的部分的外部远端区域,从而压缩环由芯部的部件牢牢地固定。压缩环的厚度通常大于刚性芯部连同其任意密封饰面的组合厚度,使得在使用中,相比于芯部和可选的饰面,压缩环压缩至更大的程度。根据本发明,压缩环还可形成为两个轴向移位部分,以通过在其间放置介电性更强的材料来防止电荷泄漏。在一个实施例中,压缩环具有位于所述两个部分之间的介电性强的材料的热固性聚合物,诸如玻璃增强环氧树脂,以提供更大的介电电阻。压缩环可通过粘合剂、摩擦配合,相互重叠的部分或机械固定或其任意组合而固定到芯部的部分。

用于压缩环部分的合适材料包括PTFE,其中该PTFE优选地比外部部分的密封饰面更软,更优选地为高度可压缩的双轴取向的微孔PTFE基材料。位于压缩环的轴向移位部分之间的任意介电电阻材料通常将比芯部连同其任选的饰面的组合厚度薄。

如上所述,压缩环优选地比芯部的饰面更可压缩,从而在使用中,内部材料仅被压缩至压缩程度较小的外部将允许的程度。

在本文的任意实施例中,较厚的压缩环被定位为使得其表面轴向延伸超出芯部以及芯部的上表面、下表面上的任意可选的密封饰面,更通常地,至大体上相同的程度。

在一个实施例中,提供了一种垫圈,该垫圈包括:刚性芯部,其包括第一部分和第二部分,第一部分和所述第二部分各自包括内表面和外表面,其中,第一部分的外表面和第二部分的外表面中的至少一者包括锯齿状轮廓;以及绝缘层,其位于第一部分的内表面与第二部分的内表面之间,以基本上减少第一部分与第二部分之间的电传导。第一部分和第二部分可以等同于以上描述的上部部分和下部部分,并且以上描述的所有特征也适用于该实施例。

提供包括这些特征的垫圈改善了垫圈的芯部的第一部分与第二部分之间的电绝缘。因此,如果垫圈的芯部的一部分经受了电荷或电流,则绝缘层可防止或减少电荷或电流向另一部分的传递。如此,可在整个垫圈上的电绝缘是重要的情况下使用该垫圈。

垫圈可包括位于至少一个外部锯齿状轮廓的表面上的密封饰面。以上已相对于其他实施例描述了饰面层。

第一部分的内表面和第二部分的内表面可各自包括抵接绝缘层的抵接区域,其中,绝缘层的轮廓基本匹配第一部分和第二部分的内表面的抵接区域的轮廓。为内表面抵接区域和绝缘层设置相匹配的轮廓意味着绝缘层被限制在第一部分和第二部分的内表面的抵接区域的范围之间。因此,没有多余的绝缘层延伸超出垫圈的芯部。

第一部分的内表面和第二部分的内表面可各自包括抵接区域,该抵接区域抵接绝缘层,其中,绝缘层的轮廓被构造为延伸超出第一部分和第二部分的内表面的抵接区域的轮廓。当绝缘层延伸超出第一部分和第二部分的内表面的抵接区域的轮廓时,绝缘层还可被保持在相邻的元件(诸如内部构件或外部构件)之间。如此,绝缘层可在使用中被更牢固地保持,例如被更牢固地保持在内部构件与外部构件中的定位槽之间。

垫圈可包括外部构件,其中,外部构件位于芯部的外部并抵接芯部。在一示例中,外部构件由诸如环氧树脂的非导电材料制成。

外部构件可由环氧树脂制成,并因此在垫圈中提供进一步的电绝缘。

垫圈可包括内部构件,其中内部构件位于芯部内并抵接芯部。该内部构件可限定孔,并且在使用中将芯部与孔分离开。如此,内部构件可在芯与通过垫圈的任意流体之间提供热绝缘。在示例中,内部构件由诸如聚四氟乙烯(PTFE)的非导电材料制成。在一个示例中,内部构件由玻璃填充的环氧树脂材料制成。如以上所论述的,设置不导电的内部构件和不导电的外部构件基本上减少了整个垫圈上的电弧。

芯部可经由压配合而联接到内部构件和/或外部构件,压配合确保芯部被牢牢地保持在内部与外部构件之间。

在一个示例中,内部构件是内部环,外部构件是外部环。

芯部、内部构件和外部构件可呈互补的形状,以将芯部联接到外部构件和内部构件。外部构件可包括第一外部构件和第二外部构件,第一外部构件和第二外部构件各自包括内表面和外表面。如上所述,绝缘层可以以在第一外部构件与第二外部构件之间联接的方式延伸。

第一外部构件的内表面的至少一部分可被构造为抵接第二外部构件的内表面的至少一部分。

内部构件可包括第一内部构件和第二内部构件,第一内部构件和第二内部构件各自包括内表面和外表面。如上所述,绝缘层可以以在第一外部构件与第二外部构件之间联接的方式延伸。

第一内部构件的内表面的至少一部分可被构造为抵接第二内部构件的内表面的至少一部分。

将内部构件、芯部和外部构件组装在一起可能是困难的,特别是在其中内部构件为内部环、芯部呈大体环形形状且外部构件为外部环的实施例中。将外部构件拆分成第一外部构件和第二外部构件,并且将内部构件拆分成第一内部构件和第二内部构件减小了组装的难度。例如,第一外部构件的一部分可与芯部的一部分重叠,使得它们接合在一起。此外,第一内部构件的一部分可与芯部的一部分重叠,从而它们接合在一起。此外,如以下所论述的,该拆分可容纳所设置的一个或多个凸耳。

第一部分和第二部分中的至少一者可包括一个或多个凸耳。在使用中,凸耳增加了第一部分和第二部分的抵接面积,从而分散了位于垫圈的芯部的第一部分与第二部分之间的载荷,从而减小了绝缘层上的载荷。凸耳的设置还减小了绝缘层上的应力,这进而减小了绝缘层的局部蠕变。

一个或多个凸耳或突起可朝向第一部分和第二部分中的至少一者的内表面定位,使得第一部分和第二部分中的至少一者的内表面的轮廓延伸超出第一部分和第二部分中的该至少一者的外表面的轮廓。

内部构件和外部构件中的至少一者可包括一个或多个凹入部,该一个或多个凹入部被构造为容纳一个或多个凸耳。

设置凹入部和凸耳或突起有助于芯部与内部构件和外部构件的联接,从而减少了它们在组装或使用期间分离开的机会。

第一部分和第二部分中的至少一者可包括一个或多个凹入部。

内部构件和外部构件中的至少一者可包括一个或多个突起,该一个或多个突起被构造成被容纳在第一部分和第二部分中的至少一者的一个或多个凹入部中。

现在将参考附图通过示例的方式进一步描述本发明。

附图说明

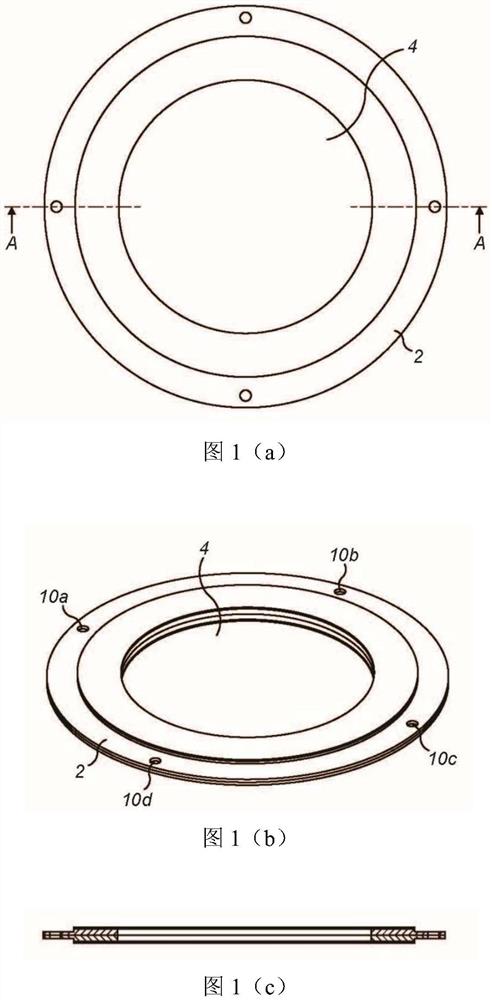

图1a示出了根据本发明的垫圈的平面图;

图1b示出了图1a的垫圈的透视图;

图1c示出了沿图1a的线A-A的截面;

图1d示出了展现了层状布置的环的截面的放大图;

图1e示出了图1d的视图,且出于说明的目的使层分离开;

图2a示出了根据本发明的其他垫圈的平面图;

图2b示出了图2a的垫圈的透视图;

图2c示出了沿图2a的线A-A的截面;

图2d示出了展现了层状布置的环的截面的放大图;

图2e示出了图2d的视图,且出于说明的目的使层分离开;

图3a示出了根据本发明的其他垫圈的平面图;

图3b示出了图3a的垫圈的透视图;

图3c示出了沿图3a的线A-A的截面;

图3d示出了展现了层状布置的环的截面的放大图;

图3e示出了图3d的视图,且出于说明的目的使层分离开;

图4a示出了根据本发明的其他垫圈的平面图;

图4b示出了图4a的垫圈的透视图;

图4c示出了沿图4a的线A-A的截面;

图4d示出了展现了层状布置的环的截面的放大图;

图4e示出了图4d的视图,且出于说明的目的使层分离开;

图5示出了根据本发明的又一垫圈的截面图;

图6示出了根据本发明的又一垫圈的截面图;

图7a示出了图4的实施例的变型的截面图;

图7b示出了图7a的实施例的变型;

图8a示出了根据本发明的垫圈的视图的横截面图;

图8b示出了图8a的垫圈的分解图;

图9a示出了根据本发明的垫圈的视图的横截面图;

图9b示出了图9a的垫圈的分解图;

图10示出了根据本发明的垫圈的视图的横截面图;

图11示出了Shell MESC 3.3.2逸散性排放测试(Fugitive Emission Test)的结果;

图12示出了内表面的不同的表面粗糙度RA值的泄漏率比较的结果。

具体实施方式

图1a至图1e示出了“Kammprofile”垫圈的环形形状的钢芯2,该“Kammprofile”垫圈具有上饰面12和下饰面14。该钢芯具有大的中心孔4以及上表面和下表面。参照图1d和图1e,可看出的是,上表面6a在孔4周围形成有一系列同心的“Kammprofile”锯齿8以及周向地环绕锯齿状部分的外部非锯齿状部分9a、9b,该“Kammprofile”锯齿大约终止在该环的孔与外周之间的中间。在图1a和图1b中不可见的下表面6b与上表面6a相同。在图1a至图1e中还示出了上饰面12和下饰面14。上饰面12和下饰面14是相同的密封材料环,并且被设计成分别接合在形成于芯2的上表面6a中的同心锯齿和下表面6b中的同心锯齿上方。

外部非锯齿状部分形成有周向地等间隔的四个孔10a、10b、10c,10d,以容纳固定装置(未示出)。固定装置也可由介电性更强和/或电绝缘的材料制成,诸如塑料螺栓。

如在图1d和图1e中可更清楚地看到的,钢芯2被分为第一部分2a和第二部分2b,诸如上下轴向分离开的部分2a和2b。绝缘膜40位于分离开的部分2a、2b之间。膜40与环2的形状相匹配,并且与环周向地对齐,以在组装垫圈时在分离开的上部部分2a和下部部分2b之间提供屏障。

膜层的材料可以是本文指出的任意材料。例如,它可以是聚酰亚胺。

在组装垫圈时,第一饰面层12和第二饰面层14直接与Kammprofile锯齿8接触,并通过喷涂粘合剂粘结到Kammprofile锯齿8。类似地,膜层40与上部部分和下部部分的相面对的内表面42和44直接接触。在将进一步描述的本发明的优选实施例中,膜层的平均厚度为25μm、50μm、75μm、125μm和200μm,并且饰面层的平均厚度为0.5mm。在将进一步描述的本发明的优选实施例中,用于膜层的材料是聚醚醚酮和聚酰亚胺聚合物。用于饰面层的材料是膨胀石墨或膨胀蛭石。

这样的饰面材料是可压缩的,并且在垫圈的组装和安装时,该饰面材料通常被压缩原始厚度的40%至80%。压缩伴随着的是Kammprofile的凹槽被填充以及饰面材料被铺展遍及垫圈的表面。

如上所述,膨胀石墨和膨胀蛭石具有许多优异的性能可用于垫圈的饰面,特别是优异的机械性能、高耐热性和非常好的耐化学性。膨胀石墨和膨胀蛭石不具有良好的介电性能特性。然而,膜层的聚醚醚酮和聚酰亚胺聚合物具有优异的介电性能。因此,如本文所描述的轴向分离开的垫圈可具有全面的优异性能。

从图1a至图1e中将显而易见的是,一旦将外部非锯齿状部分配合在一起,其厚度不如具有饰面层的内部锯齿状部分那样厚。因此,在实践中,垫圈位于其间的凸缘管或其他连接导管的配合表面可能不会与外部非锯齿状部分接触,而只与内部饰面材料接触。

参考图2a至图2e,示出了替代实施例。图2a至图2e还示出了环形形状的轴向分离开的两个部分的Kammprofile芯102。然而,上部部分102a和下部部分102b仅关于锯齿状部分108a和108b是相匹配的,而关于非锯齿状部分109a和109b具有不同的构造。周向地环绕锯齿状部分108a的上部非锯齿状部分109a具有与图1的构造类似的构造,但是其在径向上的范围受到更多的限制。下部部分102b具有多个其他特征。首先,非锯齿状部分109b径向地延伸超出上部部分109a的周向极限,并且将另一外部引导环130容纳在形成于其外周边缘126中的圆周径向凹入部124中。下部部分102b具有一体的外周向凸缘部分122,圆周凹入部124形成在该凸缘122的外边缘126中。通过仅位于下部部分102b中,外环130可由导电或非导电材料制成,并且通常被用于定位垫圈并操纵垫圈处于适当位置,以使其起到导向环的作用,以帮助安装(通常地,安装在螺栓分布圆(bolt circle)中)。

外圆周凸缘122与下部部分102b一体地形成,并且描绘出了用于上部部分102a的圆形的凹入部。当位于凹入部的中央时,上部部分(102a)及其饰面112的径向内边缘与下部部分(102b)及其饰面114的径向内边缘对齐,而上部部分的外边缘150和凸缘122的内边缘152彼此间隔开,以限定圆周轴向通道154。环形形状的膜140位于凹入部中、在上部部分与下部部分(102a与102b)之间,并且从凸缘122的内边缘152延伸到孔115。

图2a至图2e所示的实施例还具有一些其他有利特征。上部部分和下部部分的相面对的表面上在孔处均具有斜切边缘(156、158)。膜140的径向最内边缘终止于其与斜切边缘相交的位置。以此方式,当将两个部分固定在一起时,膜不太可能被切割。另外,上部部分(102a)和下部部分(102b)均具有彼此相面对的L形截面的内周槽(160、162),以在将各部分固定在一起之后立即形成环绕孔115的圆周径向凹入部164。

上部部分102a的内表面上外周处还具有相匹配的外斜切边缘(166),以防止边缘切入到膜(140)中。

图3a至图3e示出了图2a至图2e的实施例的变型。在该实施例中,凸缘222是单独的金属环,而不是与下部部分202b成一体。在其他方面,该实施例如针对图2a至图2e所描述。

图4a至图4e示出了先前实施例的又一变型。该实施例类似于在图2a至图2e和图3a至图3e中描述的实施例,但是不包括与下部部分分离的或一体的凸缘。替代地,外部引导环430具有比下部部分402b的半径小的孔,并且外部引导环430的内表面上径向内边缘处包括轴向切口,从而外部引导环430可牢固地定位在下部部分402b上。下部部分402b的外圆周边缘470抵接外环430的下表面上的切口的径向内边缘472,以与之紧密配合地抵接接合。可使用焊接将各个部分固定在一起。

图5示出了图2的实施例的变型。O形环密封件556位于轴向圆周凹入部554中,并且呈C形环形式的压力激励唇形密封件565(包括弹簧,未示出)设置在环绕孔515的径向圆周凹入部564中。在图5中,面向内部的表面542已经被进一步修改以容纳另一环形形状的内层590,该另一环形形状的内层590是石墨环,但是同样可以是蛭石复合物。石墨环590位于内层540上方并与其接触。该另一内层590的径向范围大约是主要内层540的径向范围的1/5,并且环590的内孔大于主要内层540的内孔,而直径小于主要内层的直径,从而该另一内层位于孔边缘与主要内层540的圆周边缘之间。如所述,面向内部的表面542被修改。有两个主要修改。锯齿状表面592形成在该面对的表面542(facing surface)上、直接位于该另一内层590上方并与该另一内层590共同地延伸,从而在使用期间锯齿状表面592可与该另一内层590接触。此外,可看出的是,内表面542从外圆周边缘到面向内部的锯齿592的最外侧仅与下表面544和内层540平行,然后成一定角度远离内层(540、590),直到它与环绕孔的径向圆周凹入部564相交。这允许该另一内层590在使用中朝向孔向内铺展。

图6示出了图5的变型,其中C形环被位于环绕孔的径向圆周凹入部中的O形环665代替。

图7a至图7b示出了图4的实施例的变型的截面图。在图7a中,外部引导环730由玻璃增强环氧树脂制成。这样的材料介电性强并且具有低导电性。因此,下部Kammprofile部分702b的外圆周表面770和上部Kammprofile部分702a的外圆周表面750均沿外引导环730的径向内边缘抵接外引导环730,位于外环730的下表面上的切口的径向内边缘772和位于外环730的上部部分上的径向最内边缘774上均分别用于与外圆周表面770、外圆周表面750进行紧密配合地抵接接合。可使用粘合剂将外部引导环730固定到Kammprofile部分702a、702b,但是在图7a至图7b中,在下部部分702b的径向重叠部分中,以利用匹配螺钉的螺纹轴向孔的形式使用机械固定,通过该匹配螺钉将外部引导环730固定到位。此外,还设想了外部引导环与Kammprofile部分的摩擦配合或压配合。在图7a中,上部Kammprofile部分702a的外周向表面750以锐角延伸,使得其上部外边缘位于其下部外边缘的半径内。在图7a中,外部引导环730的厚度小于下部部分702a)和702b)的组合厚度,但是在这方面的变化是可能的,并且外部引导环可具有与组合的下部部分和上部部分的厚度相同的厚度。

在图7b中,图7a的修改包括压缩环880,该压缩环包括可变形的材料,该可变形的材料中限定了第二孔882。该压缩环具有:径向内边缘884,其限定第二孔;以及径向外围区域886,其被设计成沿芯部的部分802a、802b的径向内周边缘固定到芯部的部分802a、802b,从而压缩环被芯部的部分牢固地保持。压缩环的厚度大于芯部的部分的厚度,从而在使用中,压缩环的变形程度大于芯部的部分的变形程度。压缩环由膨胀的PTFE制成。压缩环880还形成为两个等效的轴向移位部分890、892,以通过在两个等效的轴向移位部分890、892之间放置由介电电阻材料制成的大体连续的环894来防止电荷泄漏。该连续环由玻璃增强环氧树脂制成,以提供介电电阻。压缩环880通过粘合剂和相互重叠的凸缘固定到芯部的部分802a、802b。下部部分802b具有径向向内延伸的凸缘810,从而压缩环的下部部分892在下部部分802b下方延伸,以在其外周边缘处抵接芯部802的锯齿状轮廓的内周边缘,并且连续的环894具有互补的径向向外延伸的凸缘812,该凸缘812在芯部的凸缘810上方延伸,然后抵接芯部的上部部分802a。

图8a示出了根据本发明的垫圈900的横截面图,图8b示出了图8a中所示的垫圈900的示例的部件的分解图。在该示例中,垫圈900包括刚性芯902,该刚性芯902包括第一部分902a和第二部分902b。在一些示例中,第一部分902a和第二部分902b分别是上部部分和下部部分,但是在其他示例中,第一部分902a和第二部分902b可以是并排的。刚性芯902可呈环形形状。

在该示例中,第一部分902a和第二部分902b各自包括内表面942、944和外表面908a、908b。换句话说,第一部分902a具有内表面942和外表面908a,第二部分902b具有内表面944和外表面908b。

第一部分902a的外表面908a和第二部分902b的外表面908b中的至少一者包括锯齿状轮廓。

芯部902a可以是“Kammprofile”垫圈的一部分,该“Kammprofile”垫圈具有在使用中被构造成与锯齿状轮廓接合的上饰面912和下饰面914。在组装垫圈900时,第一饰面层912和第二饰面层914直接与外表面908的锯齿形轮廓接触并且可通过喷涂粘合剂结合到其上。饰面层的平均厚度可以为大约0.5mm。

垫圈900还包括在第一部分902a的内表面942与第二部分902b的内表面944之间的绝缘层940,以基本上减少第一部分902a与第二部分902之间的电传导。换句话说,绝缘层940在第一部分902a与第二部分902b之间提供电绝缘,以减少在第一部分902a与第二部分902b之间通过的电流或电荷的量。绝缘层940可与芯部902的形状匹配并且与芯部902对准,以在组装垫圈900时在分离开的第一部分902a与第二部分902b之间提供屏障。

绝缘层940与第一部分902a和第二部分902b的内表面942、内表面944直接接触。在一些示例中,绝缘层940层的平均厚度在大约50μm至300μm之间。例如,膜层的平均厚度可以是50μm、75μm、125μm、200μm或300μm。提供具有厚度在50μm至300μm之间的绝缘层940导致绝缘层940的蠕变随时间而减小。蠕变可损害绝缘层940的有效性,因此提供具有厚度在50μm至300μm之间的绝缘层改善了垫圈900的密封性。

在一些示例中,绝缘层940可以是膜或片。绝缘层940的材料可以是本文指示的任意材料。例如,它可由聚醚醚酮和聚酰亚胺聚合物制成。此外,绝缘层940可具有如上所述的介电强度。绝缘层940的聚醚醚酮和聚酰亚胺聚合物具有优异的介电性能。因此,如本文所述的轴向分离开的垫圈900可具有全面的优异性能。

第一部分902a的内表面942和第二部分902b的内表面944可各自包括抵接绝缘层940的抵接区域。在图8a和图8b所示的示例中,第一部分902a的全部内表面942是抵接区域,因为在该示例中,第一部分902a的全部内表面942被构造为在使用中抵接绝缘层940。出于相同的原因,第二部分902b的全部内表面944也是抵接区域。在一些示例中,绝缘层940的轮廓或形状被构造为基本上匹配第一部分902a和第二部分902b的内表面942、内表面944的抵接区域的轮廓或形状。为内表面的抵接区域和绝缘层提供匹配的轮廓意味着绝缘层940被限制在第一部分902a与第二部分902b的内表面942、内表面944的抵接区域的范围之间。因此,没有多余的绝缘层940延伸超出垫圈900的芯部902。

在图8a和8b中所示的示例中,绝缘层940的轮廓或形状延伸超出第一部分902a和第二部分902b的抵接区域。这使得除了第一部分902a和第二部分902b之外,绝缘层940也能够被保持在另外的部件之间。例如,绝缘层940也可被保持在外部构件968与内部构件970之间,如下文更详细地描述的。

如图8a和8b中所示,垫圈900可包括外部构件968。在使用中,外部构件968位于芯部902的外部,并且被构造为抵接芯部902。

设置抵接芯部的外部构件968意味着在使用中,由于在整个垫圈900上存在较大表面积的抵接部件,因此芯部902上的应力减小。外部构件968可由环氧树脂制成,并因此在垫圈900中提供进一步的电绝缘。外部构件968用于使垫圈900居中,并确保芯部902正确定位在垫圈900中。

垫圈900还可包括内部构件970,该内部构件970位于芯部902内并且抵接芯部902。

内部构件970可限定孔(该孔朝向图8a的右侧)并且在使用中将芯部902与孔分离开。如此,内部构件970可在芯部902与穿过垫圈900的任意流体之间提供热绝缘。在示例中,内部构件970由非导电材料制成,诸如PTFE、聚四氟乙烯。在一些示例中,内部构件970由玻璃填充的环氧树脂制成。如上所论述的,提供不导电的内部构件970和不导电的外部构件968基本上减少了在整个垫圈900上的电弧。

在一些示例中,内部构件970填补由腐蚀例如由海水引起的芯部902中的任意缺陷。

在芯部902是大致环形形状的示例中,内部构件970是内部环,而外部构件968是外部环。

芯部902、内部构件970和外部构件968可互补地成形以将芯部902联接到外部构件968和内部构件970两者。

外部构件968可包括第一外部构件968a和第二外部构件968b,第一外部构件968a包括内表面974a和外表面976a,第二外部构件968b包括内表面974b和外表面976b。将外部构件968拆分成第一外部构件968a和第二外部构件968b意味着绝缘层940可以以其联接在第一外部构件968a与第二外部构件968b之间这样的方式延伸。

内部构件970可包括第一内部构件970a和第二内部构件970b,第一内部构件970a包括内表面978a和外表面980a,第二内部构件970b包括内表面978b和外表面980b。将内部构件970拆分成第一内部构件970a和第二内部构件970b意味着绝缘层940可以以其联接在第一内部构件970a与第二内部构件970b之间这样的方式延伸。

令人惊讶地,已经发现,结合绝缘层940的存在,将内部构件970拆分成第一内部构件970a和第二内部构件970b并且将外部构件968拆分成第一外部构件968a和第二外部构件968b减小了穿过垫圈900的可能的泄漏路径,因为如上所述,绝缘层940可以以被保持在第一内部构件970a与第二内部构件970b以及同样在第一外部构件968a与第二外部构件968b之间这样的方式延伸。绝缘层940的这种布置还减少了在整个垫圈上的出现电弧的机会,因为通过垫圈900的任意可能的空气路径都被显著延长。将内部构件970和外部构件968拆分开也使得在芯部902中提供一个或多个凸耳更容易。

将内部构件970、芯部902和外部构件968组装在一起可能是困难的,特别是在其中内部构件970为内部环、芯部902为大致环形形状且外部构件968为外部环的实施例中。将外部构件968拆分成第一外部构件968a和第二外部构件968b以及将内部构件970拆分成第一内部构件970a和第二内部构件970b减小了组装的难度。例如,第一外部构件968a的一部分可与芯部902的一部分重叠,使得第一外部构件968a的一部分与芯部902的一部分接合在一起。此外,第一内部构件970a的一部分可与芯部902的一部分重叠,使得第一内部构件970a的一部分与芯部902的一部分接合在一起。将第一内部构件970a和/或第一外部构件968a的一部分与芯部902的一部分重叠将减小通过垫圈900的泄漏率,因为空气路径的长度增加了。

第一内部构件980a的内表面978a的至少一部分可被构造成抵接第二内部构件970b的内表面978b的至少一部分。

在一个示例中,外部构件968包括用于定位和容纳绝缘层940的定位槽982。在一些示例中,该定位槽例如作为凹痕或凹入部位于第一外部构件968a和第二外部构件968b的内表面上。内部构件970可包括、也可以包括定位槽。在一些示例中,定位槽例如作为凹痕或凹入部位于第一内部构件970a和第二内部构件970b的内表面上。

第一外部构件968a的内表面974a的至少一部分可被构造成抵接第二外部构件968b的内表面974b的至少一部分。

第一外部构件968a可通过粘合剂联接至第二外部构件968b。第一内部构件970a可通过诸如乐泰(Loctite)A331的粘合剂联接到第二内部构件970b。在一些示例中,除了粘合剂之外,还使用诸如乐泰7387的活化剂。具有两部分粘合剂的系统提供了制造优势,因为反应直到活化剂与粘合剂接触才开始。

在图8a和图8b中所示的示例中,芯部902的第一部分902a和第二部分902b包括一个或多个凸耳972a、972b或突起。凸耳972a、972b实际上是芯部902朝向第一部分902a的内表面942和第二部分902b的内表面944加厚或加宽。换句话说,一个或多个凸耳972a、972b可朝向第一部分902a和第二部分902b中的至少一者的内表面942、944定位,使得第一部分902a和第二部分902b中的至少一者的内表面942、944的轮廓延伸超出第一部分902a和第二部分902b中的至少一者的外表面908a、908b的轮廓。

在使用中,凸耳972a、972b增加了第一部分902a和第二部分902b的抵接区域,从而分散了位于垫圈900的芯部902的第一部分902a与第二部分902b之间的载荷。凸耳972a、972b的设置减小了绝缘层940上的应力。

内部构件970和外部构件968中的至少一者可包括一个或多个凹入部984,该凹入部984被构造成容纳一个或多个凸耳972a、972b。换句话说,内部构件970和外部构件968的形状构造成与芯部902的形状接合以形成密封。

图9a示出了根据本发明的垫圈1000的横截面图,图9b示出了在图9a的示例中示出的垫圈1000的部件的分解图。在增量为100的情况下,用于图9的附图标记与图8中所示的附图标记相同。

图9a和图9b中所示的示例与图8a和图8b中所示的示例基本相同,除了芯部1002的第一部分1002a和第二部分1002b的凸耳1072b中的一者已由凹入部1086代替。此外,内部构件1070中的凹入部已经被突起1088代替,以与芯部1002中的凹入部1086联接以形成密封。

在图9a和图9b中所示的示例中,内部构件1070包括被构造为被容纳在芯部1002的凹入部中的突起1088,但是在其他示例中,外部构件1068包括被构造为被容纳在芯部1002中的凹入部中的突起1088。

内部构件1070和外部构件1068中的至少一者可包括一个或多个突起1088,该一个或多个突起1088被构造成被容纳在芯部1002的第一部分1002a和第二部分1002b中的至少一者中的一个或多个凹入部1086中。

设置凹入部1086和突起1088有助于芯部1002与内部构件1070和外部构件1068的联接,从而减少了它们在组装或使用期间分离开的机会。此外,在一些示例中,在内部构件1070中提供被构造为与芯部1002中的一个或多个凹入部1086接合的一个或多个突起1088意味着在一些示例中,内部构件1070可由单件形成,但是,以上论述的改进的耐电弧性和易于制造的优点仍被感受得到。

图10a示出了根据本发明的垫圈1100的横截面图,图10b示出了图10a中的垫圈1100的示例的部件的分解图。在增量为100的情况下,用于图10的附图标记与图9中所示的附图标记号相同。

在该示例中,内部构件1170由单件形成,但是在实践中,内部构件1170可被拆分成第一内部构件和第二内部构件。此外,外部构件1168由单件形成,但是在实践中,外部构件1168可被拆分成第一外部构件和第二外部构件。

芯部1102可经由压配合联接到内部构件1170和外部构件1168。压配合确保芯部1102被牢牢地保持在内部构件1170与外部构件1168之间。在该示例中,芯部1102的形状与内部构件1170和外部构件1168的形状具有互补的形状,使得芯部1102可被压入内部构件1170与外部构件1168之间的开口中,然后弹性地保持在适当位置。在一个示例中,芯部1102被成形使得与芯部1102的外表面1108相比,芯部1102的腰部具有相对较大的尺寸。换句话说,芯部1102朝向与外部区域相比具有相对较大的尺寸的中央区域成锥形。在该示例中,内部构件1170和外部构件1168具有互补的锥度,从而当芯部被容纳在外部构件1168和内部构件1170中时,在整个垫圈上形成密封。

在一个示例中,第一部分1102a和第二部分1102b均具有斜切边缘1190。在一个示例中,绝缘层1140停止在斜切边缘之前,使得当第一部分1102a与第二部分1102b固定在一起时,绝缘层1140不太可能被切割。

图11示出了在如图8a和图8b中所示的密封垫上进行的Shell MESC 3.3.2的逸散性排放测试的结果。

在环境温度和150℃下都对垫圈进行了泄漏率(mg/m/s)的测试。如曲线图的X轴所示,还在各种应力(MPa)下对垫圈进行了测试。

如图11中所示,泄漏率(mg/m/s)在150℃下随垫圈应力的变化很小,这表明泄漏率在很大程度上与所施加的应力无关。此外,在环境温度下,泄漏率(mg/m/s)随垫圈应力的变化很小,这表明泄漏率在很大程度上与所施加的应力无关。

在150℃和环境温度下,泄漏率(mg/m/s)均低于A类阈值和B类阈值,这是针对垫圈的最佳级别。

在缅因州北雅茅斯的雅茅斯研究和技术有限责任公司(Yarmouth Research andTechnology LLC,North Yarmouth,ME)进行了API 6FB(1988年11月第三版)的不弯曲、陆上耐火试验。

燃烧和冷却测试的结果如下所示:

如图8a中所示的垫圈通过了根据APR标准6FB第三版进行的耐火测试。

图12示出了示出第一部分902a和第二部分902b中的每个的内表面942、944的表面粗糙度对泄漏率的影响的曲线图。

如上所述,第一部分902a的内表面942和第二部分902b的内表面942与绝缘层940接触。第一部分902a和第二部分902b的内表面942、944的表面粗糙度对垫圈900中的泄漏率(mg/m/s)有影响。如上所述,如果表面粗糙度Ra太低,则在绝缘层940和芯部902的第一部分902a和第二部分902b之间可能存在一个或多个空气路径。

此外,如果表面粗糙度Ra过高,则第一部分902a的内表面942和第二部分902b的内表面944可切入绝缘层940中,从而损坏绝缘层940,从而,由于降低或破坏了绝缘层940的绝缘性能,使得绝缘层940在使用中不太有效。

图12示出了各种表面粗糙度(Ra–微英寸)下相对于垫圈应力(MPa)的泄漏率(mg/m/s)。如上所述,Ra可由ASME B46.1确定。

如图12中所示,由于在绝缘层940与第一部分902a和第二部分902b之间可能存在一个或多个空气路径,因此镜面光洁度线(mirror finish line)是最平滑的光洁度,并且在大多数应力下泄漏率是最高的。

膜线代表如下测试:在该测试中,在具有表面粗糙度的部件之间测试绝缘层940自身。与具有镜面光洁度的金属零件相比,这些结果示出了改进的密封,这一事实证实了以下理论:与具有镜面光洁度的部件相反,具有较高表面粗糙度的部件与该绝缘层接触,提高了密封能力。

当内表面的表面粗糙度Ra为32微英寸时,泄漏率从20MPa下的大约1E-3降至40MPa下的1E-6,并随着垫圈应力的增加而继续下降。

当内表面的表面粗糙度Ra为63微英寸时,泄漏率从20MPa下的大约1E-3降至40MPa下的1E-5,并随着垫圈应力的增加而继续下降。在60MPa至120MPa之间,当内表面的表面粗糙度Ra为63微英寸时,泄漏率最低。

当内表面的表面粗糙度Ra为125微英寸时,泄漏率从20MPa下的大约1E-3降至60MPa下的1E-6,但随后略增加至80MPa。其原因是,第一部分902a和第二部分902b的内表面942、944将切入绝缘层940中。

已经发现,为了改善密封,芯部的部分的内表面的表面粗糙度Ra应为至少16微英寸,更通常地,为至少20微英寸,最通常地,为至少24微英寸。

已经发现,为了改善密封,芯部的部分的内表面的a表面粗糙度Ra应小于64微英寸,更通常地,小于48微英寸,最通常地,小于32微英寸。

因此,芯部的部分的内表面的表面粗糙度Ra可在16至64微英寸的范围内,更通常地,在20至48微英寸的范围内,最通常地,在24至32微英寸的范围内。在一些示例中,芯部的部分的内表面的表面粗糙度Ra在16至32微英寸之间。

将表面粗糙度Ra设置为大于这些值意味着在上部部分、下部部分与绝缘层之间有足够的密封,这是令人惊讶的发展,因为没有预料到在绝缘层与上部部分和下部部分之间形成空气路径的问题。

将表面粗糙度Ra设置为小于这些值意味着,绝缘层将不会由于上部部分和下部部分的内表面的粗糙度而被损坏,例如被切割。

注意,与本说明书同时或在本说明书之前提交的与本说明书有关的所有论文和文献,随本说明书向公众查阅开放,并且所有这些论文和文献的内容通过引用被并入本文。

在本说明书(包括任意所附权利要求、摘要和附图)中公开的所有特征和/或所公开的任意方法或过程的所有步骤可以以任意组合进行组合,除了其中这样的特征和/或步骤中的至少一些是互斥的组合以外。

除非另有明确说明,否则本说明书(包括任意所附权利要求、摘要和附图)中公开的每个特征可被用于相同、等同或相似目的的替代特征所代替。因此,除非另有明确说明,否则所公开的每个特征仅是通用系列等同或相似特征的一个示例。

本发明不限于前述实施例的细节。本发明扩展到本说明书(包括任意所附权利要求、摘要和附图)中所公开的多个特征中的任意新颖的一者或任意新颖的组合,或扩展为所公开的任意方法或过程的步骤中的任意新颖的一者或任意新颖的组合。

- 垫圈、具有该垫圈的紧固组件以及该垫圈的应用

- 垫圈、具有该垫圈的紧固组件以及该垫圈的应用