一种市域铁路矿山法隧道浅埋段综合施工方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于隧道工程施工技术领域,具体涉及一种市域铁路矿山法隧道浅埋段综合施工方法。

背景技术

目前,我国在隧道工程施工中,虽然整套流程工艺工法已经成熟完整,但是部分隧道工程在施工过程中安全事故依然时有发生,主要原因是隧道工程的地层岩性、地质构造、地下水分布等各种原因的不确定性、不可预见性,导致在施工过程中遇到特殊地质、地貌没有可借鉴的施工经验。

尤其在浅埋段施工过程中,现场实际最小埋深为较浅,围岩为强风化凝灰岩,设计评定为V级围岩,表层为3~4m粉质黏土夹碎石覆盖层,雨季地表水比较丰富,易发生冒顶坍塌等问题,无法保证隧道浅埋段的施工安全。

因此,需要提供一种针对上述现有技术不足的改进技术方案。

发明内容

本发明的目的是克服上述现有技术中的问题,提供一种适用于地表水丰富、围岩性质较差的浅埋段隧道施工的方法。

为了实现上述目的,本发明提供如下技术方案:

一种市域铁路矿山法隧道浅埋段综合施工方法,所述施工方法包括以下步骤:

步骤S1,对隧道浅埋段进行地表注浆;

步骤S2,按照设计图纸进行放样,在放样坐标上通过钻机进行钻孔,钻孔完成后进行钻孔清理,并将管棚顶入钻孔;

步骤S3,在管棚上安装止浆阀,用锚固剂封堵钻孔及其周围裂隙,通过注浆机对管棚进行注浆;

步骤S4,采用三台阶临时仰拱法对隧道进行开挖,并对开挖部进行初期支护施工。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,步骤S4中,所述三台阶临时仰拱法包括:

开挖上台阶,上台阶开挖完成后,首先对开挖部的围岩面喷射混凝土;架立拱架作为支撑;

开挖中台阶,在隧道断面的单侧进行开挖,开挖时保持隧道断面两侧的开挖进度具有一定间距,任意一侧开挖完毕后,立即对上台阶拱架的拱脚处进行拱架接长,拱脚架设完毕后打设锚杆,并对开挖部两侧复喷混凝土至设计厚度;待两侧拱脚架设完成后,在开挖地面架设临时钢架作为临时仰拱,设置完成后,喷设混凝土进行封闭;

开挖下台阶,在隧道断面的单侧进行开挖,开挖时保持隧道断面两侧的开挖进度具有一定间距,任意一侧开挖完毕后,立即对拱架的拱脚处进行拱架接长,拱脚架设完毕后打设锚杆,复喷混凝土至设计厚度。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,上台阶每循环开挖支护进尺不应大于1榀拱架间距;

中台阶每循环开挖支护进尺不应大于2榀拱架间距;

下台阶每循环开挖支护进尺不应大于2榀拱架间距。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,每榀拱架的间距为0.6m。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,拱脚处拱架接长的接头处采用两片厚钢板对接,钢板采用配套螺栓螺母连接,拱架满焊在钢板上,钢板间夹有厚橡胶垫板。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,拱架两侧均设有锁脚锚管,每侧不少于两根锁脚锚管紧贴拱架,锁脚锚管打入后采用钢筋与拱架紧密焊接,相邻拱架间采用纵向的钢筋进行连接,所述钢筋的环向间距为1.0m。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,步骤S2中,进行放样时,对孔位进行编号,其中,奇数孔顶入钢花管作为管棚,偶数孔顶入无缝钢管作为管棚。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,施工时先打设钢花管并注浆,然后打设无缝钢管对应的钻孔,在进行无缝钢管注浆孔钻孔时,通过钻孔的压力及出渣情况来检查钢花管的注浆质量。

如上所述的市域铁路矿山法隧道浅埋段综合施工方法,优选,步骤S1中,对地表划分的注浆范围内布设注浆点,并利用注浆管进行注浆。

所述注浆点按1米间距呈梅花形分布。

所述管棚以每10m一个循环进行制作,每循环管棚搭接长度不小于3m。

有益效果:针对隧道浅埋、围岩破碎夹层、地表水较丰富的特点,隧道洞内开挖采用三台阶临时仰拱的开挖方法,使开挖进尺的安全性得到了极大的保障,并且通过洞内管棚支护及超前预注浆辅助开挖施工方式,真正做到安全开挖,提质增效,解决了隧道浅埋段施工安全隐患,降低了隧道发生坍塌冒顶事故的概率。

开挖过程中采用三台阶临时仰拱的方法,大大减小对围岩的扰动,通过临时仰拱支护结构使得整个支护体系环环相扣,更加稳定。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

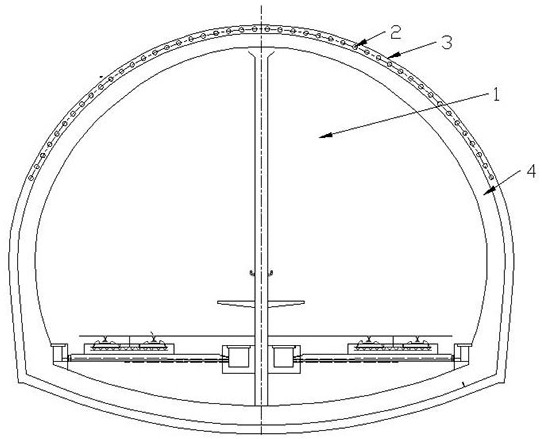

图1为本发明所提供实施例中管棚正面布置图;

图2为本发明所提供实施例中管棚打设示意图;

图3为本发明所提供实施例中三台阶临时仰拱法工序纵断面示意图;

图4为本发明所提供实施例中三台阶临时仰拱法工序横断面示意图;

图5为本发明所提供实施例中拱架展开示意图;

图6为本发明所提供实施例中拱架接长连接示意图。

图例说明:1、隧道;2、管棚;3、拱架;4、复喷混凝土层;5、初喷混凝土层;6、锚杆;7、锁脚锚管;8、仰拱;9、钢筋;1.1、上台阶;1.2、中台阶;1.3、下台阶;3.1、拱架接长部。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

本发明提供一种市域铁路矿山法隧道浅埋段综合施工方法,用于对地表水丰富、围岩性质较差的浅埋段隧道1进行施工,降低施工过程中对围岩的扰动,以保证施工过程的安全性。

如图1-6所示,本发明所提供的施工方法包括以下步骤:

步骤S1,对隧道1浅埋段进行地表注浆,采取地表注浆方式对地表进行加固,注浆范围为自隧道1埋深最浅点沿隧道1方向前后各十米,两侧按隧道1断面宽度范围对地表进行逐渐加固。

步骤S2,按照设计图纸进行放样,在放样坐标上通过钻机进行钻孔,钻孔完成后进行钻孔清理,并将管棚2顶入钻孔;

隧道1内开挖前先进行管棚2施工,测量人员按照设计图纸进行放样,并对每个空位进行编号;然后钻孔人员使用潜孔钻机进行钻孔;钻孔完毕后,使用高压风管对孔内残留物进行清除。钻孔直径比钢管直径大3~5mm,管棚2钻孔共46孔,环向管间距40cm,钻孔倾角外插角≯12°,具体可根据实际情况进行调整。钢管施工误差:径向不大于20cm,相邻钢管之间环向不大于10cm。钻孔清孔完毕后,使用锤击或钻机顶入,顶入长度不小于钢管长度的95%,并用高压风再次将钢管内砂石吹出。

步骤S3,在管棚2上安装止浆阀,用锚固剂封堵钻孔及其周围裂隙,通过注浆机对管棚2进行注浆;管棚2安设后,用锚固剂封堵孔口及周围裂隙,必要时在管棚2附近及工作面喷射混凝土,以防止工作面坍塌,安装止浆阀,并保证止浆阀的通畅性。

步骤S4,采用三台阶临时仰拱法对隧道1进行开挖,并对开挖部进行初期支护施工。

在本申请的另一可选实施例中,步骤S4中,三台阶临时仰拱法包括:

开挖上台阶1.1,上台阶1.1开挖完成后,首先对开挖部的围岩面喷射混凝土;架立拱架3作为支撑;台阶开挖完成后随上台阶1.1对应的洞身施作初期支护,首先对开挖后的围岩面采用c25混凝土喷射初喷混凝土,从而形成初喷混凝土层5,喷射厚度为4cm,待支护措施完成后复喷至设计规定厚度,喷射工艺为湿喷工艺。架立拱架3,拱架3采用I18型刚钢架作为支撑,拱架3间距0.6m,拱架3架设布置,如下图3-5所示,拱架3每侧拱脚采用Φ42mm,L=4.0m的无缝钢管作为锁脚锚管,每侧两根紧贴拱架3,锚管打入后采用钢筋9与拱架3紧密焊接,所述钢筋型号为Φ22U型螺纹,相邻钢架间采用的钢筋9进行连接,型钢钢架在初喷4cm的c25混凝土喷射混凝土后架设,架设完毕后复喷混凝土至设计厚度,以形成复喷混凝土层4。围岩拱部利用锚杆6锚固,锚杆6采用Φ22中空锚杆,长为4m;边墙采用Φ22砂浆锚杆,长为4m,锚杆6间距布置为环纵向1.2m*1.0m,两侧钢架架设完成后,在开挖地面上设置I16临时钢架作为临时仰拱,间距0.6m,设置完成后,底部喷10cm厚c25混凝土封闭。

开挖中台阶1.2,在隧道1断面的单侧进行开挖,开挖时保持隧道1断面两侧的开挖进度具有一定间距,任意一侧开挖完毕后,立即对上台阶1.1拱架3的拱脚处处进行通过拱架接长部3.1进行拱架接长,拱脚架设完毕后打设锚杆6,并对开挖部两侧复喷混凝土至设计厚度;待两侧拱脚架设完成后,在开挖地面架设临时钢架作为临时仰拱,设置完成后,喷设混凝土进行封闭;其中,双侧开挖里程错开2-3m间距,一侧开挖完毕后,立即对上台阶1.1拱脚处通过拱架接长部3.1进行拱架接长,两侧拱架3完成后,在开挖地面上设置I16临时钢架作为临时仰拱,间距0.6m,临时钢架与拱架3主体连接,如图6示,设置完成后,底部喷10cm厚c25混凝土封闭。

开挖下台阶1.3,在隧道1断面的单侧进行开挖,开挖时保持隧道1断面两侧的开挖进度具有一定间距,任意一侧开挖完毕后,立即对拱架3的拱脚处通过拱架接长部3.1进行拱架接长,拱脚架设完毕后打设锚杆6,复喷混凝土至设计厚度。

其中,双侧开挖里程错开2-3m间距,一侧开挖完毕后,立即对上台阶1.1拱脚处通过拱架接长部3.1进行拱架接长,接头处采用两片16mm厚钢板对接,钢板间夹3mm厚橡胶垫板,钢板采用M27配套螺栓螺母连接,型刚钢架满焊在钢板上;钢架架设完毕后打设锚杆6,复喷c25混凝土喷射混凝土至设计厚度。

在本实施例中,上台阶1.1每循环开挖支护进尺不应大于1榀拱架3间距;

中台阶1.2每循环开挖支护进尺不应大于2榀拱架3间距;

下台阶1.3每循环开挖支护进尺不应大于2榀拱架3间距。

每榀拱架3的间距为0.6m。

在本申请的另一可选实施例中,拱脚处通过拱架接长部3.1拱架接长的接头处采用两片厚钢板对接,钢板采用配套螺栓螺母连接,拱架3满焊在钢板上,钢板间夹有厚橡胶垫板。通过钢板与拱架3进行连接,同时利用橡胶垫板进行缓冲,降低开挖过程中对围岩的扰动。

在本申请的另一可选实施例中,拱架3两侧均设有锁脚锚管7,每侧不少于两根锁脚锚管7紧贴拱架3,锁脚锚管7打入后采用钢筋9与拱架3紧密焊接,相邻拱架3间采用纵向的钢筋9进行连接,钢筋9的环向间距为1.0m。

在本申请的另一可选实施例中,步骤S2中,进行放样时,对孔位进行编号,其中,奇数孔顶入钢花管作为管棚2,偶数孔顶入无缝钢管作为管棚2。

管棚2采用外径89mm、壁厚5mm热轧无缝钢管。管棚2使用的每节钢管端头外侧均预加工150mm长丝扣,连接钢管采用长300mm,外径95mm的无缝钢管,连接钢管通长内车丝扣,同一断面内接头数量不得超过总钢管数的50%,钢花管上面钻注浆孔,间距150mm,孔径10~16mm,梅花形布设,尾部预留长150mm无孔止浆段,管棚2长度按照10m一个循环进行制作,每循环管棚2搭接长度≮3m,其中奇数孔采用钢花管,偶数孔采用无缝钢管。

施工时先打设钢花管并注浆,然后打设无缝钢管对应的钻孔,在进行无缝钢管注浆孔钻孔时,通过钻孔的压力及出渣情况来检查钢花管的注浆质量。

通过如下步骤对管棚2进行注浆:

1)管棚2注浆材料采用水泥浆液,水灰比为1:1(重量比);

2)注浆压力为1.0MPa,并根据实际情况进行调整;

3)奇数孔采用钢花管,偶数孔采用无缝钢管,施工时先打设钢花管并注浆,然后打设无缝钢管以便检查钢花管的注浆质量;

4)注浆前进行压水试验,检查机械设备是否正常,管路连接是否正确;

5)水泥浆液采用拌合桶配制,配置水泥浆时,防止杂物混入,拌制好的浆液必须过滤后,方可使用;

6)配制好的浆液在规定时间内注完,随配随用;

7)注浆顺序由下至上,注浆量先大后小,注浆压力由小到大;

8)浆量达到设计注浆量或注浆压力达到设计终压时可结束注浆;

9)注浆过程中要随时观察注浆压力及注浆泵排浆量的变化,分析注浆情况,防止堵管、跑浆、漏浆。并做好注浆记录,以便分析注浆效果;

10)当发生串浆时,采用分浆器多孔注浆或堵塞串浆孔隔孔注浆;当注浆压力突然升高时应停机查明原因;当水泥浆进浆量很大、压力不变时,则应调整浆液浓度及配合比,缩短凝胶时间,采用小流量低压力注浆或间歇式注浆。

在本申请的另一可选实施例中,步骤S1中,对地表划分的注浆范围内布设注浆点,并利用注浆管进行注浆。对地表划分的注浆范围内按1米间距梅花形布设注浆点,注浆管采用直径42mm钢花管进行注浆,注浆材料采用水泥浆液(1:1),注浆压力为0.8MPa。对地表注浆完成后,在注浆范围内铺设EVA防水板并在防水板表面浇筑10cm厚C20混凝土封闭,隔离地表水的渗透。管棚2以每10m一个循环进行制作,每循环管棚2搭接长度不小于3m。可以理解的是,以上描述仅为示例性的,本申请实施例对此并不进行限定。

综上所述,本发明提供了一种市域铁路矿山法隧道浅埋段综合施工方法,通过管棚2进行隧道1注浆,以此提高隧道1围岩的性质,除此之外,对隧道1地表划分的注浆范围内按1米间距梅花形布设注浆点,注浆管采用直径42mm钢花管进行注浆,注浆完成后进行防渗水处理,从而降低地表水的渗透,提高施工的安全性,经验证,本发明在对地表水丰富、围岩性质较差的浅埋段隧道1进行施工,能够降低施工过程中对围岩的扰动,以保证施工过程的安全性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

- 一种市域铁路矿山法隧道浅埋段综合施工方法

- 一种市域铁路矿山法隧道燕尾段施工方法