喷枪

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及手持式喷涂设备领域,尤其涉及一种喷枪。

背景技术

在家居装潢工作中,针对诸如墙壁以及天花板等工件的涂料喷涂工作一贯是其中工作量与施工技巧均较大的部分。因此,涂料喷涂装置作为实施涂料喷涂的核心部件,其加工能力以及使用舒适性一直也是业内关注和提升的重点,而喷漆装置是典型的涂料喷涂装置。

HVLP类型的油漆喷枪通过离心式风机将风从风道吹出,通过文丘里原理将喷嘴处的油漆雾化喷出。但是,目前HVLP类型的油漆均采用直流低速有刷电机,电机尺寸大,重量重,为用户带来较高的工作强度;并且,直流有刷电机的转速较低,为提升进风量,风扇必须具有足够大的风扇直径,这就导致喷枪整机尾部体积大,重量集中在尾部,用户握持费力。

因此,有必要提出一种新的喷枪以解决上述问题。

发明内容

为克服现有技术的缺陷,本发明所要解决的技术问题是提供一种喷枪,以能够降低整机重量,合理整机布局,从而减轻用户的握持负担,提升用户的操控体验。

为解决上述问题,本发明的技术方案是:一种喷枪,包括:第一壳体;风机模组,收容于所述第一壳体内,用于产生气流;所述风机模组包括无刷电机和由所述无刷电机驱动转动的风扇;套筒,形成或安装在所述第一壳体上;喷嘴组件,设置在所述套筒的远离所述风机模组的一端,所述喷嘴组件具有液体出口;喷杆组件,收容于所述套筒内;所述喷杆组件被构造成沿其纵轴线移动以打开或关闭所述液体出口;其中,所述无刷电机的额定功率在250W-500W之间,转速范围在60000-120000rpm之间,并且所述无刷电机的电机轴线与所述喷杆组件的纵轴线平行或者重合设置。

一种可能的实施方式中,定义所述风机模组的最大外径尺寸为D1,D1在30-80mm之间。

一种可能的实施方式中,当30mm≤最大外径尺寸D1≤45mm时,所述无刷电机的电机轴线与所述喷杆组件的纵轴线重合设置。

一种可能的实施方式中,当45mm<最大外径尺寸D1≤80mm时,所述无刷电机的转动轴线与所述喷杆组件的纵轴线平行设置,两者之间的距离L1满足:(D1-45)/2+2.5mm≤L1≤20mm。

一种可能的实施方式中,所述喷枪包括供操作者握持的手柄,沿垂直所述纵轴线的方向,所述无刷电机的电机轴线比所述喷杆组件的纵轴线远离所述手柄。

一种可能的实施方式中,所述喷枪还包括径向支撑在所述第一壳体内的风压腔室,所述风机模组收容在所述风压腔室内。

一种可能的实施方式中,所述风机模组还包括风机壳体,在沿所述气流的运动方向上,所述风扇,无刷电机依次布置在所述风机壳体内;所述风机壳体设置有进风环盖以及出风口;所述风扇转动,气流自所述进风环盖进入所述风机壳体,并自所述出风口流出至所述风压腔室。

一种可能的实施方式中,所述风扇可转动地设置于所述进风环盖内,并且所述风扇的扇叶所在的轴线位置所对应的进风环盖的外径为所述风机模组的最大外径尺寸D1。

一种可能的实施方式中,所述风机模组还包括用于控制所述无刷电机工作的电路板,所述电路板与所述风机壳体固定连接,布置在所述无刷电机的沿所述气流运动方向的下游。

一种可能的实施方式中,所述电路板所在的轴向位置所对应风机壳体的外径尺寸为D2,其中,D2≤D1。

一种可能的实施方式中,D2的尺寸范围在40mm-55mm之间。

一种可能的实施方式中,所述风机模组通过减震结构支撑在所述风压腔室内,从而由高速电机所带来的震动在经由减震结构衰减后才传递至第一壳体,减小了用户的握持震感。

有益效果:

本申请所提供的喷枪,风机模组采用高速无刷电机,功率范围在250-500W之间,转速范围在60000-120000rpm之间,从而在满足相同工作能力条件下,风机模组的体积可以减小,从而整机重量减小,减少用户手持该喷枪时的负重;并且,随着风机模组的结构尺寸大幅减小,喷杆组件的纵轴线得以与电机的转动轴线平行或重合设置,从而整机更为紧凑,更符合人体工程学。

参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。

针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

附图说明

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

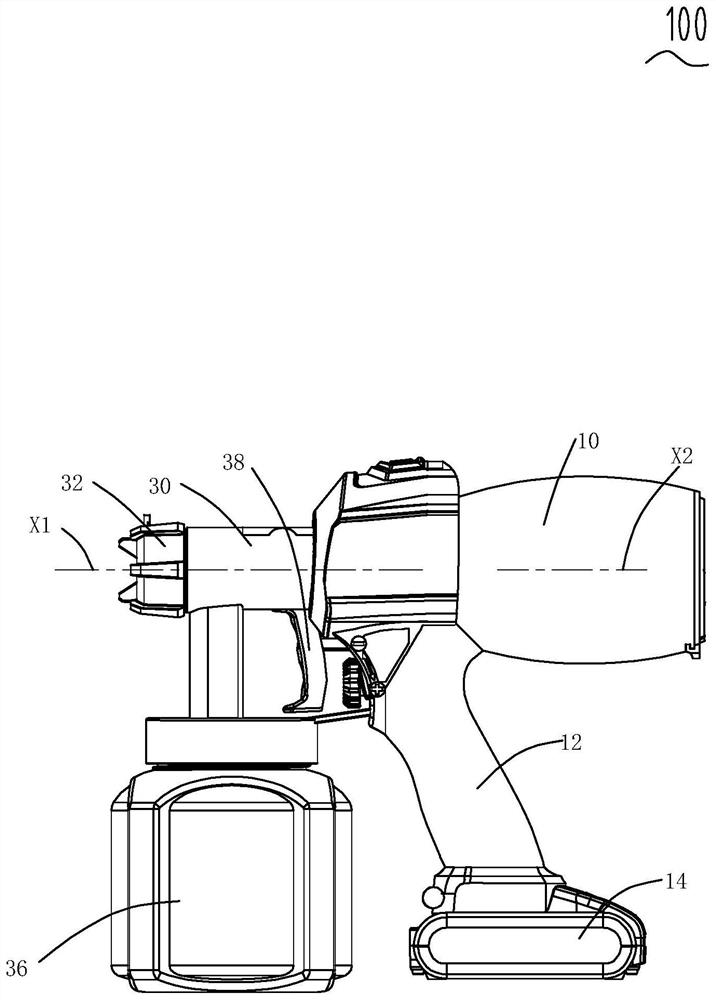

图1是本申请第一实施方式提供的喷枪的示意图;

图2是图1所示的喷枪的剖视图;

图3a是图1所示的喷枪中,涉及风机模组的爆炸图;图3b是图3a所示的风机模组在另一视角下的示意图;

图4是本申请第二实施方式提供的喷枪的剖视图;

图5是本申请第三实施方式提供的喷枪的剖视图;

图6是本申请第四实施方式提供的喷枪的剖视图;

图7是本申请第五实施方式提供的喷枪的剖视图;

图8是本申请的喷枪中,涉及无刷电机转子的结构示意图。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式,都应当属于本发明保护的范围。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的另一个元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中另一个元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1-2,图3a,图3b,本申请第一实施方式提供一种喷枪100,该喷枪100可以用于喷漆、喷水(例如浇花)等等。较佳的,该喷枪100为喷漆设备,例如油漆喷枪。该喷枪100利用文丘里原理,通过高速气流将提供至喷嘴处的油漆雾化、喷出。

喷枪100主要包括动力组件、工作头组件、储液壶以及直流电源。

其中,动力组件包括第一壳体10和风机模组20。其中,风机模组20收容于第一壳体10内,用于产生气流。具体的,风机模组20包括无刷电机202以及由无刷电机202驱动转动的风扇204。

如图2所示,本实施方式的无刷电机202具有转轴201以及电机本体203。电机转子安装于转轴201上,部分伸出所述电机本体203并被所述风扇204套设。如图8a、图8b所示,电机转子205包括固定设置在所述转轴201上的两极磁瓦、或者四极磁瓦。电机本体203包括定子,定子铁芯的叠片厚度为0.2mm。

本实施方式中,风扇204为离心式风扇。

第一壳体10还形成有供操作者握持的手柄12。在手柄12的内部可以具有与无刷电机202电性连接的电源开关13。电源开关13可以与开关扳机38相配合,在开关扳机38被用户内扣移动时,接触并推动电源开关13闭合,以实现喷枪100的启动。手柄12的还下端设置有用于连接直流电源的安装部。本实施方式中,直流电源为电动工具通用电池包14。

一种可能的实施方式中,手柄12还可以与第一壳体10以一种可分开的方式连接。

工作头组件包括套筒30、喷嘴组件32以及喷杆组件34。其中,套筒30与前述第一壳体10连接,并形成有用于连接储液壶36的壶盖以及喷嘴安装部。喷嘴组件32通过喷嘴安装部与套筒30连接,设置在套筒30的远离风机模组20的一端。喷嘴组件32包括喷嘴以及喷嘴调节件。其中,喷嘴具有液体出口,喷嘴调节件用于供用户操作以实现待喷射液体的形状调节。喷杆组件34收容于套筒30内部,被构造成能够沿其纵轴线X1相对于喷嘴组件32运动,从而打开或关闭液体出口。

套筒上30枢转设置前述开关扳机38,用户通过控制开关扳机38运动,从而带动喷杆组件34运动,以将液体出口打开,借此将油漆从该喷枪100喷出。

一种可能的实施方式中,套筒30可以直接形成第一壳体10上。

储液壶36提供有期望该喷枪100所喷射的流体,例如,储液壶36充填有供给至喷嘴组件32的油漆。当安装部连接电池包14后,电池包14的端部与储液壶36的底表面在相同的平面内延伸。由此,电池包14与储液壶36共同形成支脚,以便牢固的放置喷枪100。

动力组件还包括径向支撑在第一壳体10内的风压腔室16,前述风机模组20即收容在风压腔室16内。并且,风压腔室16与套筒30通过一种可分开的连接件连接,二者共同形成一个供气流运动的封闭空间。也就是说,由风机模组20产生的气流在风压腔室16的引导下,被完全提供至套筒30。需要说明的是,此处,风压腔室16包括其自身的壳体以及由该壳体所限定的内部空间。

本实施方式中,风压腔室16与第一壳体10卡合连接。

套筒30的内壁与喷杆组件34的外表面之间形成与风压腔室16连通的风道。由风机模组20所产生的雾化气流在流经风压腔室16、风道,并最终流向喷嘴组件32的过程中,会形成两部分气体:

一部分气体经由喷嘴组件32喷出,通过文丘里原理雾化喷出的油漆,同时在吸管35口形成负压,吸走吸管35内的空气,使得连接储液壶36的吸管35内部形成负压;

另一部分气体经由一连通结构进入储液壶36,从而造成储液壶36的液体表面以上形成高压。如此,吸管35内外形成气体压力差,从而油漆通过吸管35被压出储液壶36,并最终被提供至喷嘴组件32。

需要说明的是,参阅图1-2所示,本申请所描述的“前后”方向可以整体与风扇204所产生的气流方向相平行,例如,以喷嘴组件32所在的位置为前端,相应的,风机模组20位于喷嘴组件32的后方。

如图2、3a、3b所示,本发明的风机模组20还包括风机壳体22,前述无刷电机202和风扇204即收容在其内部。风机壳体22设置有进风环盖220。具体的,进风环盖220位于无刷电机202沿气流方向的上游,前述风扇204可转动地支撑在其内部。进风环盖220靠近风压腔室16的后端设置,其后端设有内嵌在风扇204后端的导风口222。风扇204转动时,气流自导风口222进入风机壳体22,并被离心风扇204沿径向向进风环盖220的内壁驱动。风机壳体22还形成有出风口224,气流在流经无刷电机202后,自出风口224流出风机壳体22并进入风压腔室16内。

风机模组20集成有用于支撑无刷电机202以及风扇204的轴承组件。具体的,风机模组20的后端设置有用于支撑无刷电机202以及风扇204的后轴承组件;风机模组20的前端设置有用于支撑无刷电机202以及风扇204的前轴承组件。由此,在将无刷电机202以及风扇204放置在风压腔室16之前,风机模组20即为无刷电机202以及风扇204提供了良好的支撑。

如图2所示,本实施方式的风机模组20还集成了用于控制无刷电机202工作的电路板206。电路板206与风机壳体22固定连接,被风机壳体22收容,位于无刷电机202的沿气流运动方向的下游。

与现有技术将电机与风扇直接支撑在风压腔室的技术方案相比,本发明的风机模组20内部的料件充分整合和集中,从而使得装配工序减少且简化,降低了装配成本。在装入风压腔室16之前,风机模组20就可以单独作为一个组件在前道工位单独装配,节省了很多装配程序,大大提高了装配效率,降低了生产成本。

我们知道,HVLP油漆喷枪100通过高速气流实现液体的雾化,其工作能力主要取决于风扇204旋转所产生的风量与风压。而风量与风压与风扇204的转速以及风扇204的径向尺寸正相关。

现有技术中,作为驱动源的直流有刷电机的转速较低,而为了提升喷枪的工作能力,风扇的径向尺寸不得不作大。这导致了喷枪的尾部体积大,重量重。

而用户在握持喷枪进行喷涂作业时,虎口与手柄的上端抵接,手指用来按压开关扳机。当喷枪的尾部尺寸较大时,特别是在利用喷枪进行仰喷时,用户的手臂极易与尾部的外壳体发生干涉;并且整机的重心集中在尾部,也不方便用户操作。

故现有技术往往采用将收容有电机与风扇的尾部壳体相较于套筒上翘来避免干涉问题。即,现有技术的喷枪中,电机的转动轴线和喷杆组件的纵轴线呈夹角布置。

而本发明中,喷枪100选用高速电机202作为驱动源,电机202的额定功率在250W-500W之间,电机转速高达60000rpm-120000rpm,从而在相同工作能力的条件下,风扇204的径向尺寸可以减小;并且电机202为无刷电机,具有比有刷电机更强的能量密度,也即,在满足相同工作能力的条件下,电机202的径向尺寸也可以减小。

优选的,无刷电机202的功率范围在250W-300W之间。

本实施方式中,电机本体的外径尺寸为32mm-45mm,风扇204的径向尺寸38mm-55mm。

由于高速无刷电机202的采用,使得风机模组的结构尺寸减小,从而喷枪100整机的重量减小,也即用户手持该喷枪100时的负重得以减小,提升了用户使用体验。

并且,无刷电机202以及风扇204的整体尺寸大幅减小,使得风机模组20的整机体积大幅减小,从而风机模组20在风压腔室16中的安装灵活度得以提升,并使得所述喷杆组件34的纵轴线X1和无刷电机202的转动轴线X2平行或者重合成为可能。

此处,定义风机模组20所具有的最大外径尺寸为D1。通常情况下,风扇204的扇叶所在轴向位置对应的进风环盖220的外径即为风机模组20的最大外径D1。

如图1-2,图3a,图3b所示,为本发明的第一实施方式。本实施方式中,风机模组20的最大外径尺寸D1在30-45mm之间。该尺寸范围较小,从而使得喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2重合设置成为可能,因而喷枪100的结构更加紧凑,重心也更靠近用户握持时的虎口区域,方便用户操纵。

如图4所示,为本发明的第二实施方式。本实施方式提供的喷枪100a与第一实施方式提供的喷枪100的功能结构基本相同,其不同之处在于:风机模组20a的最大外径尺寸大于第一实施方式的风机模组20的最大外径尺寸,从而风机模组20a的布局有所不同。

与第一实施方式类似,本实施方式的风机模组20a包括:风机壳体22a,风扇204a以及无刷电机202a。其中,风机壳体22a设置有进风环盖220a以及出风口224a。风扇204a转动时,气流自进风环盖220a流入风机壳体22a,并自出风口224a流出至风压腔室16a中。

风机模组20a还集成有用于支撑电机转轴的前、后轴承组件;从而无刷电机202a和风扇204a在放置在风压腔室16a前已经获得了良好的支撑。

风机模组20a还集成有用于控制电机202a工作的电路板206a。电路板206a与风机壳体22a固定连接,布置在无刷电机202a的沿气流运动方向的下游。如此,风机模组20a内部的料件就能够充分整合和集中,装配工序减少且简化,降低了装配成本。

本实施方式中,风机模组20a的最大外径尺寸D1在45-80mm之间。此时,如果还是以实施方式一中的,喷杆组件34a的纵轴线X1与电机202a的转动轴线X2重合来布置的话,在用户握持手柄12a进行喷涂时,特别是在进行仰喷作业时,第一壳体10a的最下端易与用户手臂的手臂发生干涉。

故,本实施方式中,当45mm<最大外径尺寸D1≤80mm时,喷杆组件34a的纵轴线X1与电机202a的转动轴线X2平行布置;并且,无刷电机202a的转动轴线X2相较于喷杆组件34a的纵轴线X1更远离手柄12a设置。

一种更佳的、在对于所述喷枪100的操纵方面的设计方案可以通过以下方式来实现:最佳地选择了喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的距离L1相对于风机模组20的最大外径尺寸D1的比例。在此,收容喷杆组件34的套筒30的径向尺寸为常规尺寸,约在30mm-40mm之间。如果喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的距离L1相对于所述风机模组20的最大外径尺寸D1的比例太大,那么风机模组20越远离所述喷杆组件34设置,也即,喷枪100整机的重心越偏上设置。后果是,喷枪100不易被操纵,且整机结构尺寸大。喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的距离L1相对于风机模组20的最大外径尺寸D1的最佳比例也取决于最大外径尺寸D1的取值范围,在该取值范围内安排了所述喷枪100。当30≤最大外径尺寸D1≤45mm时,喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2重合设置;当45<最大外径尺寸D1≤80mm时,所述喷枪100的喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的距离L1满足:(D1-45)/2+2.5mm≤L1≤20mm。此处,限定了喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的最大距离为20mm.当喷杆组件34的纵轴线X1与无刷电机202的转动轴线X2之间的距离L1大于20mm时,风机模组远离喷杆组件设置,也即,风机模组远离套筒设置,由此使得整机结构尺寸大,且重心偏上,不利于操纵。

在沿垂直于纵轴线X1的方向,所述喷杆组件34的纵轴线X1和所述无刷电机202的转动轴线X2之间的间距在2.5-20mm之间。优选的,沿所述垂直于喷杆组件34a的纵轴线X1的方向,所述喷杆组件的纵轴线X1和所述转动轴线X2之间的间距为10mm。

本发明中,风机模组的最大外径尺寸D1在30-80mm之间,第一壳体在其尾部的最大外径尺寸在42mm-92mm之间。

由于高速无刷电机的采用,本发明的风机模组具有更小的结构尺寸,从而风机模组在风压腔室中的安装灵活度得到提升,并最终使得所述喷杆组件的纵轴线X1和无刷电机的转动轴线X2平行或者重合设置成为可能,获得了更为紧凑的整机布局。

如图2所示,在气体经过进风环盖220后,会沿着进风环盖220的内壁向风压腔室16的前端流动前进,电路板206将在风压腔室16的出风处形成阻挡。

相应的,电路板206在出风处的直径越小时,或者是,电路板206所在的轴向位置所对应的风机壳体22的外径越小时,风扇204所驱动的气流前进受到的阻力越小,风阻和损耗也相应减少。

基于此考虑,所述电路板206沿气流方向固定连接于所述电机本体203的下游。

此处,定义电路板206所在轴向位置所对应的风机壳体22的外径尺寸为D2。其中,D1不小于D2。具体的,D2取值范围为40mm-55mm。

进一步地,为降低风阻,电路板206的直径越小越好,该电路板206优选直径为40mm。

本发明中,无刷电机的转速高达60000-120000rpm,导致喷枪在进行喷涂作业时,风机模组将产生较大的的震动,影响用户的握持舒适性。

为此,本发明将利用减震结构将风机模组悬空设置在第一壳体或者风压腔室中,以衰减风机模组在高速转动过程中所产生的震动,减轻用户在握持该喷涂设备时所感受的震动。

优选的,该减震结构为缓冲材料,其可以为弹簧材质、海绵材质等等,作为优选的,所述减震结构为橡胶材质,尤其是聚氨酯橡胶。

如图2、图4所示,本发明第一、二实施方式采用相同的减震结构,包括沿气流方向布置的第一减震件8和所述第二减震件7。

下面以第一实施方式为例,对该减震结构进行相关说明。如图2、3所示,所述第一减震件8靠近所述风机模组20的前端设置,所述第二减震件7靠近所述风机模组20的后端设置;所述风机模组20沿轴向位于所述第一减震件8和所述第二减震件7之间。第一减震件8和第二减震件7沿轴向将风机模组20夹紧,实现对风机模组20的前后轴向限位,并利用第一减震件8或者第二减震件7环套在风机模组20外实现对风机模组20的径向支撑限位,从而不论在轴向以及径向均可以对震动进行缓冲衰减。

具体的,风机模组20通过减震结构被支撑在风压腔室16内。在本实施方式中,风压腔室16可以固定安装于第一壳体10内。

当然,本申请并不限制风压腔室16同样可以采用减震结构(例如下述实施方式中的减震结构)设置于第一壳体10中,形成二级减震。

为形成对风机模组20前端的减震,风压腔室16在所述风机模组20沿气流方向的下游设有安装部。所述第一减震件8沿轴向夹设于所述风机壳体22和所述安装部之间。所述第二减震件7环套于所述进风环盖220和所述风压腔室16之间。

具体的,如图2所示,风压腔室16具有前风压壳6和后风压壳5。前风压壳6的前端与套筒30形成套设固定。安装部可以被构造为设置于风压腔室16前端的过风板9,该过风板9上设有通风孔。过风板9和电路板206轴向相对。后风压壳5的端面设有进风网孔。在后风压壳5的后侧与第一壳体后盖3之间布置有过滤网4,外界气流流经第一壳体后盖3和消音面4后,通过后风压壳5的进风网孔进入风机壳体22。

所述风机壳体22面对所述安装部9的一侧设有第一嵌槽。所述安装部9面对所述电路板206的一侧设有第二嵌槽。所述第一减震件8沿轴向的两端分别插入所述第一嵌槽和所述第二嵌槽中;第一减震件8夹紧在安装部9和风机壳体22之间。第一减震件8和第二减震件7相配合将风机模组20轴向夹紧。

第二减震件7可以为环套于风机模组20外的橡胶环套。进风环盖220固定套设于第二减震件7内,并与风机模组20的电机本体203固定连接。在进风环盖220的前侧可以具有导风结构225,该导风结构225固定套设于电机本体203外,导风结构225沿圆周方向具有导风孔,以对风扇204转动所形成的气流进行期望导向,降低气流在风机壳体22中的风阻。

第二减震件7套设于后风压壳5内,将后风压壳5和进风环盖220之间填充。进风环盖220的后壁形成前轴向限位台,后风压壳5向内缩径形成后轴向限位台,至少部分第二减震件7位于前轴向限位台和后轴向限位台之间。

如图2所示,环套结构的第二减震件7的纵剖面整体为“L”形结构。如此,第二减震件7对风机模组20形成轴向限位和径向支撑。

第一减震件8的纵剖面整体为类“十”字结构。第一减震件8可以为三段圆柱体结构,中间圆柱段的外径大于前后两侧圆柱段的外径,前侧圆柱段过盈配合插入到第一嵌槽中,后侧圆柱段过盈配合插入到第二嵌槽中。

如图5所示,为本发明第三实施方式的喷枪100b。本实施方式中,第一减震件8b也可以环套于所述风机壳体22b和所述风压腔室16b之间。风机壳体22b在周向外侧壁上具有外环形嵌槽,第一减震件8b可以环套嵌入在该外环形嵌槽中,相应的,风压腔室16b在轴向所对应的位置处同样设有内环形嵌槽,第一减震件8b同样嵌入在该内环形嵌槽中,如此实现第一减震件8b和风机模组20b的轴向限位。所述第一减震件8b上设有沿轴向贯通的连通孔,以供气流通过。在第一减震件8b上多个连通孔沿周向均匀分布,从而在周向形成均匀出风。

该实施方式中的第二减震件7b可以参阅上述实施方式中的第二减震件7,本实施方式不再赘述。

如图6所示,为本发明第四实施方式的喷枪100c。本实施方式中,风机壳体22c与风压腔室16c固定连接,风压腔室16c通过减震结构安装于所述第一壳体10c中。故,风机模组20c所产生的震动在向第一壳体10c传递的过程中,先传递到风压腔室16c,后经减震结构将震动衰减才传递至第一壳体10c,从而第一壳体10c所受到的震动较弱,提升用户握持操作体验。

当然,在本实施方式中,风机模组20c同样可以采用上述实施方式的方案,即风机模组20c通过减震结构安装于风压腔室16c中,形成二级减震,本申请对此不作限制。

在本实施方式中,所述第一减震件8c、和所述第二减震件7c固定环套在所述风压腔室16c的外壁上。所述第一减震件8c和所述第二减震件7c分别靠近风机模组20c的前端(例如电路板206c)和后端(例如进风环盖220c)设置。其中,风压腔室16c的外壁上具有前嵌槽(未标示)和后嵌槽(未标示),第一减震件8c和第二减震件7c分别为嵌入在前嵌槽和后嵌槽中的橡胶环。前嵌槽和后嵌槽分别对第一减震件8c、第二减震件7c形成轴向限位,避免转动过程中轴向窜动移位。第一减震件8c和第二减震件7c部分凸出所在的嵌槽,与第一壳体10c的内壁相接触,形成缓冲减震。

如图7所示,为本发明第五实施方式的喷枪100d。本实施方式中,风机壳体22d与风压腔室16d固定连接,风压腔室16d通过减震结构安装于所述第一壳体10d中。并且,用于控制电机202d工作的电路板206d设置在手柄12d内,而不位于风压腔室16d中。

当然,本实施方式中,风机模组20d也可以通过减震机构支撑于风压腔室16d中,对此,本申请不作限制。

本文引用的任何数值都包括从下限值到上限值之间以一个单位递增的下值和上值的所有值,在任何下值和任何更高值之间存在至少两个单位的间隔即可。举例来说,如果阐述了一个部件的数量或过程变量(例如温度、压力、时间等)的值是从1到90,优选从20到80,更优选从30到70,则目的是为了说明该说明书中也明确地列举了诸如15到85、22到68、43到51、30到32等值。对于小于1的值,适当地认为一个单位是0.0001、0.001、0.01、0.1。这些仅仅是想要明确表达的示例,可以认为在最低值和最高值之间列举的数值的所有可能组合都是以类似方式在该说明书明确地阐述了的。

除非另有说明,所有范围都包括端点以及端点之间的所有数字。与范围一起使用的“大约”或“近似”适合于该范围的两个端点。因而,“大约20到30”旨在覆盖“大约20到大约30”,至少包括指明的端点。

披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由…构成”应该包括所确定的元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。

多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

应该理解,以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为发明人没有将该主题考虑为所公开的发明主题的一部分。

- 喷枪基体、喷枪、喷枪套装、制造基体和改装喷枪方法

- 喷枪的喷嘴、喷嘴组件、喷枪和制造喷枪的喷嘴的方法