动力传动系统的冷却装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及动力传动系统(power train)的冷却装置,更详细而言,涉及具备包括旋转电机的旋转电机单元和驱动该旋转电机的电力控制单元的动力传动系统的冷却装置。

背景技术

在专利文献1中公开了一种一体地具备驱动车辆的电动马达、和向该电动马达供给电力的电力变换器(inverter)的机电一体型驱动装置。在该驱动装置中,电力变换器在位于比电动马达靠车辆前后方向后方的变速器输出轴的上方,以向下倾斜且向车辆前后方向后方延伸的方式配置。

现有技术文献

专利文献

专利文献1:日本特开2015-008595号公报

发明内容

发明所要解决的课题

在具备包括旋转电机的旋转电机单元、和驱动该旋转电机的电力控制单元的动力传动系统中,考虑以利用同一制冷剂对旋转电机和电力控制单元进行冷却的方式构成冷却装置的情况。在采用这样的构成的情况下,要求能够在考虑旋转电机的构成部件与电力控制单元的构成部件之间的耐热温度的差异的同时有效地冷却旋转电机和电力控制单元。

本发明是鉴于上述那样的课题而做出的发明,其目的在于提供一种能够有效地冷却旋转电机和电力控制单元的动力传动系统的冷却装置。

用于解决课题的技术方案

本发明涉及的冷却装置构成为,对具备包括旋转电机的旋转电机单元、和驱动旋转电机的电力控制单元的动力传动系统进行冷却。

冷却装置具备散热器、制冷剂循环回路、旁通流路、调量阀以及控制装置。散热器对制冷剂进行冷却。制冷剂循环回路构成为,将从散热器排出的制冷剂经由作为电力控制单元的被冷却部的第1被冷却部向作为旋转电机的被冷却部的第2被冷却部供给。旁通流路以绕过第2被冷却部的方式连接于制冷剂循环回路。调量阀调整向第2被冷却部流动的制冷剂的流量即第2制冷剂流量相对于向第1被冷却部流动的制冷剂的流量即第1制冷剂流量的比率。控制装置控制调量阀。

控制装置执行的调量阀的至少一个控制模式包括流量限制模式,所述流量限制模式是以使得第2制冷剂流量比第1制冷剂流量少的方式控制调量阀来调整比率的模式。

可以是,旋转电机包括永磁体。并且,可以是,控制装置,在流量限制模式的执行期间,以使得永磁体的温度不超过永磁体的控制上限温度且接近永磁体的控制上限温度的方式控制调量阀来调整比率,所述永磁体的控制上限温度比永磁体的耐热温度低。

可以是,旋转电机包括线圈。并且,可以是,控制装置,在流量限制模式的执行期间,以使得线圈的温度不超过线圈的控制上限温度且接近线圈的控制上限温度的方式控制调量阀来调整比率,所述线圈的控制上限温度比线圈的耐热温度低。

发明的效果

根据本发明涉及的动力传动系统的冷却装置,具有流量限制模式,所以能够抑制因对与电力控制单元的构成部件相比耐热温度相对较高的旋转电机单元的构成部件的过度(无用)的冷却引起的制冷剂的温度上升。由此,能够将制冷剂循环回路内的制冷剂的温度保持得低,所以不通过使散热器大型化便能够向电力控制单元供给低温的制冷剂。像这样,根据本发明,能够有效地冷却旋转电机和电力控制单元。

附图说明

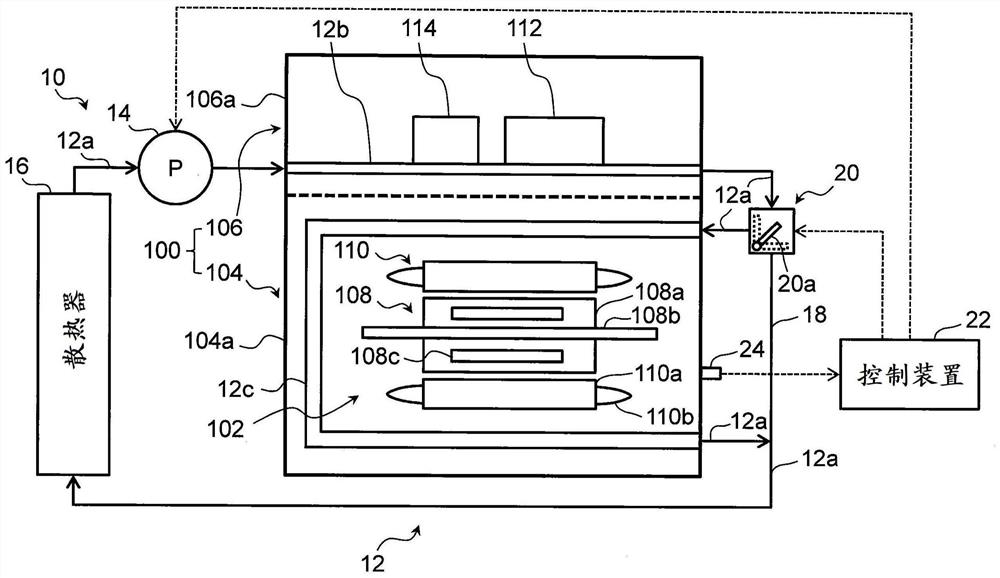

图1是示出本发明的实施方式1涉及的冷却装置和应用该冷却装置的动力传动系统的构成例的示意图。

图2是概念性地示出本发明的实施方式1涉及的调量阀的控制的动作例的时间图。

图3是示出与本发明的实施方式1涉及的调量阀的控制相关的处理的例程的流程图。

图4是示出本发明的实施方式1涉及的制冷剂循环回路和旁通流路的另一构成例的示意图。

图5是示出本发明的实施方式2涉及的冷却装置的构成例的示意图。

附图标记说明

10、30、40:冷却装置;

12、32、42:制冷剂循环回路;

14:泵;

16:散热器;

18、34:旁通流路;

20:调量阀;

22:控制装置;

24:温度传感器;

30:冷却装置;

100:动力传动系统;

102:电动发电机(MG);

104:驱动桥(T/A);

104a、104a1、104a2:驱动桥壳体(T/A壳体);

106:电力控制单元(PCU);

106a、106a1、106a2:电力控制单元壳体(PCU壳体);

108:转子;

108c:永磁体;

110:定子;

110b:定子线圈;

112:功率半导体模块;

114:电容器。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。但是,对各图中共通的要素标注相同的标号并省略或简化重复的说明。在以下示出的实施方式中提及了各要素的个数、数量、量、范围等数值的情况下,除了特别明示了的情况、在原理上明确确定为该数值的情况以外,本发明不限定于该提及的数值。另外,关于在以下所示的实施方式中说明的构造等,除了特别明示了的情况、在原理上明确确定为该构造等的情况以外,上述的构造等不一定是本发明所必需的。

1.实施方式1

1-1.动力传动系统和冷却装置的构成例

图1是示出实施方式1涉及的冷却装置10和应用该冷却装置10的动力传动系统100的构成例的示意图。图1所示的冷却装置10搭载于动力传动系统100。动力传动系统100具备包括用于驱动电动车辆的电动发电机(MG)102的驱动桥(transaxle)(T/A)104、和驱动MG102的电力控制单元(PCU)106。

此处所说的电动车辆例如是具备MG102和内燃机(省略图示)作为动力源的混合动力车辆,但也可以替代这一构成,例如是不具备内燃机的电池电动汽车。MG102和T/A104分别相当于本发明涉及的“旋转电机”和“旋转电机单元”的一例。旋转电机是指具有电动机和发电机中的至少一方的功能的装置,MG102具有电动机和发电机双方的功能。

虽然不特别地进行限定,但MG102的具体例是三相交流同步型电动发电机。MG102具备转子108和定子110。转子108包括转子芯108a、贯通转子芯108a的旋转轴108b、以及埋入转子芯108a的永磁体108c。转子芯108a和旋转轴108b例如由铁制成。定子110包括以覆盖转子108的方式配置的定子芯110a、和定子线圈110b。定子芯110a例如由铁制成。定子线圈110b使用漆包线(即,用涂漆的皮膜包覆铜线而得到的电线)来形成。从PCU106向定子线圈110b供给使MG102(转子108)进行旋转驱动的电流。此外,定子线圈110b相当于本发明涉及的“线圈”的一例。另外,在本发明涉及的“旋转电机”的另一构成例中,线圈也可以配置在转子侧,永磁体也可以配置在定子侧。

T/A104具备收纳MG102的驱动桥壳体(T/A壳体)104a。T/A壳体104a例如由铝等金属制成。作为一例,T/A壳体104a不仅收纳MG102,还收纳有将从MG102输出的转矩向车轮传递的齿轮类(省略图示)。也可以替代这样的例子,本发明涉及的“旋转电机单元”不具备齿轮类,而是具备MG102等旋转电机。

PCU106是电连接于MG102与电池(省略图示)之间的电力变换器。PCU106具备电力控制单元壳体(PCU壳体)106a。PCU壳体106a由铝等金属制成。在PCU壳体106a中收纳有PCU106的构成部件。该构成部件例如包括电力变换用的功率半导体模块112、和电容器114。功率半导体模块112包括基板、和安装于该基板的功率半导体元件。电容器114使从上述电池供给的电压平滑化。这些构成部件的材料包括树脂。

动力传动系统100具有通过螺栓等紧固件将PCU106与T/A104直接紧固连结而成的机电一体构造。也可以替代这样的例子,PCU106例如经由托架(省略图示)搭载于T/A104之上。另外,PCU106例如也可以在T/A104的上部以外的位置与T/A104相接或分离地配置。

上述的搭载于动力传动系统100的冷却装置10具备制冷剂循环回路12、泵14、散热器16、旁通流路18、调量阀(流量控制阀)20以及控制装置22。

具体而言,在制冷剂循环回路12和旁通流路18的内部填充有制冷剂。作为一例,制冷剂是冷却液(冷却水)。泵14配置在制冷剂循环回路12,使制冷剂循环。泵14例如为电动式泵。泵14的位置没有特别限定。散热器16配置在制冷剂循环回路12,对制冷剂进行冷却。此外,作为在制冷剂循环回路12和旁通流路18中流动的制冷剂,例如也可以使用油来替代冷却液。

如图1所示,制冷剂循环回路12构成为,将从散热器16排出的制冷剂经由作为PCU106的被冷却部的“第1被冷却部”向作为MG102的被冷却部的“第2被冷却部”供给。冷却装置10中的第1被冷却部的例子是上述的功率半导体模块112和电容器114。另一方面,第2被冷却部的例子是包括永磁体108c的转子108、和包括定子线圈110b的定子110。

制冷剂循环回路12由配置在T/A104和PCU106的外部的制冷剂配管12a、和连接于制冷剂配管12a的内部配管12b及内部流路12c构成。内部配管12b配置在PCU壳体106a的内部,其一部分与作为第1被冷却部的功率半导体模块112和电容器114相接。因此,功率半导体模块112和电容器114由在内部配管12b中流动的制冷剂来冷却。内部流路12c在T/A壳体104a自身中形成,覆盖MG102(更详细而言,定子110)的周围。在内部流路12c中与MG102相对的部位作为水套发挥作用。即,MG102由在内部流路12c中流动的制冷剂(在第2被冷却部的周围流动的制冷剂)来冷却。此外,也可以替代这样的例子,以在作为第2被冷却部的转子芯和定子芯形成制冷剂流路,并且,制冷剂在该制冷剂流路(也就是说,第2被冷却部的内部)中流动的方式构成制冷剂循环回路。

旁通流路18以绕过作为第2被冷却部的转子108和定子110的方式连接于制冷剂循环回路12。旁通流路18构成为,通过了第1被冷却部(功率半导体模块112和电容器114)的制冷剂不通过第2被冷却部(的周围)而返回到散热器16。在图1所示的例子中,旁通流路18配置在T/A104的外部。

将向PCU106侧的第1被冷却部流动的制冷剂的流量称为“第1制冷剂流量Qp”或简称为“制冷剂流量Qp”。另外,将向MG102侧的第2被冷却部流动的制冷剂的流量称为“第2制冷剂流量Qm”或简称为“制冷剂流量Qm”。调量阀20构成为,对第2制冷剂流量Qm相对于第1制冷剂流量Qp的比率R进行控制。具体而言,作为一例,调量阀20配置在旁通流路18的上游侧的端部。调量阀20例如具备由步进马达等电动马达(省略图示)驱动的阀芯20a。

阀芯20a的开度在全闭状态与全开状态之间连续或阶段性地进行变更。在该全闭状态下,成为阀芯20a封闭内部流路12c的入口的状态,因此,比率R成为0%。另一方面,在全开状态下,成为阀芯20a封闭旁通流路18的入口的状态,因此,比率R成为100%。因此,根据调量阀20,能够使比率R在0%以上且100%以下的范围内连续或阶段性地发生变化。此外,调量阀的配置位置和构造不限定于上述的例子,只要能够使比率R在所期望的控制范围(例如,0%以上且100%以下的范围)内发生变化,则能够任意使用其他公知的调量阀。

控制装置22是具备处理器和存储器的电子控制单元(ECU),构成为控制泵14和调量阀20。在T/A壳体104a安装有检测该T/A壳体104a的温度的温度传感器24。温度传感器24的信号向控制装置22输入。

控制装置22基于从温度传感器24取得的温度信息来推定永磁体108c的温度T1和定子线圈110b的温度T2。具体而言,磁体温度T1的推定例如能够通过事先进行试验等来取得温度传感器24的检测值与磁体温度T1的关系,并根据这样的关系取得与温度传感器24的检测值对应的磁体温度T1来进行。这一点对于线圈温度T2的推定而言也同样。另外,也可以是,还具备检测向定子线圈110b流动的电流的电流传感器(省略图示),利用来自温度传感器24的温度信息和来自该电流传感器的电流信息来推定线圈温度T2。而且,温度T1、T2也可以分别使用专用的温度传感器进行实际测量。

1-2.调量阀的控制

根据具有上述的构成的冷却装置10,PCU106和MG102的冷却使用同一(共用)制冷剂来执行。作为PCU106的构成部件的、相当于第1被冷却部的功率半导体模块112和电容器114构成为包括树脂材料。另一方面,作为MG102的构成部件的、相当于第2被冷却部的转子108和定子110包括永磁体108c和定子线圈110b并由金属材料构成。因此,PCU106的构成部件的耐热温度比MG102的构成部件的耐热温度低。此外,本说明书中所说的构件的耐热温度是当超过该温度时,会在该构件开始产生不良情况(磁力的降低、变形、应变或破损等)的温度。

因此,在使用同一制冷剂对PCU106和MG102进行冷却的情况下,为了不超过比MG102的构成部件的耐热温度低的PCU106的构成部件的耐热温度,需要降低流入PCU106的制冷剂的温度。关于这一点,在与冷却装置10相反地,通过散热器16而被冷却的制冷剂在流入PCU106之前先流入MG102的比较例中,由于与MG102的热交换而温度上升了的制冷剂向PCU106供给。与此相对,根据冷却装置10,通过了散热器16的制冷剂在MG102之前先向PCU106供给。由此,与上述的比较例相比能够将低温的制冷剂向PCU106供给。

在此基础上,由于以下的理由,对耐热温度相对较高的MG102的构成部件始终供给与PCU106的构成部件相同流量的制冷剂这一做法不妥当。即,基于制冷剂的被冷却部的冷却性能基本上与制冷剂与被冷却部的温度差和制冷剂流量之积成比例。因此,若向耐热温度相对较高的MG102的构成部件流动的制冷剂流量Qm过剩,则MG102会被过度冷却,制冷剂从MG102获取的热量增大。这可能导致为了将获取该热量而温度上升了的制冷剂冷却而使散热器16的尺寸增大。

因此,为了在不超过相对较低的PCU106的构成部件的耐热温度的同时使用同一制冷剂对PCU106和MG102进行冷却,优选,不仅将通过了散热器16的制冷剂在MG102之前先向PCU106供给,还以PCU106侧的制冷剂流量Qp为基准适当地控制MG102侧的制冷剂流量Qm。

1-2-1.流量限制模式

根据上述的调量阀20,能够在0~100%之间变更制冷剂流量Qm相对于制冷剂流量Qp的比率R。在本实施方式中使用的调量阀20的控制模式包括“流量限制模式”。该流量限制模式通过选择0%以上且小于100%的比率R,从而以使得制冷剂流量Qm比制冷剂流量Qp少的方式控制调量阀20来调整比率R。即,根据流量限制模式,仅通过了PCU106的制冷剂的流量Qp中的一部分(包括零)向MG102供给。

根据上述的流量限制模式,通过抑制因耐热温度相对较高的MG102的构成部件的过度(无用)的冷却引起的制冷剂的温度上升,能够将制冷剂循环回路12内的制冷剂的温度保持得低。由此,不使散热器16大型化便能够将低温的制冷剂向PCU106供给。此外,散热器16的小型化会使得成本和重量降低。

1-2-2.调量阀的具体的控制例

另外,MG102(更详细而言,定子线圈110b)的发热量并不始终相同。更具体而言,基本上从MG102输出的转矩越高(也就是说,MG102的驱动电流越大)则该发热量越高。换言之,MG102侧的第2被冷却部所需要的制冷剂流量Qm例如由于这样的理由而可能在电动车辆的驾驶期间发生变化。因此,优选,调量阀20的控制以如下方式进行:在考虑电动车辆的驾驶期间的MG102的发热量的变化的同时,在从MG102的构成部件的耐热温度的观点出发所允许的范围内尽可能地将制冷剂流量Qm抑制得少。更详细而言,为了将制冷剂循环回路12内的制冷剂温度保持得低,优选将制冷剂流量Qm设为所需的最小限度。因此,在本实施方式中,也鉴于这样的课题,如以下那样执行MG流量限制模式的执行期间的调量阀20的控制。

作为MG102的构成部件中的耐热温度相对较低的部位,能够举出永磁体108c和定子线圈110b。因此,控制装置22在流量限制模式的执行期间中,以使得永磁体108c的温度T1不超过其控制上限温度TtrgU1且接近该控制上限温度TtrgU1的方式控制调量阀20来调整比率R。另外,控制装置22在流量限制模式的执行期间中,以使得定子线圈110b的温度T2不超过其控制上限温度TtrgU2且接近该控制上限温度TtrgU2的方式控制调量阀20来调整比率R。

图2是概念性地示出实施方式1涉及的调量阀20的控制的动作例的时间图。如图2所示,永磁体108c的控制上限温度TtrgU1是比永磁体108c的耐热温度Tc1低的温度。更详细而言,关于控制上限温度TtrgU1,例如考虑永磁体108c的热容而将该控制上限温度TtrgU1决定为相对于耐热温度Tc1低预定的余裕量的温度值。之所以考虑热容,是因为与基于调量阀20进行的制冷剂流量Qm的变更相伴的永磁体108c的温度变化的速度根据热容而不同。具体而言,若热容变大,则温度变化的速度变慢。上述的余裕量被设定为与永磁体108c的热容的大小相应的值,以使得在调量阀20的控制的执行期间磁体温度T1不会超过耐热温度Tc1(标准)。

定子线圈110b的控制上限温度TtrgU2是比定子线圈110b的耐热温度Tc2低的温度。更详细而言,关于控制上限温度TtrgU2,基于与永磁体108c的控制上限温度TtrgU1同样的想法,例如考虑定子线圈110b的热容而将该控制上限温度TtrgU2决定为相对于耐热温度Tc2低预定的余裕量的温度值。

另外,在图2中也示出永磁体108c的控制下限温度TtrgL1。以控制上限温度TtrgU1为上限、并以控制下限温度TtrgL1为下限的温度区域相当于永磁体108c的目标温度区域A1。控制下限温度TtrgL1作为用于防止过度冷却永磁体108c的下限值,例如基于散热器16的大小等冷却装置10的规格来决定。对于定子线圈110b的控制下限温度TtrgL2而言,也基于同样的想法来决定。另外,定子线圈110b的目标温度区域A2由控制上限温度TtrgU2和控制下限温度TtrgL2来确定。

在图2中示出为了驱动车辆而从MG102输出的转矩(MG转矩)首先逐渐减小,然后转为增加并且后来逐渐增加的例子。图2中的虚线所示的各波形对应于没有伴随本实施方式的调量阀20的控制的例子(即,MG102侧的制冷剂流量Qm被控制为恒定的例子)。另一方面,该图中的实线所示的各波形对应于伴随着本实施方式的调量阀20的控制的例子。此外,在图2所示的例子中,设为泵14的排出流量恒定。

以下,以磁体温度T1为例,与无控制的例子进行比较并对有本实施方式的控制的例子进行说明。并且,对于将线圈温度T2作为对象的控制的动作而言,也能够与将磁体温度T1作为对象的控制的动作同样地进行说明。

首先,在无控制的例子(虚线)中,即使由于MG转矩的降低而MG102的发热量降低,制冷剂流量Qm也保持恒定。因此,伴随MG转矩的降低,磁体温度T1也降低。另外,伴随之后的MG转矩的增加,磁体温度T1也上升。

另一方面,在有本实施方式的控制的例子(实线)中,以使得磁体温度T1在目标温度区域A1内演变的方式,通过比率R的控制来调整制冷剂流量Qm。在图2中的实线中,磁体温度T1表现为大致恒定,更详细而言如以下那样发生变动。即,针对与MG转矩的变化相伴的磁体温度T1的变化,以使得磁体温度T1收敛于目标温度区域A1的方式调整制冷剂流量Qm。例如,在磁体温度T1伴随MG转矩的降低而降低了的情况下,降低比率R来减少制冷剂流量Qm,另一方面,在磁体温度T1伴随MG转矩的增加而上升了的情况下,提高比率R来增加制冷剂流量Qm。作为这样的制冷剂流量Qm的调整的结果,磁体温度T1在目标温度区域A1内发生变动。并且,目标温度区域A1被设定为以控制上限温度TtrgU1为上限且接近该控制上限温度TtrgU1的温度范围。因此,根据本控制,磁体温度T1被控制为不超过其控制上限温度TtrgU1且接近该控制上限温度TtrgU1。

目标温度区域A1由如上所述比耐热温度Tc1低上述余裕量的控制上限温度TtrgU1、和被决定为不会过度冷却永磁体108c的控制下限温度TtrgL1来确定。并且,如参照图2所说明的那样,根据本实施方式的调量阀20的控制,以具有被限制在能够使磁体温度T1收敛于目标温度区域A1的程度的值的方式调整制冷剂流量Qm。即,制冷剂流量Qm被控制为所需的最小限度的流量。由此,在MG102的温度(发热量)根据MG转矩而变化的实际的车辆行驶期间,能够抑制以永磁体108c的过度(无用)的冷却为起因的制冷剂的温度上升。因此,如图2所示,与无控制的例子相比,能够将散热器16的出口的制冷剂温度,即,向PCU106供给的制冷剂的温度保持得低。

1-2-3.控制装置执行的处理的例子

考虑了永磁体108c和定子线圈110b的温度T1、T2的上述的调量阀20的控制通过控制装置22例如执行以下的图3所示的例程的处理来实现。

此外,在本实施方式中,比率R不仅可取在流量限制模式的执行期间选择的0%以上且小于100%的值,还可以根据需要取100%的值。并且,以下的图3所示的例程的处理不仅在流量限制模式的执行期间执行,也在选择100%的比率R的“全流量模式”的执行期间执行。另一方面,也可以替代这样的例子,图3所示的例程的处理仅以“流量限制模式”的执行期间为对象而执行。

图3是示出与实施方式1涉及的调量阀20的控制相关的处理的例程的流程图。本例程在搭载有冷却装置10的电动车辆系统的起动期间反复执行。更详细而言,作为前提,泵14的工作(即,制冷剂的循环)在电动车辆系统起动后开始向MG102通电时开始。这是因为在PCU106的构成部件中包括热容非常小的部件(例如,功率半导体元件),需要迅速地开始这样的构成部件的冷却。另外,设为在该泵14开始工作时,调量阀20为全闭状态(即,比率R为0%的状态)。这是为了使得在起动初期不进行向MG102的构成部件的无用的制冷剂的供给,与需要迅速的冷却开始的PCU106的构成部件相比,所述MG102的构成部件不需要着急开始冷却。此外,泵14的排出流量本身例如基于PCU106的构成部件的冷却要求进行控制。

在图3所示的例程中,控制装置22首先在步骤S100中取得MG温度(更详细而言,永磁体108c的温度T1和定子线圈110b的温度T2)。上述的MG温度T1、T2例如能够通过利用来自温度传感器24的温度信息的上述的方法来取得。在步骤S100的处理之后,控制装置22前进至步骤S102。

在步骤S102中,控制装置22判定是否MG温度T1、T2中的至少一方小于各自的控制上限温度TtrgU1、TtrgU2。结果,在该判定结果为否的情况下,也就是说,在MG温度T1、T2中的至少一方达到了各自的控制上限温度TtrgU1、TtrgU2的情况下,控制装置22前进至步骤S104。另一方面,在该判定结果为是的情况下,控制装置22前进至步骤S120。

在步骤S104中,控制装置22打开调量阀20。具体而言,以使得比率R变高的方式将调量阀20的开度增大预定量。接着,控制装置22前进至步骤S106,判定是否经过了预定时间t0。如上所述,MG102的构成部件的热容大。因此,MG温度T1、T2的变化不需要以0.1秒左右的数量级的短时间间隔进行监视,预定时间t0例如是1秒或5秒左右即可。

在步骤S104中增大了调量阀20的开度后经过了预定时间t0的情况下,控制装置22前进至步骤S108,再次取得MG温度T1、T2。接着,控制装置22前进至步骤S110,使用最新的MG温度T1、T2进行与步骤S102相同的判定。结果,在该判定结果为否的情况下,能够判断为虽然增大了调量阀20的开度,但MG温度T1、T2中的至少一方达到了控制上限温度TtrgU1、TtrgU2的状态仍在持续。在该情况下,控制装置22前进至步骤S104,将调量阀20的开度进一步增大预定量。

另一方面,在步骤S100的判定结果为是的情况下,也就是说,在能够判断为MG温度T1、T2中的至少一方不再上升的情况下,控制装置22前进至步骤S112,将调量阀20的开度固定为当前的开度。之后,在经过预定时间t0后,控制装置22再次取得MG温度T1、T2(步骤S114、S116)。此后,控制装置22前进至步骤S118,进行与步骤S102相同的判定。这是为了可靠地判定通过步骤S112的处理固定了调量阀20的开度的结果是MG温度T1、T2中的至少一方的上升收敛这一情况。

在步骤S118的判定结果为否的情况下,也就是说,在能够判断为MG温度T1、T2中的至少一方再次开始上升的情况下,控制装置22反复执行步骤S104以后的处理。另一方面,在该判定结果为是的情况下,控制装置22前进至步骤S120。

在步骤S120中,控制装置22判定是否MG温度T1、T2中的至少一方比各自的控制下限温度TtrgL1、TtrgL2高。结果,在该判定结果为是的情况下,控制装置22结束本次的处理循环。

另一方面,在该判定结果为否的情况下,也就是说,在MG温度T1、T2中的至少一方达到了各自的控制下限温度TtrgL1、TtrgL2的情况下,控制装置22执行步骤S122~S136的处理。关于这些处理,除了调量阀20的开度的增减相反这一点以外,与步骤S104~S118的处理同样,所以如以下那样简化其说明。

即,在步骤S122中,控制装置22关闭调量阀20(将调量阀20的开度减小预定量)。之后,在经过预定时间t0后所取得的MG温度T1、T2中的至少一方仍处于达到了控制下限温度TtrgL1、TtrgL2的状态的情况下(步骤S124~S128),控制装置22将调量阀20的开度进一步减小预定量(步骤S122)。另一方面,在步骤S128中能够判断为MG温度T1、T2中的至少一方不再降低的情况下,控制装置22将调量阀20的开度固定为当前的开度(步骤S130)。之后,在能够判断为在经过预定时间t0后MG温度T1、T2中的至少一方再次开始上升的情况下(步骤S132~S136),控制装置22反复执行步骤S122以后的处理。另一方面,在步骤S136中能够可靠地判定为开度固定的结果是MG温度T1、T2中的至少一方不再降低的情况下,控制装置22结束本次的处理循环。

1-3.制冷剂循环回路和旁通流路的另一构成例

图4是示出实施方式1涉及的制冷剂循环回路和旁通流路的另一构成例的示意图。图4所示的冷却装置30在具备制冷剂循环回路32和旁通流路34来替代制冷剂循环回路12和旁通流路18这一点上与图1所示的冷却装置10不同。

具体而言,制冷剂循环回路32由配置在T/A104和PCU106的外部的制冷剂配管32a、和连接于制冷剂配管32a的内部配管32b及内部流路32c构成。内部配管32b配置在PCU壳体106a1内。图1所示的内部配管12b的出口与位于PCU壳体106a的外部的制冷剂配管12a连接,与此相对,图3所示的内部配管32b的出口与形成于T/A壳体104a1自身的内部流路32c连接。并且,与图1所示的例子不同,内部流路32c中的从入口到出口的所有部位均在T/A壳体104a1自身中形成。因此,在图4所示的例子中,调量阀20内置于T/A壳体104a1。而且,旁通流路34也在T/A壳体104a1自身中形成。

如上述的图4所示的构成例那样,将PCU106的第1被冷却部与MG102的第2被冷却部之间连接的制冷剂循环回路32的部位、和调量阀20也可以内置于PCU106和T/A104(旋转电机单元)。

2.实施方式2

图5是示出实施方式2涉及的冷却装置40的构成例的示意图。图5所示的冷却装置40在具备制冷剂循环回路42来替代制冷剂循环回路12这一点上与图1所示的冷却装置10不同。在该冷却装置40中,作为在制冷剂循环回路42中流动的制冷剂,使用具有绝缘性的油来替代上述的冷却液。

制冷剂循环回路42由制冷剂配管42a、42b、油盘42c、内部流路42d、制冷剂配管42e、油盘42f以及内部流路42g构成。制冷剂配管42a配置在T/A104和PCU106的外部。图5的纸面上方向相当于铅垂上方向。制冷剂配管42b被配置成在PCU壳体106a2内的上部沿水平方向延伸。在制冷剂配管42b的表面形成有多个孔42b1。在制冷剂配管42b中流动的制冷剂从这些孔42b1朝向第1被冷却部(功率半导体模块112和电容器114)排出。即,制冷剂(具有绝缘性的油)直接施加到第1被冷却部。结果,第1被冷却部被制冷剂冷却。

油盘42c配置在PCU壳体106a2内的下部,暂时储存从第1被冷却部落下的制冷剂(油)。内部流路42d在油盘42c的下方形成于PCU壳体106a2自身,将储存于油盘42c的制冷剂朝向制冷剂配管42a排出。

制冷剂配管42e以在T/A壳体104a2内的上部沿水平方向延伸的方式形成于T/A壳体104a2自身。从PCU106排出的制冷剂通过调量阀20向旁通流路18或制冷剂配管42e分配。在制冷剂配管42e的表面形成有多个孔42e1。在制冷剂配管42e中流动的制冷剂从这些孔42e1朝向第2被冷却部(转子108和定子110)排出。即,制冷剂(具有绝缘性的油)直接施加到第2被冷却部。结果,第2被冷却部被制冷剂冷却。

油盘42f配置在T/A壳体104a2内的下部,暂时储存从第2被冷却部落下的制冷剂(油)。内部流路42g在油盘42f的下方形成于T/A壳体104a2自身,将储存于油盘42f的制冷剂朝向制冷剂配管42a排出。

此外,与上述的图4所示的构成例同样,在利用具有绝缘性的油作为制冷剂的冷却装置40中,调量阀20、和位于其周围的制冷剂配管及内部流路也可以配置在PCU106和T/A104内。另外,也可以还利用从制冷剂配管42e朝向内部流路42g流动的制冷剂(油)来进行T/A壳体104a2内的齿轮类的冷却和润滑。

根据具有上述的构成的冷却装置40,也能够通过调量阀20的开度调整来调整比率R。与冷却装置10同样地,冷却装置40具备上述的流量限制模式作为调量阀20的控制模式。另外,也可以以冷却装置40为对象,执行与上述的实施方式1同样的调量阀20的控制。

3.其他实施方式

在上述的实施方式1和实施方式2中,例示出具备能够在0%以上且100%以下的范围内调整比率R的调量阀20的冷却装置(即,具备流量限制模式和全流量模式的冷却装置)10、30、40。然而,也可以替代上述的例子,本发明涉及的“冷却装置”构成为仅能够选择或实现流量限制模式。即,冷却装置也可以构成为,不具有使通过了电力控制单元侧的第1被冷却部的制冷剂的流量(第1制冷剂流量)全部流向旋转电机侧的第2被冷却部的功能,而使第1制冷剂流量的一部分流向第2被冷却部。

另外,在实施方式1中所说明的调量阀20的控制中,执行基于永磁体108c的温度T1的比率R的调整、和基于定子线圈110b的温度T2的比率R的调整双方。在本发明涉及的调量阀的控制的其他例子中,在流量限制模式的执行期间中,也可以仅执行上述的调整中的任一方。

关于在以上所说明的各实施方式中记载的例子和其他各变形例,除了已明示的组合以外也可以在可能的范围内进行适当的组合,另外,也可以在不脱离本发明的要旨的范围内进行各种变形。

- 动力传动系统的冷却装置

- 动力传动系统和具有该动力传动系统的车辆及控制该车辆的方法