制样设备及其制样方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于制样设备领域,更具体地,涉及一种制样设备及其制样方法。

背景技术

由于土在自然沉积或人工填筑过程中会因各种原因导致土颗粒在不同方向上的排列不同,使得土体有明显的各向异性现象,各向异性也会使得土体有不同的力学性状和参数。同时,要想研究土的力学行为,室内三轴试验是最常用的方法之一,其可以很好地测定土的应力-应变关系和强度,也可以模拟不同工况,很好地控制排水条件,并且,可以进行一些不同应力路径的试验。因此,想要研究无粘性土的各向异性行为,其中重要的一个环节就是制备无粘性土三轴试验各向异性试样。

试样的制备对后续试验的成败起着决定性作用。常规的三轴试验制样方法只能制备沉积面方向与加载方向相同,即沉积角为0度的试样,无法满足对无粘性土的各向异性行为研究的需求。现有的三轴试验各向异性试样的制样方法大多是先在模型箱中制备好水平沉积的试样,再用薄壁环刀沿着与竖直方向呈夹角θ的方向截取试样,从而制备出沉积角为θ的试样。对于粒径较小的土来说,这个方法问题不大。但对于粒径较大的砾石或砂砾土等无粘性土,由于土颗粒粒径较大,薄壁环刀截取难度较大,且极易出现边缘不光滑、试样不完整的现象。对于钙质砂等颗粒容易发生破碎的无粘性土,更可能由于环刀的切割导致颗粒破碎,严重影响试验结果。因此,需要开发新的各向异性制样设备与使用方法以保证能制备出良好的无粘性土三轴试验各向异性试样。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种制样设备及其制样方法,其目的在于至少部分地解决目前制备各向异性土体样品时,样品易损坏的技术问题。

为实现上述目的,按照本发明的一个方面,提供了一种制样设备,所述制样设备为具有中空内腔的柱体结构,所述柱体结构包括沿所述柱体结构轴线方向相对设置的第一端部和第二端部;所述制样设备包括第一模具筒、第二模具筒和曲面板;

所述第一模具筒为包含所述第一端部的筒状结构,所述第二模具筒为包含所述第二端部的筒状结构;所述第一模具筒、所述第二模具筒和所述曲面板可拆卸连接,形成所述柱体结构。

优选地,所述第一模具筒和所述第二模具筒中的任一模具筒与一所述曲面板拼接,得到一模具;所述模具的开口的端面为平面,且所述平面与所述模具的轴线之间呈预设夹角。

优选地,所述第一模具筒和所述第二模具筒中的任一模具筒包括第一端面和第二端面,所述第一端面与所述第二端面围合成与所述第一端部或所述第二端部相对设置的开口结构,所述第一端面与所述第二端面的交线延长线经过所述柱体结构的中心。

优选地,所述第一端面与所述第二端面相互垂直。

优选地,所述第一模具筒和所述第二模具筒中的任一模具筒包括第一模具块和第二模具块;所述第一模具块包括第五端面和第六端面,所述第二模具块包括第七端面和第八端面;所述第五端面与所述第七端面贴合,所述第五端面与所述第七端面相贴合所形成的平面经过所述柱体结构的中心;所述第六端面与所述第八端面位于同一平面,形成所述第一端部或所述第二端部的端面。

优选地,所述制样设备还包括底座;所述底座为棱柱结构,所述棱柱结构至少有一对相邻侧面之间的夹角与所述预设夹角大小相同。

优选地,所述棱柱结构的至少一个侧面固定有多个凸起,用于插接固定所述第一模具筒或所述第二模具筒。

为实现上述目的,按照本发明的另一个方面,提供了一种制样方法,由上述制样设备设施,包括:

将所述第一模具筒与一块所述曲面板拼接固定,将所述第二模具与另一块曲面板拼接固定,分别得到第一模具和第二模具;

分别将所述第一模具的第一端部和所述第二模具的第二端部固定,使所述第一模具和所述第二模具的上端面呈水平状态,所述第一模具和所述第二模具的轴线分别与竖直方向呈预设夹角;

将待制备样品的原材料装入所述第一模具和所述第二模具,并向所述第一模具和所述第二模具内加无气水;

将所述第一模具和所述第二模具中的原材料冻结后,将所述第一模具和所述第二模具拼接固定,以形成所述柱体结构,并使所述柱体结构的轴线与竖直方向呈所述预设夹角;

所述柱体结构内的原材料充分咬合后,再冻结成型,并由所述柱体结构中取出,制备得到沉积角为所述预设夹角的样品。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有如下优点:

1、该制样设备采用曲面板和分别包含有柱体结构端部的模具筒通过可拆卸连接的方式拼接构成,在样品制备完成后,便于更便捷地取出样品,保证样品的完整性;并且,也便于制备多种具特定沉积角的样品,适用性更强。

2、模具筒和曲面板拼接得到模具,所得模具的开口的端面为平面,既便于拆卸,又便于更准确地制备得到相应沉积角的样品。对于任一模具筒,其形成开口的两个端面的交线的延长线经过柱体结构的中心,上述两个端面相互垂直,便于使得曲面板与模具筒的拼接方式更灵活多样,便于制备三向异性样品。任一模具筒由可拆卸连接模具块构成,更便于拆卸,保持样品完整性。

3、底座采用棱柱结构,便于柱体结构按照预设夹角固定。

4、由多个模具筒和曲面板结构形成的柱体结构制备样品,在制备过程中,无需环刀切割,制备过程简单易实施,所得样品的沉积角的一致性良好,样品完整性好。

附图说明

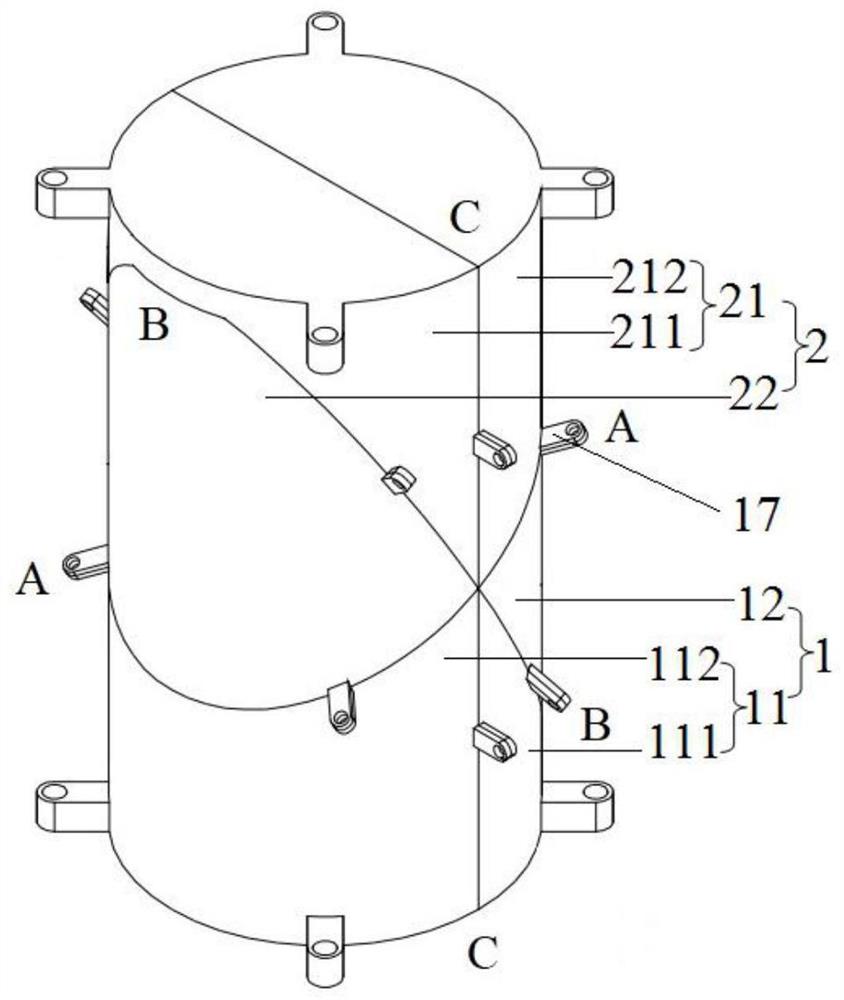

图1是本发明实施例中一种制样设备的立体结构示意图;

图2是本发明实施例中一种制样设备的侧视图;

图3是本发明实施例中一种制样设备的侧视图;

图4是本发明实施例中一种制样设备的第一模具与底座连接的结构示意图;

图5是本发明实施例中一种制样设备的第二模具的结构示意图;

图6是本发明实施例中一种制样设备的第一模具与底座连接的结构示意图;

图7是本发明实施例中一种制样设备的第二模具的结构示意图;

图8是本发明实施例中一种制样设备的第一模具的结构示意图;

图9是本发明实施例中一种制样设备的第二模具的结构示意图;

图10是本发明实施例中一种制样设备的底座的结构示意图;

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

1-第一模具,11-第一模具筒,111-第一模具块,112-第二模具块,113-第五端面,114-第六端面,115-第七端面,116-第八端面,12-第一曲面板,13-第一端面,14-第二端面,15-第三端面,16-第四端面,17-耳板,2-第二模具,21-第二模具筒,211-第三模具块,212-第四模具块,22-第二曲面板,3-底座,31-凸起。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

参见图1所示,本发明实施例提供一种制样设备,该制样设备为具有中空内腔的柱体结构,柱体结构包括沿柱体结构轴线方向相对设置的第一端部和第二端部;制样设备包括第一模具筒11、第二模具筒21和曲面板;第一模具筒11为包含第一端部的筒状结构,第二模具筒21为包含第二端部的筒状结构;第一模具筒11、第二模具筒21和曲面板可拆卸连接,形成柱体结构。

本申请实施例的制样设备尤其适用于制备具有特定沉积角的无粘性土样品。制样设备呈具中空内腔的柱体结构,其可以是圆柱体,也可以是多面柱体结构,本申请实施例以圆柱体结构为例进行说明。沿柱体结构的轴线方向,柱体结构具有两个相对设置的端部,分别为第一端部和第二端部。参见图1所示,第一端部和第二端部可分别对应为柱体结构的底部和顶部。

制样设备包括第一模具筒11、第二模具筒21和曲面板。其中,曲面板通常具有两个,本申请实施例中以两个曲面板为例进行说明,分别为第一曲面板12和第二曲面板22。

第一模具筒11为包含柱体结构第一端部的筒状结构。第一模具筒11包含第一端部的一端呈闭合状态,形成柱体结构的第一端部;另一端为具有第一开口的结构用于与第二模具筒21和/或曲面板配合,以围合得到柱体结构的中空内腔。

同样地,第二模具筒21为包含柱体结构第二端部的筒状结构。第二模具筒21包含第二端部的一端呈闭合状态,形成柱体结构的第二端部;另一端为具有第二开口的结构用于与第一模具筒11和/或曲面板配合,以围合得到柱体结构的中空内腔。可以理解的是,第一开口和第二开口可以是规则形成的开口,也可以是不规则形状的开口,例如其侧面形状可以是呈锯齿状的开口。

第一模具筒11、第二模具筒21和两个曲面板,共四个模块围合得到一整体的柱体结构,并可根据拼接的具体模块的不同,以形成不同结构的中间制样结构,将用于制备样品的原材料填充到柱体结构或中间制样结构的中空内腔内,从而形成具有不同属性的样品。待样品制备完成后,可将第一模具筒11、第二模具筒21和曲面板拆开,便于取出样品。

其中,关于各模块的可拆卸连接方式,可以在各模块上对应固定设置带螺孔的耳板17。例如,当第一模具筒11和第一曲面板12贴合在一起时,第一模具筒11上的耳板17和第一曲面板12上的耳板17也对应贴合在一起,再用螺栓等紧固件将相对应的耳板17螺紧即可。可以理解的是,各模块的可拆卸连接方式不做具体限定,只要便于各模块的固定连接和拆卸,不会影响制样效果即可。

在制备样品时,将第一模具筒11与其中一块曲面板拼接,得第一模具1,第二模具筒21与另一曲面板拼接,得第二模具2。然后,使第一模具筒11和第二模具筒21的轴线分别与竖直方向呈α角的角度固定,分别填入用于制备样品的原材料,经过相应处理后,再将第一模具1和第二模具2拼接,并经相应处理,制备得到沉积角为α的样品。

采用本申请实施例的制样设备,其能够具有多种中间组合结构,以用于制备不同属性的样品,能够满足更多实验需求;并且,便于样品取出,能够更好地保证样品的完整性和质量。

在一些实施例中,第一模具筒11和第二模具筒21中的任一模具筒与一曲面板拼接,得到一模具;模具的开口的端面为平面,且平面与模具的轴线之间呈预设夹角。

曲面板的数量为两个。例如,当第一模具筒11与第一曲面板12拼接而得到第一模具1时,第一模具1的开口的端面为平面,该平面与第一模具1的轴线之间呈预设夹角。同样地,第二模具筒21与第二曲面板22拼接而得到第二模具2时,第二模具2的开口的端面也为平面,该平面与第二模具2的轴线之间也呈预设夹角。

可以理解的是,当第一模具1与第二模具2拼接而形成柱体结构时,第一模具1的轴线、第二模具2的轴线与柱体结构的轴线重合。其中,也可以是第一模具筒11和第二曲面板22拼接,第二模具筒21与第一曲面板12拼接。在样品制备过程中,第一模具1和第二模具2分别制样时,各模具的开口的端面均呈水平状态,则可使所制备的样品具有特定的沉积角。

在一些实施例中,参见图2和图3所示,第一模具筒11和第二模具筒21中的任一模具筒包括第一端面13和第二端面14,第一端面13与第二端面14围合成与第一端部或第二端部相对设置的开口结构,第一端面13与第二端面14的交线延长线经过柱体结构的中心。

第一模具筒11和第二模具筒21通常具有相同的结构。参见图1所示,以第一模具筒11为例,以说明第一模具筒11和第二模具筒21的结构。第一模具筒11包括第一端面13和第二端面14。第一端面13和第二端面14为围合得到第一开口形状的端面。其中,第一端面13与第二端面14的交线的延长线经过柱体结构的中心,则沿柱体结构的横截面方向,曲面板的长度均小于或等于柱体结构的1/2周长,更便于拆卸,避免拆卸过程中影响样品完整性。其中,第一端面13与第二端面14之间呈一定夹角设置,该夹角大小可根据实际需求设定;第一端面13和第二端面14优选为相互垂直,便于形成沉积角为θ和90°-θ的样品。

以下以模具筒的第一端面13与第二端面14相互垂直、第一曲面板12与第一模具筒11的结构为例进一步说明制样设备的结构。任一曲面板均包括第三端面15和第四端面16。作为其中一种具体的实现方式,参见图2所示,当第一模具筒11与第一曲面板12拼接得到第一模具1时,第一模具筒11的第一端面13可与第一曲面板12的第三端面15贴合。可以理解的是,第一曲面板12的第三端面15与第一模具筒11的第一端面13形状和大小相同,当二者贴合在一起时,第一模具筒11的侧壁与第一曲面板12形成柱体结构的部分侧壁。

当第一曲面板12的第三端面15与第一模具筒11的第一端面13贴合时,第一曲面板12的第四端面16与第一模具筒11的第二端面14位于同一平面内,将此平面称为第一平面Ⅰ。第一平面Ⅰ可以看成是沿柱体结构的A-A截面。并且,第一曲面板12的第四端面16与第一模具筒11的第二端面14围合得到一环形结构,形成第一模具1的开口。

第一平面Ⅰ与柱体结构的轴线之间呈第一预设夹角90°-θ设置。参见图4所示,在制备样品时,可将第一模具1的第一端部固定,使第一模具1的开口朝上,并使第一模具1的轴线与竖直方向呈θ角。此时,第一平面Ⅰ呈水平状态。将无粘性土装入上述第一模具1,并经相应处理。

参见图5所示,同样地,当第二模具筒21与第二曲面板22拼接得到第二模具2时,第二模具筒21的第一端面13可与第二曲面板22的第三端面15贴合。此时,第二曲面板22的第四端面16与第二模具筒21的第二端面14位于同一平面内,将此平面称为第一平面Ⅱ。并且,第二曲面板22的第四端面16与第二模具筒21的第二端面14围合得到一环形结构,形成第二模具2的开口。

第一平面Ⅱ与柱体结构的轴线之间呈第一预设夹角90°-θ。在制备样品时,可将第二模具2的第二端部固定,使第二模具2的开口朝上,并使第二模具2的轴线与竖直方向呈θ角。此时,第一平面Ⅱ呈水平状态。将无粘性土装入上述第二模具2,并经相应处理。

将第二模具2的开口贴合到第一模具1的开口处,二者拼接固定,形成一完整的柱体结构。此时,位于柱体结构中空内腔内的材料形成样品模型,待经预设条件处理后,即制备得到沉积角为θ的样品。

作为另一种具体的实现方式,参见图3所示,当第一模具筒11与第一曲面板12拼接得到第一模具1时,第一模具筒11的第二端面14可与第一曲面板12的第四端面16贴合。第一曲面板12的第四端面16与第一模具筒11的第二端面14形状和大小相同,当二者贴合在一起时,第一模具筒11的侧壁与第一曲面板12形成柱体结构的部分侧壁。

当第一曲面板12的第四端面16与第一模具筒11的第二端面14贴合时,第一曲面板12的第三端面15与第一模具筒11的第一端面13位于同一平面内,将此平面称为第二平面Ⅰ。第二平面可以看成是柱体结构的B-B截面。

并且,第一曲面板12的第三端面15与第一模具筒11的第一端面13围合得到一环形结构,形成第一模具1的开口。可以理解的是,第一模具筒11能够分别与第一曲面板12的第三端面15和第四端面16贴合而形成相应的模具,并能够与另一模具拼接成柱体结构,则两个曲面板的大小规格是相同的。

当第一端面13与第二端面14相互垂直时,此时,第二平面Ⅰ与柱体结构的轴线之间所形成第二预设夹角为θ。参见图6所示,在制备样品时,可将第一模具1的第一端部固定,使第一模具1的开口朝上,并使第一模具1的轴线与竖直方向呈90°-θ角。此时,第二平面Ⅰ呈水平状态。将无粘性土装入上述第一模具1,并经相应处理。

同样地,参见图7所示,当第二模具筒21与第二曲面板22拼接得到第二模具2时,第二模具筒21的第二端面14可与第二曲面板22的第四端面16贴合。此时,第二曲面板22的第三端面15与第二模具筒21的第一端面13位于同一平面内,将此平面称为第二平面Ⅱ。并且,第二曲面板22的第三端面15与第二模具筒21的第一端面13围合得到一环形结构,形成第二模具2的开口。

第二平面Ⅱ与柱体结构的轴线之间呈第二预设夹角θ。在制备样品时,可将第二模具2的第二端部固定,使第二模具2的开口朝上,并使第二模具2的轴线与竖直方向呈90°-θ角。此时,第二平面Ⅱ呈水平状态。将无粘性土装入上述第二模具2,并经相应处理。

将第二模具2的开口贴合到第一模具1的开口处,二者拼接固定,形成一完整的柱体结构。此时,位于柱体结构中空内腔内的材料形成样品模型,待经预设条件处理后,即制备得到沉积角为90°-θ的样品。

采用上述结构的模具筒和曲面板,通过调整模具筒与曲面板的拼接位置,即能够用于制备具有不同沉积角的样品,结构简单;且样品制备完成后,将模具筒与曲面板拆开,方便取出样品,有利于保证样品的完整性。

在一些实施例中,参见图1和图2所示,第一模具筒11和第二模具筒21中的任一模具筒包括第一模具块111和第二模具块112;第一模具块111包括第五端面113和第六端面114,第二模具块112包括第七端面115和第八端面116;第五端面113与第七端面115贴合,第五端面113与第七端面115相贴合所形成的平面经过柱体结构的中心;第六端面114与第八端面116位于同一平面,形成第一端部或第二端部的端面。

以下仍以第一模具筒11的结构为例进行说明。第一模具筒11包括第一模具块111和第二模具块112。第一模具块111包括第五端面113、第六端面114,以及第一端面13;第二模具块112包括第七端面115和第八端面116,以及第二端面14。

第一模具块111的第五端面113与第二模具块112的第七端面115贴合。并且,第一模具块111和第二模具块112采用可拆卸连接的方式,拼接得到第一模具筒11。由于第一模具筒11的第一端面13与第二端面14的交线的延长线经过柱体结构的中心,第五端面113与第七端面115相贴合的平面也经过柱体结构的中心,通常,该平面与柱体结构的轴线重合,可以看成是沿柱体结构的C-C截面。

当第五端面113与第七端面115贴合后,第六端面114与第八端面116位于同一平面,形成第一端部的端面,第一端面13和第二端面14则围合成第一模具筒11的第一开口的形状。

同样地,第二模具筒21也包括两个模具块。为便于与第一模具筒11区分,第二模具筒21的两个模具块分别为第三模具块211和第四模具块212。任一模具筒采用两个模具块拼接的结构,在样品制备完成后,将各模具块以及各曲面板分别拆开,能够更便捷地取出样品。此外,参见图8所示,采用该结构,将第一模具块111、第四模具块212和第一曲面板12相拼接,能够得到包含柱体结构轴线的剖面剖成的半个柱体结构。将该半个柱体结构作为第一模具1,并呈开口正朝上的状态固定,使得开口所在的平面呈水平状态。

同样地,参见图9所示,将第二模具块112、第三模具块211和第二曲面板22相拼接,形成另一半柱体结构,作为第二模具2。采用此种结构的两个模具用于制备样品,能够制备得到沉积角为90°的样品。样品制备完成后,将各模具块和曲面板拆开,能够更便捷地取出样品。

在一些实施例中,结合图4、图6和图10所示,制样设备还包括底座3;底座3为棱柱结构,棱柱结构至少有一对相邻侧面之间的夹角与第一预设夹角或第二预设夹角大小相同。

底座3可以是三棱柱,也可以四棱柱或其他棱柱结构,只要其至少有一对相邻侧边之间的夹角与第一预设夹角或第二预设夹角大小相同即可。通常来说,该棱柱结构有一对相邻侧边之间的夹角与第一预设夹角大小相同,还有另一对相邻侧边之间的夹角与第二预设夹角大小相同。

通常来说,棱柱结构优选采用直角三棱柱结构,其两个锐角分别为θ和90°-θ。当用于制备样品的柱体结构的第一端部或第二固定到底座3上时,便于柱体结构与竖直方向形成预设夹角的状态,以制备具不同沉积角的样品。其中,在三棱柱的斜侧面上还可固定设置多个凸起31,以用于固定柱体结构。

本申请实施例还提供一种制样方法,包括:将第一模具筒11与一块曲面板拼接固定,将第二模具筒21与另一块曲面板拼接固定,分别得到第一模具1和第二模具2;

分别将第一模具1的第一端部和第二模具2的第二端部固定,使第一模具1和第二模具2的上端面呈水平状态,第一模具1和第二模具2的轴线分别与竖直方向呈预设夹角;

将待制备样品的原材料装入第一模具1和第二模具2,并向第一模具1和第二模具2内加无气水;

将第一模具1和第二模具2中的原材料冻结后,将第一模具1和第二模具2拼接固定,以形成柱体结构,并使柱体结构的轴线与竖直方向呈预设夹角;

柱体结构内的原材料充分咬合后,再冻结成型,并由柱体结构中取出,制备得到沉积角为预设夹角的样品。

以制备无粘性土样品为例。第一模具筒11与第一曲面板12拼接后,得到第一模具1。底座3可固定于地面或其他水平结构上,将第一模具1的第一端部固定在三棱柱底座3的斜侧面上。该三棱柱斜侧面与地面之间的夹角为θ。此时,第一模具1的轴线与竖直方向之间的夹角也为θ,且第一模具1的开口呈水平状态,也即第一模具1的上端面呈水平状态。

在第一模具1的内壁均匀涂抹低温润滑脂,然后,在润滑脂上贴好塑料膜,再将无粘性土沿竖直方向分层倒入到第一模具1中,并达到指定高度,向第一模具1中注入无气水。将第一模具1连同底座3一起置于低温试验箱中,在-40℃条件下保存至试样完全冻结,得到第一中间样。

采用与第一模具1相同的处理过程,向第二模具2中加入无粘性土,以制备得到第二中间样。第一模具1中的试样的表面的冰面刮毛,并将第一模具1倒扣到第二模具2上,使第一模具1与第二模具2拼接得到柱体结构。在肠胃下保持三小时左右,置于第一模具1和第二模具2内的无粘性土解冻,并相互接触至充分咬合。然后,再将装有无粘性土的柱体结构放入低温试验箱中,在-40℃条件下保存至试样完全冻结。将试样完全冻结后的柱体结构取出后,将各模具块、曲面板拆开,拿出样品,即制备得到具特定沉积角为θ的样品。

当需制备沉积角为90°-θ的样品时,由第一模具筒11与第二曲面板22拼接而形成第一模具1,第二模具筒21与第一曲面板12拼接而形成第二模具2,第一模具1和第二模具2中的任一模具的开口的端面与该模具的轴线之间的夹角为θ。拼接得到第一模具1和第二模具2后,按照制备沉积角为θ的样品的方法,即可制备得到沉积角为90°-θ的样品。同样地,将第一模具块111、第四模具块212和第一曲面板12拼接而得到第一模具1,第二模具块112、第三模具块211和第二曲面板22拼接而得到第二模具2,同样按照上述方式,即可制备得到沉积角为90°的样品。

在制备过程中,无需环刀切割,制备过程简单易实施,所得样品的沉积角的一致性良好,样品完整性好。

本发明的制样设备及其制样方法,该制样设备采用曲面板和分别包含有柱体结构端部的模具筒通过可拆卸连接的方式拼接构成,在样品制备完成后,便于更便捷地取出样品;并且,也便于制备多种具特定沉积角的样品,适用性更强。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 初始条件可控的大型圆柱黄土重塑样制样设备及制样方法

- 适用于节理岩体直剪试验的制样装置、制样剪切装置及制样剪切试验方法