一种汽车传动系统耐久测试方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及一种汽车传动系统耐久测试方法,具体适用于提高测试准确性、降低试验成本、缩短开发周期。

背景技术

汽车耐久性是评价汽车的一个重要指标,其中传动系统(离合器、变速箱、传动轴、驱动桥)的耐久性更是重中之重,为保证汽车传动系统耐久性,行业内通常有如下方法保证:

1、设定一个寿命目标值,采用等寿命设计方法来设计全套零部件,可以保证重点零部件在寿命达到时同时失效,在保证寿命的同时也节省了成本,汽车可以更轻就可以更省油,极大提升了产品市场竞争力,然而这种计算方法需要大量的经验和试验数据积累作为设计基础,投入的人力物力以及管理成本极高,目前基本上只有部分日本汽车公司掌握该方法,对于国内汽车厂商很难下决心钻研此道。

2、国内厂商通行的方法就是根据经验公式设计零部件,给定一个较高的安全系数以保证耐久性,最后再通过零部件寿命试验、总成寿命试验以及整车道路可靠性试验进行验证,这样带来的问题有很多,设计寿命“过大”或“不足”是非常常见的情况,这样会导致产品不经济且缺乏市场竞争力,另外验证成本和时间周期会很长,一旦出现某零部件或总成过早失效达不到耐久性目标,改进设计的同时还要重新试制和试验,会进一步增加开发时间和成本,因此在国内汽车行业起步阶段,都会将各种零部件都设计的非常粗犷,随着设计水平提升以及市场和政策对于汽车经济性及降低成本的要求越来越高,该情况有一定的改观,例如很多厂家已经开始引进国外先进的传动系统计算分析软件用于提升设计水平。

3、国内汽车传动系统设计水平的提升极大的受制于检测手段的提升,行业内一直在探索如何才能真实高效的测试,各大厂商也做出一些尝试,例如授权公告号为CN103852261B的发明专利中用于测量传动系统效率的测试装置也可用于耐久性测试。该测试装置可以将变速器、传动轴、驱动桥等零部件安装在台架上,由电机提供动力和阻力模拟各种工况测试传动系统耐久性,该方法有个缺点就是无法将车轮与地面这一对传动副的影响因素模拟到测试中去,很难准确模拟整车工况。

发明内容

本发明的目的是克服现有技术中存在的准确性低、试验成本高的问题,提供了一种提高测试准确性、降低试验成本的汽车传动系统耐久测试方法。

为实现以上目的,本发明的技术解决方案是:

一种汽车传动系统耐久测试方法,所述耐久测试方法基于如下测试装置:包括:驱动总成、传动操纵总成、垂直加载总成、车轮加载总成、待测试传动总成、金属地板、油温调节装置和控制器,所述驱动总成的驱动电机与待测试传动总成的离合器传动配合,所述传动操纵总成与待测试传动总成的控制端传动配合,所述垂直加载总成与待测试传动总成的驱动桥传动配合,所述车轮加载总成与待测试传动结构的车轮相接触;

所述驱动总成设置于金属地板的轨道上,所述驱动总成的底部与轨道滑动配合;

所述油温调节装置分别与变速箱和驱动桥内的润滑油路相连通;

所述控制器分别与驱动总成、传动操纵总成、垂直加载总成、车轮加载总成和油温调节装置信号连接;所述控制器还与电脑主机信号连接,所述电脑主机内安装有汽车行驶动态模拟测试软件;

所述待测试传动总成包括:离合器、变速箱、传动轴、驱动桥和车轮,所述离合器的动力输入端与驱动电机的动力输出端传动配合,所述离合器的动力输出端与变速箱的输入轴传动配合,所述变速箱的输出轴通过传动轴与驱动桥传动配合,所述驱动桥的两侧各固定有一套车轮;

所述传动操纵总成包括:模拟离合器操纵机构和模拟换挡机构,所述模拟离合器操纵机构包括:离合器踏板、踏板操纵机器人,所述踏板操纵机器人的动力输出端依次通过离合器踏板和软轴后与离合器的控制端传动配合;所述踏板操纵机器人的动力输出端上设置有压力传感器;

所述模拟换挡机构包括:换挡操纵机构和换挡机器人,所述换挡机器人的动力输出杆通过套杆与换挡操纵机构的操纵杆传动配合,所述换挡操纵机构与变速箱的选换控制端传动配合,所述换挡机器人上自带位移传感器,所述套杆上设置有压力传感器;

所述传动系统耐久测试方法包括以下步骤:

第一步:安装待测试传动总成,将待测试传动总成安装到试验台架上,将装配好的离合器和变速箱合件安装到驱动总成上,将装有车轮的驱动桥安装到车轮加载总成上,然后将垂直加载总成安装到驱动桥两端的板簧座位置,最后利用传动轴连接变速箱和驱动桥,调节变速箱、传动轴、驱动桥和车轮之间的相对位置,使其相对位置与整车设计方案保持一致,在变速箱和驱动桥上分别安装温度传感器,此时安装完成;

第二步:机器人参数设定,根据试验要求,试验人员手动完成各挡位换挡以及踩离合动作,踏板操纵机器人记录试验人员的离合器踩踏曲线或位移,同时换挡机器人记录试验人员的换挡动作曲线或位置坐标;

将每一次换挡动作分为一组进行记录,然后利用踏板操纵机器人和换挡机器人根据采集到的数据曲线、位移或位置坐标模仿每一组换挡操作,观察换挡是否成功,若不成功则重新采集该挡位换挡数据曲线、位移或位置坐标;

第三步:加载设定,首先,根据试验载荷要求,设置垂直加载的垂直加载力,然后,将与待测试传动总成相匹配发动机的MAP图对应的MAP表输入到汽车行驶动态模拟测试软件中,同时将待测试传动总成对应的整车参数输入到汽车行驶动态模拟测试软件中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力;

设计换挡逻辑,并将其输入到汽车行驶动态模拟测试软件中,换挡逻辑为根据实时车速确认进入不同挡位升挡时机和降挡时机的控制逻辑;

再在汽车行驶动态模拟测试软件中设置在测试过程中需要保存和记录的参数;

最后根据测试要求进行工况设计,在汽车行驶动态模拟测试软件中编制自动程序序列;

第四步:耐久测试,调节垂直加载总成使其提供设定的垂直加载力;根据第三步中得到的自动程序序列运行测试台架,使传动总成运行设定的时间或里程后测试完成;测试过程中如果部分被测试零部件出现故障或损坏,则停止台架运行,并记录故障的相关情况,然后再解除故障后继续进行测试直到测试完成;

第五步:整理测试结论,测试完成后对测试过程中被测试传动系统及车轮总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题及故障件分析,再结合系统采集记录的数据分析传动系统各部件性能,最终得到一份测试报告。

所述第四步:耐久测试中,设置垂直加载的垂直加载力,调节垂直加载总成使其提供设定的垂直加载力后,液压加载装置、通过横梁压紧驱动桥两端的板簧座,此时调节可调限位架高度微高于横梁后,旋紧固定螺栓锁紧导向滑块的位置,使横梁与可调限位架限位配合。

所述第三步:加载设定中,自动程序序列指定一个油门开度,扭矩转速传感器采集驱动电机输出转速值,发动机模型软件结合事先输入的发动机MAP表,依据MAP表中的转速、扭矩、油门开度曲线图计算出当前应给定的输出扭矩,由控制器下发指令给驱动电机,驱动电机按指令输出扭矩,自动程序序列示例见下表:

驱动电机按指令输出扭矩时,传动系统转速会发生变化,扭矩转速传感器测得输入端的转速和扭矩,结合工况设计的自动程序序列中给定的油门开度值,根据发动机MAP图即可得出该瞬间应给定的扭矩,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让驱动电机动态模拟发动机输出动力给传动系统,再次通过控制器下发指令给驱动电机,实现闭环反馈控制。;

所述第二步:机器人参数设定中,踏板操纵机器人记录试验人员的离合器踩踏位移是指通过记录位置或位移来得到离合器踩踏开度,踩踏过程采用某一速度推动;为避免动作粗暴,中间再选一个点位称作半离合点,把整个行程分为两段操作,两段设置不同的推动速度即可避免动作粗暴;

踏板操纵机器人记录试验人员的离合器踩踏曲线是指通过记录人踩踏曲线,直接模拟人的踩踏动作;

换挡机器人记录试验人员的换挡动作位置坐标是指换挡机器人记录每个挡位包括空挡的位置坐标XY,自动换挡时按设定的选挡速度先完成按X坐标选挡动作,然后按设定的换挡速度完成Y坐标换挡动作,从而实现完整的换挡动作,为避免异常粗暴换挡的情况,可设定选挡力与换挡力限值,当出现异常,力超出换挡力限值时,系统报警停机,可以排除异常问题,此处提到的选挡速度、换挡速度范围为50-150mm/s;

换挡机器人记录试验人员的换挡动作曲线是指换挡机器人记录人手换挡的力曲线与位移曲线,自动换挡时完整模拟人手的操作完成换挡;

所述第三步:加载设定中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力的过程如下:加载端扭矩转速传感器测得输出端的转速,从而换算得到车速和加速度,结合输入到电脑中的整车参数代入到整车行驶阻力公式中可计算该车速下的滚动阻力、空气阻力、坡度阻力、加速阻力,从而得到此瞬间总的行驶阻力,换算成扭矩由测量加载电机施加给车轮,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让加载电机动态模拟行驶阻力给传动系统;

换挡逻辑为根据实时车速确认进入不同挡位时机的控制逻辑,换挡逻辑用于汽车行驶动态模拟测试软件判断在何种情形下可以开始升挡或者降挡,有多种方式来确定换挡时机;

所述第三步:加载设定中的载荷要求包括:空载、满载和超载三种情况。

所述驱动电机的驱动端扭矩的可变范围为0-最大扭矩,所述最大扭矩是指与待测试传动总成适配的发动机的最大扭矩;所述车轮加载端转速的可变范围为0-最高转速,所述最高转速是指待测试传动总成最高车速的换算转速;所述垂直加载力的可变范围为0千牛-250千牛,所述垂直加载总成的垂直加载力为左垂直加载机构和右垂直加载机构加载的合力;所述变速器油温的可变范围为0-120摄氏度,驱动桥油温的可变范围为0-120摄氏度。

所述第一步:安装待测试传动总成中,先将试验台架设置于环境仓中,再将待测试传动总成安装到试验台架上后,利用环境仓模拟温度、湿度、光照等环境条件后再进行下一步。

所述待测试传动总成对应的整车参数包括整车质量、车桥主减速比、车轮滚动半径、空气阻力系数、迎风面积、滚动阻力系数、转鼓半径、空气密度、制动基准扭矩、发动机惯量、负载端惯量。

所述驱动总成包括活动底座、升降底板、倾角固定板、驱动电机和变速箱安装座,所述活动底座的底部与轨道滑动配合,所述活动底座的顶部固定有四根丝杠,所述丝杠上套设有与其螺纹配合的螺帽,所述升降底板套设于丝杠上,升降底板的底部与丝杠上的螺帽限位配合,所述升降底板的中部设置有两个支座,所述倾角固定板的中部两侧固定于两个支座上,所述倾角固定板与支座旋转配合,所述倾角固定板的两端各设有一个角度调节螺母,所述角度调节螺母的下端与升降底板限位配合,所述倾角固定板上固定有驱动电机和变速箱安装座,所述驱动电机的动力输出轴穿过变速箱安装座后与待测试传动总成的动力输入端传动配合,所述驱动电机的动力输出轴上设置有扭矩转速传感器;

所述车轮加载总成包括:左右对称设置的左车轮加载机构和右车轮加载机构,所述左车轮加载机构与右车轮加载机构结构相同,所述左车轮加载机构包括:阻尼转鼓、测量加载电机和加载端扭矩转速传感器,所述测量加载电机的动力输出轴与阻尼转鼓传动配合,所述测量加载电机的动力输出轴上设置有加载端扭矩转速传感器。

所述垂直加载总成包括:左右对称设置的左垂直加载机构和右垂直加载机构,所述左垂直加载机构与右垂直加载机构结构相同,所述左垂直加载机构包括:龙门架、液压加载装置、压力传感器、横梁、导向滑块、可调限位架、限位架导轨和横梁导轨,所述龙门架固定于加载支架的顶部,龙门架的顶部横梁的中部与液压加载装置的顶部固定连接,所述液压加载装置上设置有压力传感器,所述液压加载装置的底部与横梁的中部固定连接,所述横梁的两端各设有一个导向滑块,横梁的端部与导向滑块的端部旋转配合,所述导向滑块与固定于龙门架立柱内部的横梁导轨滑动配合,所述龙门架的立柱两侧的侧壁上均固定有一个限位架导轨,所述可调限位架的两端各设有一个滑块结构,所述可调限位架通过其滑块结构与其对应侧的限位架导轨滑动配合,所述滑块结构通过其上设置的固定螺栓与限位架导轨锁紧配合,所述可调限位架的下端与导向滑块的顶部限位配合。

与现有技术相比,本发明的有益效果为:

1、本发明一种汽车传动系统耐久测试方法中利用驱动电机向带车轮的汽车传动系提供动力,由车轮加载结构借助阻尼转鼓提供阻力,转鼓与车轮总成传动副模拟整车车轮与地面的传动副,从而模拟不同工况来测试整个传动系统的耐久性,这样的方法能够在初步确定设计方案之时,样车试制完成之前,就开展测试,可以根据测试结果及时对整车设计方案做出调整,优化待设计整车的性能。因此,本设计无需制作样车即可完成整个传动系统耐久性的测试,优化待设计整车的性能,有效缩短整车设计周期,降低试验设计成本。

2、本发明一种汽车传动系统耐久测试方法中能够调节变速器和驱动桥内的油温、挡位、驱动端扭矩、车轮加载端转速、垂直加载力和传动系统各部件相对高度差等空间位置关系,本试验方法能够调节特定的试验条件进行测试,相对于整车测试,其试验条件控制更加精确,能够设定更多的试验环境条件,且测试结果准确,不受环境因素和其它因素的影响。因此,本设计能够完成各类设定条件的测试,实用范围广、测试结果准确。

3、本发明一种汽车传动系统耐久测试方法中能够在环境仓中进行模拟试验,可对各类试验环境进行模拟,降低环境试验成本的同时,有效扩大了设备的适用范围。因此,本设计可进行环境模拟耐久试验,有效扩大了设备的适用范围。

4、本发明一种汽车传动系统耐久测试方法能够适用于各类对比试验,包括局部变量工况试验、特定工况试验、强化工况试验、环境变量工况试验、改变零件配件的试验等,通过试验来指导车辆设计的和改进,优化车辆性能,缩短开发周期、节省开发费用。因此,本设计可进行对比试验,通过对比试验来指导车辆设计的和改进,优化车辆性能。

附图说明

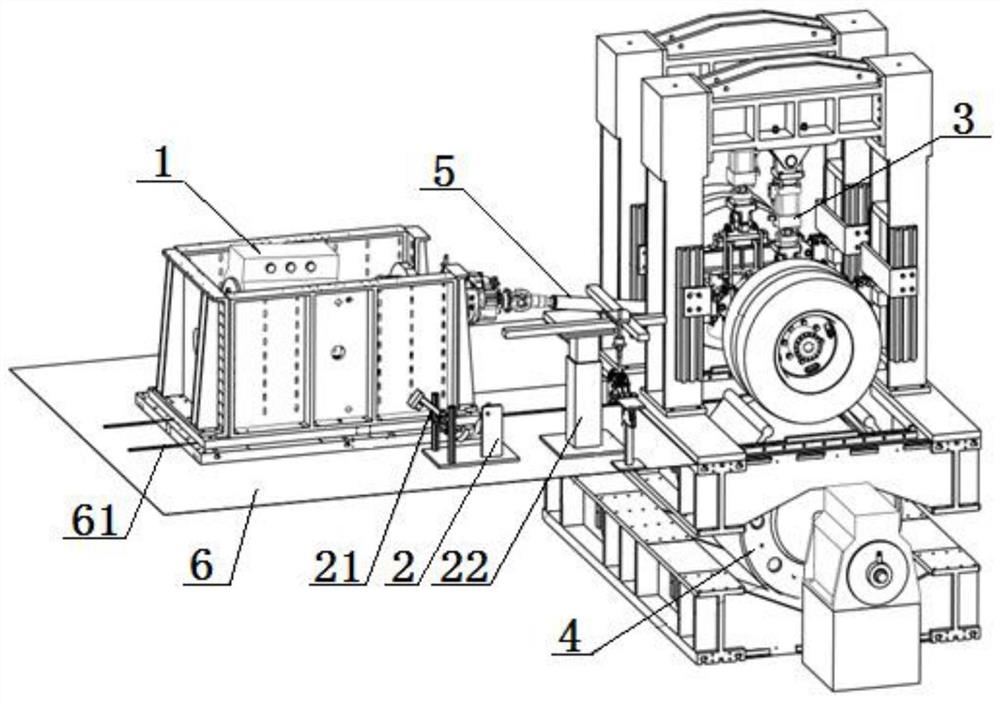

图1是本发明的试验装置图。

图2是图1中驱动结构的内部结构示意图。

图3是图1中垂直加载结构的结构示意图。

图4是图1中待测试传动结构的结构示意图。

图5是图1中车轮加载结构的结构示意图。

图6是图1中模拟换挡机构的结构示意图。

图7是图1中模拟离合器操纵机构的结构示意图。

图8是本发明油温调节装置的油路连接图。

图9是本发明汽车行驶动态模拟测试软件的控制原理图。

图中:驱动结构1、活动底座11、升降底板12、倾角固定板13、驱动电机14、变速箱安装座15、丝杠16、支座17、角度调节螺母18、扭矩转速传感器19、传动操纵结构2、模拟离合器操纵机构21、模拟换挡机构22、离合器踏板23、踏板操纵机器人24、换挡操纵机构25、换挡机器人26、套杆27、垂直加载结构3、龙门架31、液压加载装置32、压力传感器33、横梁34、导向滑块35、可调限位架36、限位架导轨37、横梁导轨38、滑块结构39、车轮加载结构4、阻尼转鼓41、测量加载电机42、加载端扭矩转速传感器43、加载支架44、测试口45、导向板46、滚轮47、待测试传动结构5、离合器51、变速箱52、传动轴53、驱动桥54、车轮55、金属地板6、轨道61、油温调节装置7。

具体实施方式

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

参见图1至图9,一种汽车传动系统耐久测试方法,所述耐久测试方法基于如下测试装置:包括:驱动总成1、传动操纵总成2、垂直加载总成3、车轮加载总成4、待测试传动总成5、金属地板6、油温调节装置7和控制器,所述驱动总成1的驱动电机14与待测试传动总成5的离合器51传动配合,所述传动操纵总成2与待测试传动总成5的控制端传动配合,所述垂直加载总成3与待测试传动总成5的驱动桥54传动配合,所述车轮加载总成4与待测试传动结构5的车轮55相接触;

所述驱动总成1设置于金属地板6的轨道61上,所述驱动总成1的底部与轨道61滑动配合;

所述油温调节装置7分别与变速箱52和驱动桥54内的润滑油路相连通;

所述控制器分别与驱动总成1、传动操纵总成2、垂直加载总成3、车轮加载总成4和油温调节装置7信号连接;所述控制器还与电脑主机信号连接,所述电脑主机内安装有汽车行驶动态模拟测试软件;

所述待测试传动总成5包括:离合器51、变速箱52、传动轴53、驱动桥54和车轮55,所述离合器51的动力输入端与驱动电机14的动力输出端传动配合,所述离合器51的动力输出端与变速箱52的输入轴传动配合,所述变速箱52的输出轴通过传动轴53与驱动桥54传动配合,所述驱动桥54的两侧各固定有一套车轮55;

所述传动操纵总成2包括:模拟离合器操纵机构21和模拟换挡机构22,所述模拟离合器操纵机构21包括:离合器踏板23、踏板操纵机器人24,所述踏板操纵机器人24的动力输出端依次通过离合器踏板23和软轴后与离合器的控制端传动配合;所述踏板操纵机器人24的动力输出端上设置有压力传感器;

所述模拟换挡机构22包括:换挡操纵机构25和换挡机器人26,所述换挡机器人26的动力输出杆通过套杆27与换挡操纵机构25的操纵杆传动配合,所述换挡操纵机构25与变速箱52的选换控制端传动配合,所述换挡机器人26上自带位移传感器,所述套杆27上设置有压力传感器;

所述传动系统耐久测试方法包括以下步骤:

第一步:安装待测试传动总成,将待测试传动总成5安装到试验台架上,将装配好的离合器51和变速箱52合件安装到驱动总成1上,将装有车轮55的驱动桥54安装到车轮加载总成4上,然后将垂直加载总成3安装到驱动桥54两端的板簧座位置,最后利用传动轴53连接变速箱52和驱动桥54,调节变速箱52、传动轴53、驱动桥54和车轮55之间的相对位置,使其相对位置与整车设计方案保持一致,在变速箱52和驱动桥54上分别安装温度传感器,此时安装完成;

第二步:机器人参数设定,根据试验要求,试验人员手动完成各挡位换挡以及踩离合动作,踏板操纵机器人24记录试验人员的离合器踩踏曲线或位移,同时换挡机器人26记录试验人员的换挡动作曲线或位置坐标;

将每一次换挡动作分为一组进行记录,然后利用踏板操纵机器人24和换挡机器人26根据采集到的数据曲线、位移或位置坐标模仿每一组换挡操作,观察换挡是否成功,若不成功则重新采集该挡位换挡数据曲线、位移或位置坐标;

第三步:加载设定,首先,根据试验载荷要求,设置垂直加载的垂直加载力,然后,将与待测试传动总成5相匹配发动机的MAP图对应的MAP表输入到汽车行驶动态模拟测试软件中,同时将待测试传动总成5对应的整车参数输入到汽车行驶动态模拟测试软件中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力;

设计换挡逻辑,并将其输入到汽车行驶动态模拟测试软件中,换挡逻辑为根据实时车速确认进入不同挡位升挡时机和降挡时机的控制逻辑;

再在汽车行驶动态模拟测试软件中设置在测试过程中需要保存和记录的参数;

最后根据测试要求进行工况设计,在汽车行驶动态模拟测试软件中编制自动程序序列;

第四步:耐久测试,调节垂直加载总成3使其提供设定的垂直加载力;根据第三步中得到的自动程序序列运行测试台架,使传动总成运行设定的时间或里程后测试完成;测试过程中如果部分被测试零部件出现故障或损坏,则停止台架运行,并记录故障的相关情况,然后再解除故障后继续进行测试直到测试完成;

第五步:整理测试结论,测试完成后对测试过程中被测试传动系统及车轮总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题及故障件分析,再结合系统采集记录的数据分析传动系统各部件性能,最终得到一份测试报告。

所述第四步:耐久测试中,设置垂直加载的垂直加载力,调节垂直加载总成3使其提供设定的垂直加载力后,液压加载装置32、通过横梁34压紧驱动桥54两端的板簧座,此时调节可调限位架36高度微高于横梁34后,旋紧固定螺栓锁紧导向滑块35的位置,使横梁34与可调限位架36限位配合。

所述第三步:加载设定中,自动程序序列指定一个油门开度,扭矩转速传感器19采集驱动电机输出转速值,发动机模型软件结合事先输入的发动机MAP表,依据MAP表中的转速、扭矩、油门开度曲线图计算出当前应给定的输出扭矩,由控制器下发指令给驱动电机14,驱动电机14按指令输出扭矩,自动程序序列示例见下表:

驱动电机14按指令输出扭矩时,传动系统转速会发生变化,扭矩转速传感器19测得输入端的转速和扭矩,结合工况设计的自动程序序列中给定的油门开度值,根据发动机MAP图即可得出该瞬间应给定的扭矩,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让驱动电机动态模拟发动机输出动力给传动系统,再次通过控制器下发指令给驱动电机14,实现闭环反馈控制。;

所述第二步:机器人参数设定中,踏板操纵机器人24记录试验人员的离合器踩踏位移是指通过记录位置或位移来得到离合器踩踏开度,踩踏过程采用某一速度推动;为避免动作粗暴,中间再选一个点位称作半离合点,把整个行程分为两段操作,两段设置不同的推动速度即可避免动作粗暴;

踏板操纵机器人24记录试验人员的离合器踩踏曲线是指通过记录人踩踏曲线,直接模拟人的踩踏动作;

换挡机器人26记录试验人员的换挡动作位置坐标是指换挡机器人记录每个挡位包括空挡的位置坐标XY,自动换挡时按设定的选挡速度先完成按X坐标选挡动作,然后按设定的换挡速度完成Y坐标换挡动作,从而实现完整的换挡动作,为避免异常粗暴换挡的情况,可设定选挡力与换挡力限值,当出现异常,力超出换挡力限值时,系统报警停机,可以排除异常问题,此处提到的选挡速度、换挡速度范围为50-150mm/s;

换挡机器人26记录试验人员的换挡动作曲线是指换挡机器人记录人手换挡的力曲线与位移曲线,自动换挡时完整模拟人手的操作完成换挡;

所述第三步:加载设定中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力的过程如下:加载端扭矩转速传感器43测得输出端的转速,从而换算得到车速和加速度,结合输入到电脑中的整车参数代入到整车行驶阻力公式中可计算该车速下的滚动阻力、空气阻力、坡度阻力、加速阻力,从而得到此瞬间总的行驶阻力,换算成扭矩由测量加载电机42施加给车轮55,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让加载电机动态模拟行驶阻力给传动系统;

换挡逻辑为根据实时车速确认进入不同挡位时机的控制逻辑,换挡逻辑用于汽车行驶动态模拟测试软件判断在何种情形下可以开始升挡或者降挡,有多种方式来确定换挡时机;

所述第三步:加载设定中的载荷要求包括:空载、满载和超载三种情况。

所述驱动电机14的驱动端扭矩的可变范围为0-最大扭矩,所述最大扭矩是指与待测试传动总成5适配的发动机的最大扭矩;所述车轮加载端转速的可变范围为0-最高转速,所述最高转速是指待测试传动总成5最高车速的换算转速;所述垂直加载力的可变范围为0千牛-250千牛,所述垂直加载总成3的垂直加载力为左垂直加载机构和右垂直加载机构加载的合力;所述变速器52油温的可变范围为0-120摄氏度,驱动桥54油温的可变范围为0-120摄氏度。

所述第一步:安装待测试传动总成中,先将试验台架设置于环境仓中,再将待测试传动总成5安装到试验台架上后,利用环境仓模拟温度、湿度、光照等环境条件后再进行下一步。

所述待测试传动总成5对应的整车参数包括整车质量、车桥主减速比、车轮滚动半径、空气阻力系数、迎风面积、滚动阻力系数、转鼓半径、空气密度、制动基准扭矩、发动机惯量、负载端惯量。

所述驱动总成1包括活动底座11、升降底板12、倾角固定板13、驱动电机14和变速箱安装座15,所述活动底座11的底部与轨道61滑动配合,所述活动底座11的顶部固定有四根丝杠16,所述丝杠16上套设有与其螺纹配合的螺帽,所述升降底板12套设于丝杠16上,升降底板12的底部与丝杠16上的螺帽限位配合,所述升降底板12的中部设置有两个支座17,所述倾角固定板13的中部两侧固定于两个支座17上,所述倾角固定板13与支座17旋转配合,所述倾角固定板13的两端各设有一个角度调节螺母18,所述角度调节螺母18的下端与升降底板12限位配合,所述倾角固定板13上固定有驱动电机14和变速箱安装座15,所述驱动电机14的动力输出轴穿过变速箱安装座15后与待测试传动总成5的动力输入端传动配合,所述驱动电机14的动力输出轴上设置有扭矩转速传感器19;

所述车轮加载总成4包括:左右对称设置的左车轮加载机构和右车轮加载机构,所述左车轮加载机构与右车轮加载机构结构相同,所述左车轮加载机构包括:阻尼转鼓41、测量加载电机42和加载端扭矩转速传感器43,所述测量加载电机42的动力输出轴与阻尼转鼓41传动配合,所述测量加载电机42的动力输出轴上设置有加载端扭矩转速传感器43。

所述垂直加载总成3包括:左右对称设置的左垂直加载机构和右垂直加载机构,所述左垂直加载机构与右垂直加载机构结构相同,所述左垂直加载机构包括:龙门架31、液压加载装置32、压力传感器33、横梁34、导向滑块35、可调限位架36、限位架导轨37和横梁导轨38,所述龙门架31固定于加载支架44的顶部,龙门架31的顶部横梁的中部与液压加载装置32的顶部固定连接,所述液压加载装置32上设置有压力传感器33,所述液压加载装置32的底部与横梁34的中部固定连接,所述横梁34的两端各设有一个导向滑块35,横梁34的端部与导向滑块35的端部旋转配合,所述导向滑块35与固定于龙门架31立柱内部的横梁导轨38滑动配合,所述龙门架31的立柱两侧的侧壁上均固定有一个限位架导轨37,所述可调限位架36的两端各设有一个滑块结构39,所述可调限位架36通过其滑块结构39与其对应侧的限位架导轨37滑动配合,所述滑块结构39通过其上设置的固定螺栓与限位架导轨37锁紧配合,所述可调限位架36的下端与导向滑块35的顶部限位配合。

本发明的原理说明如下:

汽车行驶动态模拟测试软件的功能说明:

1、接收采集的数据,自动保存数据;

2、自带发动机模型,可以根据油门开度和转速数据在发动机Map图中查询实时应给出的扭矩,从而实现用驱动电机模拟发动机为系统提供动力;

3、自带整车模型,可以根据采集到的转速数据,结合提前输入的各种参数,按照行驶阻力公式计算实时阻力,从而实现模拟实车行驶阻力;

4、自带场景模拟模块,可以模拟各种场景路况;

5、下发指令,控制驱动端和加载端的扭矩或转速,控制垂直加载机构按要求提供垂直加载力,既可以手动模式运行,也可以按照编制的自动程序序列自动运行试验;

6、可以查看保存的数据、可以拉取曲线图、还能做数据分析。

阻力端输出逻辑:

整车模型软件依据如下公式可计算某工况下的汽车行驶阻力。

a、汽车行驶阻力方程

T

b、滚动阻力和扭矩

T

式中m

g-重力加速度(m/s

f

R-车轮滚动半径(m);

c、空气阻力和扭矩

式中C

A-迎风面积(m

ρ

v-相对速度(ms),即无风时汽车的行驶速度;

ω

d、坡度阻力和扭矩

T

式中γ-道路坡度(%)。

e、加速阻力和扭矩

式中

δ-汽车旋转质量转换系数,主要与飞轮转动惯量、车轮转动惯量以及传动系传动比有关

测试前会给整车模型软件输入整车参数,结合扭矩转速传感器采集到的实时转速、自动序列给定的刹车开度、用于上述公式计算行驶阻力,并通过系统下发指令给测量加载电机42,来控制此时阻力端输出的扭矩和转速,扭矩转速传感器采集到的实时转速实时传送给整车模型软件结合序列中的参数进行计算,实时通过系统下发指令,实时控制加载电机提供的阻力,从而动态模拟整车的阻力。

耐久测试方案及应用说明:

模拟整车道路可靠性试验设定自动程序序列:整车道路可靠性试验一般是在空载、满载、超载三种条件下,进行山区试验、高环试验和各种复杂路面工况循环试验,本方法可以参照这些工况,并根据经验编写自动程序序列来模拟整车道路可靠性试验,从而试图达到和整车道路试验同样的考核效果。

特定工况设计试验:例如某车型在连续换挡行驶中某些部件出现故障,但在整车上无法分析到原因,为解决该问题,可按照整车连续换挡工况设计试验并编制自动程序序列进行测试,测试完成后可以根据采集到的数据分析原因,从而解决传动系统耐久性的各种问题。例如有些驾驶员喜欢采用二挡起步的手法开车,为满足客户需求,可以设置这样的工况进行试验,考核传动系统在这个工况下的耐久性能。

强化工况设计试验:当模拟整车道路可靠性试验和特定工况设计试验的测试积累一定经验之后,可以将各种工况进行归纳和简化,可以减少工况数量并提升考核强度,从而缩短测试周期,在更短的时间内得出传动系统耐久性能,最终还能缩短整车开发周期,提升企业竞争力,新的测试基准可以作为企业标准发布,甚至有可能部分或全部取代整车道路可靠性试验,降低开发成本。

局部变量工况测试:指更换零件前、后的传动系统进行对比耐久测试;很多车企在开发新车型时采用了一套传动系统部件,后因各种原因需要更换部分零部件,此时通常需要重新进行整车道路可靠性试验,费时费力,在更换零件后,利用本方法进行耐久试验,可以轻松应对这种局面,采用本方法对新老方案进行对比试验,即可轻松得出新方案是否可行的结论,有效节省测试成本。

增加环境变量测试:为测试传动系统各部件在高温、低温等恶劣环境下的耐久性能,可以将整个测试台架及被测试传动系统安装到环境仓中进行测试。

实施例1:

一种汽车传动系统耐久测试方法,所述耐久测试方法基于如下测试装置:包括:驱动总成1、传动操纵总成2、垂直加载总成3、车轮加载总成4、待测试传动总成5、金属地板6、油温调节装置7和控制器,所述驱动总成1的驱动电机14与待测试传动总成5的离合器51传动配合,所述传动操纵总成2与待测试传动总成5的控制端传动配合,所述垂直加载总成3与待测试传动总成5的驱动桥54传动配合,所述车轮加载总成4与待测试传动结构5的车轮55相接触;所述驱动总成1设置于金属地板6的轨道61上,所述驱动总成1的底部与轨道61滑动配合;所述油温调节装置7分别与变速箱52和驱动桥54内的润滑油路相连通;所述控制器分别与驱动总成1、传动操纵总成2、垂直加载总成3、车轮加载总成4和油温调节装置7信号连接;所述控制器还与电脑主机信号连接,所述电脑主机内安装有汽车行驶动态模拟测试软件;所述待测试传动总成5包括:离合器51、变速箱52、传动轴53、驱动桥54和车轮55,所述离合器51的动力输入端与驱动电机14的动力输出端传动配合,所述离合器51的动力输出端与变速箱52的输入轴传动配合,所述变速箱52的输出轴通过传动轴53与驱动桥54传动配合,所述驱动桥54的两侧各固定有一套车轮55;所述传动操纵总成2包括:模拟离合器操纵机构21和模拟换挡机构22,所述模拟离合器操纵机构21包括:离合器踏板23、踏板操纵机器人24,所述踏板操纵机器人24的动力输出端依次通过离合器踏板23和软轴后与离合器51的控制端传动配合;所述踏板操纵机器人24的动力输出端上设置有压力传感器;所述模拟换挡机构22包括:换挡操纵机构25和换挡机器人26,所述换挡机器人26的动力输出杆通过套杆27与换挡操纵机构25的操纵杆传动配合,所述换挡操纵机构25与变速箱52的选换控制端传动配合,所述换挡机器人26上自带位移传感器,所述套杆27上设置有压力传感器;

所述传动系统耐久测试方法包括以下步骤:

第一步:安装待测试传动总成,将待测试传动总成5安装到试验台架上,将装配好的离合器51和变速箱52合件安装到驱动总成1上,将装有车轮55的驱动桥54安装到车轮加载总成4上,然后将垂直加载总成3安装到驱动桥54两端的板簧座位置,最后利用传动轴53连接变速箱52和驱动桥54,调节变速箱52、传动轴53、驱动桥54和车轮55之间的相对位置,使其相对位置与整车设计方案保持一致,在变速箱52和驱动桥54上分别安装温度传感器,此时安装完成;

第二步:机器人参数设定,根据试验要求,试验人员手动完成各挡位换挡以及踩离合动作,踏板操纵机器人24记录试验人员的离合器踩踏曲线或位移,同时换挡机器人26记录试验人员的换挡动作曲线或位置坐标;

将每一次换挡动作分为一组进行记录,然后利用踏板操纵机器人24和换挡机器人26根据采集到的数据曲线、位移或位置坐标模仿每一组换挡操作,观察换挡是否成功,若不成功则重新采集该挡位换挡数据曲线、位移或位置坐标;

第三步:加载设定,首先,根据试验载荷要求,设置垂直加载的垂直加载力,然后,将与待测试传动总成5相匹配发动机的MAP图对应的MAP表输入到汽车行驶动态模拟测试软件中,同时将待测试传动总成5对应的整车参数输入到汽车行驶动态模拟测试软件中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力;

设计换挡逻辑,并将其输入到汽车行驶动态模拟测试软件中,换挡逻辑为根据实时车速确认进入不同挡位升挡时机和降挡时机的控制逻辑;

再在汽车行驶动态模拟测试软件中设置在测试过程中需要保存和记录的参数;

最后根据测试要求进行工况设计,在汽车行驶动态模拟测试软件中编制自动程序序列;

第四步:耐久测试,调节垂直加载总成3使其提供设定的垂直加载力;根据第三步中得到的自动程序序列运行测试台架,使传动总成运行设定的时间或里程后测试完成;测试过程中如果部分被测试零部件出现故障或损坏,则停止台架运行,并记录故障的相关情况,然后再解除故障后继续进行测试直到测试完成;

第五步:整理测试结论,测试完成后对测试过程中被测试传动系统及车轮总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题及故障件分析,再结合系统采集记录的数据分析传动系统各部件性能,最终得到一份测试报告。

所述第四步:耐久测试中,设置垂直加载的垂直加载力,调节垂直加载总成3使其提供设定的垂直加载力后,液压加载装置32、通过横梁34压紧驱动桥54两端的板簧座,此时调节可调限位架36高度微高于横梁34后,旋紧固定螺栓锁紧导向滑块35的位置,使横梁34与可调限位架36限位配合。

所述第三步:加载设定中,自动程序序列指定一个油门开度,扭矩转速传感器19采集驱动电机输出转速值,发动机模型软件结合事先输入的发动机MAP表,依据MAP表中的转速、扭矩、油门开度曲线图计算出当前应给定的输出扭矩,由控制器下发指令给驱动电机14,驱动电机14按指令输出扭矩,自动程序序列示例见下表:

驱动电机14按指令输出扭矩时,传动系统转速会发生变化,扭矩转速传感器19测得输入端的转速和扭矩,结合工况设计的自动程序序列中给定的油门开度值,根据发动机MAP图即可得出该瞬间应给定的扭矩,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让驱动电机动态模拟发动机输出动力给传动系统,再次通过控制器下发指令给驱动电机14,实现闭环反馈控制。;

所述第二步:机器人参数设定中,踏板操纵机器人24记录试验人员的离合器踩踏位移是指通过记录位置或位移来得到离合器踩踏开度,踩踏过程采用某一速度推动;为避免动作粗暴,中间再选一个点位称作半离合点,把整个行程分为两段操作,两段设置不同的推动速度即可避免动作粗暴;

踏板操纵机器人24记录试验人员的离合器踩踏曲线是指通过记录人踩踏曲线,直接模拟人的踩踏动作;

换挡机器人26记录试验人员的换挡动作位置坐标是指换挡机器人记录每个挡位包括空挡的位置坐标XY,自动换挡时按设定的选挡速度先完成按X坐标选挡动作,然后按设定的换挡速度完成Y坐标换挡动作,从而实现完整的换挡动作,为避免异常粗暴换挡的情况,可设定选挡力与换挡力限值,当出现异常,力超出换挡力限值时,系统报警停机,可以排除异常问题,此处提到的选挡速度、换挡速度范围为50-150mm/s;

换挡机器人26记录试验人员的换挡动作曲线是指换挡机器人记录人手换挡的力曲线与位移曲线,自动换挡时完整模拟人手的操作完成换挡;

所述第三步:加载设定中,汽车行驶动态模拟测试软件根据采集到的实时转速计算行驶阻力的过程如下:加载端扭矩转速传感器43测得输出端的转速,从而换算得到车速和加速度,结合输入到电脑中的整车参数代入到整车行驶阻力公式中可计算该车速下的滚动阻力、空气阻力、坡度阻力、加速阻力,从而得到此瞬间总的行驶阻力,换算成扭矩由测量加载电机42施加给车轮55,由于系统转速扭矩实时在发生变化,因此该动作持续反复进行,从而让加载电机动态模拟行驶阻力给传动系统;

换挡逻辑为根据实时车速确认进入不同挡位时机的控制逻辑,换挡逻辑用于汽车行驶动态模拟测试软件判断在何种情形下可以开始升挡或者降挡,有多种方式来确定换挡时机;

所述驱动电机14的驱动端扭矩的可变范围为0-最大扭矩,所述最大扭矩是指与待测试传动总成5适配的发动机的最大扭矩;所述车轮加载端转速的可变范围为0-最高转速,所述最高转速是指待测试传动总成5最高车速的换算转速;所述垂直加载力的可变范围为0千牛-250千牛,所述垂直加载总成3的垂直加载力为左垂直加载机构和右垂直加载机构加载的合力;所述变速器52油温的可变范围为0-120摄氏度,驱动桥54油温的可变范围为0-120摄氏度。

所述驱动总成1包括活动底座11、升降底板12、倾角固定板13、驱动电机14和变速箱安装座15,所述活动底座11的底部与轨道61滑动配合,所述活动底座11的顶部固定有四根丝杠16,所述丝杠16上套设有与其螺纹配合的螺帽,所述升降底板12套设于丝杠16上,升降底板12的底部与丝杠16上的螺帽限位配合,所述升降底板12的中部设置有两个支座17,所述倾角固定板13的中部两侧固定于两个支座17上,所述倾角固定板13与支座17旋转配合,所述倾角固定板13的两端各设有一个角度调节螺母18,所述角度调节螺母18的下端与升降底板12限位配合,所述倾角固定板13上固定有驱动电机14和变速箱安装座15,所述驱动电机14的动力输出轴穿过变速箱安装座15后与待测试传动总成5的动力输入端传动配合,所述驱动电机14的动力输出轴上设置有扭矩转速传感器19;所述车轮加载总成4包括:左右对称设置的左车轮加载机构和右车轮加载机构,所述左车轮加载机构与右车轮加载机构结构相同,所述左车轮加载机构包括:阻尼转鼓41、测量加载电机42和加载端扭矩转速传感器43,所述测量加载电机42的动力输出轴与阻尼转鼓41传动配合,所述测量加载电机42的动力输出轴上设置有加载端扭矩转速传感器43;所述垂直加载总成3包括:左右对称设置的左垂直加载机构和右垂直加载机构,所述左垂直加载机构与右垂直加载机构结构相同,所述左垂直加载机构包括:龙门架31、液压加载装置32、压力传感器33、横梁34、导向滑块35、可调限位架36、限位架导轨37和横梁导轨38,所述龙门架31固定于加载支架44的顶部,龙门架31的顶部横梁的中部与液压加载装置32的顶部固定连接,所述液压加载装置32上设置有压力传感器33,所述液压加载装置32的底部与横梁34的中部固定连接,所述横梁34的两端各设有一个导向滑块35,横梁34的端部与导向滑块35的端部旋转配合,所述导向滑块35与固定于龙门架31立柱内部的横梁导轨38滑动配合,所述龙门架31的立柱两侧的侧壁上均固定有一个限位架导轨37,所述可调限位架36的两端各设有一个滑块结构39,所述可调限位架36通过其滑块结构39与其对应侧的限位架导轨37滑动配合,所述滑块结构39通过其上设置的固定螺栓与限位架导轨37锁紧配合,所述可调限位架36的下端与导向滑块35的顶部限位配合。

实施例2:

实施例2与实施例1基本相同,其不同之处在于:

所述第三步:加载设定中的载荷要求包括:空载、满载和超载三种情况。

所述第一步:安装待测试传动总成中,先将试验台架设置于环境仓中,再将待测试传动总成5安装到试验台架上后,利用环境仓模拟温度、湿度、光照等环境条件后再进行下一步。

所述待测试传动总成5对应的整车参数包括整车质量、车桥主减速比、车轮滚动半径、空气阻力系数、迎风面积、滚动阻力系数、转鼓半径、空气密度、制动基准扭矩、发动机惯量、负载端惯量。

- 一种汽车传动系统耐久测试方法

- 一种汽车传动系统耐久试验失效判定方法