一种自热瓶

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种瓶子,尤其是一种具有自然功能的自热瓶。

背景技术

目前,市面上出现各种带有自热功能的饮料瓶或罐头,这些自热产品能快速加热饮料或食品,早期如2002年8月28日公开的,专利号为ZL01108742.0的“自带加热器的食品罐头包装”,它的主要功能是靠罐头自身连接的加热器将食品加热,实现了吃、喝热食品的功能,但是该产品的加热需要用火,既不方便也不安全。随着技术改进,2007年1月10日公开的,专利号为ZL200520115899.8的“一种自热饮料瓶”,将发生化学放热反应的内胆设置于瓶体内腔中,并向上延伸,提高热量传递速度,但是该产品的结构设置,会导致所能加热的空间受到压缩,大幅减小了盛装饮料或食品的容量。除此之外,现有的自热容器还存在一些其他问题,比如:如何保证运输或携带过程中安全性的问题,如何提高盛装饮料或食品的容量,以及如何保证加热过程的安全加热问题等等。

发明内容

为了克服现有技术的不足,本发明提供了一种能保证运输和携带过程安全性的自热瓶。

本发明解决其技术问题所采用的技术方案是:一种自热瓶,其特征是,包括瓶本体,该瓶本体包括上瓶体和下瓶体,上瓶体的下部为加热部,下瓶体内部设有加热腔,下瓶体上开设有供上瓶体加热部插入加热腔的开口,下瓶体套设于上瓶体加热部外侧,并与上瓶体形成周向转动、且轴向限位配合;

下瓶体的加热腔上部或中部设有储液腔;

下瓶体的内壁处或上瓶体加热部的外壁处凸设有支撑台,该支撑台位于储液腔下方,支撑台上设有沿瓶本体周向倾斜设置的导向斜面,该导向斜面上相对低处为起始位置,导向斜面上的相对高处为刺破位置;

支撑台处还架设有可沿导向斜面移动的破口单元,该破口单元位于储液腔的下方,该破口单元的上部凸设有用于刺破储液腔的尖刺部;

下瓶体的加热腔内安置有加热包;

下瓶体处设有排气孔;

若支撑台凸设于下瓶体的内壁上,则破口单元与加热部之间设有用于引导破口单元沿竖直方向移动的导轨机构;若支撑台凸设于上瓶体加热部的表面上,则破口单元与下瓶体之间设有用于引导破口单元沿竖直方向移动的导轨机构。

本发明的有益效果是:储液腔内储存有水,架设于支撑台上的破口单元受导轨机构限制且只能沿竖直方向移动,通过转动下瓶体,破口单元在导向斜面上由低处向高处移动,由于破口单元在导轨机构的限制下,只能在竖直方向运动,因此该破口单元受导向斜面的作用由下向上运动,而破口单元上的尖刺部刺破储液腔,使得储液腔内的液体流出,液体浸泡加热包,而加热包内的化学物质与液体接触后产生化学反应,进而发热,进而对上瓶体进行加热。其中,排气孔用于防止下瓶体的加热腔压力过高,导致出现安全问题。本发明在运输和携带过程中,只要不转动下瓶体,就不会使得破口单元上升,也就不会刺破储液腔,这样就能保证运输和携带过程的安全。

进一步设置为:若支撑台凸设于下瓶体的内壁处,所述导轨机构包括凸设于加热部表面的限位块,及开设于破口单元上、且沿竖直方向设置的限位槽,该限位块插入限位槽内、且与限位槽滑动配合;若支撑台凸设于上瓶体的加热部处,所述导轨机构包括凸设于下瓶体内壁处的限位块,及开设于破口单元表面上、且沿竖直方向设置的限位槽,该限位块插入限位槽内、且与限位槽滑动配合。

采用上述技术方案,导轨机构的结构设置有多种方式,其中限位块可以设置于加热部表面,也可以设置于破口单元上,相应地,限位槽则可以设置于破口单元或加热部上。限位块和限位槽组成的导轨机构,可以用于控制破口单元在竖直方向上的上下运动,同时阻止破口单元绕加热部转动,而且在导向斜面的配合下,破口单元只有上升足够大的高度后,才能移动到刺破位置,进而刺破储液腔,因此能有效避免因为误转动导致的储液腔被刺破。

进一步设置为:支撑台的刺破位置处凸设有第一阻挡块,破口单元上凸设有与第一阻挡块相配合的第二阻挡块;所述限位槽的最低位置设有供限位块退出的下开口,限位块可通过下开口退出限位槽、以解除限位块与限位槽之间的导轨机构配合,当破口单元处于刺破位置时,该限位块退出限位槽的下开口。

采用上述技术方案,通过转动使得破口单元在导向斜面上滑动,破口单元从起始位置滑移到刺破位置的过程,即破口单元从低处上升至高处,此时尖刺部刺破位于上方的储液腔,从而让储液腔内的液体顺利流出。下瓶体转动时,破口单元会随之一起转动,并在导向斜面上由低处滑移至高处,当破口单元移动至刺破位置时,破口单元上限位块退出限位槽,从而解除破口单元的周向限制,此时支撑台处第一阻挡块因下瓶体转动而移动至第二阻挡块,紧接着第一阻挡块顶靠并推动第二阻挡块一起转动,而破口单元因为已经解除了导向机构配合,故破口单元会一起发生转动,则破口单元上的尖刺部会随之划破储液腔,进而使得储液腔上的破口更大,快速增大储液腔的出液量,使得发热反应能最大化。

进一步设置为:若支撑台凸设于下瓶体的内壁处,所述导轨机构包括凸设于破口单元上的限位块,及开设于加热部表面上、且沿竖直方向设置的限位槽,该限位块插入限位槽内、且与限位槽滑动配合;若支撑台凸设于上瓶体的加热部处,所述导轨机构包括凸设于破口单元表面的限位块,及开设于下瓶体内壁处、且沿竖直方向设置的限位槽,该限位块插入限位槽内、且与限位槽滑动配合。

采用上述技术方案,导轨机构的其他结构设置方式,保证能顺利,实现破口单元能在导向斜面上滑动,破口单元从起始位置滑移到刺破位置的过程,即破口单元从低处上升至高处,此时尖刺部刺破位于上方的储液腔,从而让储液腔内的液体顺利流出。

进一步设置为:所述支撑台的刺破位置处凸设有第一阻挡块,破口单元上凸设有与第一阻挡块相配合的第二阻挡块;

所述限位槽的最高位置设有供限位块退出的上开口,限位块可通过上开口退出限位槽、以解除限位块与限位槽之间的导轨机构配合,当破口单元处于刺破位置时,该限位块退出限位槽的上开口。

采用上述技术方案,同样使得破口单元在导向斜面上滑移,从而在刺破位置脱离导轨机构的限制,随着破口单元一起转动,使得破口单元上的尖刺部也随之划开储液腔表面,使得储液腔上打开更大的缺口,快速增大储液腔的出液量,使得发热反应能最大化。

进一步设置为:所述导向斜面为向上隆起的圆弧面。

采用上述技术方案,由于向上隆起的圆弧面能加快破口单元在导向斜面上滑移时上升的速度,使得下瓶体转动角度不变的情况下,破口单元能快速靠近储液腔,提高破口的速度。

进一步设置为:所述导向斜面包括沿顺时针方向设置的第一导向斜面、及沿逆时针方向设置的第二导向斜面,第一导向斜面的起始位置和第二导向斜面的起始位置相重合。

采用上述技术方案,最低位置的起始位置处于第一导向斜面和第二导向斜面之间,破口单元架设于两导向斜面,无论破口单元往左边还是往右边移动,都能实现破口单元的上升,方便使用者的操作。

进一步设置为:所述第一导向斜面和/或第二导向斜面均为向上隆起的圆弧面。

采用上述技术方案,由于向上隆起的圆弧面能加快破口单元在导向斜面上滑移时上升的速度,使得下瓶体转动角度不变的情况下,破口单元能快速靠近储液腔,提高破口的速度。

进一步设置为:所述储液腔为中心开口的储液套环,该储液套环套设于上瓶体的加热部外侧,且储液套环处朝向破口单元方向设有出液口,该出液口的表面覆盖有供尖刺部刺破用的保护膜。

采用上述技术方案,储液套环环绕加热部设置,这样能保证破口单元上尖刺部可以准确且顺利地刺破储液腔,保证破口操作的稳定性。

进一步设置为:所述排气孔开设于下瓶体的上部,所述排气位于储液套环的上方,且储液套环处设有用于连接排气孔和加热腔下部的排气通道;所述下瓶体的内壁处还凸设有环绕下瓶体周向设置的凸台,储液腔的底部周缘架设于该凸台上、且与凸台表面形成密封配合。

采用上述技术方案,采用上述技术方案,储液腔的底部周缘与凸台表面形成密封配合,因此当瓶体打翻后,储液腔阻挡了液体到排气孔的必经之路,则液体只有漫过储液腔后才能抵达排气孔,而实际工作状态下,储液腔和加热包反应后是不会有太多剩余,因此在储液腔和凸台间的密封配合下,也就不容易造成液体的流出。其中,至于如何实现储液腔和凸台表面之间的密封配合,可以采用胶水固定,或者通过外力挤压的硬密封。该硬密封配合,具体是通过上瓶体插入下瓶体内的尺寸配合,保证储液腔被上瓶体的局部表面抵压在该凸台上,进而保证储液腔的相对固定,保证破口单元在划破储液腔时更加顺利。

进一步设置为:所述下瓶体上靠近开口的内壁处凸设有沿下瓶体周向设置的环形凸起,上瓶体的外周壁处开设有供环形凸起卡设用的环形凹槽;或者,

上瓶体的外周壁处凸设有沿上瓶体周向设置的环形凸起,下瓶体上靠近开口的内壁处开设有供环形凸起卡设用的环形凹槽。

采用上述技术方案,通过环形凸起和环形凹槽的相互配合,使得下瓶体能套设于上瓶体的下段,且下瓶体和上瓶体之间实现周向自由转动,及轴向的限位配合,工艺上简单方便,使用上简单安全。其中下瓶体可以由塑料制成,装配前通过加热实现下瓶体开口处的软化,从而方便下瓶体环形凸起或环形凹槽顺利套设于上瓶体的环形凹槽或环形凸起处,待温度下降后,下瓶体变硬并且失去弹性,则下瓶体就无法从上瓶体上退出了。

进一步设置为:所述下瓶体的表面凸设有覆盖下瓶体表面的隔热片。

采用上述技术方案,由于加热腔设置于下瓶体上,为了方便握持,避免烫手,因此在下瓶体表面设置隔热片。

进一步设置为:所述隔热片沿下瓶体周向和/或径向排列。

采用上述技术方案,统一排列方向,保证散热更加稳定、快速。

进一步设置为:所述上瓶体的底部到下瓶体内部底面的距离大于0.1cm。

采用上述技术方案,上瓶体的底部插入下瓶体的加热腔内,该加热腔内的加热包吸液体后产生大量热量,常规的加热包正常发热时会产生大量热量,结合加热包内添加剂的化学特性,如果上瓶体的底部和下瓶体的加热腔内壁之间距离太小,容易在发热过程中产生大量泡沫,甚至满溢、并堵塞排气孔,影响排气,污染环境。上瓶体和下瓶体的整体尺寸可大可小,从而影响了上瓶体的底部到下瓶体内部底面之间的距离大小,尺寸越大则距离越小,反之,尺寸越小则距离越大。

进一步设置为:所述上瓶体的底部到下瓶体内部底面的距离大于0.8cm。

采用上述技术方案,优选的距离是大于0.8cm。

附图说明

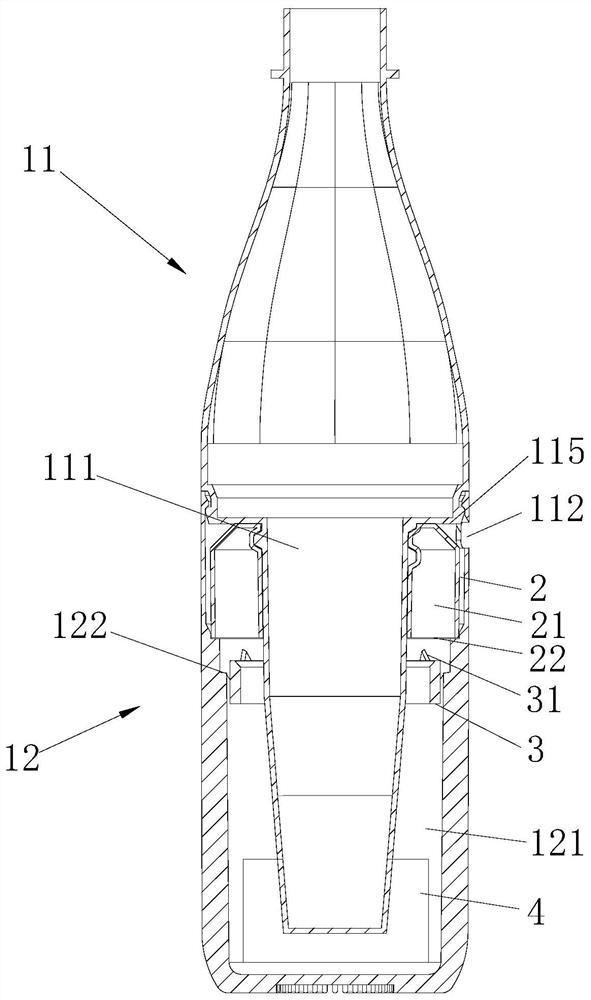

图1为本发明实施例的结构示意图。

图2为本发明实施例的剖视图,破口套环处于起始位置。

图3为本发明实施例的剖视图,破口套环处于刺破位置。

图4为本发明实施例上瓶体的结构示意图。

图5为本发明实施例储液套环和破口套环的结构示意图。

图6为本发明实施例结构示意图,包括下瓶体、储液套环和刺破套环。

图7为图6的俯视图。

图8为本发明实施例破口套环的结构示意图。

图9为本发明实施例破口套环的俯视图。

图10为本发明实施例下瓶体的结构示意图。

图11为本发明实施例下瓶体的剖视图。

图12为本发明实施例下瓶体和破口套环的结构示意图。

图13为本发明实施例下瓶体和破口套环的剖视图。

图14为本发明实施例的局部剖视图。

具体实施方式

下面结合附图对本发明作进一步描述:

实施例一:如图1~14所示,本实施例包括瓶本体,该瓶本体包括上瓶体11和下瓶体12,上瓶体11的下部为加热部111,下瓶体12内部设有加热腔121,下瓶体12上开设有供上瓶体11加热部111插入加热腔121的开口,下瓶体12套设于上瓶体11加热部111外侧,并与上瓶体11形成周向转动、且轴向限位配合。下瓶体12的加热腔121上部设有储液腔,储液腔为中心开口的储液套环2,该储液套环2套设于上瓶体11的加热部111外侧,且储液套环2的正下方开设有出液口21,该出液口21的表面覆盖有保护膜22,该出液口21的下方设有破口单元。下瓶体12的内壁处凸设有支撑台122,该支撑台122位于储液套环2下方,支撑台122上设有沿下瓶体12周向、且倾斜设置的导向斜面4,该导向斜面4上相对低处为起始位置411,导向斜面4上的相对高处为刺破位置412。导向斜面4包括沿顺时针方向设置的第一导向斜面421、及沿逆时针方向设置的第二导向斜面422,第一导向斜面421和第二导向斜面422均为向上隆起的圆弧面。第一导向斜面421的起始位置411和第二导向斜面422的起始位置411相重合。最低位置的起始位置411处于第一导向斜面421和第二导向斜面422之间,破口单元架设于两导向斜面,无论破口单元往左边还是往右边移动,都能实现破口单元的上升,方便使用者的操作。如图所示,导向斜面4有3组,3组导向斜面4首尾依次相连、且环绕下瓶体12内周壁形成一个环形结构,该环形结构中3组导向斜面4平均设置。其中,每个导向斜面4都由对应的第一导向斜面421和第二导向斜面422组成。

本实施例中,如图8、9所示,破口单元位于储液套环2的下方,该破口单元为中心开口的破口套环3,该破口套环3套设于上瓶体11的加热部111外侧,且破口套环3上端面开设有用于刺破保护膜22的尖刺部31。破口套环3的周壁上凸设有用于架设于导向斜面4上的导向块32,该导向块32的数量为3个,且各导向块32环绕破口套环3周向等分布置。静止状态下,在重力作用下,导向块32处于第一导向斜面421和第二导向斜面422中间的起始位置411。

在下瓶体12的加热腔121底部还安置有加热包4,加热包4为环状结构,且套设于上瓶体11加热部111的周壁上。同时下瓶体12的上部开设有排气孔112,排气孔112位于储液套环2的上方,储液套环2上开设有用于连接排气孔112和加热腔121下部的排气通道13。

在破口套环3与加热部111之间设有用于限制破口套环3沿竖直方向移动的导轨机构,破口套环3在导轨机构的作用下只做升降移动,而无法绕瓶本体周向转动。导轨机构包括凸设于加热部111表面的限位块113,及开设于破口套环3中心开口内侧、且沿竖直方向设置的限位槽33,该限位块113插入限位槽33内、且与限位槽33滑动配合。当然,其中限位块113和限位槽33的位置可以互换,即限位块113凸设于破口套环3,而限位槽33开设于加热部111表面上。

本实施例中,如图10、11所示,支撑台122的刺破位置412处凸设有第一阻挡块431,破口套环3上凸设有与第一阻挡块431相配合的第二阻挡块(本实施例即导向块32)。限位槽33的最低位置设有供限位块113退出的下开口331,限位块113可通过下开口331退出限位槽33、以解除限位块113与限位槽33之间的导轨机构配合。当破口套环3处于刺破位置412时,该限位块113退出限位槽33的下开口331。该结构使得破口套环3在导向斜面4上滑移,从而在刺破位置412脱离导轨机构的限制,随着破口套环3一起转动,使得破口套环3上的尖刺部31也随之划开保护膜22表面,使得储液套环2上打开更大的缺口,快速增大储液套环2的出液量,使得发热反应能最大化。

本实施例中,如图2、3、4、12所示,下瓶体12的内壁处还凸设有环绕下瓶体12周向设置的凸台14,储液套环2的底部周缘架设于该凸台14上,从而使得储液套环2在下瓶体12内的稳定,同时通过上瓶体11插入下瓶体12内的尺寸配合,可以保证储液套环2被上瓶体11的局部表面115抵压在凸台14上部,使得储液套环2和凸台14间紧紧抵靠,进而保证储液套环2保持相对固定,以使破口套环3在划破储液套环2时更加顺利。其中,储液套环2和凸台14都是环绕下瓶体12内侧的周向360度设置,因此当储液套环2底部周缘抵压在凸台14表面的时候,可以在下瓶体12内侧形成360度的密封挡水屏障,从而避免多余液体抵达排气孔112。除了本实施例中储液套环2抵压凸台14表面实现硬密封配合外,还可以通过密封胶水来实现储液套环2和凸台14间的密封配合,以及其他本领域技术人员熟知的技术来实现彼此密封,此处不做赘述。

本实施例中,如图13所示,下瓶体12上靠近开口的内壁处凸设有沿下瓶体12周向设置的环形凸起123,上瓶体11的外周壁处开设有供环形凸起123卡设用的环形凹槽114。其中下瓶体12为塑料材料制成,装配前通过加热实现下瓶体12开口处的软化,从而方便下瓶体12环形凸起123顺利套设于上瓶体11的环形凹槽114处,待温度下降后,下瓶体12变硬并且失去弹性,则下瓶体12就无法从上瓶体11上退出了。当然,下瓶体12和上瓶体11间的转动配合还可以采用其他形式,即上瓶体11的外周壁处凸设有沿上瓶体11周向设置的环形凸起,下瓶体12上靠近开口的内壁处开设有供环形凸起卡设用的环形凹槽。

本实施例中,如图14所示,由于加热腔121内发热,会导致下瓶体12表面温度急剧上升,为了方便握持,则下瓶体12的表面凸设有覆盖下瓶体12表面的隔热片124,该隔热片124沿下瓶体径向排列,同时下瓶体12的底面也设置有序排列的隔热片124。另外,上瓶体11的加热部111底部到下瓶体12内部底面的距离为0.01cm,该距离可根据上瓶体11和下瓶体12的尺寸比例进行调整,如果两者尺寸较大,则距离可以设置小些;如果两者尺寸较小,则距离需要设置大些。其中,两者的距离需要大于0.1cm,实际产品可选择的范围包括且不限于0.8cm、1cm、1.5cm或2cm等。

实施例二:与实施例一的区别主要在于,支撑台122的设置位置不同,该支撑台122凸设于上瓶体11加热部111的外壁处,而破口套环3与下瓶体12之间设有用于限制破口套环3沿竖直方向移动的导轨机构,该导轨机构包括凸设于下瓶体12内壁处的限位块,及开设于破口套环3表面上、且沿竖直方向设置的限位槽,该限位块插入限位槽内、且与限位槽滑动配合。此处,限位块和限位槽的位置可以互换,即限位块凸设于破口套环3的表面,而限位槽开设于下瓶体12内壁处。

本实施例中,支撑台122的刺破位置412处凸设有第一阻挡块,破口套环3上凸设有与第一阻挡块相配合的第二阻挡块;限位槽的最高位置设有供限位块退出的上开口,限位块可通过上开口退出限位槽、以解除限位块与限位槽之间的导轨机构配合,当破口套环3处于刺破位置时,该限位块退出限位槽的上开口。破口套环3在导向斜面上滑移,从而在刺破位置脱离导轨机构的限制,随着破口套环3一起转动,使得破口套环3上的尖刺部31也随之划开储液套环2表面,使得储液套环2上打开更大的缺口,快速增大储液腔的出液量,使得发热反应能最大化。本实施例虽然未画出实际图形,但是结合图10~13的图,本领域技术人可以想象出该具体结构,且该结构落入本申请的保护范围内。

- 一种基于西林瓶割膜供瓶机的温控热割刀和防碰撞机构

- 用于热灌瓶瓶壁负载的测试装置