一种多机器人协同一体化制造装置及其工作方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于航空制造技术领域,具体涉及一种多机器人协同一体化制造装置及其工作方法。

背景技术

航空航天工业具有附加值高、产业链长、辐射面宽、乘数效应大、带动性强等特点,是一个国家技术、经济、国防实力和工业化水平的重要标志。近年来,随着国产四代机、导弹、卫星等的立项实施,制造过程呈现多品种、小批量、个性化强的特点,对生产效能与制造装配精度提出了极高的技术要求。同时,新型航空航天产品较原有型号性能跨代提升,结构-电路一体化部件得到广泛使用,结构更加复杂,对精度要求高,需要多执行器协同作业,对制造装配技术与装备提出了更高的要求。

工业机器人作为一种智能、柔性加工载体,其突出的系统柔性、较强的环境与任务目标适应性、出色的人机交互与协同能力、显著的成本优势,使其在制造加工领域倍受青睐,已成为实现智能制造的核心装备,并越来越多的被引入航空制造业,以工业机器人为载体的一体化制造装备将是实现结构-电路一体化制造的最优解决方案。

目前的工业机器人增材制造系统及方法普遍应用于建筑和焊接领域,并且无法实现多种材质的同时并行打印,制造效率低。公告号为CN111827683A的发明专利公开了一种混凝土建筑物多头3D打印装置,其通过更换末端执行器进行混凝土和钢筋的增材制造,在同一时间内只能实现单种材质的打印,且引入外部测量装置,控制精度低,无法满足航空航天制造精度要求。

公告号为CN107225314A的发明专利公开了一种反极性等离子弧机器人增材制造系统,通过视觉对工件信息和位置进行检测,提高机器人增材制造的精度。公告号为CN111230259A的发明专利公开了一种非平整面自主识别机器人增材制造成形精度控制装置,采用两台CMOS相机和投影仪采集焊接工件表面特征,控制机器人增材制造精度。公告号为CN107263858B的发明专利公开了一种异质多材料增材制造系统,通过两只关节臂分别连接打印装置和减材装置,并通过视觉跟采集待加工零件的三维轮廓,从而得到减材加工参数。上述三项机器人增/减材制造专利技术中,测量装置均用于对工件进行跟踪测量,而并未实现对机器人增材制造末端的实时监测,未能实现全闭环控制,打印末端易受外部扰动影响,导致打印精度下降,难以满足航空航天一体化制造精度要求。

发明内容

为满足航空航天一体化制造的高精度要求,本发明提出一种多机器人协同一体化制造装置及其工作方法,以解决现有技术存在的精度差、效率低等问题。

本发明采用以下技术方案:

一种多机器人协同一体化制造装置,包括底座、协同打印单元、载荷嵌入与测量单元和转台,所述协同打印单元和所述转台均设置在所述底座上端面后侧,并且所述协同打印单元跨设在所述转台上;所述载荷嵌入与测量单元设置在所述底座上端面前侧,所述底座上端面位于所述载荷嵌入与测量单元左右侧位置分别设置有一用于放置功能载荷的储物台;

所述协同打印单元包括龙门架,所述龙门架立柱上安装有竖直方向的第一升降导轨,第一升降导轨上安装有可沿其作上下移动的横梁,所述横梁底部安装有第一横向导轨,所述第一横向导轨上安装有两可沿所述第一横向导轨作独立横向移动的横向滑台,两横向滑台上分别倒置安装有基体打印机器人和电路打印机器人,所述基体打印机器人末端法兰连接有基体打印末端,所述电路打印机器人末端法兰连接有电路打印末端;

所述载荷嵌入与测量单元包括升降立柱,所述升降立柱后侧安装有竖直方向的第二升降导轨,所述第二升降导轨上安装有可沿其作上下移动的升降台,所述升降台上安装有载荷嵌入机器人,所述载荷嵌入机器人末端法兰连接有载荷嵌入末端;所述基体打印末端、所述电路打印末端和所述载荷嵌入末端上均安装有视觉靶标;所述升降立柱顶部安装有相机支架,所述相机支架上安装双目视觉测量装置。

进一步地,所述龙门架顶部安装有抽烟罩。

进一步地,所述转台有俯仰、偏航、横滚三个旋转自由度。

进一步地,储物台上安装有第二横向导轨,所述第二横向导轨上安装有可沿其作横向移动的物料托盘,不同类型的功能载荷放置在所述物料托盘中。

一种多机器人协同一体化制造装置的工作方法,包括如下步骤:

步骤a、通过激光干涉仪对龙门架上的第一升降导轨、横梁上的第一横向导轨、以及升降立柱上的第二升降导轨的变形及导轨的安装误差进行校准补偿,提高横向滑台和升降台的绝对定位精度;

步骤b、基体打印机器人携基体打印末端沿规划轨迹在转台上打印基体;电路打印机器人携电路打印末端沿规划轨迹在已打印完成的基体上打印导电线路;

步骤c、在步骤b进行的同时,储物台上的物料托盘移动至安装工位;载荷嵌入机器人携载荷嵌入末端抓取物料托盘内待安装的功能载荷;载荷嵌入机器人沿规划轨迹将功能载荷安装至已打印的基体和导电线路上;

步骤d、在步骤b-c进行的同时,转台沿规划轨迹进行三个方向的转动;

步骤e、在步骤b-d进行的同时,双目视觉测量装置对基体打印末端、电路打印末端和载荷嵌入末端的位置与姿态进行实时测量,并将测量的结果与规划轨迹进行对比,对基体打印机器人、电路打印机器人和载荷嵌入机器人的实际运动轨迹进行修正。

进一步地,上述多机器人协同一体化制造装置的工作方法还包括:

步骤f、在步骤b-e进行的同时,双目视觉测量装置实时检测基体打印末端、电路打印末端和载荷嵌入末端之间的距离,如果任意两末端之间的距离小于安全距离,基体打印机器人、电路打印机器人和载荷嵌入机器人停止,以避免碰撞。

进一步地,步骤a具体为:驱动基体打印机器人、电路打印机器人和载荷嵌入机器人到达多个工作站位,并用激光干涉仪对各个站位机器人基坐标系位置进行测量,从而对龙门架、横梁和升降立柱上导轨的安装误差进行前期离线校准补偿,其中,单轴误差包括线性定位误差、水平直线度误差、垂直直线度误差、俯仰角、偏摆角及滚动角,三个导轨共计18个误差参数,此外还包括第一、第二升降导轨之间的平行度误差以及第一、第二升降导轨与第一横向导轨的垂直度误差,共计21个误差参数;

受到龙门架、横梁和升降立柱自身自由度限制,各站位上机器人基坐标系F

进一步地,步骤c中,当某个储物台上物料托盘内的功能载荷被全部安装后,物料托盘沿第二横向导轨移动至储物台外侧,进行功能载荷的上料,此时载荷嵌入机器人抓取另一储物台上物料托盘内的功能载荷继续进行安装。

进一步地,步骤e中,双目视觉测量装置同时跟踪安装在基体打印末端、电路打印末端和载荷嵌入末端的多个视觉靶标,当一个或多个视觉靶标被遮挡时,通过视野范围内的其他未被遮挡的视觉靶标继续进行测量。

本发明的有益效果在于:

1、本发明中,采用龙门架、横梁、升降立柱、转台与工业机器人相结合的方式进行一体化制造的基体材料打印、导电线路打印和功能载荷安装,工业机器人柔性高,但定位精度较低、工作范围有限,龙门架、横梁、升降立柱、转台有较高的精度和较大的运动范围,但柔性差;二者的结合弥补了工业机器人工作范围的不足,同时保证了一体化制造装置的高柔性;横梁与升降立柱采用数控系统进行精准控制,将依据加工对象的需求为机器人提供多个的工作站位从而拓展机器人的工作空间,而在加工过程中,横梁及升降立柱不与机器人进行联动,因此横梁及立柱的动态误差不会累加到系统最终加工误差。同理,转台的动态误差也将不会对最终加工精度产生影响。

2、对于横梁、横向滑台和升降台的绝对定位误差,通过激光干涉仪校准的方式进行补偿,校准后横梁和横向滑台的绝对定位精度可达到X、Z轴方向±0.01mm,升降台的绝对定位精度可达到Z轴±0.01mm。该定位精度较系统最终加工精度高一个数量级,为提高系统精度提供了保障。因装置采用分站式工作方式,站位可根据产品进行提前规划,各站位的重复定位精度由数控及横梁、横向滑台和升降台的重复定位精度保证。对机器人进行精度补偿后,机器人末端加工坐标系F

3、本装置采用双目视觉测量装置对基体打印末端、电路打印末端和载荷嵌入末端进行实时的位姿测量,显著提高了工业机器人的定位与轨迹精度,实现了全闭环控制,弥补了工业机器人定位精度低导致其无法用于航空航天一体化制造的缺陷,在保证一体化制造装置高柔性的同时提高了系统的制造精度。在视觉伺服全闭环控制下,一体化制造装置的最终加工轨迹精度可达±0.09mm。

4、本装置采用多台工业机器人分别实现基体材料打印、导电线路打印和功能载荷的安装,三台工业机器人可并行作业,同时实现了多种材质的打印和载荷安装,并通过双目视觉测量装置对末端之间的相对位置进行实时监测,既提高了一体化制造效率,又保证了装置作业过程的安全性。

附图说明

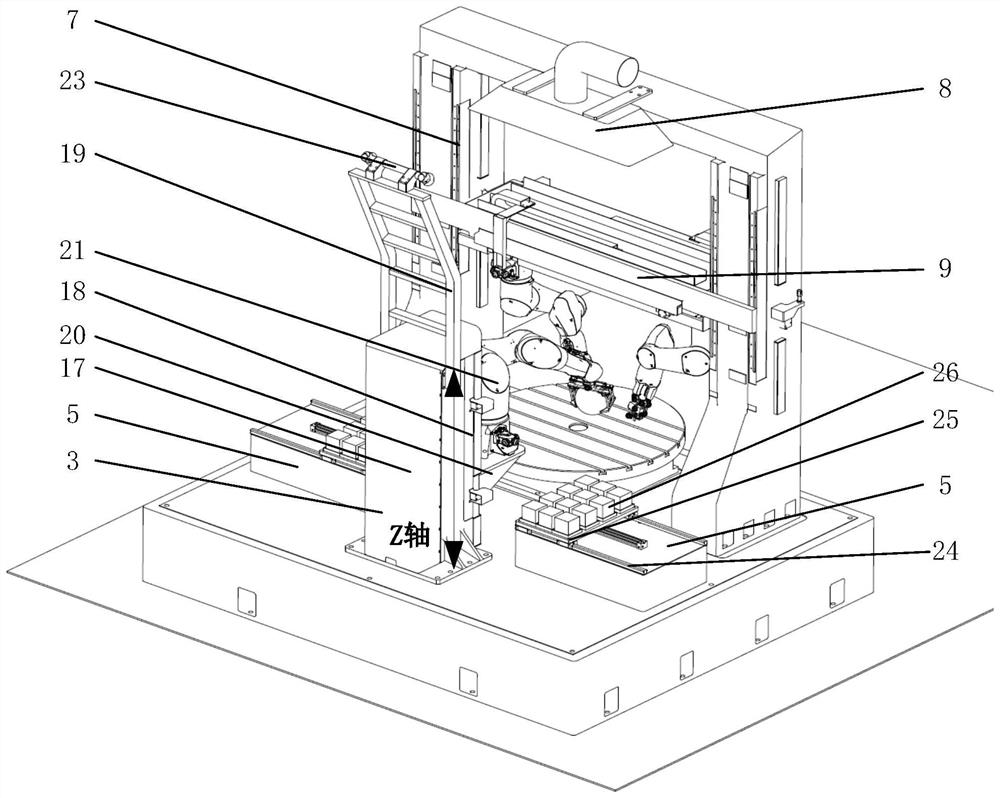

图1为多机器人协同一体化制造装置的结构示意图;

图2为多机器人协同一体化制造装置的后视图;

图3为多机器人协同一体化制造装置功能载荷抓取示意图;

图4为多机器人协同一体化制造装置功能载荷安装示意图;

附图标记:1-底座;2-协同打印单元;3-载荷嵌入与测量单元;4-转台;5-储物台;6-龙门架;7-第一升降导轨;8-抽烟罩;9-横梁;10-第一横向导轨;11-横向滑台;12-基体打印机器人;13-电路打印机器人;14-基体打印末端;15-电路打印末端;16-视觉靶标;17-升降立柱;18-第二升降导轨;19-相机支架;20-升降台;21-载荷嵌入机器人;22-载荷嵌入末端;23-双目视觉测量装置;24-第二横向导轨;25-物料托盘;26-功能载荷。

具体实施方式

下面结合附图和具体的实施例对本发明的多机器人协同一体化制造装置及其工作方法作进一步地详细说明。

如图1和图2所示,一种多机器人协同一体化制造装置,包括底座1、协同打印单元2、载荷嵌入与测量单元3和转台4,协同打印单元2和转台4均设置在底座1上端面后侧,并且协同打印单元2跨设在转台4上。载荷嵌入与测量单元3设置在底座1上端面前侧,底座1上端面位于载荷嵌入与测量单元3左右侧位置分别设置有一用于放置功能载荷26的储物台5。

协同打印单元2包括龙门架6,龙门架6立柱上安装有竖直方向的第一升降导轨7,第一升降导轨7上安装有可沿其作上下移动的横梁9,横梁9底部安装有第一横向导轨10,第一横向导轨10上安装有两可沿第一横向导轨10作独立横向移动的横向滑台11,两横向滑台11上分别倒置安装有基体打印机器人12和电路打印机器人13,基体打印机器人12末端法兰连接有基体打印末端14,电路打印机器人13末端法兰连接有电路打印末端15。

载荷嵌入与测量单元3包括升降立柱17,升降立柱17后侧安装有竖直方向的第二升降导轨18,第二升降导轨18上安装有可沿其作上下移动的升降台20,升降台20上安装有载荷嵌入机器人21,载荷嵌入机器人21末端法兰连接有载荷嵌入末端22。基体打印末端14、电路打印末端15和载荷嵌入末端22上均安装有视觉靶标16。升降立柱17顶部安装有相机支架19,相机支架19上安装双目视觉测量装置23(双目视觉测量装置23的安装位置可通过改变相机支架19在升降立柱17上的位置进行调整)。

本实施例中,龙门架6顶部安装有抽烟罩8。

转台4有俯仰、偏航、横滚三个旋转自由度。

储物台5上安装有第二横向导轨24,第二横向导轨24上安装有可沿其作横向移动的物料托盘25,不同类型的功能载荷26放置在物料托盘25中。

采用高精度伺服电机驱动丝杠带动横梁9、横向滑台11和升降台20在相应导轨上运行,导轨均采用绝对光栅尺进行定位。

一种多机器人协同一体化制造装置的工作方法,包括如下步骤:

步骤a、通过激光干涉仪对龙门架6上的第一升降导轨7、横梁9上的第一横向导轨10、以及升降立柱17上的第二升降导轨18的变形及导轨的安装误差进行校准补偿,提高横向滑台11和升降台20的绝对定位精度(对机器人进行绝对精度补偿方法采用CN103144109A,一种用于附加外部轴的机器人系统分站式精度补偿方法)。

步骤a具体为:驱动基体打印机器人12、电路打印机器人13和载荷嵌入机器人21到达多个工作站位,并用激光干涉仪对各个站位机器人基坐标系位置进行测量,从而对龙门架6、横梁9和升降立柱17上导轨的安装误差进行前期离线校准补偿,其中,单轴误差包括线性定位误差、水平直线度误差、垂直直线度误差、俯仰角、偏摆角及滚动角,三个导轨共计18个误差参数,此外还包括第一、第二升降导轨之间的平行度误差以及第一、第二升降导轨与第一横向导轨10的垂直度误差,共计21个误差参数。

受到龙门架6、横梁9和升降立柱17自身自由度限制,各站位上机器人基坐标系F

步骤b、基体打印机器人12携基体打印末端14沿规划轨迹在转台4上打印基体。电路打印机器人13携电路打印末端15沿规划轨迹在已打印完成的基体上打印导电线路。

步骤c、在步骤b进行的同时,储物台5上的物料托盘25移动至安装工位。载荷嵌入机器人21携载荷嵌入末端22抓取物料托盘25内待安装的功能载荷26。载荷嵌入机器人21沿规划轨迹将功能载荷26安装至已打印的基体和导电线路上。参见图3和图4。

步骤c中,当某个储物台5上物料托盘25内的功能载荷26被全部安装后,物料托盘26沿第二横向导轨24移动至储物台5外侧,进行功能载荷26的上料,此时载荷嵌入机器人21抓取另一储物台5上物料托盘25内的功能载荷26继续进行安装。

步骤d、在步骤b-c进行的同时,转台4沿规划轨迹进行三个方向的转动。

步骤e、在步骤b-d进行的同时,双目视觉测量装置23对基体打印末端14、电路打印末端15和载荷嵌入末端22的位置与姿态进行实时测量,并将测量的结果与规划轨迹进行对比,对基体打印机器人12、电路打印机器人13和载荷嵌入机器人21的实际运动轨迹进行修正。

步骤e中,双目视觉测量装置23同时跟踪安装在基体打印末端14、电路打印末端15和载荷嵌入末端22的多个视觉靶标16,当一个或多个视觉靶标16被遮挡时,通过视野范围内的其他未被遮挡的视觉靶标16继续进行测量。

步骤f、在步骤b-e进行的同时,双目视觉测量装置23实时检测基体打印末端14、电路打印末端15和载荷嵌入末端22之间的距离,如果任意两末端之间的距离小于安全距离,基体打印机器人12、电路打印机器人13和载荷嵌入机器人21停止,以避免碰撞。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术方法范围内,可轻易想到的替换或变换方法,都应该涵盖在本发明的保护范围之内。

- 一种多机器人协同一体化制造装置及其工作方法

- 一种多机器人协同工作方法