用于调节CVD反应器的顶部温度的方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种用于调整或运行CVD反应器的方法,利用所述CVD反应器能够将一个或多个层沉积在一个或多个衬底上,其中,借助加热装置将基座加热,热量从基座穿过过程室直至过程室顶部、通过过程室顶部并从过程室顶部穿过间隙间隔腔被传输至热量排放体。

此外,本发明还涉及一种用于实施所述方法的设备。

背景技术

文献DE 2010 000 554 A1描述了一种带有反应器壳体的MOCVD反应器,在所述反应器壳体中布置有基座,所述基座能够从下被加热装置加热。在基座的面向过程室的宽侧面上可以放置衬底,所述衬底通过向过程室中导入过程气体而被涂层。过程室向上由过程室顶部限定边界。在过程室顶部上方具有热量排放体,其带有用于热量排放的调温通道,所述热量从基座穿过过程室传递至过程室顶部。为调整过程室顶部的温度分布而使用导热体,所述导热体具有不平整的、面向过程室顶部的表面。利用该措施能够调整过程室内部的径向的温度分布。

带有自下方加热的基座和冷却的过程室顶部的CVD反应器由文献DE 10 2007009145 A1和DE 10 2014 106 871 A1已知。

通常,即便在用于使过程室顶部的温度均匀化的措施下,也仍仅在某点上确定过程室顶部的温度。所述点是任意选择的,从而在该点上测量了从精确的平均温度偏离的任意温度。平均温度对于确定通过反应器从基座至热量排放体的真实能量流来说是必要的。热量流在此可能因在过程室顶部与热量排放体之间的间隙间隔腔中的冲洗气体的导热性质的变化而变化。冲洗气体由至少两种在其导热性质方面差别极大的气体的混合物组成,从而根据这两种气体的混合比例使得强烈导热的冲洗气体或者仅微弱导热的冲洗气体穿流过过程室顶部与热量排放体之间的间隙间隔腔,并且存在于所述间隙间隔腔中。

鉴于部件的公差和翘曲,间隙高度可能局部变化,其中,所述间隙高度是指热量排放体的面向过程室顶部的底侧与过程室顶部的面向热量排放体的顶侧之间的距离。间隙高度的这种局部变化导致在过程室顶部的底侧上的局部不同的温度。

如果根据任意的温度信号调整冲洗气体混合物,则间隙高度的局部变化被转换为过程室顶部的表面平均温度与额定值的偏差。如果更换了过程室顶部(维修)和/或热量排放体(系统),则形成了新的公差或扭曲和由此间隙高度的不同的局部变化,并且由此形成表面平均温度与额定值的不同的偏差。

由于在过程室中进行的化学变化与温度极其相关,该类型的温度差异会导致过程室中的不同的反应速度,从而在过程室中彼此不同的位置处或者在两个系统之间出现用于在衬底上沉积一个或多个层的不同生长条件。这导致的结果在于,在彼此不同的层上沉积性质不同的层,或者不同的系统形成不同的生长结果,这是不符合期望的。此外,属于现有技术的还有DE 10247 921 A1、DE 10 2017 105 333 A1、DE 696 20 590 T2、US 2015/0218 701 A1、US 2016/0 282 886 A1、JP 2013251442 A和JP 2017190506 A。

发明内容

本发明要解决的技术问题在于,克服所述现有技术中的弊端,并且尤其提供用于更有说服力地确定过程室顶部温度的措施,并且由此能够更准确地标明CVD反应器的能量分配。

所述技术问题通过在权利要求中给出的发明解决,其中,从属权利要求不仅是并列的权利要求的有利的扩展设计,而且是所述技术问题的独立解决方案。

首先并且主要规定了一种用于调整或运行CVD反应器的方法和为此使用的设备。在此,在所述调整时CVD反应器不带有衬底或仅带有测试衬底,而在所述运行时CVD反应器则带有衬底。在此,借助加热装置形成加热能量,所述加热能量尤其作为热能被输入基座。在参照过程室中心至少两个不同的方位角的角度位置处并且以相对于过程室中心相同的径向距离测量过程室顶部的温度。热量在此可以作为热辐射通过IR加热器形成。然而热量在此也可以感应式地从加热装置传输至基座,其中,至少一部分热量穿过过程室和过程室顶部被传输至热量排放体,热量在所述热量排放体处例如借助冷却剂被排出。穿过间隙间隔腔的热量流可以借助合适的冲洗气体组成来调节、尤其改变。冲洗气体例如由氢气和氮气的混合物或由在其导热性能方面差别巨大的两种气体的混合物组成,从而通过间隙间隔腔中的冲洗气体混合物的组成能够调整间隙间隔腔的热阻。设置有进气管路,利用所述进气管路将冲洗气体混合物供送至在热量排放体与过程室顶部之间构成冲洗气体通道的间隙间隔腔中。间隙高度至少小于过程室顶部的特征性横向延伸长度的、例如过程室顶部的直径的100分之一、优选200分之一。过程室顶部与热量排放体之间的距离在0.5至3mm的范围内。根据本发明,所述设备具有至少两个围绕过程室的中心分别布置在不同的方位角的角度位置处的测量装置,所述测量装置以相对于过程室相同的径向距离布置,从而以相对于中心相同的径向距离、然而在两个不同的角度位置处测量至少两个温度。由此在第一测量点上测得第一温度,并且在第二测量点上测得第二温度,其中,所述测量点参照过程室的中点具有相同的径向距离,然而相对于该中点布置在第一角度位置和第二角度位置处。为此,过程室和尤其过程室顶部具有圆形基础轮廓。温度测量装置优选参照过程室布置在过程室顶部后方,从而使测得的温度是表面温度。这尤其涉及过程室顶部的面向热量排放体的宽侧面的区域的表面温度。该区域可以与边缘保持距离、与边缘相邻或直接处于边缘上。优选该区域与边缘相邻,从而使该区域与例如圆形过程室顶部的径向外部边缘的距离小于该区域与过程室顶部的中心的距离。然而该区域所处的范围与放置在基座上的衬底相对于中心以相同程度保持距离。在本发明的一种改进方案中规定,多个方位角的角度位置围绕中心均匀分布。相邻的温度测量区域的或者说温度测量装置的角距离则始终相同。在本发明的一种优选的设计方式中,至少两个温度测量装置是高温计。所述高温计可以布置在反应器壳体外部。反应器壳体顶部也可以由热量排放体构造,该反应器壳体顶部具有通道,高温计的光学辐射光程穿过所述通道,利用所述高温计在测量区域中测量过程室顶部背侧的表面温度。由至少两个温度可以构成平均值。由至少两个温度可以构成差值。优选既构成平均值也构成差值。所述平均值可以用于选择冲洗气体的组成。冲洗气体由至少两种具有不同导热性质的气体组成,所述气体也可以是惰性气体。作为气体对例如使用H

附图说明

以下借助附图对本发明的实施例进行更详尽的阐述。在附图中:

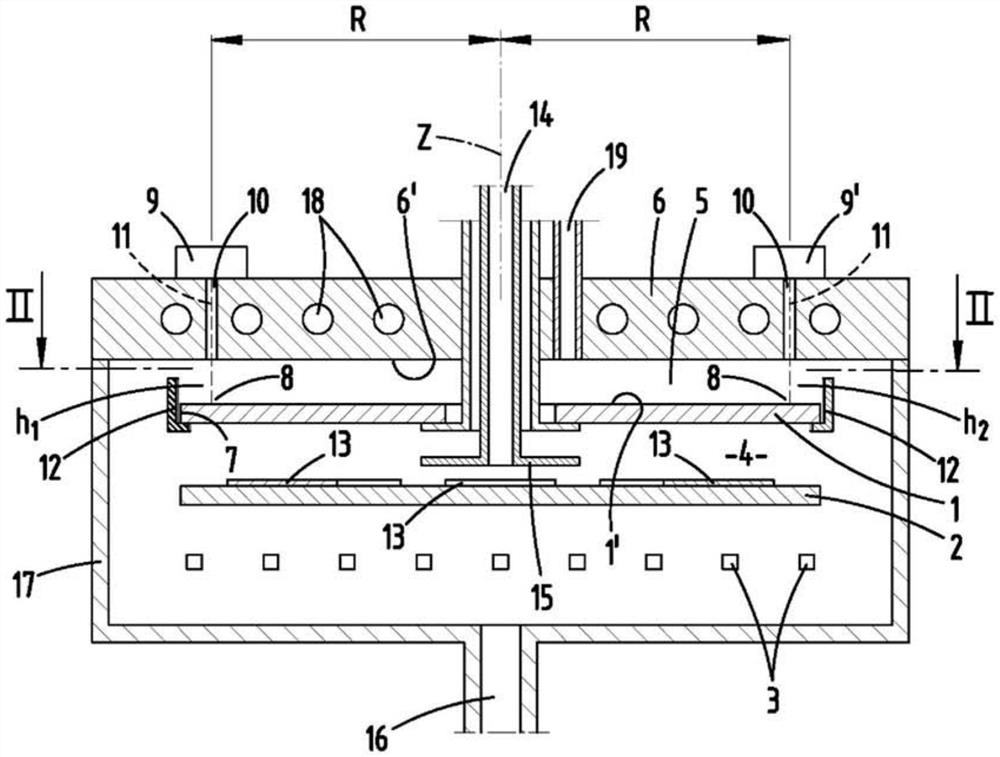

图1示出穿过CVD反应器的示意性横剖面,

图2以根据图1中线II-II的剖切面示出第一实施例的过程室顶部1的俯视图,基座2处于过程室顶部下方,其中,设置恰好两个温度测量装置9、9’,所述温度测量装置在两个对置的温度测量区域8、8’中测量过程室顶部温度,

图3示出第二实施例的根据图2的视图,其中,设置四个温度测量装置9,所述温度测量装置在分别以90度角度相互错移的四个温度测量区域8、8'、8“、8‘“上测量过程室顶部温度,并且

图4示出第三实施例的根据图2的示图。

具体实施方式

附图中所示的CVD反应器设计用于在布置在基座2上的衬底13上沉积由III和V主族元素形成的层。在基座2的背离加热装置3的一侧具有过程室,所述过程室向上被过程室顶部1限定。在过程室顶部1上方具有带有冷却通道18的热量排放体(或称为散热体)6,液态的冷却剂穿流过所述冷却通道。在过程室顶部1的面向热量排放体6的宽侧面1'与热量排放体6的底侧6'之间具有间隙间隔腔5,所述间隙间隔腔受公差所限或受结构所限或受翘曲所限可能在两个彼此不同的位置处具有不同的间隙高度h

进气机构15通入过程室4中,气体通过进气口14供送进所述进气机构,所述进气口处于过程室3或者说过程室顶部1的中心Z。过程室顶部1是由石墨、石英或合适的金属制成的大体圆盘形的主体。过程室顶部1具有开口,所述开口处于中心Z并且穿过进气口14。

设置有冲洗气体引入管路19,冲洗气体能够通过所述冲洗气体引入管路供送至过程室顶部1与热量排放体6之间的间隙间隔腔5中。冲洗气体由具有不同导热性质的至少两种气体的混合物构成。这两种气体可以例如是氮气和氢气。根据该气体混合物主要由氮气组成还是主要由氢气组成,间隙间隔腔5具有不同的热阻,以至于鉴于基座2与热量排放体6之间数百度的温度差能够通过冲洗气体的组成而调整过程室顶部温度的平均值。

在基座2上多个衬底13以围绕中心Z的环形布局布置。

为明显起见,通常约为1mm的间隙高度在图1中大幅增大地示出。在该实施例中对角对置的两个间隙高度h

为了补偿这种非均匀性,原则上还规定,利用未示出的、然而其他已知器件围绕中心Z旋转驱动所述基座2。

在热量排放体6中在多个角度位置上布置测量通道10。在图2所示的实施例中在对角对置的位置处布置两个测量通道。在图3所示的实施例中设置总共四个测量通道10,所述测量通道分别具有90度的角距离α。在未示出的实施例中还可以设置不同配置,例如设置测量通道的六重对称性。本发明的其他实施例具有非均匀围绕Z分布的测量通道10。

在图2和图3所示的实施例中,测量区域8、8'、8"、8”'沿径向布置在衬底13外部。然而在未示出的实施例中,测量区域8可以布置在两个衬底13之间或衬底上方。

为每个测量通道10都分别配置了一个温度测量装置9、9'、9"、9”',其中,在此优选是高温计。高温计9、9'、9"、9”'的辐射光路11延伸穿过测量通道10。在温度测量区域8上测量过程室顶部1的与过程室4相背离的宽侧面的表面温度。所有的温度测量区域8、8'、8"、8”'都具有相同的与中心Z的径向距离R。如果例如在图1所示配置中利用高温计9测得的温度较之利用高温计9'测得的温度更低,这表明间隙高度h

然而也能够容许不同的过程室顶部温度,因为由不同的过程室顶部温度所引发的效应通过基座2的旋转被补偿。在此情况下,利用图2所示的配置能够非常准确地确定平均过程室温度。表面6'、1'相互不平行地延伸,但分别是平面。出于对称性原因,两个上述温度区域8、8'、8"、8”'就足以确定平均温度,其中,过程室顶部1围绕倾斜轴线相对于热量排放体6倾斜,该倾斜轴线在x任意角度位置上相对于两个温度测量区域8、8'、8"、8”'之间的连接线延伸。

由两个高温计9、9'的测量值获得的平均温度可以用于调节由两种气体组成的冲洗气体的混合比例。

利用图3所示的布局能够确定过程室顶部的平整度的偏差。

在图4所示的实施例中,区域8、8'、8"、8”'处于相对于中心相同的径向距离R处,衬底13也位于所述径向距离处。

图4示出冲洗气体引入管路的改进方案。设置四个冲洗气体引入管路19、19'、19"、19”',所述冲洗气体引入管路围绕中心Z以均匀的周向分布布置。冲洗气体引入管路19、19'、19"、19”'相对于中心Z保持距离,并且大致位于间隙间隔腔5的径向中心。通过每个冲洗气体引入管路19、19'、19"、19”'能够输入由两种基础气体组成的冲洗气体的个性化的混合物,其中,两种基础气体在其导热性能方面不同。也可以使用上文提及的气体。两种基础气体的混合比例根据在区域8、8'、8"、8”'中测得的温度调整,以便由此将过程室顶部1的温度调整至尽可能恒定的数值上。

上述实施方式用于阐述全部包含在本申请中的发明,本发明至少通过以下技术特征分别对现有技术进行创造性的改进,其中,两个、多个或全部技术特征组合也都可以结合,也即:

一种方法,其特征在于,借助围绕过程室4的中心Z的至少两个分别不同的方位角角度位置处并且以相对于过程室4的中心Z相同的径向距离R测量过程室顶部1的温度。

一种方法,其特征在于,所述温度是尤其与过程室顶部1的边缘7相邻的、与所述边缘7保持距离的、尤其在面向热量排放体6的宽侧面1'的在衬底13的径向距离的范围中布置的区域8的表面温度,所述温度尤其分别利用高温计9、9'测得。

一种方法,其特征在于,多个方位角的角度位置围绕中心Z均匀分布。

一种方法,其特征在于,由测得的温度构成平均值和/或至少一个差值。

一种方法,其特征在于,所述平均值被用于选择在间隙间隔腔5中由具有不同的导热性能的至少两种气体形成的冲洗气体的组成,其中,设置一个或多个冲洗气体引入管路19、19'、19"、19”',其中,尤其多个冲洗气体引入管路19、19'、19"、19”'在彼此不同的角度位置处相对于中心Z优选以均匀的周向分布布置,并且通过冲洗气体引入管路19、19'、19"、19”'将两种气体的彼此不同的混合物输入,其中,利用测得温度调整混合比例。冲洗气体引入管路19、19'、19"、19”'在此以规则的周向分布布置,从而能够在多个扇区中调整穿过间隙间隔腔5的导热性能。

一种方法,其特征在于,超出预定阈值的差值被用于局部地校准由热量排放体6与过程室顶部1的距离定义的、间隙间隔腔5的间隙高度h

一种方法,其特征在于,过程室顶部1的面向热量排放体6的宽侧面1'和热量排放体6的面向过程室顶部1的表面6'基本上是平面,并且恰好使用两个温度测量装置9、9',所述温度测量装置围绕中心Z以180度的角度α角度错移地布置。

一种设备,其特征在于,设置两个温度测量装置9、9'、尤其高温计,所述温度测量装置在围绕过程室4的中心Z的不同的方位角角度位置处以相对于中心Z相同的径向距离R布置,以便分别测量过程室顶部1的温度。

一种设备,其特征在于,设置多个冲洗气体引入管路19、19'、19"、19”',所述冲洗气体引入管路优选围绕中心Z以均匀的角度分布布置,其中,通过每个冲洗气体引入管路19、19'、19"、19”'将与测得的温度相关的冲洗气体混合物输入间隙间隔腔5中。

一种设备,其特征在于,过程室顶部1的面向热量排放体6的宽侧面1'和热量排放体6的面向过程室顶部1的表面6'基本上是平面,并且恰好使用两个温度测量装置9、9',所述温度测量装置围绕中心Z以180度的角度α角度错移地布置。

所有公开的特征(本身,但也可以相互组合)都有发明意义。在本申请的公开文件中,所属/附属的优先权文本(在先申请文件副本)的公开内容也被完全包括在内,为此也将该优先权文本中的特征纳入本申请的权利要求书中。从属权利要求以其特征即使在不具有被引用的权利要求的技术特征也能表征对现有技术的独有的创造性的改进方案,尤其用于基于该技术特征采取分案申请。在每个权利要求中给出的本发明还可以具有一个或多个在上述说明书中尤其借助附图标记规定的和/或在附图标记列表中给出的技术特征。本发明还涉及多种设计方式,其中,在上述说明中所提到的某些技术特征并未实施,尤其在其被认为对于相应的使用目的无关紧要或能够被其他技术作用相同的手段替换时。

附图标记列表

1 过程室顶部

1' 宽侧面

2 基座

3 加热装置

4 加热装置

5 间隙间隔腔

6 热量排放体

6' 表面,底侧

7 边缘

8 区域

8' 区域

8” 区域

8”' 区域

9 高温计,温度测量装置

9' 高温计,温度测量装置

10 测量通道

11 光学辐射光路

12 固持件

13 衬底

14 进气口

15 进气机构

16 出气口

17 壳体

18 调温件

19 冲洗气体引入管路

19' 冲洗气体引入管路

19” 冲洗气体引入管路

19”' 冲洗气体引入管路

h

h

R 距离

Z 中心

α 角度

- 用于调节CVD反应器的顶部温度的方法

- 用于调节管束反应器的温度的调温装置和方法