一种连接器机械寿命测试装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于连接器测试设备领域,具体涉及一种连接器机械寿命测试装置。

背景技术

连接器在生产过程中,需对其进行机械寿命测试,即用连接器插头和插座进行对接500次以上测试其机械寿命,传统的生产过程是通过人工手工拧紧再分离重复500次进行机械寿命测试,测试效率低、劳动强度大,不能满足大批量生产需求,为了解决上述问题,现有技术中设计了专用的测试装置,如公开号为CN205940950U的中国专利提供了一种电连接器圆形接触对寿命测试工装,解决了对电连接器接触对机械寿命自动测试的问题,其插合及分离方式为沿对接方向的直线插拔,但对于要求较高的军用产品,特别是用于在盲目插合情况下要求快速分离连接系统的圆形连接器,外壳上常常设置螺套,通过螺套旋合带动插头和插座对接或是分离,常规的直插直拔结构的测试装置无法进行对接,不能满足其机械寿命的测试要求。

发明内容

为解决上述技术问题,本发明提供了一种连接器机械寿命测试装置,实现了具有螺套结构连接器的机械寿命测试动作,监控插合深度及旋合扭矩,实现了自动化控制。

本发明通过以下技术方案得以实现:

一种连接器机械寿命测试装置,包括电控箱、工作面板以及安装在工作面板上的固定机构和旋转机构,插头和插座分别固定安装在固定机构和旋转机构上,固定机构上设置有位移传感器,旋转机构的转轴上设置有扭矩传感器,旋转机构设置电机驱动转动,旋转机构转动带动插头和插座旋合完成对接或分离,位移传感器、扭矩传感器和电机分别与电控箱电性连接,实现了机械寿命的测试动作,并通过位移传感器监控插合深度,扭矩传感器监控旋合扭矩,将插入力和分离力转化为扭矩进行监控,实现了自动化控制,降低人力成本,适应高速、自动化生产环境,符合工业4.0的发展需求。

所述旋转机构包括减速机、扭矩传感器、固定座和轴承,轴承固定在工作面板上,轴承内圈固定有转轴,转轴的一端通过第一联轴器与固定座固定连接,转轴的另一端通过第二联轴器与扭矩传感器的一端固定连接,电机输出端安装有减速机,减速机固定在工作面板上,减速机的主轴通过第三联轴器与扭矩传感器的另一端固定连接,实现在带动插头插座旋合时,对扭矩的监控。

所述固定座上设置有可拆卸的插头夹具或插座夹具,能够针对不同型号的产品更换对应的夹具,提高测试装置的通用性,降低成本。

所述固定机构包括第一固定板、第二固定板,第一固定板与第二固定板之间通过弹力复位机构固定连接,插头或插座固定在第一固定板端面,位移传感器固定在第二固定板上,位移传感器的探头正对第一固定板,插头或插座固定安装在第一固定板上,位移传感器通过监控第一固定板和第二固定板之间的间距变化实现对插合深度的监控。

所述弹力复位机构包括直线轴承、导向柱,直线轴承穿墙固定在第二固定板上,直线轴承套装在导向柱上,导向柱的一端与第一固定板固定连接,导向柱的另一端端部与直线轴承之间设置有复位弹簧,导向柱上设置有限位台阶,限位台阶位于第一固定板与直线轴承之间,测试过程中,插头和插座插合时,拉动第一固定板远离第二固定板,产生位移变化;插头和插座分离时,复位弹簧的弹力作用使第一固定板逐渐恢复到初始位置,实现插合和分离过程的循环。

所述第一固定板上设置有可拆卸的插座夹具或插头夹具。

所述固定机构还包括第三固定板和若干连接柱,第三固定板和第二固定板均套装在连接柱上,连接柱两端设置有限位结构,第三固定板与第二固定板之间设置有弹性橡胶垫使第三固定板和第二固定板分别抵靠住连接柱两端的限位结构,防止机械寿命测试时因插座与插头对接存在位置偏差不能正常对接,此时第一固定板和第二固定板整体挤压弹性橡胶垫产生后移,保护测试的插头和插座,监控扭矩异常,报警并停机,重新进行调整安装。

所述插头夹具设置有防转凸台,防转凸台与插头的螺套外圈防滑纹啮合,避免旋合时,螺套打滑。

所述插头夹具设置有定位槽,装配时能够根据定位槽快速定位。

还包括滑动机构,滑动机构固定在工作面板上,滑动机构上设置有滑轨,固定机构或旋转机构安装在滑轨上,并通过紧固件固定在滑动机构上,在测试前后,利用滑轨分离固定机构和旋转机构,提供足够的操作空间,便于装卸插头插座,在测试时,调整固定机构和旋转机构之间的距离,使得插头的螺套与插座旋合1~2牙,固定固定机构或旋转机构,保证测试稳定、可靠。

本发明的有益效果在于:

与现有技术相比,实现了具有螺套结构连接器的机械寿命测试动作,并通过位移传感器监控插合深度,扭矩传感器监控旋合扭矩,将插入力和分离力转化为扭矩进行监控,实现了自动化控制,自动循环精准完成产品机械寿命测试,并自动记录测试数据,有效保证产品质量,提高生产效率,降低人力成本,适应高速、自动化生产环境,符合工业4.0的发展需求。结构通用性强,适应多种型号的测试需求。

附图说明

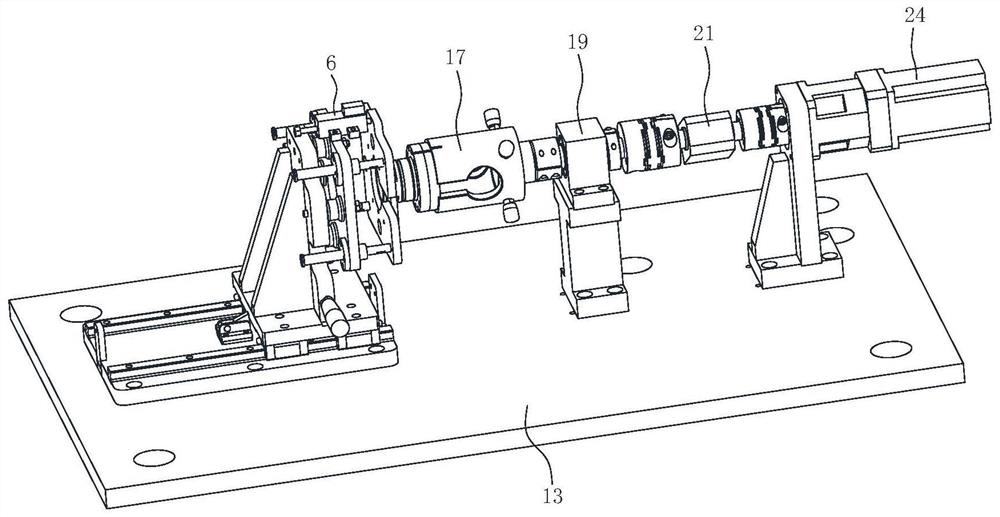

图1是本发明的结构示意图;

图2是本发明中固定机构和滑动机构的结构示意图;

图3是本发明中旋转机构的结构示意图;

图4是本发明中插座夹具的结构示意图;

图5是本发明中插头夹具的结构示意图。

图中:1-滑轨,2-复位弹簧,3-弹性橡胶垫,4-直线轴承,5-第一固定板,6-位移传感器,7-第二固定板,8-第三固定板,9-插座夹具,10-插座,11-导向柱,12-定位块,13-工作面板,14-手柄,15-插头,16-插头夹具,17-固定座,18-第一联轴器,19-轴承,20-第二联轴器,21-扭矩传感器,22-第三联轴器,23-减速机,24-电机,25-连接柱,26-防转凸台,27-定位槽,28-滑块,29-底板。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1至图3所示,一种连接器机械寿命测试装置,包括电控箱、工作面板13以及安装在工作面板13上的固定机构和旋转机构,本实施例中,插座固定安装在固定机构上,插头固定安装在旋转机构上,固定机构上设置有位移传感器6,旋转机构的转轴上设置有扭矩传感器21,旋转机构设置电机24驱动转动,旋转机构转动带动插头和插座旋合完成对接或分离,位移传感器6、扭矩传感器21和电机24分别与电控箱电性连接。

如图1、图3所示,所述旋转机构包括减速机23、扭矩传感器21、固定座17和轴承19,轴承19固定在工作面板13上,轴承19内圈固定有转轴,转轴的一端通过第一联轴器18与固定座17固定连接,转轴的另一端通过第二联轴器20与扭矩传感器21的一端固定连接,电机24输出端安装有减速机23,减速机23固定在工作面板13上,减速机23的主轴通过第三联轴器22与扭矩传感器21的另一端固定连接。

如图1、图3所示,所述固定座17上设置有可拆卸的插头夹具16。

如图5所示,所述插头夹具16设置有防转凸台26,防转凸台26与插头的螺套外圈防滑纹啮合。

如图5所示,所述插头夹具16设置有定位槽27。

如图1、图2所示,所述固定机构包括第一固定板5、第二固定板7,第一固定板5与第二固定板7之间通过弹力复位机构固定连接,插头或插座固定在第一固定板5端面,位移传感器6固定在第二固定板7上,位移传感器6的探头正对第一固定板5,插头或插座固定安装在第一固定板5上。

如图1、图2所示,所述弹力复位机构包括直线轴承4、导向柱11,直线轴承4穿墙固定在第二固定板7上,直线轴承4套装在导向柱11上,导向柱11的一端与第一固定板5固定连接,导向柱11的另一端端部与直线轴承4之间设置有复位弹簧2,导向柱11上设置有限位台阶,限位台阶位于第一固定板5与直线轴承4之间。

如图1、图2、图4所示,所述第一固定板5上设置有可拆卸的插座夹具9。

如图1、图2所示,所述固定机构还包括第三固定板8和若干连接柱25,第三固定板8和第二固定板7均套装在连接柱25上,连接柱25两端设置有限位结构,第三固定板8与第二固定板7之间设置有弹性橡胶垫3使第三固定板8和第二固定板7分别抵靠住连接柱25两端的限位结构。

如图1、图2所示,还包括滑动机构,滑动机构包括滑轨1、滑块28和底板29,底板29固定在工作面板13上,滑轨1固定在底板29上,固定机构固定在滑块28上,固定机构上设置有手柄14,便于操作人员调整位置,底板29上设置有定位块12,调试好位置后,固定机构通过紧固件与定位块12固定连接。

测试时,将插头和插座装入对应位置,推动固定机构并手动转动旋转机构将插座10和插头15预装旋入1~2牙,在定位块12上拧入锁紧螺钉将固定机构固定。根据产品型号设置相应的起始位、终点位、最大扭矩和测试次数,机构中设有位移传感器6和扭矩传感器21,测试时可实时监控插座10和插头15连接的相对位移和扭矩并自动记录数据,确保机构正常运行。

设置参数完成后,启动设备,电机24驱动旋转机构旋转,产品机械寿命测试开始。电机正转时,插座10和插头15旋入连接;到设置的终点位后,位移传感器6反馈信号触发电机反转,插座10和插头15旋出分离;到设置的起点位后,位移传感器6反馈信号触发电机正转,重复上一个动作,循环测试,直到设置的测试次数为止。测试的过程中如果测试扭矩超出设置的最大扭矩,设备自动停机报警,提示机械寿命不合格。

另外,本实施例中,位移传感器6采用直线位移传感器,直线位移传感器的电子尺一端固定在第一固定板上,插头15和插座10旋合时,第一固定板与第二固定板间距变化,带动电子尺移动,从而实现对旋合深度的监控,也能采用激光测距、红外线测距、测距雷达等同样具有测距功能的传感器;插头15和插座10的安装位置能够互换,通过更换对应的夹具即能实现,也能实现机械寿命的自动化测试,同样也能够将旋转机构安装在滑动机构上,做等效的结构变换,也能实现便于装卸插头15和插座10的功能。

本发明提供的一种连接器机械寿命测试装置,实现了具有螺套结构连接器的机械寿命测试动作,并通过位移传感器监控插合深度,扭矩传感器监控旋合扭矩,将插入力和分离力转化为扭矩进行监控,实现了自动化控制,自动循环精准完成产品机械寿命测试,并自动记录测试数据,有效保证产品质量,提高生产效率,降低人力成本,适应高速、自动化生产环境,符合工业4.0的发展需求。结构通用性强,适应多种型号的测试需求。

- 一种连接器机械寿命测试装置

- 汽车连接器机械性能综合寿命测试机