一种监测制动正压力的钳盘式制动器及其监测方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及监测制动正压力的钳盘式制动器及其监测方法,尤其适用于矿井提升机和煤矿用带式输送机的的钳盘制动器制动正压力的监测。

背景技术

2005年01月出版的《矿井提升机故障处理和技术改造》第93页图4-5所示液压缸后置盘式制动器,一直是矿井提升机和煤矿用带式输送机广泛使用的传统盘式制动器,使用中发现断轴、密封性能差、卡阻等缺陷:①连接闸瓦的一根中心轴常发生的断轴导致闸打不开的故障;②三个密封圈、三级同心常出现漏油、卡阻故障。

专利号为ZL201620193301.5授权的千米深井提升机浮动式盘式制动器,虽然该专利中叙述能够动态实时监测闸瓦与制动盘之间的制动正压力,但是实际监测的是碟簧力,而不是闸瓦与制动盘之间的制动正压力:碟簧座传感器设置在碟形弹簧组件的右端,从右端监测了碟形弹簧组件变形产生的碟簧力,压力传感器通过T形活塞压在碟形弹簧组件的左端,T形活塞在碟簧力作用下向左移动压在压力传感器上,从左端监测了碟形弹簧组件变形产生的碟簧力。碟簧力要克服碟簧孔和T形活塞轴、制动油缸筒体和制动活塞、滑动销轴和支架的多处摩擦力后,才能施加到闸盘上,施加到闸盘上的才是闸瓦与制动盘之间的制动正压力,显然碟簧力不等于制动正压力,而且大于制动正压力。把监测的碟簧力误作为制动正压力,没达到通过监测制动正压力提高制动器可靠性的目的,而且存在隐患,制动时,虽然监测的碟簧力大于制动正压力的许用值,由于碟簧疲劳断裂、移动副锈蚀等使多处摩擦力增大不为零,但实际制动正压力小于许用值,存在制动正压力不足的隐患;若多处摩擦力增大到大于碟簧力,闸瓦卡死不动未压到闸盘上,存在实际制动正压力为零的重大隐患,可能导致重大事故。由此说明,监测了碟簧力,而不是闸瓦压到闸盘上的制动正压力,不能监测全部制动故障,仍发生制动失灵导致的重大事故,监测的碟簧力是无效的,监测的是闸瓦压到闸盘上的制动正压力才是有效的,为此急需正确监测闸瓦压到闸盘上制动正压力的钳盘式制动器。

发明内容

技术问题:本发明的目的是针对已有技术中的不足之处,提供一种结构紧凑、使用方便、安全有效的能监测闸瓦压到闸盘上制动正压力的钳盘式制动器。

技术方案:本发明的一种监测制动正压力的钳盘式制动器,,包括:闸盘、左闸瓦、左衬板、筒体、双头螺杆、碟簧组、制动器座、碟簧座、承力板、调节螺母、右闸瓦、右衬板和支架,所述的制动器座外廓为圆柱形整体式结构,外廓圆柱套装在支架上,与支架的孔动配合,配合处设有键四,制动器座的外廓圆柱中部开有适应安置闸盘、闸瓦和衬板的凹槽,所述左闸瓦和左衬板与右闸瓦和右衬板均通过燕尾槽连接,凹槽的左侧中部开有外大内小的阶梯盲孔、右侧开有与左侧阶梯盲孔同一轴线的通孔,制动器座左侧外圆周上设有多个通孔,通孔中设有起连接作用的双头螺杆,双头螺杆两头为方形,双头螺杆右端方轴与左衬板上的方形孔配合,经螺钉一连接固定,双头螺杆左端方轴与承力板的方形孔配合,通过螺钉三连接固定,制动器座左端面与承力板之间和制动器座右端面与左衬板之间均留有间隙,所述的筒体截面呈“巾”字形,筒体不开口一端的大小两个直径阶梯轴与制动器座的左侧阶梯盲孔动配合,小轴右端与阶梯盲孔底部留有间隙,筒体开口一端的内轴上套装有位于筒体内的碗口接碗口成对排列组合的碟簧组,碟簧组外侧端设有套装在内轴上并通过螺钉固定在制动器座上的碟簧座,调节螺母中心孔与内轴端头部螺纹连接组成螺纹副,制动器座左端面与调节螺母之间设置的承力板为一套装在筒体内轴上的圆环盘,内轴与承力板的孔静配合,配合处设有键二,承力板与调节螺母通过螺钉四连接;制动器座凹槽右侧的通孔与右衬板的柱筒动配合,配合处设有键三,所述右衬板的柱筒上设有位于凹槽右侧通孔端与右衬板之间的制动正压力传感器;所述左闸瓦、左衬板、双头螺杆、承力板、调节螺母、筒体和碟簧组构成左侧闸组;所述右闸瓦、右衬板、制动正压力传感器和制动器座构成右侧闸组。

所述的制动正压力传感器为阶梯式圆盘,阶梯式圆盘中心孔与右衬板的柱筒动配合,圆盘端面对称设有左环形凹槽和右环形凹槽,左环形凹槽或右环形凹槽内放置有与信号线相连的应变片,左环形凹槽侧的圆盘外端面略高于内端面,顶靠在右衬板上,右环形凹槽的圆盘内端面略高于外端面,顶靠在制动器座环形凹槽右侧通孔端。

所述的应变片为4-8片,均匀分布在左环形凹槽或右环形凹槽底部的圆环上。

所述的碟簧座与内轴之间设有防尘圈。

所述筒体不开口一端的大小两个直径阶梯轴,大轴与制动器座大孔配合处设有键一,小轴与制动器座小孔动配合处设有密封圈。

一种使用上述监测制动正压力的钳盘式制动器的监测方法:

制动时,制动正压力传感器的左环形凹槽外端面承受闸盘通过右闸瓦、右衬板作用的制动正压力F

制动过程:从开闸状态油压降到残余油压后,碟簧组向右伸长后的碟簧力作为驱动力,克服左侧闸组的三处摩擦力和作用在筒体的活塞上的残余油压力的合力推动左闸瓦右移压紧闸盘,然后碟簧组再向左伸长的碟簧力作为驱动力,克服右侧闸组的六处摩擦力推动右闸瓦左移压紧闸盘实现合闸制动;

制动结束再开闸前的监测过程:若监测制动正压力F

开闸过程:由合闸制动状态油压升到工作油压后,作用在筒体的活塞的工作油压力作为驱动力,克服碟簧组压缩变形产生的碟簧力和左侧闸组的三处摩擦力的合力将碟簧组继续压缩,使左闸瓦左移离开闸盘达到通过调节螺母调定的小于2mm的总闸间隙Δ,闸盘旋转并产生左右偏摆,闸盘向右偏移摆动推动闸组在支架上向右移动,所述闸组为右侧闸组和左侧闸组通过调节螺母连接在一起的组件,闸盘向左偏摆移动推动闸组在支架上向左移动,闸组在支架上的左右移动即浮动,浮动使右闸瓦与闸盘的闸间隙增加到Δ

开车前监测过程:若监测制动正压力F

开闸状态监测过程,闸盘旋转提升机开车,若监测制动正压力F

循环上述过程,完成实时监测制动正压力达到钳盘式制动器可靠运行。

所述左侧闸组的三处摩擦力是指碟簧组的孔和防尘圈与筒体的内轴、密封圈和制动器座的小孔与筒体的小轴、制动器座的大孔与筒体的大轴和键一之间的摩擦力,残余油压力等于制动时卸载到残余油压的油压力,残压值小于0.5MPa。

所述的右侧闸组的六处摩擦力是碟簧组的孔和防尘圈与筒体的内轴、密封圈和制动器座的小孔与筒体的小轴、制动器座的大孔与筒体的大轴和键一、制动器座的外廓圆柱和键四与支架的孔、制动器座的右侧孔与右衬板的轴和键三、制动正压力传感器的孔与右衬板的轴之间的摩擦力。

有益效果:针对现有的制动器监测的是碟簧力,并不是闸瓦压到闸盘上的制动正压力的问题,经大量的实验和研究得出:制动时碟簧力要克服多处摩擦力,才能施加到闸盘上,施加到闸盘上的才是制动正压力,显然碟簧力不等于制动正压力,而且大于制动正压力,把监测的碟簧力误作为制动正压力,仍然会导致监测碟簧力的制动器发生制动失灵的事故。本发明的一种监测制动正压力的钳盘式制动器,从根本上解决了几十年来提升机和煤矿用带式输送机中传统盘式制动器断轴、密封性能差、卡阻的问题:①用外部多根双头螺杆代替带筒体的衬板上的中心一根轴连接闸瓦,杜绝了断轴导致闸打不开的故障;②用筒体的活塞上的一个密封圈代替活塞三个密封圈,用筒体的小轴和大轴的两根轴同心移动代替活塞两根轴和带筒体的衬板的轴的三根轴同心移动,有效避免了漏油、卡阻。根据《煤炭安全规程》第426条规定,制动装置产生的制动力矩与实际提升最大载荷旋转力矩之比K值不得小于3,取制动力矩等于实际提升最大载荷旋转力矩的3倍,制动力矩除以摩擦系数和制动半径为制动正压力的许用值。本发明解决了现有技术中监测碟簧力的制动器不能监测闸瓦压到闸盘上的制动正压力的问题,能有效监测闸瓦施加到闸盘的制动正压力,把监测的制动正压力作为诊断故障和给出控制指令的依据:开车前,等于零允许开车,不等于零,诊断闸打不开故障,闭锁当次开车;运行时,不等于零,诊断施闸故障,启用安全制动;制动时,大于等于制动正压力许用值,允许下次开车,小于制动正压力许用值,诊断制动正压力不足故障,闭锁下次开车,从而大大提高了钳盘制动器的制动性能和安全可靠性。左、右闸瓦安装在闸盘两边制动器座中,因制动器座外廓圆柱在支架孔中浮动只在左边设有碟簧组和油缸就能实现左、右两边闸瓦制动,其结构简单,成本低,使用方便,具有广泛的实用性。

附图说明

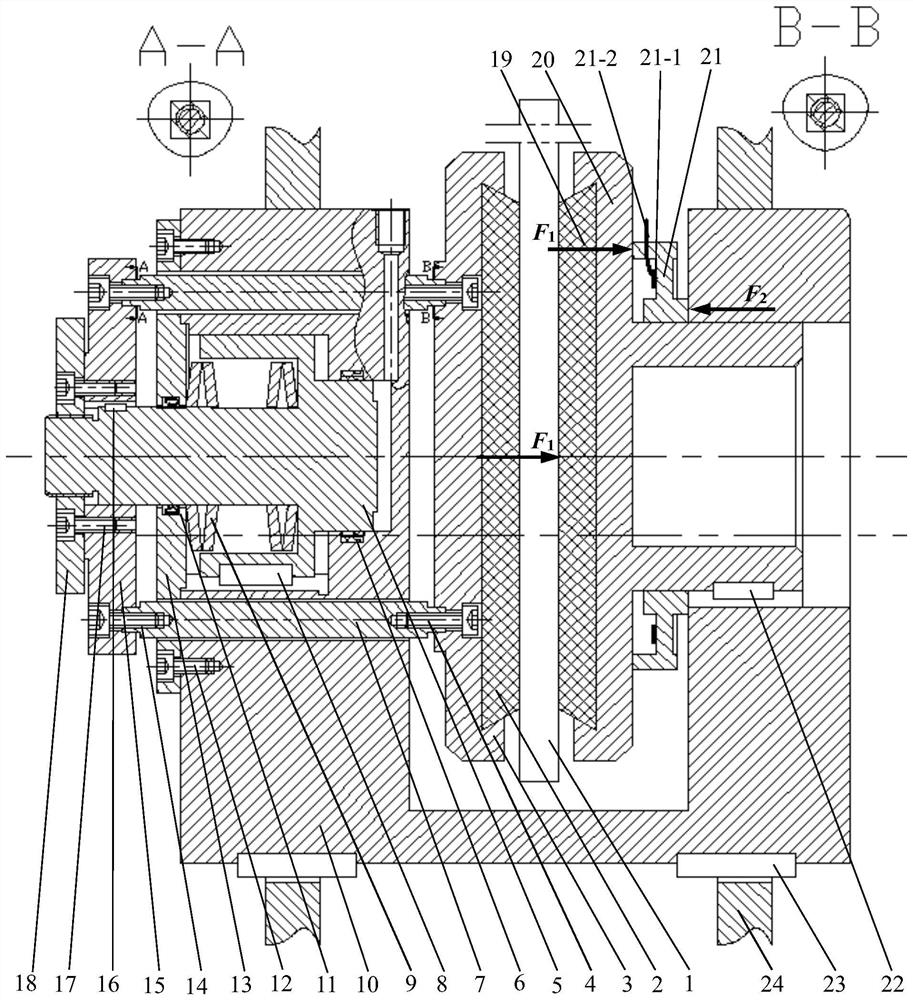

图1是本发明的监测制动正压力的钳盘式制动器合闸制动状态结构图。

图2是本发明的监测制动正压力的钳盘式制动器开闸开车状态结构图。

图中:1—闸盘、2—闸瓦、3—衬板、4—螺钉一、5—筒体、6—密封圈、7—双头螺杆、8—键一、9—碟簧组、10—制动器座、11—防尘圈、12—螺钉二、13—碟簧座、14—螺钉三、15—承力板、16—键二、17—螺钉四、18—调节螺母、19—右闸瓦、20—右衬板、21—制动正压力传感器、21-1—应变片、21-2—信号线、22—键三、23—键四、24—支架。

具体实施方式

下面结合附图中的实施例对本发明作进一步的描述:

如图1图2所示,本发明的监测制动正压力的钳盘式制动器,主要凡闸盘1、左闸瓦2、左衬板3、筒体5、密封圈6、双头螺杆7、碟簧组9、制动器座10、碟簧座13、承力板15、调节螺母18、右闸瓦19、右衬板20、制动正压力传感器21和支架24构成,所述的制动器座10外廓为圆柱形整体式结构,外廓圆柱套装在支架24上,与支架24的孔动配合,配合处设有键四23,制动器座10的外廓圆柱中部开有适应安置闸盘、闸瓦和衬板的凹槽,所述左闸瓦2和左衬板3与右闸瓦19和右衬板20均通过燕尾槽连接,凹槽的左侧中部开有外大内小的阶梯盲孔、右侧开有与左侧阶梯盲孔同一轴线的通孔,制动器座10左侧外圆周上设有多个通孔,通孔中设有起连接作用的双头螺杆7,双头螺杆7两头为方形,右端方轴与左衬板(3)上的方形孔配合,经螺钉一4连接固定,左端方轴与承力板15的方形孔配合,通过螺钉三14连接固定,制动器座10左端面与承力板15之间和制动器座10右端面与左衬板3之间均留有间隙,所述的筒体5截面呈“巾”字形,筒体5不开口一端的两个直径阶梯轴与制动器座10的左侧阶梯盲孔动配合,大轴与制动器座10大孔配合处设有键一8,小轴与制动器座10小孔动配合处设有密封圈6,小轴右端与盲孔底部留有间隙,筒体5开口一端的内轴上套装有位于筒体内的碗口接碗口成对排列组合的碟簧组9,碟簧组9外侧端设有套装在内轴上并通过螺钉12固定在制动器座10上的碟簧座13,碟簧座13与内轴之间设有防尘圈11,调节螺母18中心孔与内轴端头部螺纹连接组成螺纹副,制动器座10左端面与调节螺母18之间设置的承力板15为一套装在筒体5内轴上的圆环盘,内轴与承力板15的孔静配合,配合处设有键二16,承力板15与调节螺母18通过螺钉四17连接;制动器座10凹槽右侧的通孔与右衬板20的柱筒动配合,配合处设有键三22,所述右衬板20的柱筒上设有位于凹槽右侧通孔端与右衬板20之间的制动正压力传感器21。所述的左闸瓦2、左衬板3、双头螺杆7、承力板15、调节螺母18、筒体5和碟簧组9构成左侧闸组;所述的右闸瓦19、右衬板20、制动正压力传感器21和制动器座10构成右侧闸组。

所述的制动正压力传感器21为阶梯式圆盘,阶梯式圆盘中心孔与右衬板20的柱筒动配合,圆盘端面对称设有左环形凹槽和右环形凹槽,左环形凹槽或右环形凹槽内放置有与信号线21-2相连的应变片21-1,左环形凹槽侧的圆盘外端面略高于内端面,顶靠在右衬板20上,右环形凹槽的圆盘内端面略高于外端面,顶靠在制动器座10环形凹槽右侧通孔端。所述的应变片21-1为4-8片,均匀分布在左环形凹槽或右环形凹槽底部的圆环上。

本发明的一种监测制动正压力的钳盘式制动器的监测方法:

制动时,制动正压力传感器21的左环形凹槽外端面承受闸盘1通过右闸瓦19、右衬板20作用的制动正压力F

制动过程:从开闸状态如图2所示,油压降到残余油压后,碟簧组9向右伸长后的碟簧力作为驱动力,克服左侧闸组的三处摩擦力和作用在筒体5的活塞上的残余油压力的合力推动左闸瓦2右移压紧闸盘1,然后碟簧组9再向左伸长的碟簧力作为驱动力,克服右侧闸组的六处摩擦力推动右闸瓦19左移压紧闸盘1实现合闸制动如图1所示;

所述左侧闸组包括:左闸瓦2、左衬板3、双头螺杆7、承力板15、调节螺母18、筒体5、碟簧组9;

所述右侧闸组包括:右闸瓦19、右衬板20、制动正压力传感器21和制动器座10;

所述左侧闸组的三处摩擦力是指碟簧组9的孔和防尘圈11与筒体5的内轴、密封圈6和制动器座10的小孔与筒体5的小轴、制动器座10的大孔与筒体5的大轴和键一8之间的摩擦力,残余油压力等于制动时卸载到残余油压的油压力,残压值小于0.5MPa;

所述的右侧闸组的六处摩擦力是碟簧组(9)的孔和防尘圈11与筒体5的内轴、密封圈6和制动器座10的小孔与筒体5的小轴、制动器座10的大孔与筒体5的大轴和键一8、制动器座10的外廓圆柱和键四23与支架24的孔、制动器座10的右侧孔与右衬板20的轴和键三22、制动正压力传感器21的孔与右衬板20的轴之间的摩擦力;

制动结束再开闸前的监测过程:若监测制动正压力F

开闸过程:由合闸制动状态如图1所示,油压升到工作油压后,作用在筒体5的活塞的工作油压力作为驱动力,克服碟簧组9压缩变形产生的碟簧力和左侧闸组的三处摩擦力的合力将碟簧组9继续压缩,使左闸瓦2左移离开闸盘1达到通过调节螺母18调定的小于2mm的总闸间隙Δ,闸盘1旋转并产生左右偏摆,闸盘1向右偏移摆动推动闸组在支架24上向右移动,所述闸组为右侧闸组和左侧闸组通过调节螺母18连接在一起的组件,闸盘1向左偏摆移动推动闸组在支架24上向左移动,闸组在支架24上的左右移动即浮动,浮动使右闸瓦19与闸盘1的闸间隙增加到Δ

开车前监测过程:若监测制动正压力F

开闸状态监测过程,闸盘1旋转如图2所示,提升机开车,若监测制动正压力F

循环上述过程,完成实时监测制动正压力达到钳盘式制动器可靠运行。

- 一种监测制动正压力的钳盘式制动器及其监测方法

- 一种座式传感器监测制动正压力的盘式制动器及其监测方法