简易调控多级屈服强度冷轧DP780双相钢的生产方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于冶金技术领域,具体涉及简易调控多级屈服强度冷轧DP780双相钢的生产方法。

背景技术

近年来,汽车工业对用材综合性能多元化、车身轻量化等方面要求逐步提高,先进高强钢在车身用材中的比例大幅增加。具有典型铁素体/马氏体组织的双相钢是一种极具潜力的先进高强钢,具有低屈强比、高初始加工硬化速率、高抗拉强度和良好塑性等特点,目前已成为应用最为广泛的高强汽车用钢之一,双相钢在未来汽车车身用量预估可占比70%以上,因此在汽车工业中具备广阔的应用前景。

目前,以780MPa级为代表的冷轧双相钢需求量较大,但在开发过程中往往注重性能合标和强塑性提高而忽略其各项成型性要求。而在780MPa级双相钢实际的后期加工中,尤其注重材料的变形均匀性,如冷弯、扩孔等。据调研发现屈服强度在420~460MPa范围有利于制造对深加工成形和几何精度要求较高的汽车用结构件;屈服强度在460~500MPa范围适用于对冷加工成形要求高的汽车加强件;屈服强度在500~550MPa范围适用于加工过程涉及扩孔、翻边工序的汽车用结构及加强件。因此,需根据780MPa级双相钢的最终加工用途细分其屈服强度实际要求范围、精准调控多级屈服强度控制模式。

发明专利CN 108517466 A公开了一种抗拉强度780MPa级冷轧双相钢钢板及其制备方法,涉及钢板抗拉强度≥780MPa,其特征工艺步骤为:冶炼与凝固-铸坯热连轧-酸轧-连续退火。该钢板为一种典型的抗拉强度780MPa级铁素体/马氏体双相钢,但不涉及屈服强度可调的特点,非本专利公布的多级屈服强度的冷轧DP780双相钢生产方法。

发明专利CN 108754307 A公开了一种生产不同屈服强度级别的经济型冷轧DP780钢的方法,涉及钢板抗拉强度≥780MPa,依次采用钢坯加热工序、热轧工序、酸轧工序、连退工序,制备覆盖400~440MPa、450~490MPa及510~580MPa三种屈服强度级别的冷轧DP780钢。该DP780双相钢的三个屈服强度级别生产方法在钢坯加热工序、热轧工序、酸轧工序、连退工序均需做出工艺调整,且工艺变动较大,该方法不利于实际生产的钢种衔接过渡及工艺稳定控制,非本专利公布的简易调控多级屈服强度的冷轧DP780双相钢生产方法。

发明专利CN 109881106 A公开了一种生产不同屈服强度级别的780MPa级热镀锌双相钢及其生产方法,涉及钢板抗拉强度≥780MPa,制备覆盖400~440MPa、450~490MPa及500~570MPa三种屈服强度级别的热镀锌DP780双相钢,非本专利公布的冷轧双相钢。且该方法涉及的三个屈服强度级别生产方法在板坯加热工序、热轧工序、冷却及卷曲工序、酸轧工序、热镀锌工序、光整工序均需做出工艺调整,且工艺变动较大,该方法不利于实际生产的钢种衔接过渡及工艺稳定控制,非本专利公布的简易调控多级屈服强度的冷轧DP780双相钢生产方法。

本发明通过全流程设计优化炼钢、热轧、酸轧、连退工序,使双相钢具备780MPa级的高强度;通过调控连退工艺实现420~460MPa、460~500MPa及500~550MPa三种屈服强度级别的简易调控,适用于实际生产中的工艺稳定过渡及控制,降低因全流程的工艺变动增加的生产难度及风险。

发明内容

本发明要解决的技术问题是提供简易调控多级屈服强度冷轧DP780双相钢的生产方法。该发明通过全流程设计优化炼钢、热轧、酸轧、连退工序,使冷轧DP780双相钢产品具备420~460MPa、460~500MPa及500~550MPa三种屈服强度级别的简易调控能力。

为解决上述技术问题,本发明所采取的技术方案是:简易调控多级屈服强度冷轧DP780双相钢的生产方法,所述生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理、转炉、LF精炼、RH精炼、板坯连铸的处理工序进行;

(2)热轧工序:将连铸坯加热至1240~1340℃,板坯在炉时间170~250min;精轧开轧温度为1030~1100℃,终轧温度为870~920℃,卷取温度为590~640℃;

(3)酸轧工序:酸轧压下率≥50%,冷轧板厚度1.0~2.0mm;

(4)连退工序:均热段温度控制在750~770℃,均热时间100~130s,缓冷段冷速5~10℃/s、缓冷结束温度630~670℃,快冷段冷速35~45℃/s、快冷结束温度260~300℃,时效段温度240~280℃;平整轧制力控制在2000~8500kN。

本发明所述步骤(4)按420~460MPa、460~500MPa及500~550MPa三种屈服强度级别进行工艺调整;420~460MPa级别,均热段温度控制在750~760℃,平整轧制力控制在2000~2300kN;460~500MPa级别,均热段温度控制在755~765℃,平整轧制力控制在2500~3000kN;500~550MPa级别,均热段温度控制在760~770℃,平整轧制力控制在8000~8500kN。

本发明所述冷轧DP780双相钢化学成分组成及其重量百分含量为:C:0.06~0.10wt%,Si≤0.13wt%,Mn:1.65~2.20wt%,P≤0.030wt%,S≤0.015wt%,Als:0.50~0.80wt%,Nb:0.012~0.040wt%,Ti:0.010~0.040wt%,Mo:0.13~0.27wt%,Cr:0.20~0.40wt%,N≤0.0080wt%,其余为铁和不可避免的杂质元素。

本发明所述炼钢工序,其中铁水预处理要求进站铁水温度≥1200℃;铁水进转炉的镇静时间150s,转炉终点温度≥1700℃;LF精炼出站温度控制在1650-1670℃;RH精炼真空时间15-35min,纯脱气时间>8min,出站温度控制在1590-1605℃;连铸中包温度控制在1530-1560℃,最低拉速1.2 m/min,按恒拉速控制。

本发明所述冷轧DP780双相钢厚度为1.0~2.0mm。

本发明所述冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数19.4~30.4%。

本发明所述冷轧DP780双相钢:抗拉强度R

本发明所述冷轧DP780双相钢:屈服强度R

本发明所述冷轧DP780双相钢具有优异的成型性能,实现冷弯(1a)最大角度130~150°不开裂,扩孔性能26~30%。

本发明产品的化学成分设计对双相钢组织性能有较好的改善提升效果,现选取特征元素设计予以说明:

碳(C):碳是一种有效的强化元素,能够提升双相钢的强度。当碳含量过低(C≤0.06wt%)时,双相钢中难以得到马氏体、贝氏体等硬相组织,为达到780MPa级的高强度只能大量添加Cr、Mo等合金元素,从而大幅增加生产成本;但同时碳含量也不宜过高,否则双相钢组织中马氏体含量过高而淬透性增强,不利于双相钢的综合成型性能,因此本发明设计碳含量为0.06~0.10wt%。

硅(Si):硅是一种典型的固溶强化元素,加大连退工艺调控的灵活性,有利于保持高强双相钢的性能稳定性。此外,硅元素可抑制渗碳体的形成,同时增加碳在奥氏体中的活度,使奥氏体进一步富碳化以提高高强双相钢的淬透性。但硅含量不宜过高以免影响钢板的表面质量,综合以上因素本发明设计硅含量为Si≤0.13wt%。

锰(Mn):锰是一种典型的奥氏体稳定元素,能够降低马氏体或贝氏体的临界冷速,从而降低连续退火中的快冷段冷速,利于得到马氏体或贝氏体组织。过高的锰含量(>2.5%)会延迟马氏体或贝氏体的转变,使双相钢对连退工艺的敏感性增大、工艺窗口变窄,不利于大批量生产的稳定性。过低的锰含量则会引起珠光体组织的转变,不利于足量马氏体或贝氏体的形成。综合以上因素本发明设计锰含量为1.65~2.20wt%。

铝(Al):铝是一种强脱氧元素,可以在钢中添加一定量的铝以尽可能的降低氧含量。同时可溶铝常用以结合钢中的氮元素,生成AlN来细化晶粒提升强度。应注意铝含量过低时不能发挥上述效果,过高时易形成氧化铝团块。综合以上因素本发明设计铝含量为0.50~0.80wt%。

铌(Nb):铌具有提高再结晶温度和细晶强化的作用,铌的碳化物应变诱导作用能够在控冷后促进形变奥氏体形成更小的相变产物,同时在连续退火过程中,细小的碳氮化铌具有析出强化的作用。综合以上因素本发明设计铌含量为0.012~0.040wt%。

钛(Ti):钛是一种强碳化物形成元素,添加微量钛能够固定钢中的N元素,形成TiN能抑制奥氏体晶粒长大,进而起到细化奥氏体原始晶粒、增强高强双相钢强度的目的。此外,钛元素还能与C、S生成TiC、TiS等化合物,这些碳硫化合物能改善钢板焊接性能,并能起到一定的析出强化作用。综合以上因素本发明设计钛含量为0.010~0.040wt%。

钼(Mo):钼对铁素体具有固溶强化的作用,同时也提高碳化物的稳定性,从而提高钢的强度。此外,钼能够阻止奥氏体化的晶粒粗大,减小过冷度以提高高强钢的淬透性。综合以上因素本发明设计钼含量为0.13~0.27wt%。

铬(Cr):铬在高强双相钢中可起到增强奥氏体稳定性和淬透性的作用,这一对相反的作用共同影响着双相钢中马氏体的体积分数。此外,铬元素的加入还可以通过改变高强双相钢的相变温度以影响马氏体的形态和分布,以综合提高高强双相钢的强度和塑性。综合以上因素本发明设计铬含量为0.20~0.40wt%。

采用上述技术方案所产生的有益技术效果在于:1.本发明冷轧DP780双相钢采用高Al、少Cr、Mo含量的微合金化设计,以及添加相对低的C、Si、Mn以实现固溶强化。本发明的双相钢在成分上采用相对低的C、Si、Mn添加以实现固溶强化,结合高Al含少量Cr、Mo的微合金化设计思路。2. 本发明的多级屈服强度调控方法涉及流程少、易调控,适用于实际生产中的工艺稳定过渡及控制,降低因全流程的大幅工艺变动增加的生产难度及风险。3. 本发明冷轧DP780双相钢:抗拉强度R

附图说明

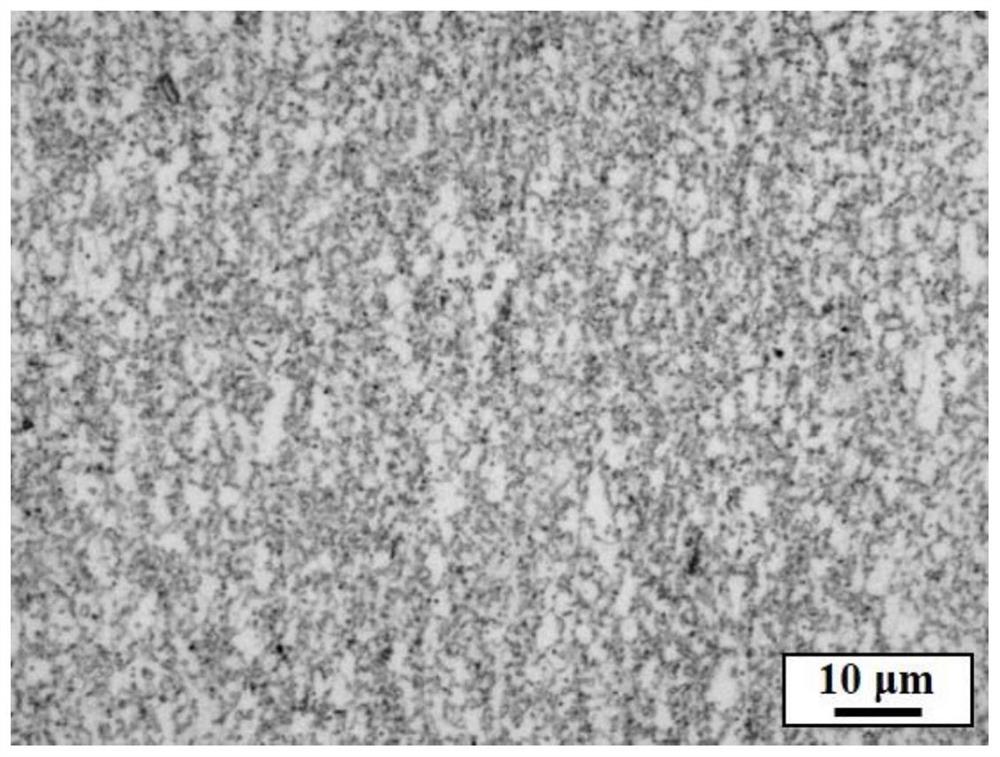

图1为实施例1 DP780双相钢的金相显微组织图;

图2为实施例3 DP780双相钢的金相显微组织图;

图3为实施例5 DP780双相钢的金相显微组织图;

图4为实施例4 DP780双相钢的金相显微组织图;

图5为实施例5 DP780双相钢的金相显微组织图;

图6为实施例6 DP780双相钢的金相显微组织图;

图7为实施例7 DP780双相钢的金相显微组织图;

图8为实施例8 DP780双相钢的金相显微组织图;

图9为实施例9 DP780双相钢的金相显微组织图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细地说明。

实施例1

本实施例屈服强度级别420~460MPa冷轧DP780双相钢厚度为1.3mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1250℃;铁水进转炉的镇静时间150s,转炉终点温度1760℃;LF精炼出站温度控制在1655℃;RH精炼真空时间20 min,纯脱气时间9 min,出站温度控制在1593℃;连铸中包温度控制在1540℃,按1.2 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1280℃,板坯在炉时间190min;精轧开轧温度为1085℃,终轧温度为890℃,卷取温度为610℃;

(3)酸轧工序:酸轧压下率55%,冷轧板厚度1.3mm;

(4)连退工序:均热段温度控制在752℃,均热时间115s,缓冷段冷速8℃/s、缓冷结束温度650℃,快冷段冷速37℃/s、快冷结束温度287℃,时效段温度258℃;平整轧制力控制在2200kN。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数21.5%;金相显微组织图见图1。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢性能指标见表2。

实施例2

本实施例屈服强度级别460~500MPa冷轧DP780双相钢厚度为2.0mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1200℃;铁水进转炉的镇静时间150s,转炉终点温度1730℃;LF精炼出站温度控制在1665℃;RH精炼真空时间18 min,纯脱气时间9 min,出站温度控制在1597℃;连铸中包温度控制在1545℃,按1.3 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1298℃,板坯在炉时间186min;精轧开轧温度为1075℃,终轧温度为905℃,卷取温度为614℃;

(3)酸轧工序:酸轧压下率52%,冷轧板厚度2.0mm;

(4)连退工序:均热段温度控制在762℃,均热时间119s,缓冷段冷速9℃/s、缓冷结束温度646℃,快冷段冷速38℃/s、快冷结束温度286℃,时效段温度257℃;平整轧制力控制在2500kN。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数22.1%;金相显微组织图见图2。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢性能指标见表2。

实施例3

本实施例屈服强度级别500~550MPa冷轧DP780双相钢厚度为1.5mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1230℃;铁水进转炉的镇静时间150s,转炉终点温度1700℃;LF精炼出站温度控制在1660℃;RH精炼真空时间23 min,纯脱气时间10 min,出站温度控制在1599℃;连铸中包温度控制在1547℃,按1.3 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1318℃,板坯在炉时间209min;精轧开轧温度为1053℃,终轧温度为910℃,卷取温度为627℃;

(3)酸轧工序:酸轧压下率54%,冷轧板厚度1.5mm;

(4)连退工序:均热段温度控制在767℃,均热时间118s,缓冷段冷速8℃/s、缓冷结束温度664℃,快冷段冷速41℃/s、快冷结束温度272℃,时效段温度267℃;平整轧制力控制在8000kN。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数23.9%;金相显微组织图见图3。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢性能指标见表2。

实施例4

本实施例屈服强度级别420~460MPa冷轧DP780双相钢厚度为1.0mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1260℃;铁水进转炉的镇静时间150s,转炉终点温度1750℃;LF精炼出站温度控制在1650℃;RH精炼真空时间15 min,纯脱气时间10 min,出站温度控制在1603℃;连铸中包温度控制在1549℃,按1.2 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1294℃,板坯在炉时间205min;精轧开轧温度为1094℃,终轧温度为886℃,卷取温度为624℃;

(3)酸轧工序:酸轧压下率58%,冷轧板厚度1.0mm;

(4)连退工序:均热段温度控制在760℃,均热时间120s,缓冷段冷速7℃/s、缓冷结束温度658℃,快冷段冷速40℃/s、快冷结束温度275℃,时效段温度262℃;平整轧制力控制在2300kN。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数23.3%;金相显微组织图见图4。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢性能指标见表2。

实施例5

本实施例屈服强度级别460~500MPa冷轧DP780双相钢厚度为2.0mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1270℃;铁水进转炉的镇静时间150s,转炉终点温度1780℃;LF精炼出站温度控制在1659℃;RH精炼真空时间28 min,纯脱气时间8 min,出站温度控制在1597℃;连铸中包温度控制在1530℃,按1.4 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1320℃,板坯在炉时间210min;精轧开轧温度为1068℃,终轧温度为892℃,卷取温度为608℃;

(3)酸轧工序:酸轧压下率52%,冷轧板厚度2.0mm;

(4)连退工序:均热段温度控制在765℃,均热时间126s,缓冷段冷速7℃/s、缓冷结束温度653℃,快冷段冷速38℃/s、快冷结束温度280℃,时效段温度265℃;平整轧制力控制在2700kN。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数23.7%;金相显微组织图见图5。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢性能指标见表2。

实施例6

本实施例屈服强度级别500~550MPa冷轧DP780双相钢厚度为2.0mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1230℃;铁水进转炉的镇静时间150s,转炉终点温度1730℃;LF精炼出站温度控制在1667℃;RH精炼真空时间30 min,纯脱气时间11 min,出站温度控制在1601℃;连铸中包温度控制在1557℃,按1.4 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1328℃,板坯在炉时间215min;精轧开轧温度为1084℃,终轧温度为887℃,卷取温度为618℃;

(3)酸轧工序:酸轧压下率52%,冷轧板厚度2.0mm;

(4)连退工序:均热段温度控制在770℃,均热时间122s,缓冷段冷速8℃/s、缓冷结束温度648℃,快冷段冷速37℃/s、快冷结束温度283℃,时效段温度253℃;平整轧制力控制在8200kN。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数29.4%;金相显微组织图见图6。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢性能指标见表2。

实施例7

本实施例屈服强度级别420~460MPa冷轧DP780双相钢厚度为1.8mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1265℃;铁水进转炉的镇静时间150s,转炉终点温度1770℃;LF精炼出站温度控制在1670℃;RH精炼真空时间32 min,纯脱气时间11 min,出站温度控制在1590℃;连铸中包温度控制在1538℃,按1.5 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1264℃,板坯在炉时间175min;精轧开轧温度为1046℃,终轧温度为876℃,卷取温度为598℃;

(3)酸轧工序:酸轧压下率56%,冷轧板厚度1.8mm;

(4)连退工序:均热段温度控制在750℃,均热时间107s,缓冷段冷速6℃/s、缓冷结束温度638℃,快冷段冷速43℃/s、快冷结束温度295℃,时效段温度272℃;平整轧制力控制在2000kN。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数19.4%;金相显微组织图见图7。

本实施例屈服强度级别420~460MPa冷轧DP780双相钢性能指标见表2。

实施例8

本实施例屈服强度级别460~500MPa冷轧DP780双相钢厚度为1.2mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1275℃;铁水进转炉的镇静时间150s,转炉终点温度1790℃;LF精炼出站温度控制在1666℃;RH精炼真空时间35 min,纯脱气时间12 min,出站温度控制在1598℃;连铸中包温度控制在1560℃,按1.3 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1340℃,板坯在炉时间170min;精轧开轧温度为1030℃,终轧温度为920℃,卷取温度为590℃;

(3)酸轧工序:酸轧压下率50%,冷轧板厚度1.2mm;

(4)连退工序:均热段温度控制在755℃,均热时间100s,缓冷段冷速10℃/s、缓冷结束温度630℃,快冷段冷速45℃/s、快冷结束温度260℃,时效段温度280℃;平整轧制力控制在3000kN。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数25.4%;金相显微组织图见图8。

本实施例屈服强度级别460~500MPa冷轧DP780双相钢性能指标见表2。

实施例9

本实施例屈服强度级别500~550MPa冷轧DP780双相钢厚度为1.7mm,化学成分组成及重量百分含量见表1,其生产方法包括炼钢、热轧、酸轧、连退工序,具体工艺步骤如下所述:

(1)炼钢工序:按铁水预处理-转炉-LF精炼-RH精炼-板坯连铸的处理工序进行。其中铁水预处理中的进站铁水温度1255℃;铁水进转炉的镇静时间150s,转炉终点温度1720℃;LF精炼出站温度控制在1653℃;RH精炼真空时间27 min,纯脱气时间9 min,出站温度控制在1605℃;连铸中包温度控制在1558℃,按1.4 m/min恒拉速控制;

(2)热轧工序:将连铸坯加热至1240℃,板坯在炉时间250min;精轧开轧温度为1100℃,终轧温度为870℃,卷取温度为640℃;

(3)酸轧工序:酸轧压下率53%,冷轧板厚度1.7mm;

(4)连退工序:均热段温度控制在760℃,均热时间130s,缓冷段冷速5℃/s、缓冷结束温度670℃,快冷段冷速35℃/s、快冷结束温度300℃,时效段温度240℃;平整轧制力控制在8500kN。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢金相显微组织由铁素体和马氏体组成,其中马氏体体积分数30.4%;金相显微组织图见图9。

本实施例屈服强度级别500~550MPa冷轧DP780双相钢性能指标见表2。

表1 实施例1-9冷轧DP780双相钢产品化学成分组成

及其重量百分含量(wt%)

表2 实施例1-9冷轧DP780双相钢产品力学性能及成型性能

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

- 简易调控多级屈服强度冷轧DP780双相钢的生产方法

- 一种生产不同屈服强度级别的经济型冷轧DP780钢的方法