一种自散热车轮制动鼓及其制造方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种汽车用刹车轮毂,尤其是一种自散热车轮制动鼓及其制造方法。

背景技术

车轮制动鼓又名刹车鼓、刹车轮毂,是一种形状类似铃鼓的铸铁件,它与轮胎固定并同步转动,当汽车刹车时运用油压推动刹车蹄片接触刹车鼓内壁,由接触产生的磨擦力来抑制车轮转动达到刹车的目的。

由于汽车在刹车时,刹车蹄片与刹车鼓内壁的摩擦力很大,使刹车鼓将动能转化成热能,当汽车的负载大,并且频繁刹车的时候,刹车鼓的温度极高,容易烧损刹车蹄片,从而导致汽车无法制动,很容易制造行车安全事故;因此解决汽车车轮制动鼓的散热问题,是稳定汽车制动性能的一项重要措施,将给汽车的安全带来福音,减少汽车安全隐患和不必要的经济损失;因此解决汽车车轮制动鼓的散热问题是一项非常值得我们研究的美好工作。

发明内容

本发明提供一种自散热车轮制动鼓及其制造方法,能够有效解决汽车车轮制动鼓的散热问题。

为了解决上述背景技术的问题我们通过技术攻关、实验、测试与分析研究,发明一种自散热车轮制动鼓及其制造方法。

本发明解决其技术问题的技术方案是:对汽车车轮制动鼓的结构改进,优选散热性能优良材料合并到结构中,解决汽车车轮制动鼓的散热问题,从而稳定汽车的制动性能,达到减少汽车安全隐患和不必要的经济损失;给汽车的安全行驶带来福音。

所述一种自散热车轮制动鼓由摩擦鼓、散热箍组成;其特征在于:所述摩擦鼓包括圆盘外面、轴孔、锥环面、锥顶、圆盘体、连接安装孔、锁箍扣槽、摩擦环面、摩擦腔、锥环体A、圆盘内面;所述散热箍包括散热片、锥环体B、锥孔、内锥环面、外锥环面、散热槽、铆压圈。

所述摩擦鼓由圆盘体与锥环体A组成;所述摩擦鼓的圆盘体设有轴孔、连接安装孔;所述轴孔设有轴销槽;所述轴孔的周围阵列分布有多个连接安装孔在,所述安装孔的数量为3-12个;所述锥环体A为环形壁体;所述锥环体A的内壁是摩擦环面,所述摩擦环面与圆盘体的圆盘内面相互垂直;所述锥环体A与所述圆盘体的轴孔有同一轴心;所述摩擦环面与所述圆盘体中的轴孔的轴心相互平行;所述锥环体A的外壁面是有锥度的锥环面,所述锥环面与所述圆盘体上的轴孔有同一轴心;所述锥环面与所述圆盘体中的轴孔的轴心的锥度为1:7~12;所述锥环体A的右端是锥顶;所述锥顶的顶面与所述圆盘体的圆盘外面相互平行,所述锥顶的顶面与所述圆盘体中的轴孔的轴心相互垂直;所述锥环体A及锥环面的作用在于:有利于散热箍的套合和压紧;所述锥环体A的左端及所述圆盘体的周边设置有锁箍扣槽,所述锁箍扣槽的槽底的左角为直角,所述锁箍扣槽的槽底的右角为75-136度,所述锁箍扣槽的数量为1-4条;所述摩擦鼓的锁箍扣槽的作用在于摩擦鼓与散热箍(2)合并后锁扣住散热箍,能使摩擦鼓与散热箍合并后不会分离,稳定散热性能。

所述本发明的生产方法包括组件的生产方法、组件合并的生产方法。

所述组件的生产方法包括散热箍的生产方法、摩擦鼓的生产方法。

本发明的有益效果是:能解决汽车车轮制动鼓的散热问题,稳定汽车的制动性能,减少汽车的安全隐患和不必要的经济损失;达到给汽车的安全行驶带来福音的目的;促进驾驶人员的安全感,有利于交通安全,减少安全事故,给使用单位与带来经济效益,节约维护成本,节约能源,保护环境,对家庭、集体、社会及国家带来不可估量的有益效果。

附图说明

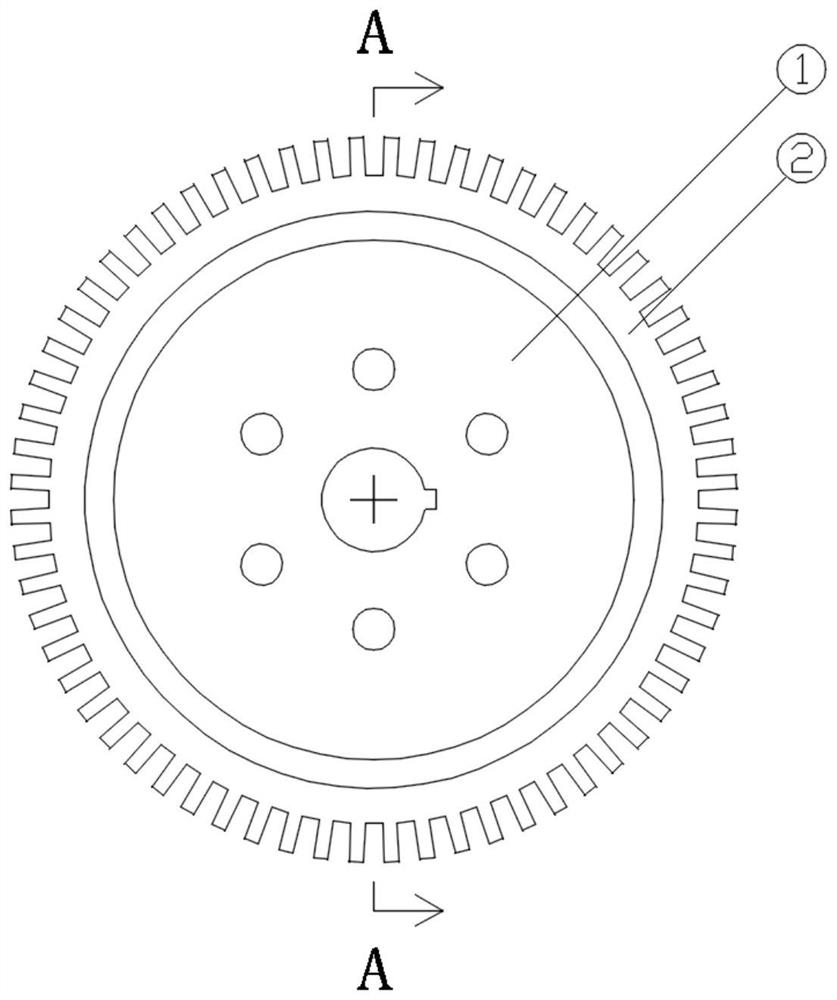

图1是本发明的一种自散热车轮制动鼓的结构主视图。

图2是本发明图1的A-A向剖视图。

图3是本发明的一种自散热车轮制动鼓的摩擦鼓的结构主视图。

图4是本发明图3的B-B向剖视图。

图5是本发明的一种自散热车轮制动鼓的散热箍的结构主视图。

图6是本发明的图5的C-C向剖视图。

图7是本发明的图4的I1部放大图。

图8是本发明的图2的I2部放大图。

图9是本发明的组件合并的压合方向示意图。

图中,1.摩擦鼓;2.散热箍;10.圆盘外面;11.轴孔;12.锥环面;13.锥顶;14.圆盘体;15.连接安装孔;16.锁箍扣槽;17.摩擦环面;18.摩擦腔;19.锥环体A;20.圆盘内面;21.散热片;22.锥环体B;23.锥孔;24.内锥环面;25.外锥环面;26.散热槽;27.铆压圈。

具体实施方式

下面结合附图对本发明具体说明。

在图1、图2中,所述一种自散热车轮制动鼓由摩擦鼓(1)、散热箍(2)组成;其特征在于:所述摩擦鼓(1)包括圆盘外面(10)、轴孔(11)、锥环面(12)、锥顶(13)、圆盘体(14)、连接安装孔(15)、锁箍扣槽(16)、摩擦环面(17)、摩擦腔(18)、锥环体A(19)、圆盘内面(20);所述散热箍(2)包括散热片(21)、锥环体B(22)、锥孔(23)、内锥环面(24)、外锥环面(25)、散热槽(26)、27.铆压圈。

在图3、图4、图7中,所述摩擦鼓(1)主要由圆盘体(14)与锥环体A(19)组成;所述摩擦鼓(1)的圆盘体(14)设有轴孔(11)、连接安装孔(15);所述轴孔(11)设有轴销槽;所述轴孔(11)的周围阵列分布有多个连接安装孔(15)在,所述安装孔(15)的数量为3-12个;所述锥环体A(19)为环形壁体;所述锥环体A(19)的内壁是摩擦环面(17),所述摩擦环面(17)与圆盘体(14)的圆盘内面(20)相互垂直;所述锥环体A(19)与所述圆盘体(14)的轴孔(11)有同一轴心;所述摩擦环面(17)与所述圆盘体(14)中的轴孔(11)的轴心相互平行;所述锥环体A(19)的外壁面是有锥度的锥环面(12),所述锥环面(12)与所述圆盘体(14)上的轴孔(11)有同一轴心;所述锥环面(12)与所述圆盘体(14)中的轴孔(11)的轴心的锥度为1:7~12;所述锥环体A(19)的右端是锥顶(13);所述锥顶(13)的顶面与所述圆盘体(14)的圆盘外面(10)相互平行,所述锥顶(13)的顶面与所述圆盘体(14)中的轴孔(11)的轴心相互垂直;所述锥环体A(19)及锥环面(12)的作用在于:有利于散热箍(2)的套合和压紧;所述锥环体A(19)的左端及所述圆盘体(14)的周边设置有锁箍扣槽(16),所述锁箍扣槽(16)的槽底的左角为直角,所述锁箍扣槽(16)的槽底的右角为75-136度,所述锁箍扣槽(16)的数量为1-4条;所述摩擦鼓(1)的锁箍扣槽(16)的作用在于摩擦鼓(1)与散热箍(2)合并后锁扣住散热箍(2),能使摩擦鼓(1)与散热箍(2)合并后不会分离,稳定散热性能。

在图5、图6中,所述散热箍(2)主要由锥环体B(22)、散热片(21)组成;有一中心锥孔(23);所述锥环体B(22)的内壁面是有锥度的内锥环面(24),所述内锥环面(24)的锥度为1:9~20;所述锥环体B(22)的外壁面是有锥度的外锥环面(25),所述外锥环面(25)的锥度为1:9~20;

所述本发明的生产方法包括组件的生产方法、组件合并的生产方法。

所述组件的生产方法包括散热箍(2)的生产方法、摩擦鼓(1)的生产方法。

所述摩擦鼓(1)的生产方法是:A1.按图3、图4结构铸造坯件;所述坯件材料为:灰铁;A2.根据图4结构,将铸造好的坯件采用车床车削圆盘外面(10)作为一个基准面,并且在圆盘外面(10)的边缘按图3、图4结构加工锁箍扣槽(16);A3.将坯件固定在镗床上进行粗镗,所述粗镗为:依次切削图3、图4结构的锥环面(12)、圆盘内面(20)、锥顶(13),使其形成图3、图4结构的初级轮廓,有圆盘体(14)与锥环体A(19);A4.工件固定的位置不变,更换粗加工刀具为精加工刀具;进一步加工锥环面(12)、圆盘内面(20)、锥顶(13);A5.工件固定的位置不变,按图3、图4结构加工轴孔(11)、连接安装孔(15);所述轴孔(11)的轴销槽采用线切割机床加工。

所述散热箍(2)的生产方法为:B1.按图5、图6结构一次铸造成型;所述散热箍(2)的材料为:铝。

所述组件合并的生产方法之一:按图9压合方向,采用模具将散热箍(2)、摩擦鼓(1)压合成一种自散热车轮制动鼓;所述压模具根据图1、图2结构加工制造。

所述组件合并的生产方法之二:采用冷压模具将散热箍(2)、摩擦鼓(1)进行冷压合并;所述冷压模具根据图1、图2结构加工制造;所述冷压模具的工作温度在负36到负28度之间;所述散热箍(2)与摩擦鼓(1)的预冷存放温度在负36到负28度之间;所述散热箍(2)与摩擦鼓(1)的预冷存放时间为:120-150分钟;将预冷好的散热箍(2)与摩擦鼓(1)按图9压合方向用冷压模具冷压成本发明的一种自散热车轮制动鼓。

所述组件合并的生产方法之三:采用冷压模具将散热箍(2)、摩擦鼓(1)进行冷压合并;所述冷压模具根据图1、图2结构加工制造;所述冷压模具的工作温度在负65到负50度之间;所述散热箍(2)与摩擦鼓(1)的预冷存放温度在负65到负50度之间;所述散热箍(2)与摩擦鼓(1)的预冷存放时间为:160-280分钟;将预冷好的散热箍(2)与摩擦鼓(1)按图9压合方向用冷压模具冷压成本发明的一种自散热车轮制动鼓。

所述组件合并的生产方法之四:采用热压模具将散热箍(2)、摩擦鼓(1)进行热压合并;所述热压模具根据图1、图2结构加工制造;所述热压模具的工作温度设置在200-300度;所述散热箍(2)、摩擦鼓(1)在热压合前进行预热;所述散热箍(2)的预热温度为:280-360度,预热时间为:20-40分钟;所述摩擦鼓(1)的预热温度为:200-300度,预热时间为:32-64分钟;所述摩擦鼓(1)的预热温度要低于散热箍(2)的预热温度;所述散热箍(2)、摩擦鼓(1)的预热温差在80-120度;所述散热箍(2)与摩擦鼓(1)预热后用热压模具热压成本发明的一种自散热车轮制动鼓。

所述组件合并的生产方法之五:采用热压模具将散热箍(2)、摩擦鼓(1)进行热压合并;所述热压模具根据图1、图2结构加工制造;所述热压模具的工作温度设置在300-400度;所述散热箍(2)、摩擦鼓(1)在热压合前进行预热;所述散热箍(2)的预热温度为:360-480度,预热时间为:30-60分钟;所述摩擦鼓(1)的预热温度为:280-360度,预热时间为:45-85分钟;所述摩擦鼓(1)的预热温度要低于散热箍(2)的预热温度;所述散热箍(2)、摩擦鼓(1)的预热温差在80-120度;所述散热箍(2)与摩擦鼓(1)预热后用热压模具热压成本发明的一种自散热车轮制动鼓。

在图1、图2、图8中,所述散热箍(2)与摩擦鼓(1)压合并后的结构为:所述散热箍(2)的散热片(21)右端、锥环体B(22)右端与摩擦鼓(1)的锥环体A(19)右端及锥顶(13)面对齐在同一平面;压合并后所述散热片(21)的铆压圈(27)压缩填满摩擦鼓(1)的锁箍扣槽(16)。

- 一种自散热车轮制动鼓及其制造方法

- 一种制动鼓的制造方法以及一种制动鼓