一种混合式制动系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于汽车制动技术领域,具体地涉及液压制动系统中的助力制动系统。

背景技术

汽车制动系统按制动能量的传输方式不同,可分为机械式、液压式、气压式、电磁式等。其中液压制动系统的制动能量传输方式是液压,即制动时通过压缩制动系统内的制动液使液压上升,液压传到轮边制动器上后会最终推动摩擦片贴紧至制动盘或制动鼓,产生阻碍车轮转动的制动力矩,最终由地面反作用于车轮一个与行驶方向相反的地面制动力,使车辆制动。

液压制动系统与气压制动系统相比,其优点有:①液体的传输压力和速度高于气体,所以液压系统的传能装置的尺寸更小,布置更方便;②传动滞后时间短,一般仅是气压传能装置的1/2;③具有较高的传动效率和高的传动比;④结构简单,系统不需要润滑;⑤不消耗发动机的动力。

但是受限于布置空间及助力器的选型,液压制动应用车型比较有限。

现有的技术方案中,在某个车型上受限于布置空间、成本等因素,只能选定空间布置上物理尺寸适合的真空助力器,但是其输入输出特性曲线可能不能完全覆盖满载制动抱死时对应的系统压力。

现有技术存在的主要缺点是:

当整车空间总布置定型后,真空助力器的助力器部分尺寸的选型就会受到空间布置的限制,从而会影响最终的制动性能。此外,受整车机舱前围钣金件更改成本的限制,选型后的真空助力器可能因为径向尺寸偏小而存在无法满足制动需求的风险。

采用双膜片的真空助力器方案时,即使是使用较小径向尺寸的助力器,也能实现较理想的制动助力性能,但是双膜片方案径向尺寸比单膜片的真空助力器长,这不仅增加了轴向的物理布置难度,还会影响整车的碰撞安全性。

发明内容

本发明的目的是在受布置空间限制的车辆上,应用一种混合式制动系统来满足制动需求,以解决现有技术中采用单一真空助力器无法同时满足制动需求和布置空间的问题。

为实现上述目的,本发明采用以下技术方案:

一种混合式制动系统,包括制动踏板、由所述制动踏板直接或间接驱动的主制动主缸、辅电液伺服制动总成、由所述辅电液伺服制动总成驱动的辅制动主缸、一梭阀、液压控制单元和制动器组;其中:

所述梭阀具有两个进油口和一个出油口;所述主制动主缸的其中一个出油口通过第一回路连接至所述液压控制单元的其中一个进油口,并通过所述液压控制单元的出油口与所述制动器组中的第一制动器组相连;所述主制动主缸的另一出油口通过第二回路连接至所述梭阀的第一进油口,所述辅制动主缸的出油口通过第三回路连接至所述梭阀的第二进油口,所述梭阀的出油口通过第四回路连接至所述液压控制单元的另外一个进油口,并通过所述液压控制单元的出油口与所述制动器组中的第二制动器组相连;

所述混合式制动系统还包括用于检测所述制动踏板被踩下行程的踏板行程传感器,所述踏板行程传感器与所述辅电液伺服制动总成存在通讯连接。

进一步地,所述辅电液伺服制动总成与所述辅制动主缸相连,所述辅电液伺服制动总成包括机械总成、主缸活塞行程传感器、控制电机、辅控制器、电流传感器;其中,所述机械总成和所述辅制动主缸相连;所述主缸活塞行程传感器、电流传感器分别用于检测所述辅制动主缸的活塞行程、控制电机的电流大小,所述辅控制器用于接收所述主缸活塞行程传感器、电流传感器的传感器信号,并作为控制依据;所述辅控制器与所述踏板行程传感器通讯连接,用于接收所述踏板行程传感器检测的踏板行程信号;所述控制电机在所述辅控制器的驱动下动作以推动所述辅制动主缸的活塞运动进行建压。

优选地,在一实施例中,所述混合式制动其他还包括真空助力器总成,所述真空助力器总成的两端分别与所述制动踏板和所述主制动主缸相连,所述制动踏板通过所述真空助力器总成间接驱动所述主制动主缸。

进一步地,所述制动踏板上还安装有制动灯开关。

其中,所述梭阀具有第一工作状态和第二工作状态;在第一工作状态时,所述第一进油口在弹簧力的作用下关闭,所述第二进油口与所述出油口导通;在第二工作状态时,所述第一进油口处的压力大于所述第二进油口处的压力和所述弹簧力的合力,所述第一进油口开启,所述第一进油口与所述出油口导通,第二进油口与出油口不导通。

在一些具体实施例中,所述制动器组包括左前轮制动器、右前轮制动器、左后轮制动器和右后轮制动器;所述第一制动器组由所述左前轮制动器、右前轮制动器组成;所述第二制动器组由所述左后轮制动器和右后轮制动器组成。

在另一些具体实施例中,所述制动器组包括左前轮制动器、右前轮制动器、左后轮制动器和右后轮制动器;所述第一制动器组由所述左后轮制动器和右后轮制动器组成;所述第二制动器组由所述左前轮制动器、右前轮制动器组成。

此时,四个制动器采用的是H型布置方式,在H型布置上可以实现更理想的压力分配,从而降低压力调节单元的工作频次,延长其寿命。

在其他实施例中,四个制动器也可以采用其他的布置方式,譬如X型布置方式:第一制动器组由左前轮制动器和右后轮制动器组成,第二制动器组由右前轮制动器和左后轮制动器组成;或者第一制动器组由右前轮制动器和左后轮制动器组成,第二制动器组由左前轮制动器和右后轮制动器组成。

本发明利用梭阀的结构原理,根据所述梭阀的第一进油口和第二进油口处的压力大小,使连接所述梭阀的第二回路与第四回路连通或者断开,从而控制所述混合式制动系统工作在线控制动模式、外部请求制动模式、制动能量回收辅助或人力备份制动模式。

当所述梭阀的第一进油口处的压力大于所述第二进油口处的压力与所述梭阀内部的弹簧力的合力大小时,所述第二回路与所述第四回路连通;当所述梭阀的第一进油口处的压力小于或等于所述第二进油口处的压力与所述梭阀内部的弹簧力的合力大小时,所述第二回路与所述第四回路不连通。

进一步地,所述混合式制动系统还包括储液罐,用于向所述主制动主缸和所述辅制动主缸提供制动液。在一具体实施例中,所述储液罐连接在所述主制动主缸上,并通过管路与所述辅制动主缸相连。

本发明提供的上述混合式制动系统,利用增加的辅电液伺服制动总成可以提供辅助助力,而且能够实现外部请求制动功能,解决了单一真空助力器无法同时满足制动需求的问题。对于辅电液伺服制动总成而言,当辅控制器接收到踏板行程信号、制动开关信号等信号的外部请求制动命令请求后,会按照计算结果输出给控制电机控制目标,控制电机被驱动后推动活塞前移对制动系统建压。活塞行程传感器和电流传感器分别用于位移和电流的闭环控制。

本发明提供的上述混合制动系统,可以实现线控制动、外部请求制动、制动能量回收辅助、人力备份制动和冗余制动的功能。各功能的实现过程如下:

1、线控制动功能。

当驾驶员踩下制动踏板一段行程后,真空助力器总成在真空助力下建压;同时辅电液伺服制动总成的辅控制器通过接收到踏板行程传感器信号变化时,计算出电机所需控制目标,然后驱动控制电机动作,两者同时对整个系统建压,车辆实现辅电液私服制动总成的线控制动;辅制动主缸输出的制动压力通过与所述梭阀连接的第三回路和第四回路输入所述液压控制单元,对对应的第二制动器组建压。

2、外部请求制动功能。

在此模式下,当车辆的其它电控系统发来制动请求时,辅电液伺服制动总成响应该制动请求对整个制动系统建压;此时,辅制动主缸输出的制动压力通过与所述梭阀连接的第三回路和第四回路输入所述液压控制单元,对对应的第二制动器组建压;实现外部请求制动。真空助力总成不参与制动。

3、制动能量回收辅助功能。

在满足制动能量回收的前提下,当制动踏板被踩下的行程小于预设行程之前,整车VCU根据踏板行程传感器反馈的踏板行程来发送能量回收的力矩请求,整车驱动电机响应回收请求,并对整车施加一个具有制动效果的反向力矩,实现整车制动;当制动踏板被踩下后的行程大于预设行程时,辅电液伺服总成提供的摩擦制动开始介入,和能量回收过程的反向力矩一同提供或仅由摩擦制动提供整车减速度;摩擦制动过程和线控制动过程相同。

4、人力备份制动功能。

当真空助力器和电液伺服制动总成均失效时,驾驶员可以直接踩制动踏板,通过推动制动主缸的活塞,推动主制动主缸内的制动液压缩,在第一回路和第二回路中产生压力,制动压力通过第一回路输入所述液压控制单元,对对应的第一制动器组建压;同时,制动压力通过与所述梭阀连接的第二回路和第四回路输入所述液压控制单元,对对应的第二制动器组建压;实现人力备份制动。

5、冗余制动模式。

当真空助力器总成和电液伺服制动总成自身或者其传感器故障时,本申请描述的混合式制动系统可以实现多种冗余制动功能,最大限度保证制动安全。

(1)传感器失效应对的冗余制动安全策略

当驾驶员踩下制动踏板时:

若制动踏板行程传感器发生故障、真空助力器总成工作正常,则辅电液伺服制动总成的控制电机通过“定PWM控制”进行助力制动,真空助力器进行正常助力制动;

若制动踏板行程传感器发生故障、真空助力器总成也发生故障,则仅通过人力备份制动功能实现车辆制动;

若制动踏板行程传感器工作正常、真空助力器总成发生故障,则仅通过人力备份制动功能实现车辆制动;

若制动踏板行程传感器和真空助力器总成都工作正常,则真空助力器进行正常助力制动,此时:若主缸活塞行程传感器和电流传感器均发生故障,则辅电液伺服制动总成的控制电机通过“PWM控制”,实现制动系统建压;若主缸活塞行程传感器发生故障、电流传感器正常工作,则控制电机通过“单电流环”控制,实现制动系统建压;若主缸活塞行程传感器和电流传感器均正常,则控制电机通过“双闭环”控制,实现制动系统建压。

其中,“定PWM控制”(PWM,脉冲宽度调制)指的是当踏板行程传感器故障时,当驾驶员踩下制动踏板(即触发制动开关)后,辅电液伺服制动总成按照固定的PWM输出控制电机,实现制动系统建压,整车制动;“PWM控制”指的是“制动踏板行程~电机PWM”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板一段行程后,制动系统会对应建立相应大小的压力;“单电流环”指的是“制动踏板行程~电机控制电流”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板一段行程后,制动系统会对应建立相应大小的压力;“单位置环”指的是“制动踏板行程~制动主缸活塞顶杆位移”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板一段行程后,制动系统会对应建立相应大小的压力;“双闭环”指的是结合了单位置环和单电流环的一种闭环控制策略。

(2)电机失效应对的冗余制动安全策略

当驾驶员踩下制动踏板时,若真空助力器总成和辅电液伺服制动总成的控制电机均发生故障时,则仅通过人力备份制动功能实施人力备份制动;若真空助力器总成发生故障、辅电液伺服制动总成的控制电机正常工作,则通过人力备份制动功能和由辅电液伺服制动总成提供的线控制动功能实施车辆制动;若真空助力器总成正常工作、辅电液伺服制动总成的控制电机发生故障,则仅由真空助力器总成实施制动;若真空助力器总成和辅电液伺服制动总成的控制电机均正常工作,则由真空助力器总成和辅电液伺服制动总成的控制电机共同实施制动。

作为一种扩展的技术方案,优选地,在另一些实施例中,所述制动踏板总成直接与所述主制动主缸的活塞顶杆连接,所述主制动主缸由所述制动踏板总成直接驱动;所述活塞顶杆上还设有用于反馈力感的弹簧,且所述活塞顶杆的头部和所述主制动主缸的活塞之间预留有一段间隙。

进一步地,所述混合式制动系统包括两个梭阀,两个梭阀的第一进油口分别通过制动管路与所述主制动主缸的两个出油口对应连接,两个梭阀的第二进油口分别通过制动管路与所述辅制动主缸的两个出油口对应连接,两个梭阀的出油口分别通过制动管路与液压控制单元的两个进油口对应连接。

采用这种技术方案时,由于没有真空助力器参与,更适合于前机舱布置空间非常有限且吨位较小的车辆。也可以采用电磁换向阀或者多个电磁阀组合替换上述梭阀,实现相同的功能。

正常制动时,可以将踏板行程变化作为线控信号输入到辅电液伺服制动总成的控制器中,然后由辅电液伺服制动总成提供制动系统压力。

外部请求制动时,也由辅电液伺服制动总成提供制动系统压力。

关于制动能量回收辅助。由于制动踏板踩下后需要先消除预设的间隙之后才会顶住主制动主缸的初级活塞,活塞被向前推动后才会压缩制动液建立压力。在间隙消除所对应的制动踏板行程内,实现整车的制动能量回收,提供制动减速度。超过的减速度需求部分,由辅电液伺服制动总成补足。

关于人力备份制动。当真空助力器和电液伺服制动总成均失效时,人力直接踩踏板,推动主制动主缸5建压,然后对整个制动系统建压。压力建立过程与有真空助力器总成的系统在实现人力备份制动功能时相似。

关于冗余制动部分,与有真空助力器总成的系统的冗余制动策略相应内容相比,少了真空助力部分的描述。

综上,由于采用上述技术方案,本申请提供的一种混合式制动系统与现有技术相比,具有以下优点:

1)在不改变原设计车辆的单一真空助力器选型的前提下,本发明可以直接外接一个电液伺服制动总成来满足整车制动需求;

2)本发明的混合式制动系统可以减少前机舱部分助力器的轴向尺寸,提高原车的碰撞安全性;

3)相对于单一真空助力器方案,本发明可以实现较多的冗余制动功能;

4)相对于单一真空助力器方案,本发明可以在一定程度上改善原车制动踏板感,且在保证制动踏板感的前提下,有可能实现更高效率的制动能量回收,可以实现外部请求制动(便于进行功能扩展),且受外界气压等因素影响极小;

5)针对制动时载荷转移明显的载货车辆,本发明可以优化其制动压力分配,降低制动器的损耗。

附图说明

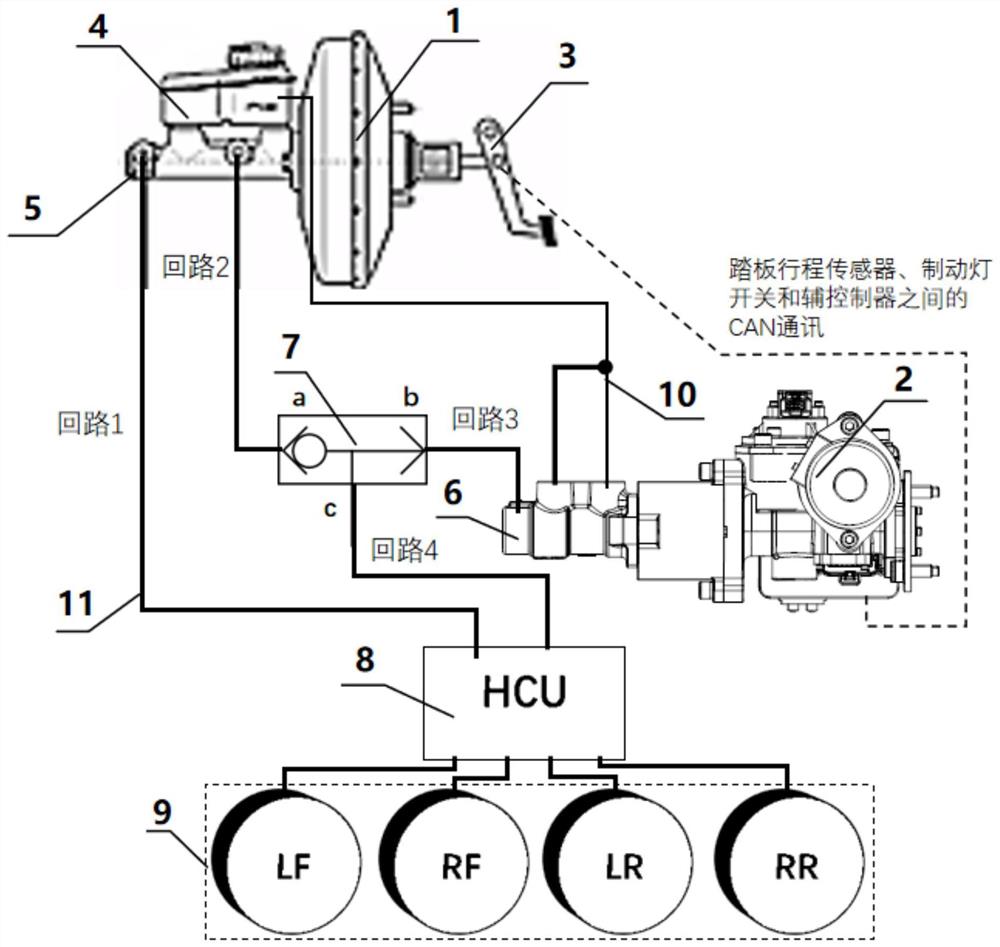

图1是本申请一种实施例的混合式制动系统的结构示意图。

图2是本申请一种实施例的辅电液伺服制动总成的结构示意图。

图3是本申请一种实施例的传感器失效应对的冗余制动安全策略控制流程图。

图4是本申请一种实施例的电机失效应对的冗余制动安全策略控制流程图。

图5是本申请另一实施例的混合式制动系统的结构示意图。

具体实施方式

为了使本技术领域的人员更好地理解本发明,下面将结合实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所做的等效变化与修饰前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例一

请参照图1,本实施例提供一种混合式制动系统,包括真空助力器总成1、辅电液伺服制动总成2、制动踏板3、储液罐4、主制动主缸5、辅制动主缸6、梭阀7、液压控制单元(HCU)8和制动器组9。真空助力器总成1的两端分别与主制动主缸5和制动踏板3相连,本实施例中的制动踏板3上还安装有用以检测踏板踩下行程的踏板行程传感器和用以检测踏板制动操作的制动灯开关,踏板行程传感器、制动灯开关和辅电液伺服制动总成2之间通过CAN总线通讯连接。辅电液伺服制动总成2与辅制动主缸6相连。

本实施例中,储液罐4用于向主制动主缸5和辅制动主缸6提供制动液。储液罐4优选地连接在主制动主缸5上,并通过低压管路10与辅制动主缸6相连。

主制动主缸5的前腔出油口通过第一回路(回路1)连接至液压控制单元8的左侧进油口,并通过液压控制单元8的出油口与制动器组9中的第一制动器组相连。主制动主缸5的后腔出油口通过第二回路(回路2)连接至梭阀7的第一进油口a,辅制动主缸6的出油口通过第三回路(回路3)连接至梭阀7的第二进油口b,梭阀7的出油口c通过第四回路(回路4)连接至液压控制单元8的右侧进油口,并通过液压控制单元8的出油口与制动器组9中的第二制动器组相连。本实施例中,回路1、回路2、回路3、回路4中的制动管路均采用的是高压管路11。

在本实施例中,制动器组9包括左前轮制动器LF、右前轮制动器RF、左后轮制动器LR和右后轮制动器RR。制动器组9的四个制动器两两一组,第一制动器组由所述左前轮制动器LF、右前轮制动器RF组成;第二制动器组由左后轮制动器LR和右后轮制动器RR组成。液压控制单元8的出油口分别与LF、RF、LR、RR相连。此时,四个制动器采用的是H型布置方式,在H型布置上可以实现更理想的压力分配,从而降低压力调节单元的工作频次,延长其寿命。

请参照图2,辅电液伺服制动总成2包括机械总成201、主缸活塞行程传感器202、控制电机203、辅控制器204、电流传感器205。其中,机械总成201和辅制动主缸6相连。具体地,辅制动主缸6连接在机械总成201的左侧。主缸活塞行程传感器202、电流传感器205分别用于检测辅制动主缸6的活塞行程、控制电机203的电流大小,辅控制器204用于接收主缸活塞行程传感器202、电流传感器205的传感器信号,并作为控制依据。踏板行程传感器、制动灯开关与辅控制器204通过CAN总线通讯连接。控制电机203与辅控制器204电连接,控制电机203在辅控制器204的驱动下动作,推动机械总成201最左端的顶杆,以推动辅制动主缸6的活塞运动进行建压。

本实施例中的梭阀7具有两个进油口a、b和出油口c,第一进油口a和第二进油口b均无压力时,阀芯在内部弹簧的弹簧力作用下关闭第一进油口a。因此,在本实施例中,根据两个进油口a、b处的压力变化,梭阀7的导通作用不同,从而具有第一工作状态和第二工作状态。在第一工作状态时,第一进油口a在弹簧力的作用下关闭,第二进油口b与所述出油口c导通,此时第二回路与第四回路不连通,第三回路与第四回路连通;在第二工作状态时,第一进油口a处的压力大于所述第二进油口b处的压力和所述弹簧力的合力,第一进油口a开启,第一进油口a与出油口c导通,此时第二回路与第四回路连通,第二进油口b与出油口c不导通。

本申请的混合式制动系统中,辅电液伺服制动总成2的主要功能是外部请求制动。对于辅电液伺服制动总成2而言,当辅控制器204接收到踏板行程信号、制动灯开关信号等信号的外部请求制动命令后,会按照计算结果输出给控制电机203控制目标,电机被驱动后推动活塞前移对制动系统建压。活塞行程传感器202和电流传感器205分别用于位移和电流的闭环控制。

本申请的混合式制动系统可以实现线控制动功能、外部请求制动功能、制动能量回收辅助功能、人力备份制动功能式、冗余制动功能等。以下对各功能实现过程进行详细描述。

1、线控制动模式。

当驾驶员踩下制动踏板3一段行程后,真空助力器总成1在真空助力下建压;同时辅控制器204通过接收到踏板行程传感器信号变化及制动灯开关信号时,计算出电机所需控制目标,然后驱动电机203动作,两者均对整个制动系统建压。

关于压力建立过程。主制动主缸5建压时,制动液通过回路1连接到液压控制单元8的左侧回路,同时制动液也通过回路2连到梭阀7的进油口a;辅制动主缸6建压时,制动液通过回路3连到梭阀7的进油口b。因为梭阀中心的阀开关受到向左的弹簧力作用,所以系统中无压力时进油口b和出油口c连通;当进油口a处的压力大于进油口b处的压力和弹簧力的合力时,进油口a会和出油口c连通。

因为在线控制动时,两个制动主缸的建压基本相等,所以主制动主缸5的制动液基本都流入液压控制单元8左侧回路,控制第一制动器组的两个车轮制动;而辅制动主缸6的制动液全部流入到液压控制单元8的右侧回路,控制第二制动器组的另外两个车轮制动。

关于压力释放过程。当制动踏板3松开后,被压缩的制动液分别经回路1、回路4-回路3流回到储液罐4。

2、外部请求制动模式

在此模式下,当车辆的其它电控系统发来制动请求(外界的制动压力或整车减速度请求)时,响应制动请求并计算出合适的电机控制目标,直接驱动控制电机203动作对液压控制单元8的右侧所对应的制动系统建压。真空助力器总成1不参与制动。

关于压力建立过程。辅制动主缸6压缩腔内的制动液,制动液通过回路3连到梭阀7的进油口b,然后从出油口c流出,经回路4连接到液压控制单元8的右侧,控制第二制动器组的两个车轮制动。压力释放时,被压缩的制动液沿原路返回。

3、制动能量回收辅助模式。

在满足制动能量回收条件的前提下,根据制动目标曲线,当制动踏板3踩下某小段行程(预设空行程)之前,整车的车辆控制器根据踏板行程传感器反馈的踏板行程来发送能量回收的力矩请求,整车驱动电机响应回收请求,并对整车施加一个具有制动效果的反向力矩,实现整车制动;根据制动目标曲线,当制动踏板3大于某个行程(走完空行程)时,辅电液伺服制动总成2提供的摩擦制动开始介入,和能量回收一同提供或仅由摩擦制动提供整车减速度。摩擦制动过程和线控制动过程相同。

4、人力备份制动模式。

当所有真空助力器和电液伺服制动总成均失效时,驾驶员可以直接踩制动踏板3,通过推动主制动主缸5的活塞,推动主制动主缸5内的制动液压缩,在回路1和回路2中产生压力,传递到制动器组制动车轮,实现人力备份制动。

关于压力建立过程。制动主缸5对应的回路1,直接接到液压控制单元8的左侧回路,控制第一制动器组的两个车轮制动;对应的回路2与梭阀7的进油口a相连,因回路3中无压力,所以回路2中的压力大于梭阀7的弹簧力后,阀会被开启,回路2通过梭阀7的进油口a和出油口c与回路4相连,最终连接到液压控制单元8的右侧回路,对第二制动器组的另外两个车轮进行制动。

关于压力释放过程。当松开制动踏板3时,回路1和回路2迅速降低压力,此时梭阀7的阀关闭,制动液分别从回路1流回主制动主缸5,从回路4到梭阀7的出油口c、进油口b,然后经过回路3流回到辅制动主缸6中,最终都回到储液罐4中。

5、冗余制动模式。

当真空助力器总成1和辅电液伺服制动总成2自身或者其传感器故障时,本申请描述的混合式制动系统可以实现多种冗余制动功能,最大限度保证制动安全。

(1)传感器失效应对的冗余制动安全策略

请参照图3,当驾驶员踩下制动踏板3时:

若制动踏板行程传感器发生故障、真空助力器总成1工作正常,则辅电液伺服制动总成2的控制电机203通过“定PWM控制”进行助力制动,真空助力器总成1进行正常助力制动;

若制动踏板行程传感器发生故障、真空助力器总成1也发生故障,则仅通过人力备份制动功能实现车辆制动;

若制动踏板行程传感器工作正常、真空助力器总成1发生故障,则仅通过人力备份制动功能实现车辆制动;

若制动踏板行程传感器和真空助力器总成1都工作正常,则真空助力器总成1进行正常助力制动,此时:若主缸活塞行程传感器202和电流传感器205均发生故障,则辅电液伺服制动总成2的控制电机203通过“PWM控制”,实现制动系统建压;若主缸活塞行程传感器202发生故障、电流传感器205正常工作,则控制电机203通过“单电流环”控制,实现制动系统建压;若主缸活塞行程传感器202和电流传感器205均正常,则控制电机203通过“双闭环”控制,实现制动系统建压。

其中,“定PWM控制”(PWM,脉冲宽度调制)指的是当踏板行程传感器故障时,当驾驶员踩下制动踏板3,触发制动灯开关后,辅电液伺服制动总成2按照固定的PWM输出控制电机203,实现制动系统建压,整车制动;“PWM控制”指的是“制动踏板行程~电机PWM”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板3一段行程后,制动系统会对应建立相应大小的压力;“单电流环”指的是“制动踏板行程~电机控制电流”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板3一段行程后,制动系统会对应建立相应大小的压力;“单位置环”指的是“制动踏板行程~制动主缸活塞顶杆位移”之间的关系,通过一一对应的关系,驾驶员踩下制动踏板3一段行程后,制动系统会对应建立相应大小的压力;“双闭环”指的是结合了单位置环和单电流环的一种闭环控制策略。

(2)电机失效应对的冗余制动安全策略

请参照图4,当驾驶员踩下制动踏板3时,若真空助力器总成1和辅电液伺服制动总成2的控制电机203均发生故障时,则仅通过人力备份制动功能实施人力备份制动;若真空助力器总成1发生故障、辅电液伺服制动总成2的控制电机203正常工作,则通过人力备份制动功能和由辅电液伺服制动总成2提供的助力制动功能实施车辆制动;若真空助力器总成1正常工作、辅电液伺服制动总成2的控制电机203发生故障,则仅由真空助力器总成1实施助力制动;若真空助力器总成1和辅电液伺服制动总成2的控制电机203均正常工作,则由真空助力器总成1和辅电液伺服制动总成2的控制电机203共同实施制动。

实施例二

本实施例中的混合式制动系统的结构与实施例一基本相同,其区别在于:本实施例中的第一制动器组由左后轮制动器LR和右后轮制动器RR组成;第二制动器组由左前轮制动器LF、右前轮制动器RF组成。液压控制单元8的四个出油口分别与LR、RR、LF、RF相连。此时,制动系统为H型布置方式。

实施例三

本实施例中的混合式制动系统的结构与实施例一基本相同,其区别在于:本实施例中的第一制动器组由左前轮制动器LF和右后轮制动器组成RR,第二制动器组由右前轮制动器RF和左后轮制动器LR组成。液压控制单元8的四个出油口分别与LF、RR、RF、LR相连。此时,制动系统为X型布置方式。

实施例四

本实施例中的混合式制动系统的结构与实施例一基本相同,其区别在于:本实施例中的第一制动器组由右前轮制动器RF和左后轮制动器LR组成,第二制动器组由左前轮制动器LF和右后轮制动器组成RR。液压控制单元8的四个出油口分别与RF、LR、LF、RR相连。此时,制动系统为X型布置方式。

实施例五

本实施例中的混合式制动系统的结构与实施例一基本相同,其区别在于:取消真空助力器总成1,制动踏板3直接与主制动主缸5的活塞顶杆1连接,主制动主缸5由制动踏板3直接驱动;活塞顶杆1上还设有用于反馈力感的弹簧,该弹簧优选为锥弹簧;且活塞顶杆1的头部和主制动主缸5的活塞之间预留有一段间隙;而且本实施例混合式制动系统包括两个梭阀71、72,两个梭阀71、72的第一进油口a分别通过制动管路(回路1和回路2)与主制动主缸5的前后腔两个出油口对应连接,两个梭阀71、72的第二进油口b分别通过制动管路(回路4和回路5)与辅制动主缸6的前后腔两个出油口对应连接,两个梭阀71、72的出油口c分别通过制动管路(回路3和回路6)与液压控制单元8的左右侧两个进油口对应连接。

两个梭阀71、72的结构与实施例一相同。都具有第一工作状态和第二工作状态;在第一工作状态时,梭阀71的第一进油口a在弹簧力的作用下关闭,第二进油口b与出油口c导通,此时回路4与回路3不连通,回路1与回路3连通;梭阀72的第一进油口a在弹簧力的作用下关闭,第二进油口b与出油口c导通,此时回路2与回路6不连通,回路5与回路6连通。第二工作状态时,梭阀71的第一进油口a处的压力大于第二进油口b处的压力和所述弹簧力的合力,第一进油口a开启,第一进油口a与出油口c导通,此时回路1与回路3连通;第二进油口b与出油口c不导通。梭阀72的第一进油口a处的压力大于第二进油口b处的压力和所述弹簧力的合力,第一进油口a开启,第一进油口a与出油口c导通,此时回路2与回路6连通。第二进油口b与出油口c不导通。

采用这种技术方案时,由于没有真空助力器参与,更适合于前机舱布置空间非常有限且吨位较小的车辆。

正常线控制动时,可以将踏板行程变化作为外部请求制动信号输入到辅电液伺服制动总成2的控制器203中,然后由辅电液伺服制动总成2提供制动系统压力。

外部请求制动时,也由辅电液伺服制动总成2提供制动系统压力。

关于制动能量回收辅助。由于制动踏板3踩下后需要先消除预设的间隙之后才会顶住主制动主缸5的初级活塞,活塞被向前推动后才会压缩制动液建立压力。在间隙消除所对应的制动踏板行程内,实现整车的制动能量回收,提供制动减速度。超过的减速度需求部分,由辅电液伺服制动总成2补足。

关于人力备份制动。当电液伺服制动总成均失效时,人力直接踩踏板,推动主制动主缸5建压,然后对整个制动系统建压。压力建立过程与有真空助力器总成的系统在实现人力备份制动功能时相似。

关于冗余制动部分,与有真空助力器总成的系统的冗余制动策略相应内容相比,少了真空助力部分的描述。

需要说明的是,在本实施例中,两个梭阀也可以采用电磁换向阀或者多个电磁阀组合替代,实现相同的功能。

以上所述仅为本发明较佳的实施方式,并非用以限定本发明的保护范围;同时以上的描述,对于相关技术领域中具有通常知识者应可明了并据以实施,因此其他未脱离本发明所揭露概念下所完成之等效改变或修饰,都应涵盖在本发明的保护范围之内。

- 一种混合式制动系统

- 一种混合式制动系统