一种适用于12V启停电源正极浆料的制备方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明属于汽车启停电池系统技术领域,具体涉及一种适用于12V锂离子启停电池正极材料浆料的制备方法。

背景技术

随着国家新能源汽车补贴的逐渐降低以及双积分政策逐步推行,国家提出了2020年汽车要达到的5L/100km的油耗指标。为满足油耗限值的目标要求,汽车行业必须采取各种技术方案来提升节能效果。

在总成方面,单纯依靠提升内燃机燃烧效率来满足节能效果的空间越来越小,汽车混动化、纯电动化是最佳技术路线。电动化虽然是汽车的终极目标,但是由于高成本以及续航问题,无法在短期内大量普及。

目前,48V微混系统已在多种车型上搭载使用,但由于车上大多电气元件采用12V电压,该系统仍需要DC转换和搭载一个12V电池,短期内12V电池无法被取代,成本较高。12V启停系统可以直接取代铅酸启停,实现电池减重,提高低温功率,降低发动机低速运转燃油值。

根据USABC12V系统的要求,-30℃下6~10KW放电0.5S后再4.5KW放电4S(3次)冷启动工作电压>8V。随着材料合成技术的进步,纳米级磷酸铁锂材料在启停电池中逐渐应用。纳米化的磷酸铁锂材料能够提高离子和电子的传输率,提高其导电性能,从而改善电池的低温放电性能和大功率放电性能。但是纳米级磷酸铁锂在制备锂离子启停电池正极材料浆料时,表面积大容易发生团聚难以分散,存在小粒径颗粒分散困难,分散时间长,搅拌速度需求更高,产热量更大的缺陷。

发明内容

本发明是为了克服纳米级的正极材料在制作浆料时不易分散、搅拌速度需求高和产热量大的不足之处,提供一种分散性能好的锂离子启动电池正极材料浆料的制备方法。

为了实现上述目的,本发明采用以下技术方案:一种适用于12V启停电源正极浆料的制备方法,其特征在于正极浆料由纳米级正极活性物质、粘结剂、导电剂和溶剂组成;正极浆料制备包括以下步骤:

步骤一,使用三轴搅拌机对纳米级正极活性物质、导电剂、粘结剂进行预混;

步骤二,在三轴搅拌机中加入部分溶剂进行润湿;

步骤三,在三轴搅拌机中加入部分溶剂进行预捏合,加强粉料的浸润;

步骤四,在三轴搅拌机中进行捏合,捏合的过程中物料不断被挤压、拉伸、折叠、剪切;经过一段时间的捏合,物料最终呈均匀的面团状;

步骤五,在三轴搅拌机中加入剩余溶剂,完成浆料稀释;

步骤六,在三轴搅拌机中抽真空脱泡,得到适宜涂布的正极浆料。

作为优选,纳米级正极活性物质为纳米磷酸铁锂。

作为优选,导电剂为导电炭黑、气相生长碳纤维、碳纳米管导电液中的至少两种。

作为优选,粘结剂为聚偏氟乙烯。

作为优选,溶剂为N-甲基吡咯烷酮。

作为优选,正极浆料中,以纳米级正极活性物质重量为基准,溶剂用量占纳米级正极活性物质重量百分比的70%~100%,导电剂用量占纳米级正极活性物质重量百分比的2%~3.5%,粘结剂用量占纳米级正极活性物质重量百分比的2%~5%。

作为优选,步骤一中,公转10~20rpm,搅拌时间10~20分钟;步骤二中,公转20~30rpm,自转200~500rpm,搅拌时间10~20分钟;步骤三中,公转20~30rpm,自转200~1000rpm,搅拌时间30~60分钟;步骤四中,公转20~30rpm,自转500~2000rpm,搅拌时间60~180分钟;步骤五中,公转20~30rpm,自转5000~6000rpm,搅拌时间60~180分钟;步骤六中,反转公转10~20rpm,压力为≤-90kpa,搅拌时间30~60分钟。

作为优选,步骤二中浆料的固含量为75%~80%,此种配比下,粉料浸润成球形小颗粒。

作为优选,步骤三中浆料的固含量为65%~70%,此种配比下,经步骤四捏合后物料最终呈均匀的面团状。

作为优选,步骤五中浆料的固含量为45%~50%,搅拌时设置搅拌温度55℃~70℃。

传统正极材料浆料制备时,将导电剂粉末加入胶液中,进行分散。此阶段作用是将导电剂分散开,需要强力的剪切作用,便于导电剂颗粒的解聚。导电剂分散完成后,加入活性物质。由于活性物质需要与溶剂相互浸润,也需要较强的剪切作用。采用较高的公转和自转,产热量大,分散盘易磨损,对分散盘材质要求高。本发明关键点在于在干粉中加入少量溶剂或粘接剂溶液,通过机械作用来实现高固含量高粘度物料的压缩、剪切、置换或者拉伸、折叠、拉伸的过程,通过不断重复上述步骤使各个组分达到均匀。

有益效果:本发明使用高粘度捏合工艺,将溶剂逐步加入粉料中,利用体系高固含量提高分散效果;取消了传统工艺中粘结剂的溶剂,节省了浆料制备时间;同时,高固含体系中单位体积内的有机物含量增加,粉料单体之间距离缩短斥力增加,能提高浆料稳定性,避免浆料沉淀。

附图说明

图1为本发明各实施例及对比例制备的浆料稳定性测试图。

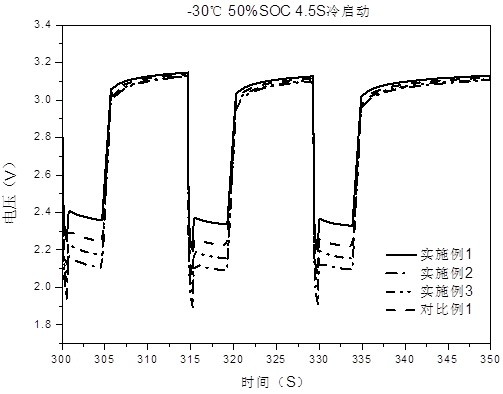

图2为本发明各实施例及对比例制备电池在-30℃ 50%SOC 4.5S三次放电的冷启动测试图。

图3为本发明各实施例及对比例制备电池在-29℃ 50%SOC 10C 30S三次放电的冷启动测试图。

图4为本发明各实施例及对比例制备电池在45℃下 1C充放电循环的测试图。

具体实施方式

下面将结合具体实施例和对比例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

在30L三轴搅拌机中,将100重量份的纳米级磷酸铁锂(一次颗粒粒径为50nm,比表面积12.5m

实施例2:

在30L三轴搅拌机中,将100重量份的纳米级磷酸铁锂(一次颗粒粒径为50nm,比表面积12.5m

实施例3:

在30L三轴搅拌机中,将100重量份的纳米级磷酸铁锂正极材料(一次颗粒粒径为50nm,比表面积12.5m

对比例1:

在30L三轴搅拌机中,将1.8重量份的聚偏氟乙烯粉料投入26重量份的N一甲基毗咯烷酮溶剂中,搅拌润湿10min(公转15rpm,自转1000rpm),再搅拌分散180min(公转45rpm,自转5000rpm,压力为-95kpa),制得固含量为6.5%的胶液;加入3重量份的导电炭黑,搅拌10分钟(公转15rpm,自转500rpm);加入36重量份的碳纳米管导电液(固含量5%),搅拌10分钟(公转15rpm,自转500rpm),继续搅拌40分钟(公转45rpm,自转5500rpm,压力为-95kpa);加入100重量份的纳米级磷酸铁锂,搅拌10分钟(公转15rpm,自转500rpm),继续搅拌180分钟(公转45rpm,自转5500rpm,压力为-95kpa)。反转搅拌30分钟(公转15rpm,压力为-95kpa),进行脱泡,得到适宜涂布的磷酸铁锂浆料。

本发明的各实施例和对比实施例均采用叠片软包装电池工艺进行制作,正极采用磷酸铁锂体系,通过配料涂布冷压制作成正极片,制作工艺相同;负极采用人造石墨比,通过配料涂布冷压制作成负极片,制作工艺相同。将正极极片和负极极片与隔膜进行叠片、封装,然后在75℃下真空烘烤至水分含量<300ppm,在烘烤合格的电池中注入电解液,并经过室温陈化、高温热压化成、高温老化和抽真空二封得到成品电池。对各实施例和对比例制备的正极浆料进行稳定性测试,对上述成品电池进行DCR测试、低温冷启动测试和高温循环测试。

1、正极浆料稳定性测试

在常温下,对各实施例与比例制备的正极浆料进行粘度测试,测试时间间隔为1小时,测试结果见图1。

2、室温DCR测试

将各实施例与对比例制备的成品电池在常温下以1C电流调整至50%SOC,搁置60分钟后,以10C恒流放电10秒钟,搁置60分钟后,再以10C恒流充电10秒钟,记录电池以10C电流充放电前后的电压,并根据电压和电流计算电池的充放电DCR,测试结果见表1。

表1 各实施例与对比例制备电池的室温DCR测试结果

3、-30℃ 50%SOC 4.5S三次放电测试

将各实施例与对比例制备的成品电池在常温下以1C电流调整至50%SOC,电池在-30℃下搁置16小时后,以500W恒功率放电0.5秒后再以333W恒功率放电4秒钟,静置10秒钟,然后再重复此放电操作2次,记录电池在放电过程中的电压,测试结果见图2。

4、-29℃ 50%SOC 10C 30S放电测试

将各实施例与对比例制备的成品电池在常温下以1C电流调整至50%SOC,将电池在-29℃下搁置16小时后,以10C恒流放电30秒,静置10分钟,再以10C恒流放电30秒,静置30秒,再以10C恒流放电30秒,搁置1小时后,结束测试,记录电池在放电过程中的电压,测试结果见图3。

5、45℃ 1C充放电循环测试

将各实施例与对比例制备的成品电池在45℃下进行 1C充放电循环测试,充放电电压范围为2.5~3.65V,测试结果见图4。

从表1及图1-4的测试结果可看出,本发明中采用各实施例制备的正极浆料稳定性高于对比例制备的浆料,采用各实施例制备的电池的低温放电性能及高温循环性能均高于采用对比例制备的电池的性能。

- 一种适用于12V启停电源正极浆料的制备方法

- 一种低温型磷酸铁锂启停电池正极浆料生产装置