化学液体供应系统、测试化学液体方法以及处理半导体晶圆的方法

文献发布时间:2023-06-19 11:39:06

技术领域

本揭露涉及一种化学液体供应系统及供应化学液体的方法。

背景技术

半导体集成电路系统(IC)产业经历了快速的增长。集成电路材料及设计技术的进步已产生数代集成电路,其中每一代均比上一代具有更小、更复杂的电路。在IC发展的过程中,已大致上增加功能密度(即,每个芯片面积的内连接元件的数量),而减少几何尺寸(即,使用制造程序可创建的最小组件(或线路))。此种按比例缩小的程序通常通过提高生产效率及降低相关成本提供效益。然而,这些按比例缩小亦已增加IC处理及制造的复杂性。

在制造半导体装置的期间,使用各种处理步骤在半导体晶圆上产制集成电路。众所周知,湿法化学处理或清洗在半导体行业内被广泛使用。将化学液体供应进入腔室,然后冲洗基材。为了正确处理或清洁基材,在基材之上供应足够量的化学溶液。若化学溶液非正确地分布,则可能无法达成化学或物理反应(诸如颗粒移除、润湿性改善、或显影),此举可能致使严重而影响产品品质的缺陷。

尽管用于操作处理步骤的现有方法及装置通常已足以满足其预期目的,但它们并非在所有方面均令人满意。因此,仍有为半导体制造操作的程序控制提供解决方案的需求。

发明内容

依据本揭露的部分实施例,一种处理半导体晶圆的方法包括以下步骤:将储存一化学液体的一缸筒与一测试管相连接;将该缸筒中的该化学液体引导进入该测试管;检测该测试管中的该化学液体的一条件;决定是否可接受该化学液体的该条件;及当可接受该化学液体的该条件时,将该化学液体供应至处理该半导体晶圆的一处理工具处。

依据本揭露的部分实施例,一种在产制设施中测试一化学液体的方法包括以下步骤:将储存该化学液体的一缸筒从一储存系统移动至靠近一化学液体供应系统的一定位;通过一前门将该缸筒移动进该化学液体供应系统中的一腔室;将该缸筒与一测试管相连接;将该缸筒中的该化学液体引导进入该测试管;检测该测试管中的该化学液体的一条件;决定是否可接受该化学液体的该条件;及当不可接受该化学液体的该条件时,从该化学液体供应系统的该腔室移除该缸筒。

依据本揭露的部分实施例,一种化学液体供应系统包括一腔室;位于该腔室中的一滚轮;位于该腔室中并在该滚轮上方的一连接模块;连接至该连接模块的一测试管;相对于该测试管定位的一液体检测组装件;及一控制模块,其电连接至该液体检测组装件并配置成决定是否可接受该化学液体。

附图说明

当与附图一起阅读时,可由下文实施方式最佳地理解本揭露内容的态样。注意到根据此行业中的标准实务,各种特征并未按比例绘制。实际上,为了论述的清楚性,可任意增加或降低各种特征的尺寸。

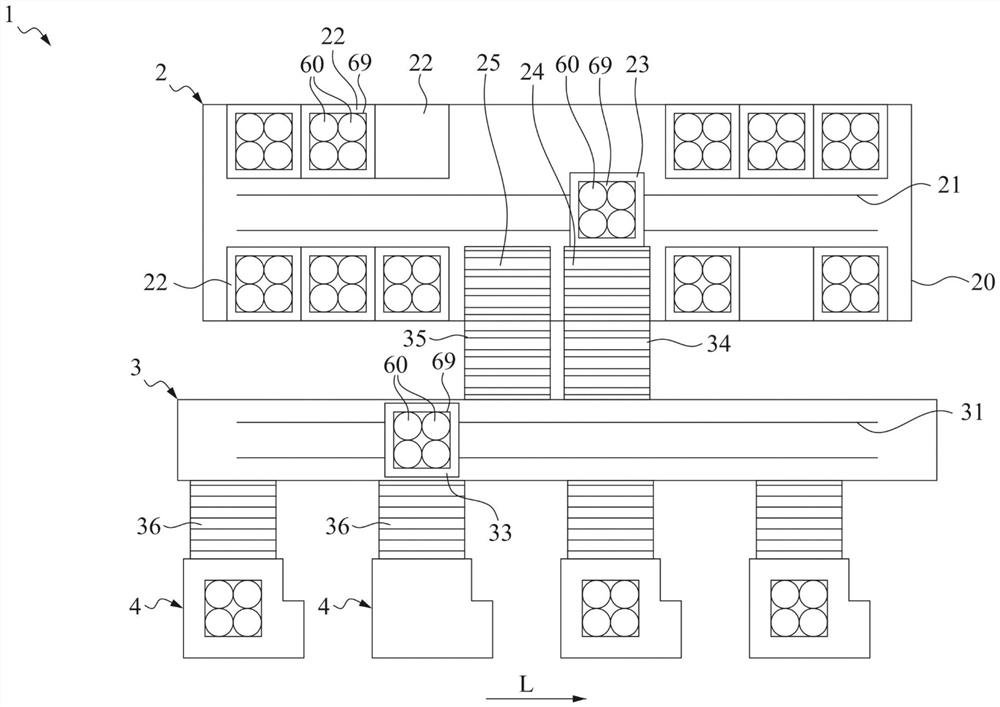

图1绘示出根据一些实施例的产制设施的概要性简图;

图2绘示出根据一些实施例的产制设施中的部分设备的概要性简图;

图3绘示出根据一些实施例,化学液体供应系统的概要性简图;

图4绘示出根据一些实施例,化学液体供应设备中的部分元件的概要性简图;

图5绘示出根据一些实施例,化学液体供应系统中的部分元件以及与化学液体供应系统相连接的处理工具的概要性简图;

图6绘示出根据一些实施例,用于液体测试方法的概念;

图7绘示出根据一些实施例,示意在半导体产制设施中用于供应化学液体的方法的流程图;

图8绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中将若干缸筒传送至靠近化学液体供应系统的前门;

图9绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中将化学液体供应系统的前门开启;

图10绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中将若干缸筒经由前门传送进入化学液体供应系统;

图11绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中将若干缸筒传送进入化学液体供应系统的前门且关闭化学液体供应系统的前门;

图12绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中产生关于若干缸筒的名称及图像;

图13绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中若干缸筒被连接至用于供应化学液体的入口连接器及出口连接器;

图14绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中在若干缸筒中进行化学液体的循环操作;

图15绘示出根据一些实施例,半导体产制设施中用于测试化学液体的方法的阶段的概要图,其中化学液体的条件被监视;

图16绘示出根据一些实施例,示意用于处理半导体晶圆的方法的流程图;

图17绘示出根据一些实施例,化学液体供应设备的控制器模块的方块图。

【符号说明】

S80,S90:方法

S801~S816,S901~S903:操作

L:方向

1:产制设施

2:储存系统

3:RGV系统

4:化学液体供应系统

9:处理工具

11,12,30:搁板

13:平台

20:机架

21,31:轨道

22:储存货架

23:传送机构

24,25:装载端口

33:穿梭车

34:输入站

35:输出站

36:输送带

41:外壳

42:前门

43:腔室

44:连接模块

45:滚轮

46:成像模块

47:扫描模块

48:驱动模块

49:气体检测器

50:控制模块

60:缸筒

61:出口喷嘴

62:入口喷嘴

63:标签

65:化学液体

69:栈板

70:液体监视模块

71:测试管

72:过滤器

73:泵浦

74:液体检测组装件

91:供应管

92:流量控制构件

95:半导体晶圆

411:底壁

412:顶壁

415:侧壁

416:气体出口

419:排气流

441:出口连接器

442:入口连接器

443:搬运机头

444:致动器

451:末端部分

452:轮子

481:马达

482:传动元件

502:输入/输出接口(等)

503:输入/输出装置(等)

504:处理器

506:通讯基础设施或总线

508:主要记忆体

510:次要记忆体

512:硬盘

514:可移除储存装置

520:接口

522:可移除储存单元

524:通讯接口

526:通讯路径

528:元件

635:信号

711~714:区段

741:相机

742:光源

743:传感器

744:第一光束

745:第二光束

具体实施方式

以下揭露内容提供用于实行所提供的标的的不同特征的许多不同的实施例或范例。下文描述组件及布置的特定范例以简化本揭露内容。当然,这些仅为范例且未意图具限制性。例如,在下文的描述中,在第二特征之上或上的第一特征的形成操作可包含以直接接触方式形成第一特征及第二特征的实施例,且亦可包含在第一特征与第二特征之间形成额外特征,使得第一特征及第二特征可不直接接触的实施例。此外,在各种范例中,本揭露内容可能重复元件符号及/或字母。此重复是出于简单及清楚的目的,且其本身并不规范所论述的各种实施例及/或配置之间的关系。

再者,为了便于描述,本文中可使用诸如“在...之下”、“在...下方”、“较低”、“在...上方”、“较高”、及类似者的空间相对术语来描述图示中所示意的一个元件或特征与另一元件(等)或特征(等)的关系。除了图中描绘的方位之外,空间相对术语亦意图涵盖元件在使用或操作中的不同方位。设备能以其他方式定向(旋转90度或以其他定向),且本文中使用的空间相对描述语可同样以相应的方式解释。

在半导体产制中,通常将化学液体用于多种产制程序,举例而言,晶圆清洁程序中的超纯水、湿式蚀刻程序中的酸或碱液体、CMP(化学机械抛光)程序中的浆液、及光刻程序中的光阻剂。在某些产制程序中,将化学液体直接应用至于欲处理的晶圆表面上。化学液体的质量会影响产制程序的性能,如程序的缺陷及移除率。然而,所储存的化学液体的质量是通过离线监视(而非实时)所分析。换言之,无法及时发现化学液体的异常,且在被离线监控测检到(异常)之前,可能会在产制程序中对晶圆表面造成损坏,从而导致产制程序的性能下降。

本揭露内容的实施例旨在提供化学液体测试及供应系统及用于实时反馈控制用于产制程序的化学液体供应的方法。在此方法中,首先对化学液体测试及供应系统中的化学液体进行采样以获得所采样的化学液体,且然后量测所采样的化学液体的参数,且基于此参数控制化学液体的供应。在本揭露内容的实施例中,实时量测所采样的化学液体的参数。因而,实现对化学液体供应的自动及动态控制,借以提高化学液体的供应质量及稳定性,且因而改善程序缺陷。

图1绘示出根据一些实施例,产制设施1的概要性简图。在本揭露内容中,产制设施1位于危害性程序材料(HPM)的建筑物处,此建筑物被连接至晶圆产制(FAB)建筑物并配置成储存或处置用于半导体晶圆产制的化学液体。在一些实施例中,产制设施1包含储存系统2、RGV系统3、及若干化学液体供应系统4。可将额外的特征添加至产制设施1。针对产制设施1的额外的实施例,可取代或去除下文描述的某些特征。

在一些实施例中,储存系统2为自动储存及取回系统(AS/RS),且配置成将缸筒60放置至界定的位置并从界定的位置取回缸筒60。在一些实施例中,储存系统2包含机架20、若干储存货架22、传送机构23、及若干装载端口24及25。储存货架22配置成便于将缸筒60储存在机架20之内。在一些实施例中,储存货架22定位于机架20的两个平行侧壁上。在一些实施例中,每个储存货架22配置成支撑定位于栈板69上的四个缸筒60。应当注意,尽管图1示意每个储存货架22支撑四个缸筒60,但储存货架22可具有储存任何数量的缸筒60的更大面积,且这些缸筒60可定位在相同的栈板69或不同栈板69上。

传送机构23配置成在储存系统2的内移动缸筒60。在一些实施例中,传送机构23包含提取器。传送机构23在储存货架22的两列之间沿轨道21行进,并将所要求的缸筒60从其位置拉出,并带至存取点,诸如输出端口25。在一些实施例中,传送机构23亦通过升降机(未在图中绘示出)垂直移动,以到达机架20之中的上方储存货架22。

输入端口24及输出端口25配置成支撑并停靠缸筒60,以便于将缸筒60插入储存系统2的机架20之内/从储存系统2的机架20移除缸筒60。在一些实施例中,输入端口24及输出端口25沿着轨道21定位。输入端口24用于将输入端口24上的缸筒60放置至传送机构23,且输出端口25用于接收从传送机构23传送来的缸筒60。借助自动储存及取回系统,可节省运输缸筒60的人力。在一个模拟结果中,减少30%人力。

RGV系统3配置成在产制设施1中跨距离(举例而言,储存系统2与化学液体供应系统4之间)运输缸筒60。在一些实施例中,RGV系统3包含轨道31、穿梭车33、输入站34、输出站35、及若干输送带36。轨道31在纵向方向L上延伸。穿梭车33沿着轨道31行进。输入站34及输出站35以它们对应至储存系统2的输入端口24及输出端口25的方式定位,而用于从储存系统2传送缸筒60并将缸筒60传送至储存系统2。沿着纵向方向L布置化学液体供应系统4。输送带36l定位于轨道31和化学液体供应系统4之间,以在穿梭车33与化学液体供应系统4之间输送缸筒60。

图2绘示出根据一些实施例的产制设施1中的部分设备的概要性简图。在一些实施例中,产制设施1包含位于不同水平处的若干搁板,如搁板11及12。化学液体供应系统4定位于搁板11及12二者处。在此实施例中,产制设施1可进一步包含对应至位于不同水平处的化学液体供应系统4的另一RGV系统3,且储存系统2亦可包含用于将缸筒运输至RGV系统3或从RGV系统3运输缸筒的另一输入端口24及输出端口25。归因于采用双层设计(即,多个搁板11及12),因此增加单位地板空间中的化学液体供应系统4的数量。在一个模拟结果中,节省产制设施1之内25%的宝贵地板空间。

图3绘示出根据一些实施例,化学液体供应系统4的概要性简图。在一些实施例中,化学液体供应系统4包含外壳41及前门42。前门42在靠近输送带36的位置。通过前门42,可将缸筒60移动进入外壳41内部的腔室43。在一些实施例中,前门为42自动门。腔室43可通过安装在前门42的外边缘上的若干中空密封构件(未在图中绘示出)所密封,借以在腔室43中形成气密空间。其结果为,归因于来自气缸筒60的液体泄漏而产生的气体可被保留在腔室43中,从而保护人员安全及健康免受危害性物质的侵害。

在一些实施例中,平台13定位于与前门42相对的外壳41的上方处。人员可站在平台13上通过控制模块50操作化学液体供应系统。然而,应当理解,可对本揭露内容的实施例进行许多改变及修改。在一些其他实施例中,平台13被另一输送带(未在图中所示)所取代,且空的缸筒可通过位于靠近额外输送带的后门(未在图中所示)从腔室43移除。

图4绘示出根据一些实施例,化学液体供应系统4中的部分元件的概要性简图。在一些实施例中,化学液体供应系统4进一步包含若干连接模块44、若干滚轮45(图9更清楚地绘示出此特征)、成像模块46、扫描模块47、及驱动模块48。连接模块44定位于外壳41的顶壁412处,并位于腔室43内部。连接模块44分别配置成将缸筒60与液体监视模块70相连接(参考图5)。

连接模块44的数量对应于同一时间在腔室43中可处置的缸筒60的数量。在一个范例性实施例中,化学液体供应系统4处置通过栈板69所支撑的四个缸筒60,此四个缸筒60通过四个独立连接组件44而用于化学液体供应(操作)。然而,应当理解,可对本揭露内容的实施例进行许多改变及修改。取决于每次运行中欲处置的缸筒60的数量,腔室43可具有任意合适的宽度或长度。

在一些实施例中,每个连接模块44包含出口连接器441、入口连接器442、搬运机头443、及致动器444。出口连接器441及入口连接器442连接测试管71的两个末端(图5)并配置成分别与位于下方的缸筒60的出口喷嘴61及入口喷嘴62接合。在一些实施例中,将出口连接器441及入口连接器442安装在搬运机头443的底部上。搬运机头443布置成通过致动器444绕旋转轴(图4中的虚线所指示)移动。替代地或额外地,如图4所指示的箭头所示,搬运机头443布置成相对于缸筒60沿垂直方向移动。搬运机头443可根据从控制模块50发布给致动器444的控制信号而移动。

滚轮45配置成使栈板69与腔室43中的缸筒60一起水平移动。在一些实施例中,滚轮45以并排方式设置,且每个滚轮45在平行于前门42的方向上延伸。每个滚轮45的两端被可旋转地连接至外壳41的侧壁415。在一些实施例中,如图4所示,滚轮45中的至少一个滚轮为主动构件,且具有穿透通过外壳41的侧壁415且位于腔室43外部的末端部分451。轮子452(如齿轮或滑轮)被连接至末端部分451。

在一些实施例中,驱动模块48包含马达481及传动元件482。传动元件482被连接至马达481的输出轴(未在图中所示)以及被连接至滚轮45的末端部分451的轮子452。在操作中,传动元件482将机械动力从马达481传递至滚轮45,借以致动定位于腔室43中的栈板69上的缸筒60及栈板69的移动。传动元件482可为传动带或链条。应当注意,由于被连接至传动元件482的轮子452位于腔室43外部,因此在发生从缸筒60泄漏液体的情况下,防止轮子452受到液体腐蚀。马达481可通过控制模块50发布的控制信号所驱动。

成像模块46配置产生成关于腔室43的内部环境的图像。在一个范例性实施例中,成像模块46配置成产生关于定位于腔室43中的缸筒60的出口喷嘴61及入口喷嘴62的图像。在一些实施例中,成像模块46包含广角相机,以在一个图像屏幕中拍摄位于腔室43中的所有缸筒60的照片。在一些其他实施例中,成像模块46包含若干定位于腔室43中不同定位的相机,且每个相机皆用于拍摄位于腔室43中的缸筒60的一个缸筒的照片。在一些实施例中,成像模块46配置成产生关于外壳41的底壁411的图像,借以判断是否有残留的化学液体从缸筒60泄漏。

成像模块46可将原始数据或代表腔室43内部的图像的处理数据输出至控制模块50。举例而言,成像模块46直接从图像感应器输出信号,且在外部(例如,通过控制模块50)进行图像的分析。在图像分析中,分析缸筒60的图像以决定每个缸筒60的出口喷嘴61及入口喷嘴62的定位,以便于随后与出口连接器441及入口连接器442的接合。替代地,成像模块46包含用于进行图像分析的专用处理器或硬件,并输出代表每个缸筒60的出口喷嘴61及入口喷嘴62的定位的数字或模拟信号。

扫描模块47配置成识别被传送进入腔室43的缸筒60。在一些实施例中,扫描模块47包含扫描器以扫描附着在缸筒60上的标签63。标签63可为无线射频识别(RFID)且含有关于缸筒60的电子储存信息。标签63可为无源标签且可从附近询问无线电波的扫描模块47收集能量。无线电波具有高达300GHz至30Hz的频率。扫描模块47将代表缸筒60名称的数据输出至控制模块50,且控制模块50将缸筒60的名称与代表缸筒的数据相匹配以决定缸筒60正储存的化学液体65。

在一些实施例中,如图4所示,气体出口416被连接至外壳41的侧壁415。气体出口416配置成将排出气体从腔室43引导至气体处置系统(未在图中所示)。排出气体可通过被连接至气体出口416的泵浦(未在图中所示)所致动或由气体处置系统中产生的负压所致动。在一些实施例中,气体检测器49被连接至气体出口416并配置成检测关于气体出口416中流动的排出气体的至少一个条件。举例而言,气体检测器49配置成量测气体出口416中的排出气体的浓度,并将关于量测结果的信号输出至控制模块50,供进一步处理。

图5绘示出根据一些实施例,化学液体供应系统4中的部分元件以及与化学液体供应系统4相连接的处理工具9的概要性简图。在一些实施例中,化学液体供应系统4进一步包含液体监视模块70。液体监视模块709配置成对储存在缸筒60中的化学液体65进行采样并向控制模块50产生代表化学液体65的至少一个条件的数据。在一些实施例中,液体监视模块70包含测试管71、过滤器72、泵浦73、及液体检测组装件74。过滤器72、泵浦73、及液体检测离子组装件74沿着测试管71依次布置。

特定而言,测试管71包含若干区段,如区段711、区段712、区段713、及区段714。区段711的一个末端被连接至出口连接器441,且区段711的另一末端被连接至过滤器72。区段712的一个末端被连接至过滤器72,且区段712的另一末端被连接至泵浦73。区段713的一个末端被连接至泵浦73,且区段713的另一末端被连接至液体检测离子组装件74。区段714的一个末端被连接至液体检测组装件74,且区段714的另一末端被连接至入口检测器442。

在操作中,泵浦73致动化学液体65从缸筒60的流动,依次通过出口连接器441、过滤器72、泵浦73、及液体检测离子组装件74,并经由入口连接器442再循环进入缸筒60。在一些实施例中,供应管91被连接至测试管71的区段714,并将化学液体从测试管71引导至处理半导体晶圆95的处理工具9处。流量控制构件92(如阀门)被连接至供应管91。当开启流量控制构件92时,通过液体检测离子组装件74的化学液体进入供应管91并被供应进入处理工具9。流量控制构件92的操作可通过从控制模块50发布的控制信号所致动。

液体检测离子组装件74配置成检测测试管71中流动的化学液体65的条件,并产生代表化学液体65的条件的数据至控制组件50。在一些实施例中,液体检测离子组装件74通过不同技术量测测试管71中的化学液体65的至少一个条件。

举例而言,如图6所示,液体检测组装件74包含相机741,且测试管71是由透明材料(诸如玻璃)所制成。其结果为,相机741取得测试管71中的化学液体65的相片并将代表关于化学液体65的图像的数据传输至控制模块50。然后,控制模块50将代表图像的数据与含有代表另一图像的数据的存档数据库进行比较,此另一图像示例化学液体65的标准属性。当照片的数据与代表化学液体65的标准属性的数据明显不同时,可发布警报。

替代地或额外地,如图6所示,液体检测组装件74包含光源742及传感器743,且测试管71是由透明材料(诸如以玻璃为例)所制成。光源742朝测试管71生成第一光束744。第一光束744在通过测试管71后被转换成第二光束745。第二光束745与第一光束744可具有不同的属性(如,振动模式)。传感器743为质谱仪,且配置成检测第二光束745及将代表第二光束745的数据传输至控制模块50,供进一步处理以决定化学液体65的条件。

在本揭露内容的一个范例性实施例中,控制模块50将代表第二光束745的数据与含有代表化学液体65的标准属性的存档数据库进行比较。当代表第二光束745的数据与代表化学液体65的标准属性的数据明显不同时,可发布警报。在一些实施例中,通过红外光谱技术测试化学液体65,且光源742产生的第一光束744包含红外辐射。代表第二光束745的数据包含,例如,第二光束745的透射率与波峰数的关系图。然而,应当理解,可对本揭露内容的实施例进行许多改变及修改。

应当理解,尽管优选实施例旨在用于使用两种方法技术(即,图像分析及红外光谱术技术)来量测化学液体65的条件,可通过任何数量的方法检测化学液体65。在一些实施例中,省略照相机741,并利用红外光谱技术检测化学液体65的条件。

图7绘示出根据一些实施例,示意在产制设施1中用于供应化学液体的方法S80的流程图。应认知到可进行额外的操作。再者,并非需要进行本文所提供的揭露内容的所有操作。进一步,这些操作中的一些操作可同时进行或以与图7所示的不同顺序进行。在一些实现方式中,在本文所描述的操作外,可进行一个或更多个其他操作、或本文所描述的操作可被一个或更多个其他进行的操作所取代。为了示意性目的,参考图1及第图8至图15描述方法S80。然而,方法S80并不限于这些实施例。

方法S80从操作S801开始,在操作S801中将一个或更多个缸筒60从储存系统2运输至靠近化学液体供应系统4前门42的定位。在一些实施例中,如图1所示,将四个缸筒60放置在栈板69上,并将将四个缸筒60被储存在储存系统2的储存货架22中的一个货架。将所要求的缸筒60从储存系统2运输至靠近前门42的定位(例如,输送带36),缸筒60与下层的栈板69一起通过传送机构23从储存架22提取并移动至输出端口25。然后,输出端口25及输出站35将缸筒60及栈板69移动至穿梭车33,且穿梭车33将缸筒60及栈板69运输至其中一个输送带36,此输送带36对应至化学液体供应系统4中将使用缸筒60的一个化学液体供应系统处,如图8所示。在一些实施例中,操作S801花费约4分钟至约6分钟。在其他实施例中,操作S801花费约5分钟。

方法S80继续操作S802,在操作S802中将前门42开启。在一些实施例中,在检测到缸筒60存在于输送带36处后,自动开启化学液体供应系统4的前门42,如图9所示。通过应用合适的感应器(诸如照片感应器)可检测缸筒60存在于输送带36上。将代表缸筒60存在的数据发送至控制模块50,且控制模块50触发控制信号以控制前门42的移动。在一些实施例中,操作S802花费约20秒至约40分钟。在其他实施例中,操作S802花费约30秒。

方法S80继续操作S803,通过前门42将缸筒60与栈板69一起移动进入化学液体供应系统4的腔室43。在一些实施例中,如图10所示,通过输送带36及滚轮45驱动缸筒60的移动。可在操作S802完成后启动操作S803。在一些实施例中,操作S801花费约30秒至约90秒。在其他实施例中,操作S801花费约1分钟。

一旦将缸筒60移动进入腔室43,方法S80继续操作S804以关闭前门42,如图11所示。在一些实施例中,响应于通过控制模块50所发布的控制信号而致动前门42关闭,且控制模块50在检测到缸筒60被定位在腔室43中后发布控制信号。通过应用合适的感应器(诸如光电感应器)可检测缸筒60在腔室43中的定位。

方法S80继续操作S805,在操作S805中重编每个缸筒60的名称。在一些实施例中,在腔室43存在于缸筒60中后,触发扫描模块47以传输无线电能。一旦标签63通过无线电能所供电,标签63将代表其上附着有标签63的缸筒60的信息的信号635传输至扫描模块47。扫描模块47将代表腔室43中的缸筒60的信息的数据转发至控制模块50。缸筒60的信息可包含缸筒60的名称,且控制模块50根据储存在控制模块50的记忆体装置中的数据库将缸筒60的名称与被储存在相应缸筒60中的化学液体相匹配。

方法S80继续操作S806,在操作S806中缸筒60被连接至液体监视组件70。在一些实施例中,在进行操作S806之前,通过成像模块46产生关于出口喷嘴61及入口喷嘴62的一个或更多个图像。代表出口喷嘴61及入口喷嘴62的图像的数据被发送至控制组件50用于成像分析,以决定出口喷嘴61及入口喷嘴62的定位。控制模块50将控制信号输出至致动器444以旋转搬运机头443,借以将出口喷嘴61与出口连接器441对准并将入口喷嘴62与入口连接器442对准。在对准程序后,控制模块50将控制信号输出至致动器444,以沿图13中所示箭头所指示的方向降低搬运机头443。其结果为,出口连接器441与出口喷嘴61相连接,入口连接器442与入口喷嘴62相连接。

方法S80继续操作S807,在操作S807中从腔室43产生排气流419。在一些实施例中,如图13所示,通过气体出口416引导排气流419。可在操作S803期间启动操作S807,且直到将缸筒60从腔室43移除时才停止。

方法S80继续操作S808,在操作S808中监视排气流419的至少一个条件。在一些实施例中,通过气体检测器49检测排气流419中有害性气体的浓度。当排气流419中有害性气体的浓度低于阈值时,方法S80继续操作S811,否则在操作S810中发布警报。在操作S810中,可停止将缸筒60中的化学液体65引导进入测试管71以避免更多的液体泄漏。

在一些实施例中,归因于破裂的缸筒或归因于缸筒60与连接组件44之间的不当连接而导致的液体泄漏,生成挥发性气体。通过监视排放气体的条件,可在早期阶段指示这些问题,且控制模块50将立即做出反应并正确处置,例如,重新连接连接模块44及缸筒60。

在操作S811中,监视化学液体65的至少一个条件。在一些实施例中,如图15所示,在出口喷嘴61及入口喷嘴62与出口连接器441及入口连接器442相连接后,通过液体监视模块70对缸筒中的化学液体65进行采样。特定而言,泵浦73致动化学液体65在测试管71中的流动,并将化学液体65再循环进入缸筒60。化学液体65的流动在通过液体检测离子组装件74之前先通过过滤器72。在一些实施例中,在预定的时间(例如,约1分钟至约3分钟)中进行化学液体65的循环操作之前,将不启动操作S811,借以增加被储存在缸筒60中的化学液体65的均匀性。

在一些实施例中,在操作S811中,通过光源742及传感器743(图6)量测化学液体65的成分,并将代表化学液体65的成分的数据发送至控制模块50,以通过红外光谱技术决定化学液体65的成分是否为可接受(操作S812)。可将代表化学液体65成分的数据与代表标准化学液体成分的另一数据进行比较。

替代地或额外地,在操作S811中,通过相机741产生关于化学液体65的图像(图6)。将关于化学液体65的图像发送至控制模块50供图像分析,以决定是否可接受化学液体65的条件(操作S812)。可将关于化学液体65的图像与关于标准化学液体的另一图像进行比较。举例而言,若标准化学液体为蓝色,但图像显示为黄色,则决定不可接受化学液体的条件。

在一些实施例中,图像分析在红外光谱技术之前进行。当不可接受图像分析结果时,红外光谱技术将不会被用于量测化学液体65的成分。由于红外光谱技术比图像分析花费更长的时间,在进行红外光谱技术之前进行图像分析可节省测试化学液体的时间。在一些实施例中,操作S811花费约5秒至约20秒。在其他实施例中,操作S811花费约10秒用于植入红外光谱术技术。

在操作S812中,当决定不可接受化学液体65的条件时,方法S80继续操作S816以从腔室43移除缸筒60。另一方面,当可接受化学液体65的条件时,方法S80继续操作S813,在操作S813中将化学液体65供应至处理半导体晶圆95的处理工具9处。

在一些实施例中,为了供应化学液体65,控制组件50发布控制信号至流量控制构件92,以允许一部分化学液体65从测试管71流动至供应管91。在操作S813期间,通过适当的手段(如称量器)计数化学液体65被供应至处理工具9的供应时间或数量,借以决定缸筒60中的化学液体65是否已用尽(操作S814)。当化学液体65已用尽时,方法S80继续操作S815以从腔室43移除缸筒60,否则继续提供化学液体65。

在一些实施例中,化学液体65中的一些物质会随着被储存在缸筒60中的时间而衰变。若将已衰变的物质施配至半导体晶圆95上,半导体晶圆95的程序性能可能会降低,从而导致产品报废。通过执行测试程序(即,操作S811及操作S812),可通过正确的化学液体处理半导体晶圆95,并可显著提高半导体晶圆95的产量。

在操作S815中,将液体监视组件70的测试管71与缸筒60脱离,并将前门42开启。然后,通过滚轮45及输送带36将缸筒60从腔室43移除。可通过RGV系统3将缸筒60发送回储存系统2,且可将下一所要求的缸筒60发送至空的化学液体供应系统4,用于测试及供应程序。

图16绘示出根据一些实施例,示意使用化学液体65、用于处理半导体晶圆5的方法S90的流程图。应认知到可进行额外的操作。再者,并非需要进行本文所提供的揭露内容的所有操作。进一步,这些操作中的一些操作可同时进行或以与图16所示的不同顺序进行。在一些实现方式中,在本文所描述的操作外,可进行一个或更多个其他操作、或本文所描述的操作可被一个或更多个其他进行的操作所取代。为了示意性目的,参考图15描述方法S90。然而,方法S90并不限于这些实施例。

方法S90包含将半导体晶圆95装载进入处理工具9的操作S901(图15)。半导体晶圆95可由硅或其他半导体材料所制成。替代地或额外地,半导体晶圆95可包含诸如锗(Ge)的其他基本半导体材料。在一些实施例中,半导体晶圆95是由诸如碳化硅(SiC)、砷化镓(GaAs)、砷化铟(InAs)、或磷化铟(InP)的复合半导体所制成。在一些实施例中,半导体晶圆95是由诸如硅化锗(SiGe)、硅碳化锗(SiGeC)、砷磷化镓(GaAsP)、或磷化铟镓(GaInP)的合金半导体所制成。在一些实施例中,半导体晶圆95包含磊晶层。举例而言,半导体晶圆95的磊晶层覆盖在块状半导体上。在一些其他实施例中,半导体晶圆95可为绝缘体上的硅(SOI)或绝缘体上的锗(GOI)基板。

半导体晶圆95可具有各种装置元件。形成在半导体晶圆中的装置元件的范例包含晶体管(如,金属氧化物半导体场效应晶体管(MOSFET)、互补金属氧化物半导体(CMOS)晶体管、双极结型晶体管(BJT)、高压晶体管、高频晶体管、p-通道及/或n-通道场效应晶体管(PFET/NFET)等)、二极管、及/或其他合适的元素。进行各种程序(诸如沉积、蚀刻、植入、微影制程、退火、及/或其他合适的程序)以形成装置元件。

处理工具9有能力进行一个或更多个数个程序或处理,诸如晶圆清洁程序(包含预清洁、清洁、后清洁程序)、湿式蚀刻程序、CMP(化学机械抛光)程序、光刻程序等。

方法S90亦包含操作S902,在操作S902中进行如图7所示的供应化学液体65的方法S80。处理工具9的另一区域性阀门(未在图中绘示出)被用于控制化学液体65在半导体晶圆95之上的施配。

方法S90亦包含操作S903,在操作S903中可从处理工具9移除半导体晶圆95。理解到根据所揭露的方法的半导体晶圆95的产制要经过进一步的程序,包含材料沉积、植入、或蚀刻操作,以形成各种特征,诸如场效应晶体管、覆盖绝缘层、触点/通孔、硅化物层、互连金属层、介电层、钝化层、带有信号线的金属化层、等等。在一些实施中,在基材之上形成一个或多个导电层、半导电层、及绝缘材料层,且在一个或更多个层中形成图案。

图17绘示出根据一些实施例,控制器模块50的方块图。控制模块50可包含任何合适的控制系统(例如,大型计算机及携带式电子装置),配置成储存/执行用于进行/监视化学液体供应系统4的各种操作的程序。控制模块50可为任何众所周知有能力执行本文中描述的功能及操作的计算机。举例而言,且不具有限制性,控制模块50有可有能力处理及传输信号。可使用控制模块50,举例而言,来执行化学液体供应系统4、方法S80、及/或方法S90的一个或更多个操作。

控制模块50可配置成经由通讯路径526与化学液体供应系统4的其他组件(例如,连接模块44、成像模块46、扫描模块47、驱动模块48、气体检测器49、或液体监视模块70)沟通(即,发送指令及接收数据)。通讯路径526可包含任何合适的网络连接机构,诸如通讯总线、区域网络(LAN)、及/或WiFi网络。在一些实施例中,控制模块50可经由通讯路径526,基于从化学液体供应系统4的其他组件所接收的数据来更新指令或所储存的程序。

控制系统50包含一个或更多个处理器(亦称为中央处理单元、或CPU)、诸如处理器504。处理器504被连接至通讯基础设施或总线506。控制系统50亦包含通过输入/输出接口(等)502与通讯基础设施或总线506沟通的输入/输出装置(等)503(诸如监视器、键盘、指示装置等)。控制工具可经由输入/输出装置(等)503接收指令以实现本文所述的功能及操作。控制系统50亦包含主要记忆体508,诸如随机存取记忆体(RAM)。主要记忆体508可包含一个或更多个高速缓冲储存器级别。主要记忆体508中储存有控制逻辑(例如,计算机软件)及/或数据。在一些实施例中,控制逻辑(例如,计算机软件)及/或数据可包含上述关于化学液体供应系统4的一个或更多个功能。在一些实施例中,处理器504可配置成执行被储存在主要记忆体508中的控制逻辑。

控制系统50亦可包含一个或更多个次要记忆体510。次要记忆体510可包含,举例而言,硬盘512及/或可移除储存装置514。可移除储存装置514可为软盘驱动器、磁带驱动器、光盘驱动器、光学储存装置、磁带备份装置、及/或任何其他储存装置/驱动器。

可移除储存单元514可与可移除储存单元518互动。可移除储存单元518包含计算机可使用或可读取储存装置,在此储存装置上储存有计算机软件(控制逻辑)及/或数据。可移除储存单元518可为软盘、磁带、光盘、DVD、光学储存盘、及/或任何其他计算机数据储存装置。可移除储存装置514以众所周知的方式从可移除储存单元518读取及/或写入可移除储存单元518。

根据一些实施例,次要记忆体510可包含其他机构、工具机、或其他途径,用于充许控制系统50存取计算机程序及/或其他指令及/或数据。这些机构、工具机、或其他途径可包含,举例而言,可移除储存单元522及接口520。可移除储存单元522及接口520的范例可包含(诸如在电视游戏装置中找到的)程序匣及匣接口、可移除记忆体晶片(诸如EPROM或PROM)及相关联的插槽、记忆体棒及USB端口、记忆卡及相关联的记忆体卡插槽、及/或其他可移除的储存单元及相关联的接口。在一些实施例中,次要记忆体510、可移除储存单元518,及/或可移除储存单元522可包含一个或多个上述关于化学液体供应系统4的功能。

控制系统50可进一步包含通讯接口524。通讯接口524使控制系统50能与远端装置、远端网络、远端实体等的元件528任何组合沟通和互动。举例而言,通讯接口524可允许控制系统50跨过通讯路径526与元件528沟通,此通讯路径可为有线及/或无线,且可包含LAN、WAN、网际网络、等等的任意组合。可经由通讯路径526将控制逻辑及/或数据传输至控制系统50或经由通讯路径526从控制系统50传输控制逻辑及/或数据。

前述实施例中的功能/操作能以多种配置及架构来实现。因而,前述实施例中的一些或全部操作(例如,图4至图6中描述的化学液体供应系统4的功能,及图7中描述的方法/程序)可以硬件、软件、或两者的方式进行。在一些实施例中,储存在其上带有控制逻辑(软件)的有形设备或制品(包含有形计算机可使用或可读取媒体),在本文中亦称作“计算机程序产品或程序储存装置”。此包含,但不限于,控制系统50、主要记忆体508、次要记忆体510、及可移除储存单元518及522,即体现上述任意组合的有形制品。当通过一个或更多个数据处理装置(如控制系统50)执行控制逻辑时,此控制逻辑导致这些数据处理装置按照本文所述进行操作。举例而言,硬件/设备可被连接至或为控制系统50的元件528(远端装置(等)、网络(等)、实体(等))的一部分。

如上所述,本文描述的各种实施例或范例提供了优于现有技术的几个优点,如前所载。将可理解的是,本文并不必然论述所有优点,所有实施例或范例均不需要特定的优点,且其他实施例或范例可能会提供不同的优点。

本揭露内容的实施例提供一种带有液体检测离子组装件的化学液体供应系统,以测试缸筒中所含化学液体的质量。将缸筒从储存系统自动地输送至化学液体供应系统,并自动地连接至用于化学液体供应的液体供应线的入口连接器。其结果为,可减少或消除对制备化学液体供应品的人力需求。此外,由于在检查化学液体的质量之前不会将化学液体供应至处理工具,因此可减轻将不良化学液体供应至处理工具的担忧。

根据一些实施例,提供用于处理半导体晶圆的方法。此方法包含将储存化学液体的缸筒与测试管相连接。此方法亦包含将缸筒中的化学液体引导进入测试管。此外,此方法包含检测试管中的化学液体的条件。此方法进一步包含决定是否可接受化学液体的条件。当可接受化学液体的条件时,将化学液体供应至处理半导体晶圆的处理工具处。在一些实施例中,检测试管中的化学液体的条件包括:产生关于测试管中的化学液体的图像;分析图像以生成与图像相关联的数据;及将与图像相关联的数据与代表标准阶段中的化学液体的数据进行比较。在一些实施例中,检测试管中的化学液体的条件包括:朝测试管发射第一光束,其中第一光束在通过化学液体后被转变成第二光束;用传感器接收第二光束;分析第二光束以生成与第二光束相关联的数据;及将与第二光束相关联的数据与代表标准阶段中的化学液体的数据进行比较。在一些实施例中,此方法进一步包含通过测试管将化学液体循环回缸筒;及将化学液体的一部分从测试管引导至与处理工具相连接的供应管。在一些实施例中,此方法进一步包含将缸筒移动进入缸筒与测试管相连接的腔室处;从腔室产生排气流;检测排气流的条件;决定排气流的条件是否超过阈值;及决定排气流的条件超过阈值时,停止将缸筒中的化学液体引导进入测试管并发布警报。在一些实施例中,此方法进一步包含将缸筒移动进入缸筒与测试管相连接腔室处;产生关于缸筒的出口喷嘴及入口喷嘴的图像;旋转连接至测试管的入口连接器及出口连接器,以基于图像对准入口喷嘴及出口喷嘴;及在测试管的入口连接器及出口连接器的旋转操作后,将入口连接器与入口喷嘴相连接,并将出口连接器与出口相连接。在一些实施例中,此方法进一步包含将缸筒移动进入缸筒与测试管相连接的腔室处;及在将缸筒移动进入腔室后,关闭腔室的前门以在腔室中形成气密空间。在一些实施例中,此方法进一步包通过扫描附着在缸筒上的RFID(无线射频识别)标签来识别缸筒,以重编欲意图储存在缸筒中的化学液体。

根据一些实施例,此方法提供用于测试半导体产制设施中的化学液体半导体晶圆的方法。此方法包含将储存化学液体的缸筒从储存系统移动至靠近化学液体供应系统的定位。此方法亦包含通过前门将缸筒移动进入化学液体供应系统中的腔室。此方法进一步包含将缸筒与测试管相连接。此外,此方法包含检测测试管中的化学液体的条件。此方法进一步包含决定是否可接受化学液体的条件。当不可接受化学液体的条件时,从化学液体供应系统的腔室移除缸筒。在一些实施例中,检测试管中的化学液体的条件包括:产生关于测试管中的化学液体的图像;分析图像以生成与图像相关联的数据;及将与图像相关联的数据与代表标准阶段中的化学液体的数据进行比较。在一些实施例中,检测试管中的化学液体的条件包括:朝测试管发射第一光束,其中第一光束在通过化学液体后被转变成第二光束;用传感器接收第二光束;分析第二光束以生成与第二光束相关联的数据;及将与第二光束相关联的数据与代表标准阶段中的化学液体的数据进行比较。在一些实施例中,此方法进一步包含当可接受化学液体的条件时,将化学液体供应至处理半导体晶圆的处理工具处。在一些实施例中,此方法进一步包含从腔室产生排气流;检测排气流的条件;决定排气流的条件是否超过阈值;及决定排气流的条件超过阈值时,停止将缸筒中的化学液体引导进入测试管并发布警报。在一些实施例中,此方法进一步包含;产生关于缸筒的出口喷嘴及入口喷嘴的图像;旋转连接至测试管的入口连接器及出口连接器,以基于图像对准入口喷嘴及出口喷嘴;及在测试管的入口连接器及出口连接器的旋转操作后,将入口连接器与入口喷嘴相连接,并将出口连接器与出口相连接。在一些实施例中,此定位靠近化学液体供应系统的前门,且通过前门将缸筒移动进入腔室。此方法进一步包含:在将缸筒移动进入腔室后,关闭腔室的前门以在腔室中形成气密空间。在一些实施例中,此方法进一步包含通过扫描附着在缸筒上的RFID(无线射频识别)标签来识别缸筒,以重编欲意图储存在缸筒中的化学液体。

根据一些实施例,提供化学液体供应系统。方化学液体供应系统包含位于腔室中的滚轮。此化学液体供应系统亦包含位于腔室中并在滚轮上方的连接模块。此化学液体供应系统进一步包含连接至连接模块的测试管。此外,此化学液体供应系统包含相对于测试管定位的液体检测组装件。此化学液体供应系统进一步包含控制模块,控制模块被电连接至液体检测组装件并配置成决定是否可接受化学液体。在一些实施例中,至少靠近液体检测组装件的测试管的一部分是通过透光材料所形成,且液体检测组装件包括相机或质谱仪。在一些实施例中,系统进一步包含气体检测器,气体检测器连接至腔室并配置成检测来自腔室的排出气体的条件。控制模块被电连接至气体检测器,并配置成当腔室中的气体的条件超过阈值时发布警报。在一些实施例中,此系统进一步包含位于腔室的一侧的前门。前门为自动操作,且当前门关闭时,腔室中形成气密空间。

前文概述数种实施例的特征,以便本领域熟悉技艺者可更理解本揭露内容的态样。熟悉此项技艺者应当理解,熟悉此项技艺者可轻易地使用本揭露内容作为设计或修改其他程序及结构的基础,以实现本文介绍的实施例的相同的目的及/或达成相同优点。熟悉此项技艺者亦应当认识到,这些效构造不脱离本揭露内容的精神及范围,且在不脱离本揭露内容的精神及范围的情况下,熟悉此项技艺者可在此文中进行各种改变、替换、及变更。

- 化学液体供应系统、测试化学液体方法以及处理半导体晶圆的方法

- 用于混合化学电化学处理载有硝酸盐液体介质的方法、用于处理这种液体介质的装置及应用