柔性压力传感器及其制备方法和机器人皮肤、可穿戴设备

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及触控技术领域,尤其是涉及一种柔性压力传感器及其制备方法和机器人皮肤、可穿戴设备。

背景技术

传感器作为一种用来感知和获取外部信息的重要元件早已与我们平时的日常生活和工业生产息息相关。在实际应用中,对于能粘贴在任意曲面的柔性传感器需求越来越多。国外一些研究机构早在上个世纪八十年代就开始了对这种柔性传感器的研究,并将其应用在生物医学、机器人等领域。触觉是机器人实现与外部环境直接作用的必须媒介,柔性触觉传感器可以模拟人的感觉,具体可通过柔性压力传感器,利用导电材料在形变时产生的电阻变化来实现传感,使得机器人皮肤可以感知物体软硬程度和物体的形状等,进而可通过柔性电子技术构建对压力、硬度、形状和材料的感知,整合成千上万的传感器,构建拥有触觉的机器人皮肤,因此,柔性压力传感器在机器人传感领域备受重视。但目前现有的柔性压力传感器通常结构较为复杂,制造成本高,且灵敏度低,压力传感器的重量和尺度高,功耗大并限制了其测量范围。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种柔性压力传感器及其制备方法和机器人皮肤、可穿戴设备。

本发明的第一方面,提出了一种柔性压力传感器,包括:

柔性基层,包括相对设置的第一柔性基层和第二柔性基层;

电极阵列,包括第一电极和第二电极,所述第一电极平行间隔设于所述第一柔性基层上朝向所述第二柔性基层的一侧;所述第二电极平行间隔设于所述第二柔性基层上朝向所述第一柔性基层的一侧;所述第一电极和所述第二电极交叉设置;

压敏单元阵列,包括若干碳纳米管膜;各所述碳纳米管膜夹设于所述第一电极和所述第二电极之间的交叉处。

根据本发明实施例的柔性压力传感器,至少具有以下有益效果:该柔性压力传感在第一电极和第二电极之间的交叉处设置碳纳米管膜形成压敏单元阵列,碳纳米管力学性能好,抗拉强度高,柔性好,同时导热性高,导电性能优异,以其作为压敏单元,可使传感器受外部压力时,电阻值变化明显,可达一个数量级以上的变化,灵敏度高;可减少柔性压力传感器的重量和尺度,显著减低能耗,扩大其测量范围;且其结构简单,生产简易,成本低,在机器人皮肤、可穿戴设备等触控传感领域具有极大的应用前景。

在本发明的一些实施方式中,所述碳纳米管膜的厚度为50nm~1mm。

在本发明的一些实施方式中,所述第一柔性基层上设有第一安装槽,用于安装所述第一电极和所述压敏单元阵列;所述第二柔性基层上设有第二安装槽,用于安装所述第二电极;所述第一电极设于所述第一安装槽内,所述压敏单元阵列设于所述第一安装槽内所述第一电极上;所述第二电极设于所述第二安装槽内。

在本发明的一些实施方式中,所述第一柔性基层和/或所述第二柔性基层的材质选自柔性绝缘材料;优选地,所述柔性绝缘材料选自硅橡胶、硫橡胶、聚乙烯、聚酰胺、聚四氟乙烯中的至少一种。

在本发明的一些实施方式中,所述第一柔性基层和/或所述第二柔性绝基层的厚度为0.5~2mm。

在本发明的一些实施方式中,所述第一电极和所述第二电极的方向垂直;优选地,所述第一电极和/或所述第二电极为铝箔、铜箔、锡箔中的至少一种。

本发明的第二方面,提出了一种柔性压力传感器的制备方法,包括以下步骤:

S1、准备第一柔性基层,在所述第一柔性基层上平行间隔设置第一电极;准备第二柔性基层,在所述第二柔性基层上平行间隔设置第二电极;

S2、将所述第二柔性基层上设有所述第二电极的一侧朝向所述第一柔性基层上设有所述第一电极的一侧正对放置,使第一电极和第二电极的方向交叉;在所述第一电极和所述第二电极之间的交叉处固定设置碳纳米管膜,而后进行封装。

步骤S1中,第一柔性基层和第二柔性基层可通过将柔性绝缘材料涂覆于基板(如玻璃基板等)上,晾干后,从基板上刮下、切割制得。步骤S1中,分别在第一柔性基层和第二柔性基层上设置第一电极和第二电极,具体可将电极材料(如铝箔、铜箔、锡箔等)裁成若干长条形(尺寸可控制在2~6mm*6~12cm),而后采用胶粘剂(如硅橡胶)将裁剪好的电极材料平行间隔均匀地粘附在柔性基层上。步骤S2中,可先通过以下方法制备碳纳米管膜:具体先取适量碳纳米管,用有机溶剂(如乙醇、水、异丙醇、甲醇等)超声分散,使其均匀,制得碳纳米管分散液,而后用过滤装置将碳纳米管分散液抽滤成碳纳米管膜,烘干,剪裁制得;其中,具体选取的碳纳米管可为3~10壁,管径为5~20nm,管长为80~120μm;剪裁的碳纳米管膜的尺寸可为3mm~8mm*3mm~8mm。

在本发明的一些实施方式中,步骤S1中,采用3D打印技术在所述第一柔性基层上平行间隔设置第一电极,以及在所述第二柔性基层上平行间隔设置第二电极;和/或,步骤S2中,采用3D打印技术在所述第一电极和所述第二电极之间的交叉处设置碳纳米管膜。以上利用3D打印技术可实现更薄、更小、更实用、更稳定的结构制备。

本发明的第三方面,提出了一种机器人皮肤,包括本发明第一方面所提出的任一种柔性压力传感器。

本发明的第四方面,提出一种可穿戴设备,包括本发明第一方面所提出的任一种柔性压力传感器。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

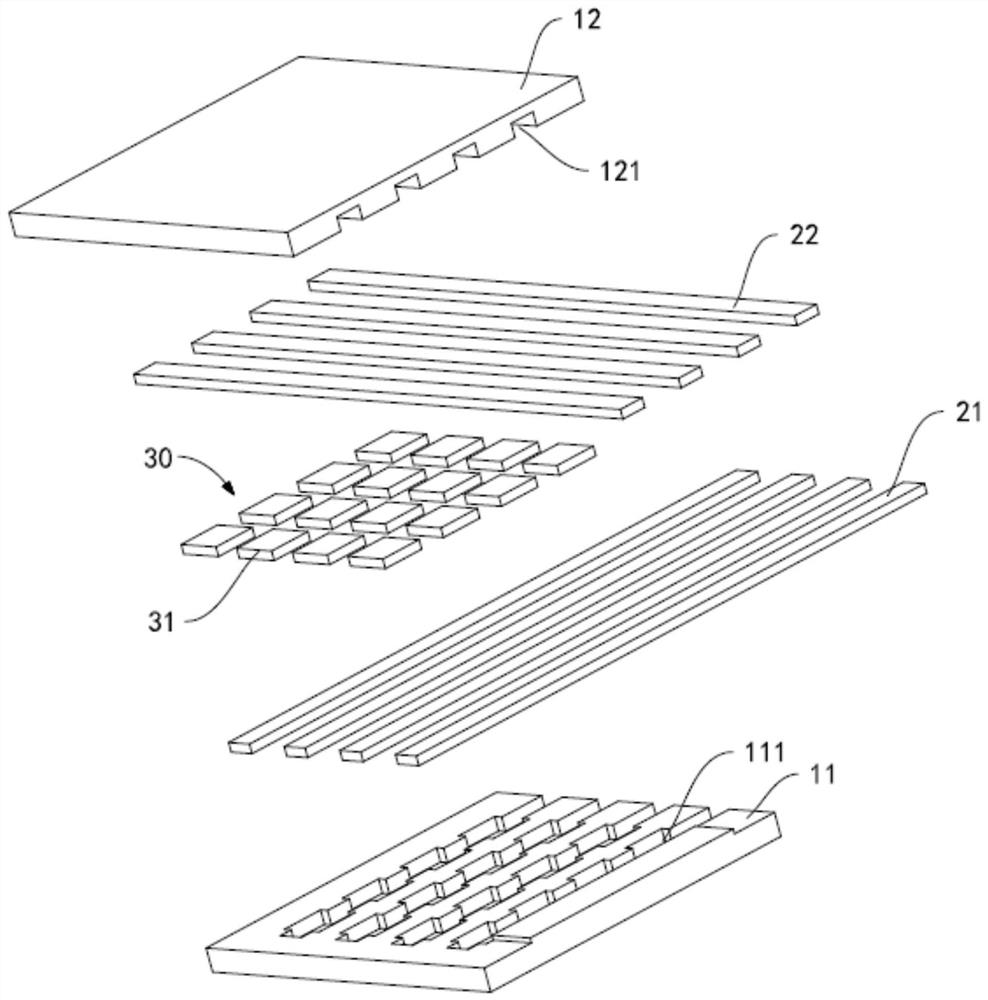

图1为本发明柔性压力传感器一实施例的立体图;

图2为图1所示柔性压力传感器的拆解图;

图3为本发明实施例1~5柔性压力传感器按压前后电阻值对比图。

附图标记:柔性基层10、第一柔性基层11、第一安装槽111、第二柔性基层12、第二安装槽121、电极阵列20、第一电极21、第二电极22、压敏单元阵列30、碳纳米管膜31。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

请参阅图1和图2,图1示出了本发明柔性压力传感器一实施例的立体结构示意图;图2为图1所示柔性压力传感器的拆解结构示意图。如图1和图2所示,该柔性压力传感器包括柔性基层10、电极阵列20和压敏单元阵列30,其中,柔性基层10包括相对设置的第一柔性基层11和第二柔性基层12;电极阵列20包括第一电极21和第二电极22,第一电极21平行间隔设于第一柔性基层11上朝向第二柔性基层12的一侧,第二电极22平行间隔设于第二柔性基层12上朝向第一柔性基层11的一侧,第一电极21和第二电极22交叉设置;压敏单元阵列30包括若干碳纳米管膜31,各碳纳米管膜31夹设于第一电极21和第二电极22之间的交叉处。

其中,碳纳米管膜31的厚度可控制在50nm~1mm。第一柔性基层11、第二柔性基层12的材质可选用柔性绝缘材料,例如,硅橡胶、硫橡胶、聚乙烯、聚酰胺、聚四氟乙烯中的至少一种。第一柔性基层11和第二柔性基层12的厚度可控制在0.5~2mm,其形状可为正方形、长方形、菱形、圆形等形状,具体可采用尺寸为3~10cm*3~10cm的柔性基层。另外,一般可控制第一电极21和第二电极22的方向垂直;第一电极21和第二电极22可采用铝箔、铜箔、锡箔中的至少一种。第一电极21和第二电极22的交叉点可控制在2

为了提高器件结构的稳定性,在本实施例中,可在第一柔性基层11上设置第一安装槽111,第一安装槽111对应第一电极21和压敏单元阵列30的设置位置设置,用于安装第一电极21和压敏单元阵列30;第二柔性基层12上设置第二安装槽121,第二安装槽121对应第二电极22的设置位置设置,用于安装第二电极22。第一电极21贴合第一柔性基层11设于第一安装槽111内,压敏单元阵列30的各碳纳米管膜31贴合装设于第一安装槽111内第一电极21上,第二电极22贴合第二柔性基层12设于第二安装槽121内。

在其他实施例中,也可直接将第一电极21和第二电极22分别粘附于第一柔性基层11和第二柔性基层12的表面。

另外,下面通过列举部分具体实施例对本发明柔性压力传感器及其制备方法进行详细说明,具体如下:

实施例1

本实施例提供一种柔性压力传感器,具体可按照以下步骤制备:

S1、取适量硅橡胶用刮刀均匀涂膜在玻璃板上,涂覆厚度为1mm,放于通风橱内室温晾干,待硅橡胶晾干后,将其从玻璃板上完整的刮下,切割成4cm*4cm的正方形,以切割所得的硅橡胶片作为柔性基层;

S2、用裁纸机将铜箔裁成若干3mm*7cm长条形,取8条,备用;

S3、取1g碳纳米管,用乙醇超声30min分散,使其均匀,制得碳纳米管乙醇分散液;再用砂芯过滤装置将碳纳米管乙醇分散液抽成碳纳米管膜,放于干燥箱中70℃,6h烘干,取出烘干后的碳纳米管膜,厚度为0.1mm,用陶瓷剪刀剪裁成5mm*5mm的正方形;

S4、取步骤S1中切割的两块硅橡胶片平铺在玻璃板上,蘸取少量硅橡胶均匀地涂薄薄一层在硅橡胶片上,再将步骤S2中裁的长条形铜箔平行间隔均匀粘在硅橡胶片上,每块硅橡胶片上各粘4条,两块硅橡胶片上的铜箔分别作为第一电极和第二电极。将两块硅橡胶片上粘有铜箔的一侧正相对放置,且使两硅橡胶片上的铜箔方向呈90°夹角;取步骤S3中剪切好的碳纳米管膜固定放置在两块硅橡胶片上铜箔之间的交叉处;而后取一块玻璃片平整地压在上面,24h后取下玻璃片,封装形成柔性压力传感器。

实施例2

本实施例提供一种柔性压力传感器,具体可按照以下步骤制备:

S1、取适量硅橡胶用刮刀均匀涂膜在玻璃板上,涂覆厚度为1mm,放于通风橱内室温晾干,待硅橡胶晾干后,将其从玻璃板上完整的刮下,切割成4cm*4cm的正方形,以切割所得的硅橡胶片作为柔性基层;

S2、用裁纸机将铜箔裁成若干3mm*7cm长条形,取8条,备用;

S3、取1g碳纳米管,用乙醇超声30min分散,使其均匀,制得碳纳米管乙醇分散液;再用砂芯过滤装置将碳纳米管乙醇分散液抽成碳纳米管膜,放于干燥箱中70℃,6h烘干,取出烘干后的碳纳米管膜,厚度为0.5mm,用陶瓷剪刀剪裁成5mm*5mm的正方形;

S4、取步骤S1中切割的两块硅橡胶片平铺在玻璃板上,蘸取少量硅橡胶均匀地涂薄薄一层在硅橡胶片上,再将步骤S2中裁的长条形铜箔平行间隔均匀粘在硅橡胶片上,每块硅橡胶片上各粘4条,两块硅橡胶片上的铜箔分别作为第一电极和第二电极。将两块硅橡胶片上粘有铜箔的一侧正相对放置,且使两硅橡胶片上的铜箔方向呈90°夹角;取步骤S3中剪切好的碳纳米管膜固定放置在两块硅橡胶片上铜箔之间的交叉处;而后取一块玻璃片平整地压在上面,24h后取下玻璃片,封装形成柔性压力传感器。

实施例3

本实施例提供一种柔性压力传感器,具体可按照以下步骤制备:

S1、取适量硅橡胶用刮刀均匀涂膜在玻璃板上,涂覆厚度为1mm,放于通风橱内室温晾干,待硅橡胶晾干后,将其从玻璃板上完整的刮下,切割成4cm*4cm的正方形,以切割所得的硅橡胶片作为柔性基层;

S2、用裁纸机将铜箔裁成若干3mm*7cm长条形,取8条,备用;

S3、取1g碳纳米管,用乙醇超声30min分散,使其均匀,制得碳纳米管乙醇分散液;再用砂芯过滤装置将碳纳米管乙醇分散液抽成碳纳米管膜,放于干燥箱中70℃,6h烘干,取出烘干后的碳纳米管膜,厚度为1mm,用陶瓷剪刀剪裁成5mm*5mm的正方形;

S4、取步骤S1中切割的两块硅橡胶片平铺在玻璃板上,蘸取少量硅橡胶均匀地涂薄薄一层在硅橡胶片上,再将步骤S2中裁的长条形铜箔平行间隔均匀粘在硅橡胶片上,每块硅橡胶片上各粘4条,两块硅橡胶片上的铜箔分别作为第一电极和第二电极。将两块硅橡胶片上粘有铜箔的一侧正相对放置,且使两硅橡胶片上的铜箔方向呈90°夹角;取步骤S3中剪切好的碳纳米管膜固定放置在两块硅橡胶片上铜箔之间的交叉处;而后取一块玻璃片平整地压在上面,24h后取下玻璃片,封装形成柔性压力传感器。

实施例4

本实施例提供一种柔性压力传感器,具体可按照以下步骤制备:

S1、取适量硅橡胶用刮刀均匀涂膜在玻璃板上,涂覆厚度为1mm,放于通风橱内室温晾干,待硅橡胶晾干后,将其从玻璃板上完整的刮下,切割成4cm*4cm的正方形,以切割所得的硅橡胶片作为柔性基层;

S2、用裁纸机将铜箔裁成若干5mm*7cm长条形,取8条,备用;

S3、取1g碳纳米管,用乙醇超声30min分散,使其均匀,制得碳纳米管乙醇分散液;再用砂芯过滤装置将碳纳米管乙醇分散液抽成碳纳米管膜,放于干燥箱中70℃,6h烘干,取出烘干后的碳纳米管膜,厚度为1mm,用陶瓷剪刀剪裁成7mm*7mm的正方形;

S4、取步骤S1中切割的两块硅橡胶片平铺在玻璃板上,蘸取少量硅橡胶均匀地涂薄薄一层在硅橡胶片上,再将步骤S2中裁的长条形铜箔平行间隔均匀粘在硅橡胶片上,每块硅橡胶片上各粘4条,两块硅橡胶片上的铜箔分别作为第一电极和第二电极。将两块硅橡胶片上粘有铜箔的一侧正相对放置,且使两硅橡胶片上的铜箔方向呈90°夹角;取步骤S3中剪切好的碳纳米管膜固定放置在两块硅橡胶片上铜箔之间的交叉处;而后取一块玻璃片平整地压在上面,24h后取下玻璃片,封装形成柔性压力传感器。

实施例5

本实施例提供一种柔性压力传感器,具体可按照以下步骤制备:

S1、取适量硅橡胶用刮刀均匀涂膜在玻璃板上,涂覆厚度为1mm,放于通风橱内室温晾干,待硅橡胶晾干后,将其从玻璃板上完整的刮下,切割成4cm*4cm的正方形,以切割所得的硅橡胶片作为柔性基层;

S2、用裁纸机将铜箔裁成若干1mm*7cm长条形,取8条,备用;

S3、取1g碳纳米管,用乙醇超声30min分散,使其均匀,制得碳纳米管乙醇分散液;再用砂芯过滤装置将碳纳米管乙醇分散液抽成碳纳米管膜,放于干燥箱中70℃,6h烘干,取出烘干后的碳纳米管膜,厚度为1mm,用陶瓷剪刀剪裁成3mm*3mm的正方形;

S4、取步骤S1中切割的两块硅橡胶片平铺在玻璃板上,蘸取少量硅橡胶均匀地涂薄薄一层在硅橡胶片上,再将步骤S2中裁的长条形铜箔平行间隔均匀粘在硅橡胶片上,每块硅橡胶片上各粘4条,两块硅橡胶片上的铜箔分别作为第一电极和第二电极。将两块硅橡胶片上粘有铜箔的一侧正相对放置,且使两硅橡胶片上的铜箔方向呈90°夹角;取步骤S3中剪切好的碳纳米管膜固定放置在两块硅橡胶片上铜箔之间的交叉处;而后取一块玻璃片平整地压在上面,24h后取下玻璃片,封装形成柔性压力传感器。

以上柔性压力传感器在进行测试时,可采用数字万用表、鳄鱼夹辅助测试。例如,采用数字万用表和鳄鱼夹辅助实施例1~5柔性压力传感器进行测试,具体可按以下步骤进行:

(1)将柔性压力传感器放置在玻璃板上,先将数字万用表归零,然后将鳄鱼夹套在数字万用表的表笔探针上,将数字万用表打到欧姆档,用鳄鱼夹夹住不同方向的两条铜箔(第一电极和第二电极),此时数字万用表上显示电阻值1,用手指按压两个不同方向的铜箔的交叉点,数字万用表上显示电阻值2,明显看到电阻值2比电阻值1小至少一个数量级。根据按压力度的不同,显示的电阻值2有所不同,松开手指后,电阻值恢复为电阻值1。

(2)取其他两个不同方向铜箔的交叉点,用同样的方法按压,数字万用表数值显示出与步骤(1)中一样的变化趋势,通过此测试方法测试16个交叉点的电阻值变化。

其中,使用数字万用表作为测试电阻变化的工具,方法简单,测量电阻变化迅速,同时使用鳄鱼夹与数字万用表的表笔探测串联,使测试数值更稳定

采用以上方法对实施例1~5柔性压力传感器按压向后电阻值的变化进行测试,所得结果如表1和图3所示。

表1实施例1~5柔性压力传感器的电阻变化

由表1和图3可知,各柔性压力传感器在按压前后电阻值变化非常明显。从表1中实施例1~3柔性压力传感器的测试结果可知,碳纳米管膜越厚,按压前电阻越大,按压后电阻值减小越多,但膜越厚,按压后电阻值减小越大,但减小量相对变化越少,考虑到成本以及制备可选择合适的碳纳米管膜厚度。另外,从表1中实施例3~5柔性压力传感器的测试结果可知,碳纳米管膜与铜箔的接触面积越大,按压前电阻越小,按压后电阻值减小越小,但总体变化差别不大。

由上可知,以上实施例柔性压力传感器受压外部压力时,电阻值变化明显,可达一个数量级以上的变化,灵敏度高;可减少压力传感器的重量和尺度,显著减低能耗,扩大其测量范围;且其结构简单,生产简易,成本低,在机器人皮肤、可穿戴设备等触控传感领域具有极大的应用前景。

进而,本发明还提供了一种机器人皮肤,包括上述任一种柔性压力传感器。具体可通过集成成千上万的传感器做成机器人皮肤,主要通过柔性电子技术构建对压力、硬度、形状和材质的感知,整合成千上万的传感器,构建拥有触觉的机器人皮肤。机器人拥有触觉后,能够改善目前机器人不能对小尺寸、柔软的物体进行精准抓握和操纵的缺点,使得机器人能够充分精准地读取环境中的压力信号,同时行动上也会更加多样、精准、有效。除此之外,柔性电子技术可以使传感器拥有像皮肤一样的质感,比如柔软、可拉伸等,将它们覆盖在皮肤上,可以随时随地感知自身和环境的信息变化,比如,对自身而言,机器人皮肤可以检测血糖、血压、心电等生理指标信息;对环境而言,机器人皮肤可以感知温度、湿度、紫外线强度等。

另外,本发明还提供了一种可穿戴设备,包括上述任一种柔性压力传感器。该可穿戴设备基于所采用的柔性压力传感器,检测灵敏度强。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 柔性压力传感器及其制备方法和机器人皮肤、可穿戴设备

- 柔性压力传感器、制备方法及传感系统、柔性电子皮肤