智能变色液晶织物、其制备方法及应用

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种智能变色液晶织物、其制备方法及应用,属于精细化工和材料科学技术领域。

背景技术

可穿戴智能变色纺织品由于其在医疗保健、物联网和生物传感应用领域具有巨大潜力逐渐成为研究热点。其中热致变色材料是指当外界环境温度发生变化时,可以产生相应颜色变化的材料。根据热致变色材料性质和组成来看又可分为三大类:液晶类热致变色材料、有机类热致变色材料和无机类热致变色材料。液晶温度响应变色材料主要指胆甾相液晶,其分子呈螺旋状排列,当螺距与可见光波长同量级时能够选择性反射可见光而产生颜色。液晶螺距容易受温度影响发生变化,导致材料选择性反射波长随之变化,从而显示不同的颜色。液晶温度响应变色材料以其变色响应速率快、变色可逆可重复、可调节的全光谱显色等优势在众多温度响应变色材料中脱颖而出,受到研究者广泛关注。

利用胆甾相液晶对温度的敏感性,可以将其用于温度检测,灵敏度可高达0.1℃且检测速度快,已经在无损探伤、热流检测、临床检查等方面有实际应用。此外,胆甾相液晶还可以吸收红外线,并且微小的温度变化就能显示不同的颜色,使其在红外监测及热成像领域具有显著优势。除温度外,胆甾相液晶螺距还会受电场、磁场、光、气体等外部刺激影响,因此,胆甾相液晶还可以作为多刺激响应材料。尽管已有研究展示了基于胆甾相液晶纺织品的单一刺激源变色的纤维组件或集成织物,但只有极少数的研究尝试制备多刺激源的智能变色液晶纺织品。

目前国内外针对变色液晶在纺织品上应用研究较少,主要采用微胶囊涂层等方法。例如,中国专利ZL201711404913.X、ZL201811152977.X通过乳液聚合法制备出表面光滑且粒径分布均匀的液晶微胶囊,并进一步用于制作电致变色涂料制备了变色纺织品。然而,上述研究仍无法解决变色刺激源的问题。近年来,二维MXene材料凭借其优异的电磁波吸收能力和局部的表面等离子体共振效应而表现出优异的光电热转换性能。其中,基于大面积液晶变色机制,将刺激源和变色层柔性化、一体化,从而攻克多刺激源柔性液晶变色材料纺织品化的技术瓶颈,并实现了多刺激源智能电致变色液晶织物的连续化制备与应用,成为亟待解决的问题。如何构建大尺度的、长期稳定的多刺激源响应变色液晶织物体系是针对变色液晶在纺织品上应用中亟待解决的技术难点。

发明内容

为了解决上述至少一个问题,本发明致力于开发柔性多刺激源智能变色液晶织物,在扩展液晶的非显示应用领域的同时,也提高了智能变色纺织品的生产技术,满足市场的多样化需求。本发明提供了一种三明治涂层结构的智能变色液晶织物的制备生产工艺,采用静电自组装和连续涂层印花方法制备了以二维MXene为多刺激热源层,涂层分散胆甾相液晶微胶囊为温致变色层的多刺激源智能变色织物,通过制备大尺寸智能变色液晶织物,探索连续化生产智能变色液晶纺织品器件的工艺方法。本发明通过光/热/电转化层和热变色液晶层复合方法,克服了现有技术无法构建大尺度的、长期稳定的多刺激源响应变色液晶织物体系的难点。

本发明第一个目的是提供一种智能变色液晶织物的制备方法,包括如下步骤:(1)制备盐酸多巴胺改性织物;(2)制备植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液,将盐酸多巴胺改性织物依次浸入植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液中,在盐酸多巴胺改性织物的表面自组装构建光/电/热转化层,得到改性基材;(3)由胆甾相液晶微胶囊制备热致变色涂料;将热致变色涂料涂覆在改性基材表面,即得到智能变色液晶织物。

在本发明的一种实施方式中,所述步骤(2)中制备植酸分散的Mxene纳米片稳定分散液具体包括如下步骤:

采用对Ti

在本发明的一种实施方式中,DMSO相对Ti

在本发明的一种实施方式中,植酸相对溶剂的质量百分比为1~10wt%。

在本发明的一种实施方式中,步骤(2)中将盐酸多巴胺改性织物依次浸入植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液中,在盐酸多巴胺改性织物的表面自组装构建光/电/热转化层具体包括下列步骤:植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液的自组装的单元组装过程:将盐酸多巴胺改性织物浸入0.5-2mg/mL的聚二烯二甲基氯化铵溶液中10-20min,挤压除去多余的分散液,取出用去离子水冲洗,再重复前述操作两次;然后再将获得的织物立刻转移至0.5-2mg/mL的植酸分散的Mxene纳米片中10-20min,挤压除去多余的分散液,取出用去离子水冲洗,再重复前述操作两次;上述自组装的组装次数为10~50次。

优选地,用去离子水将1~20wt%的聚二烯二甲基氯化铵溶液和1~10wt%的植酸分散的Mxene纳米片稳定分散液分别稀释至1mg/mL;植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液的组装一次的步骤:将盐酸多巴胺改性织物浸入1mg/mL的聚二烯二甲基氯化铵溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗,再重复前述操作两次;然后再将获得的织物立刻转移至1mg/mL的植酸分散的Mxene纳米片中15min,挤压除去多余的分散液,取出用去离子水冲洗,再重复前述操作两次;植酸分散的Mxene纳米片稳定分散液与聚二烯二甲基氯化铵溶液组装次数为10~50次。

在本发明的一种实施方式中,所述步骤(3)中胆甾相液晶微胶囊可通过下述方法制得:对胆甾相液晶进行混配获得所需变色温度区间的液晶混配物;以液晶混配物为芯材,以聚甲基丙烯酸甲酯(PMMA)为壳材,利用溶剂蒸发法制得胆甾相液晶微胶囊;其中,壳材聚甲基丙烯酸甲酯相对液晶混配物的质量分数为15wt%~50wt%。

在本发明的一种实施方式中,胆甾相液晶为胆甾型液晶中的一种或多种;胆甾相包括胆固醇乙酸酯、胆固醇丙酸酯、胆固醇正丁酸酯、胆固醇壬酸酯、胆固醇油酸酯、胆固烯基亚油酸酯、胆固醇苯甲酸酯、胆固醇肉桂酸酯、胆固醇乙基碳酸酯、胆固醇油醇碳酸酯、胆固烯基异硬脂酞基碳酸酯、胆固烯基丁烯酸酯、胆固烯基碳酸酯、氯化胆固醇中的一种或多种。

在本发明的一种实施方式中,胆甾相液晶在使用之前需要加热至混合物溶解透明状态,搅拌1~3h后,降温到胆甾相液晶出现颜色或浑浊后,再升温至恰好透明,恒温搅拌2~5h。

在本发明的一种实施方式中,所述步骤(3)中由胆甾相液晶微胶囊制备热致变色涂料具体为:将胆甾相液晶微胶囊充分分散在聚乙烯吡咯烷酮(PVP)与二甲基硅油(PDMS)的混合乙醇溶液中,以获得热致变色涂料。

在本发明的一种实施方式中,所述步骤(1)具体为:采用盐酸多巴胺对织物进行改性处理,即得到盐酸多巴胺改性织物。

在本发明的一种实施方式中,所述步骤(1)中盐酸多巴胺相对于水溶剂的质量百分比为0.1~1wt%,织物相对于盐酸多巴胺溶液的质量百分比为0.2~1.0wt%,改性溶液pH值为8~9。

在本发明的一种实施方式中,所述织物为棉织物、毛织物、丝织物和涤纶织物中的一种或多种。

本发明第二个目的是提供一种根据上述制备方法得到的智能变色液晶织物,所述智能变色液晶织物具有二维MXene的多刺激热源层和涂层分散胆甾相液晶微胶囊的温致变色层。

本发明第三个目的是本发明所述的智能变色液晶织物在军用防护隐蔽材料、柔性显示、防伪标志或安全警示或艺术饰品中的应用。

本发明的有益效果:

(1)本发明通过静电层层自组装的方法,在普通织物表面构筑可控的二维Mxene材料,其具有优异的光/电致热性能。本发明的方法操作简单、易规模化生产,制备出的Mxene涂层具有有序的结构、稳定的构型和可控的焦耳热性能,在基础电致热或光热转化织物研究和特定的热传感与识别中有广泛地应用潜能。

(2)本发明方法中,微胶囊作为热致变色涂层的成膜物质之一,同时作为保护中间胆甾相液晶免受外界环境污染并固定相对位置。本发明的方法制备的液晶智能织物在电场、红外光或温度刺激下可逆变色,不仅颜色艳丽多变,而且具有良好的耐溶剂性和耐水性,经过编织加工处理后仍能保持原有的电/光致热变色性能,能够满足人们对柔性显示及智能纺织品中液晶显色个性化和多样性的要求。本发明方法制得的变色液晶织物具有较好的理化和光学性能,应用前景广阔。

(3)本发明中胆甾相液晶微胶囊芯材含量较高,使得液晶微纤维织物在自然光视野下显示出单一色泽,在偏振光下展现出均匀的干涉颜色,同时具有较低的响应温度,较好地满足了纺织品服用条件。

(4)本发明利用胆甾相液晶制备得到一种透光性好、机械强度高、耐化学腐蚀的多刺激源变色液晶织物,同时该纤维需满足较低的驱动电压与温度可控的变色能力,且具有多刺激源显色的特性。

(5)本发明探究了该智能变色液晶织物具体的制备方法,通过筛选合适的MXene材料组装层数与液晶微胶囊配比,采用静电自组装和丝网印花方法制备多刺激源响应变色液晶织物;其中Mxene组装次数与液晶微胶囊形态分布对织物光电热转化起到了至关重要的作用,在实验过程中发现,变色选择条件主要包括两个方面:一是二维Mxene需具有良好的分散性能,在织物表面组装形成均匀交联网格状结构,从而达到均匀快速光电热转化效果;二是胆甾相液晶微胶囊粒度不易过小,否则会影响液晶的光学显色性能,从而失去变色效果。经过发明人多次实验证明,只有壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数为15wt%~50wt%,对应的胆甾相液晶微胶囊芯材载量在50wt%~95wt%,Mxene材料在织物表面组装次数在10-50次以上,以满足其良好的多刺激响应变色特性。

附图说明

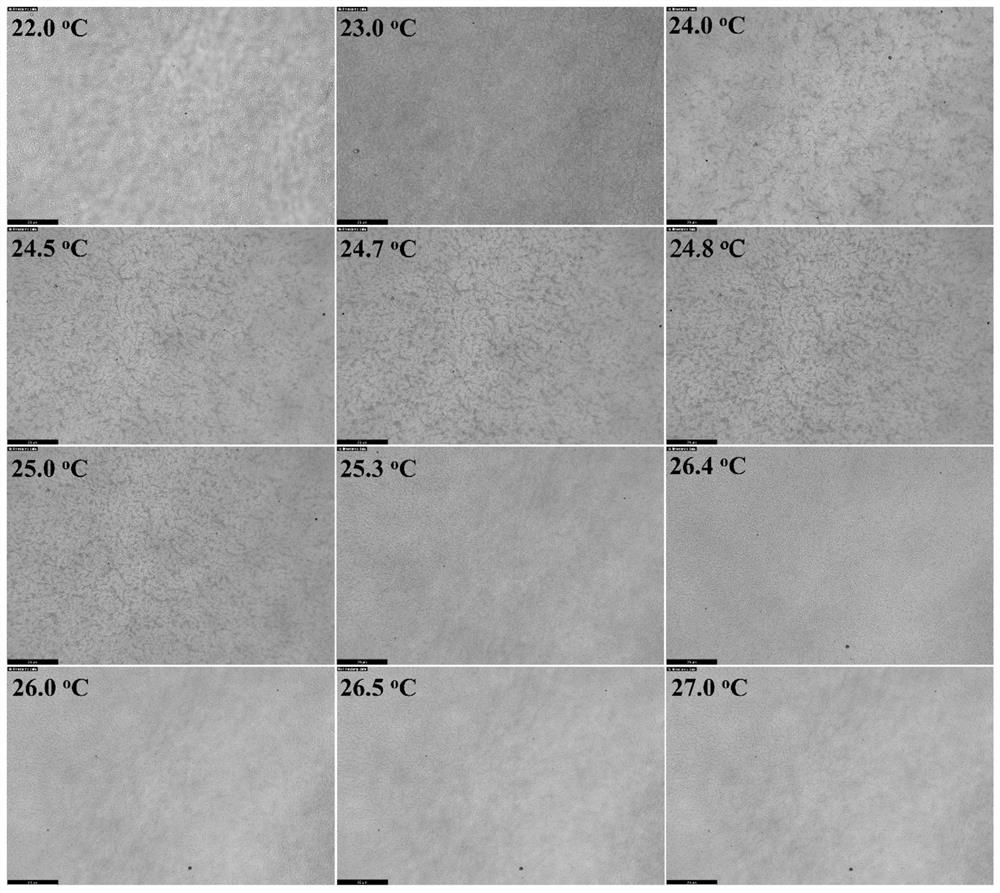

图1为实施例1提供的智能变色液晶织物在不同温度下的光学显微镜照片。为更为直观地观察液晶织物随温度变化的颜色变化,测量了液晶织物的变色温度,同时拍摄了其变化过程中的颜色图片,整理记录如图1所示。在图1可看出,液晶织物在温度由24.0℃升至27.0℃的过程中产生了由无色(织物背景色为黑色)到出现蓝、紫、红、橙、黄的有序颜色变化,再到无色的现象,色彩鲜艳过渡柔和。由此表明,采用本发明的制备方法所制得的智能织物产品对温度变色灵敏度和显色性能良好。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。下述采用的胆甾相液晶,购自麦克林生化科技股份有限公司;Ti

测试方法:

光电热性能测试:将制备的液晶织物,采用直流稳态电源、红外光及热台对器件进行驱动,验证显示器件的电致变色、光致变色及热致变色现象;对液晶织物器件的显示效果、电光性能分别进行了表征:器件在电压、光照、温度驱动下的显示效果通过实时摄影记录;采用光纤光谱仪,以器件在显色状态下的中心反射波长为固定检测波长,测试器件在不同外加电压、光照时间、温度下的入射光透过率曲线。测试过程中,以黑色内层织物为空白参比。

微胶囊液晶芯材载量测试方法:称取重量为a的胆甾相液晶微胶囊,研磨后用乙醇溶剂溶解,离心收集下层沉淀物质并称重为b,则微胶囊液晶芯材载量c的计算公式为:

耐水性测试方法和耐溶剂测试方法:参照GB/T 5211.5-2008,所选的溶剂包括乙醇、乙二醇、丙酮。

实施例1

一种光电热多刺激源响应变色液晶智能织物的制备方法,包括如下步骤:

(1)将需要改性的棉织物,分别在异丙醇、无水乙醇、水中超声清洗15min,去除表面油污,在真空烘箱下密闭干燥。取156.6mg盐酸三(羟甲基)氨基甲烷(Tris HCl)于带有搅拌子的250mL烧杯中,加入100mL去离子水,并用1M的NaOH溶液将体系的pH调至8.5,在25℃下搅拌均匀。随后加入300mg的盐酸多巴胺(DPA),搅拌均匀后加入需要改性的棉织物基材,继续搅拌24h,使得盐酸多巴胺在基材表面原位生成聚多巴胺(PDA)。反应结束后取出改性后的基材,挤压除去多余的反应液,并用去离子水充分洗去附着力较弱的PDA,在60℃下密闭烘干得到PDA包覆的基材,保存待用。

(2)对Ti

将上述Ti

(3)将上述制备好的植酸分散的Mxene纳米片稳定分散液,超声30min,使得Mxene分散均匀。用去离子水将聚二烯二甲基氯化铵溶液(PDAC溶液,20wt%)和Mxene分散液分别稀释至1mg/mL,此时两者pH值均约为5,无需调节pH值。将PDA改性过后的基材浸入PDAC溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗2min。随后继续浸入PDAC溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗1min。再次浸入PDAC溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗1min。随后,将上述基材立刻转移至Mxene分散液中,挤压除去多余的分散液,取出用去离子水冲洗2min。随后继续浸入Mxene溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗1min。再次浸入Mxene溶液中15min,挤压除去多余的分散液,取出用去离子水冲洗1min。重复上述步骤20次,以获得期望的厚度。通过调整浸渍次数来控制其在基材上的负载量,进而控制基材表面粗糙度和电阻值。用去离子水对基材进行洗涤除去多余杂质,在40℃下烘干得到PDA@PDAC/Mxene包覆的基材。

(4)为使热致变色微胶囊的变色温度区间达到与人体体温相近的范围,同时综合考虑到原料成本,选择胆固醇油醇碳酸酯(COC)和胆固醇壬酸酯(CPE)以质量比为1:1混合的液晶作为微胶囊芯材,其变色温度区间为34.1-37.6℃。在温度由34.4℃升至38.0℃的过程中,可以出现红、黄、绿、蓝、紫的有序颜色变化。取1.00g混配好的胆甾相液晶和0.15g聚甲基丙烯酸甲酯(PMMA)依次溶解到含有8.5mL二氯甲烷(DMC)和1.5mL乙酸乙酯的混合溶剂中,搅拌使其完全溶解(聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数为15wt%)。将40mL2wt%的聚乙烯醇(PVA)水溶液注入到带有机械搅拌装置的100mL三口瓶中,水浴控制体系温度为20℃,在1500rpm搅拌速度下将配置好的有机溶液在2min内滴加到三口瓶内,并保持乳化20min。之后,降低搅拌速度到300rpm,稳定后再次注入40mL 2wt%的PVA水溶液。升高体系温度,使水浴温度在20min内从20℃升高到35℃。保持搅拌速度和体系温度不变,使反应体系在敞开环境搅拌约10h。最后,反应液经过水洗、沉降浓缩后得到微胶囊产品,备用。

(5)将上述微胶囊产品充分分散在聚乙烯吡咯烷酮(PVP)与二甲基硅油(PDMS)的混合乙醇溶液中制备成涂料。通过丝网印花或者涂层方法与前述改性基材结合,在60℃下烘干,以使得二甲基硅油迁移至微胶囊表面并形成均匀的疏水膜。

对上述制备的具有多刺激响应变色源液晶织物进行光电热性能测试(见表1)与耐水耐溶剂性能测试(见表2)。

图1为液晶微胶囊在不同温度下响应变色光学显微镜图。

实施例2

调整实施例1的步骤自组装的组装次数为10、15、25、50次,其他按照实施例1相同的制备步骤制得变色液晶织物。

对照例1

调整实施例1的步骤自组装的组装次数为1、5、100次;其他按照实施例1相同的制备步骤制得变色液晶织物。

对实施例1、实施例2和对照例1制备的具有智能变色液晶织物进行光电热性能测试(见表1)与耐水耐溶剂性能测试(见表2)。

对比分析试验结果可知,当组装次数极低(低于10次,例如为1次)时,得到的变色液晶织物电阻高,在电场下及红外光下几乎不产生热量。说明组装次数较低时,Mxene不能在织物表面形成良好通路,不能满足变色液晶织物所需要光电热转化需求,但不影响变色液晶层本身在独立热源刺激下的温致变色行为。随着组装次数增加,Mxene在织物表面形成通路,其电阻降低,因此达到所需变色温度的焦耳热效率提高,驱动电压随之降低。而当组装次数达到一定程度时,Mxene在织物表面光电热转化能力达到阈值,对驱动电压及光照驱动变色本身影响达到平衡值。此外继续增加Mxene组装次数(例如Mxene组装次数为100次),其静电组装的相互作用力不足,导致Mxene在织物使用中容易脱落,耐水耐溶剂性能变差,不利于其实际应用,对驱动电压及光照驱动变色本身影响达到平衡值。由此表明,可以通过对Mxene组装次数的优化,降低织物电阻,从而降低其驱动电压与光照时间,同时提升织物的变色效率。优选地,当自组装的组装次数为10~50次(参见实施例1和实施例2)时,智能变色液晶织物具有较低的电阻值,高焦耳热效应和均匀显色性能,能够实现24-27℃的变色温度,不高于2.8V的驱动电压,光照时间不高于6min的光电性能和良好的耐水性和耐溶剂性。

表1变色液晶织物材料的光电性能

注:“-”表示无法满足变色液晶织物所需要光电热转化需求。

表2变色液晶织物材料的耐水性和耐溶剂性

实施例3

调整实施例1的聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数为100wt%(PMMA质量为1.0g)、50wt%、200wt%,其他按照实施例1相同的制备步骤制得变色液晶织物。

对照例2

调整实施例1聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数为1000wt%(PMMA质量为10.0g)、1wt%、2000wt%,其他按照实施例1相同的制备步骤制得变色液晶织物。

对实施例1、实施例3和对照例2制备的智能变色液晶织物进行光电热性能测试(见表3)与耐水耐溶剂性能测试(见表4)。

对比分析试验结果可知,当壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数在15~200wt%区间时,随着壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数的升高,芯材胆甾相液晶浓度的持续降低,液晶微胶囊芯材载量逐渐降低,所需电致变色驱动电压也继续提高,所需变色温度提高,所需变色光照时间也有所提高。

当壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数低于15wt%(例如为1wt%)时,一方面,聚甲基丙烯酸甲酯用量过低,微胶囊壁材过薄,无法对芯材液晶形成有效包覆作用,无法构筑微胶囊,或者使用中容易发生破裂,液晶泄露情况,不利于其实际应用;另一方面,聚合物对液晶锚定作用强,螺距改变所需要的驱动力提高,甚至无法在外场作用下发生颜色改变(失去变色性能)。

而当壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数高于50wt%时,例如为1000wt%时,随着液晶微胶囊芯材载量较低,所需电致变色驱动电压较高,所需变色温度较高,所需变色光照时间较高,甚至在在外场作用下不发生颜色变化。

由此表明,在控制微胶囊粒径大小不变时,可以通过改变初始物料的组成(即壳材聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数)来调节并控制胆甾相液晶微胶囊芯材载量,进而降低织物变色的驱动电压,并提高光、电、热的响应灵敏度。优选地,当聚甲基丙烯酸甲酯相对胆甾相液晶的质量分数为15wt%~50wt%(参见实施例1和实施例3)时,智能变色液晶织物能够实现低于30℃的变色温度,不高于2.9V的驱动电压,光照时间不高于6min的光电性能和良好的耐水性和耐溶剂性。

表3变色液晶织物材料的光电热性能

注:“-”表示表示无法满足变色液晶织物所需要光电热转化需求。

表4变色液晶织物材料的耐水性和耐溶剂性

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的技术和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

- 智能变色液晶织物、其制备方法及应用

- 具有紫外光强度检测及防护功能的光响应智能液晶变色纤维及其制备方法和应用