海底隧道穿越富水断层破碎带的围挡式注浆施工方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及海底隧道工程技术领域,尤其涉及一种海底隧道穿越富水断层破碎带的围挡式注浆施工方法。

背景技术

海底隧道突涌水防治与传统隧道相比更具有挑战性。海底隧道施工中的突涌水事故多发生在断层破碎带或节理裂隙发育段等不良地质和岩层接触面。通常海底断层破碎带及其影响带围岩破碎、节理裂隙发育,围岩自稳能力较差,且节理裂隙多与海底贯通,在该种地层段落施工时极易发生突水坍塌等事故在该地层中开挖隧道极易发生涌水、涌砂、塌方等工程灾害。

目前国内外经常采用的工程措施有强行穿越法、注浆法、冻结法、旋喷加固等。

1、强行穿越法,这是最常用的传统方法,其特点是支撑护顶,随挖随砌。根据工程经验,短段掘砌、喷锚支护、超前支架、侧壁导坑等方法较为常用。

2、注浆法,常用来实现堵水和加固的双重目的,在国外钻爆法施工的海底隧道修建中被普遍采用。这是人工充填富水砂层的一种方法,在一定的注浆压力作用下,浆液被挤压入砂层。沿砂层孔隙流动扩散,由于其充填和水化作用,在孔隙内成为具有一定强度和低透水性的结石体,从而达到堵塞孔隙、截断水路和加固地层的目的。目前常用的注浆方式有全断面超前预注浆、超前周边帷幕注浆和局部断面注浆等。

3、冻结法,应用冷媒传递冷量使含水地层降温达到冻结的方法,并依靠冻结后的岩土强度来承受围岩压力,使开挖和支护在冻结岩土的保护之下安全进行,该种方法成本昂贵、作业周期较长,通常应用在其他方法无法采用的地层。

4、水平旋喷加固,是由高压喷射注浆技术演变发展而来的地基加固新技术,就是在土层中水平钻机成孔,或作小角度的俯、仰和外斜钻进,随后进行高压喷射注浆。国外很多工程实例已经证明,在软弱地层中应用水平或倾斜钻孔旋喷注浆技术形成拱棚或墙柱,能防止坑道坍塌,有效控制地面沉陷,使隧道顺利开挖。

目前已有对富水断层破碎带的注浆技术、机制和材料进行了探讨,注浆在海底隧道中对防止涌水及加强围岩是必不可少的,但海底隧道富水砂层复杂的地质条件和特殊的水边界使得单一注浆经常无法达到防水和加固的目的。因此必须根据海底断层破碎带的特点和工程要求,进行有针对性的设计,寻求解决海底隧道渗流问题的施工方法。

公开号为CN101749031 A的中国专利申请公开了一种海底隧道穿越富水砂层复合注浆加固方法。所述方法包括第一注浆步骤,采用导管开始注浆施作和结束注浆施作所述注浆施作用于加固隧道拱部地层,第二注浆步骤,针对掌子面地层进行注浆锁脚锚管注浆步骤,在每棍拱架两侧边墙分别设置注浆锁脚锚管以进行注浆。第二注浆步骤与第一注浆步骤同步进行。本发明既满足高强度加固堵水要求,又可保证开挖施工容易,但是该方法扔为超前支护的传统注浆方式。

公开号为CN109577992 A的中国专利申请公开了一种海底隧道复合注浆参数的确定方法及系统。本发明根据围岩变形量阈值确定复合注浆圈的浆脉结构层厚度、浆脉结构弹性模量、浆脉结构泊松比、挤压地层弹性模量和挤压地层泊松比;根据渗水量阈值确定加固圈渗透系数;根据加固圈渗透系数和浆脉结构层厚度、复合加固区厚度确定劈裂注浆压力和渗透注浆压力;根据浆脉结构弹性模量、浆脉结构泊松比、挤压地层弹性模量和挤压地层泊松比确定抗压刚度和抗弯刚度;根据抗压刚度和抗弯刚度确定注浆率实现了注浆设计的科学化和精细化,提高了海底隧道的安全性能。但该方法对地质资料和试验器材要求较高,易导致前期工程进展缓慢。

发明内容

本发明的目的是为克服上述现有技术的计算、监测方式的不足和局限性,提供一种海底隧道穿越富水断层破碎带的围挡式注浆施工方法,该方法从海床面自上而下进行注浆,并结合阻水盖板,形成了围挡式阻水结构,提高了海底隧道掘进过程中的安全系数,适用范围较为广泛。

为实现上述目的,本发明采用下述技术方案:

一种海底隧道穿越富水断层破碎带的围挡式注浆施工方法,包括:

第一步:进行施工段的综合超前地质勘探预报;

采用地震波探测、探地雷达、红外探水以及水平探孔长距离物探与钻探相结合,结合试验得到岩石的渗透等级、岩组单轴抗压强度、泊松比物理力学参数,达到全方位、无死角地掌握掌子面前方的地质构造信息,并确定注浆范围;

第二步:预注浆,测得实际注浆压力。先根据试验注浆取得的浆液扩散半径参数来确定注浆钻孔的间距和数量,确定注浆压力为1~4MPa之间,注浆孔间距地表注浆孔间距3m;

第三步:海底隧道通过富水断层地质段时,对该段隧道的两侧围岩进行快速地表注浆形成阻水墙;

a) 在海床面沿海底隧道掘进方向确定隧道开挖轮廓线,在到达富水断层破碎带之前6m和结束之后6m为一个围挡式注浆阻水区段;围绕所述开挖轮廓线向外部设定一条与之平行的阻水墙轮廓线,阻水墙轮廓线与隧道开挖轮廓线的距离优选3-6m。降低施工难度,大大提高注浆质量。

b) 从待开挖隧道正上方的地表沿阻水墙轮廓线垂直钻取多个阻水墙地表注浆孔。阻水墙地表注浆孔呈梅花型布置,最终形成连续地下墙。

同时进行钻孔操作的处于第一施工区域内的垂直注浆孔的孔位及第二施工区域内的垂直注浆孔的孔位相对于待注开挖隧道的隧道纵轴线对称。注浆方式为劈裂注浆,注浆材料为水泥-水玻璃双液浆。

注浆设计深度范围为待开挖隧道拱顶上方3-5m至隧底下方3-5m;注浆压力为静水压力的1-2倍。钻喷钢管打入海床,具体钻孔布置间距为3m,钻孔开孔直径Φ150mm,在距离钻喷钢管钻头的1m段设置有喷浆口。在距离钢管末端1.5m段绑扎伸缩密封袋,钻喷钢管长度25m。钻进过程中若出现孔壁坍所或钻粉过多时,进行扫孔作业,降低钻头转速,并将冲洗液从注浆内管喷出清洗注浆孔。

注浆过程中,先通过伸缩密封袋注浆小管向袋内注入水泥-水玻璃双液浆将伸缩密封袋撑开,使其充分与钻孔壁紧密贴合,然后向钢管内注入水泥-水玻璃双液浆,使其通过钢管末端喷浆口向目标地层扩散。所述伸缩密封袋紧贴孔壁,目的是有效的维持注浆压力,避免跑浆漏浆。从孔底自下而上进行后退式注浆,即注浆孔内由孔底向上分段注浆,每次注浆长分别为3m、5m,注完此段后再后退注另一段,直至全孔段注浆完毕。每一段注浆路径由伸缩密封袋控制。

在施工空间的横向方向上,第一施工区域内的垂直注浆孔的孔位的钻孔顺序为自左阻水墙轮廓线向左渐进操作;第二施工区域内的垂直注浆孔的孔位的钻孔顺序为自右阻水墙轮廓线向右渐进操作。注浆顺序按由中间向两侧,隔排跳孔的原则进行。

c) 采用单孔注浆量与注浆终压相结合的“双控”标准来控制注浆结束。终压钻孔深度为30m以内时为2MPa左右,并持压10分钟以上,实际注浆量达到设计80%以上。

地表注浆量计算公式:

式中: R为浆液扩散半径(m);L 为注浆区域长度( m);η为地层孔隙率(%); a为浆液有效充填率(取0.9~1); β为浆液损耗系数(取1.15)。

第四步:在待开挖隧道掌子面向掘进方向进行超前注浆加固形成阻水盖板:

a) 在掌子面上半断面沿环形布设多个注浆孔位,依据外环向内环的顺序,向每一个注浆孔位插入注浆钢管,多根注浆钢管沿隧道环向布设,且所有的注浆钢管外插角为10-45°;接着向注浆钢管内进行高压注浆,注浆浆液采用水灰质量比为0.6:1-1:1水泥浆液,且注浆压力控制在1.5~2.5MPa之间,有利于钢管内的浆液充分进入土体内;注浆后钢管内为密实状态,可起到挤密支撑碎石破碎带、加固开挖轮廓上部碎石的作用,同时实现对隧道拱部上方局部范围内的精确超前注浆,在待开挖隧道掌子面斜上方形成阻水盖板。 所述注浆钢管的前端为锥形构造,利于破土,减小注浆钢管打入土体时的阻力。且在所述注浆钢管的管壁上开设有多个注浆孔,利于浆液扩散,增加土体粘结力。

b) 在上述围挡式注浆阻水区段内,掌子面向前每4-6m为一节阻水盖板施工段,按第四步a)步骤向掌子面钻孔并注浆,随着隧道的掘进进行超前施工,节节推进,达到快速阻水、超前引流的目的。

c) 所述阻水盖板注浆设计深度为待开挖隧道拱顶上3-5m,与上述阻水墙连结形成围挡式阻水结构,起到有效注浆截断海水渗流路径的作用。

第五步:注浆效果检查:采用钻孔检查法,所述阻水墙与每阶段阻水盖板注浆完成后,按注浆孔数的5%-10%设置检查孔,根据钻孔注浆情况,确定检查孔位置,对检查孔进行钻孔检查, 检查孔钻深为开挖段长度以内并预留2m段,隧道涌水量达到设计安全标准后,进行下步工作;

第六步:在待开挖隧道掌子面进行全断面超前注浆加固;

第七步:分步开挖,采用台阶法,钻爆法掘进。

循环以上施工方法,最终完成富水断层带的注浆。

本发明通过在待开挖的海底隧道正上方的地表注浆对隧道两侧的土体进行加固,增加了海底隧道两侧碎石土体的粘结力,形成平行于隧道开挖轮廓线的两道阻水墙;并通过在待开挖隧道掌子面向掘进方向进行超前环形插设注浆钢管,注浆加固后形成阻水盖板,阻水墙结合阻水盖板连结形成围挡式阻水结构。本发明创新性的从海床面自上而下进行压力注浆,在隧道两侧形成有效的地下连续墙隔绝海水的渗流路径,同时可有效的加固隧道两侧的断裂破碎带,提高了海底隧道掘进过程中的安全系数,适用范围较为广泛。

本发明的有益效果是:

1、适用于海底隧道断层破碎带或富水裂隙发育的破碎岩体地层,该方法施工工期短,成本低,可以在保证隧道开挖安全的前提下,减少注浆加固堵水工程量、提高施工效率。

2、通过本发明提出的围挡式阻水结构,有效延长渗径,降低了突发性大涌水发生的可能性,提高了海底隧道穿越富水断层破碎带的安全性。

3、与现有技术采用传统的全断面洞内帷幕注浆不同,本发明采用所述围挡式注浆施工方法,尤其针对待开挖隧道拱顶注浆加固形成阻水盖板,在保证了隧道开挖施工安全的同时,提高了注浆加固堵水的针对性和有效性。

4、在地表注浆的过程中不会影响到在所述开挖面的前期准备工作,所述阻水墙与阻水盖板的注浆施工可同时进行,并可为注浆钻孔设备提供足够的操作空间,极大地提高了施工效率。

附图说明

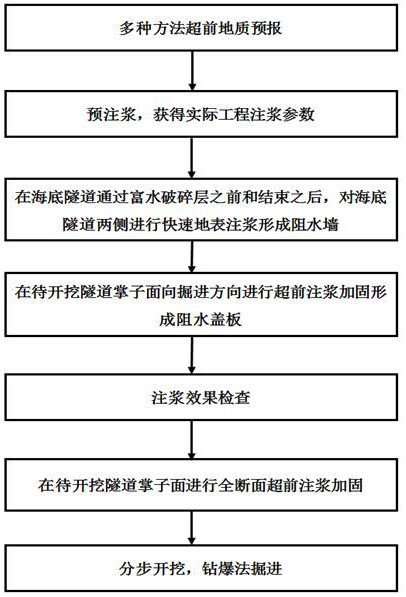

图1为本发明的施工方法流程图;

图2是本发明的钻孔注浆示意图;

图3为本发明的阻水墙地表注浆示意图;

图4为本发明的阻水墙地表注浆钢管布置俯视图;

图5为本发明的阻水盖板超前注浆示意图;

图6为本发明的阻水盖板超前注浆钢管布置纵断面示意图;

图7为本发明的围挡式阻水结构防渗机理示意图。

附图标记:1、地表注浆钻喷钢管;2、伸缩密封袋注浆小管;3、注浆内管;4、伸缩密封袋;5、喷浆口;6、钻头; 7、阻水墙地表注浆孔;8、阻水盖板;9、阻水盖板超前注浆孔;10、上一循环进尺的注浆孔;11、衬砌;12、开挖掌子面;13、围挡式阻水结构。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

如图1-图7所示,海底隧道穿越富水断层破碎带的围挡式注浆施工方法,包括:

第一步:进行施工段的综合超前地质勘探预报;

地震波探测、探地雷达、红外探水以及水平探孔等长距离物探与钻探相结合;结合试验得到岩石的渗透等级,岩组单轴抗压强度,泊松比等物理力学参数;达到全方位、无死角地掌握掌子面前方的地质构造信息,并确定注浆范围;

第二步:通过对施工段的预注浆,测得实际所需的的注浆参数。先根据试验注浆取得的浆液扩散相关数据来确定注浆压力,注浆钻孔的间距和数量。最终可以确定注浆压力为1~4MPa之间,注浆孔间距地表注浆孔间距3m。

第三步:在海底隧道通过富水砂层之前和结束之后,对海底隧道两侧进行快速地表注浆形成阻水墙:

a) 在海床面沿海底隧道掘进方向确定隧道开挖轮廓线,在到达富水断层破碎带之前6m和结束之后6m为一个围挡式注浆阻水区段;围绕所述开挖轮廓线向外部设定一条与之平行的阻水墙轮廓线,阻水墙轮廓线与隧道开挖轮廓线的距离优选3-6m。降低施工难度,大大提高注浆质量。

b) 从待开挖隧道正上方的地表沿阻水墙轮廓线垂直钻取多个阻水墙地表注浆孔。阻水墙地表注浆孔呈梅花型布置,最终形成连续地下墙。

同时进行钻孔操作的处于第一施工区域内的垂直注浆孔的孔位及第二施工区域内的垂直注浆孔的孔位相对于待注开挖隧道的隧道纵轴线对称。注浆方式为劈裂注浆,注浆材料为水泥-水玻璃双液浆。

注浆设计深度范围为待开挖隧道拱顶上方3-5m至隧底下方3-5m;注浆压力为静水压力的1-2倍。钻喷钢管打入海床,具体钻孔布置间距为3m,钻孔开孔直径Φ150mm,在距离钻喷钢管钻头的1m段设置有喷浆口。在距离钢管末端1.5m段绑扎伸缩密封袋,钻喷钢管长度25m。钻进过程中若出现孔壁坍所或钻粉过多时,进行扫孔作业,降低钻头转速,并将冲洗液从注浆内管喷出清洗注浆孔。

注浆过程中,先通过伸缩密封袋注浆小管向袋内注入水泥-水玻璃双液浆将伸缩密封袋撑开,使其充分与钻孔壁紧密贴合,然后向钢管内注入水泥-水玻璃双液浆,使其通过钢管末端喷浆口向目标地层扩散。所述伸缩密封袋紧贴孔壁,目的是有效的维持注浆压力,避免跑浆漏浆。从孔底自下而上进行后退式注浆,即注浆孔内由孔底向上分段注浆,每次注浆长分别为3m、5m,注完此段后再后退注另一段,直至全孔段注浆完毕。每一段注浆路径由伸缩密封袋控制。

在施工空间的横向方向上,第一施工区域内的垂直注浆孔的孔位的钻孔顺序为自左阻水墙轮廓线向左渐进操作;第二施工区域内的垂直注浆孔的孔位的钻孔顺序为自右阻水墙轮廓线向右渐进操作。注浆顺序按由中间向两侧,隔排跳孔的原则进行。

c) 采用单孔注浆量与注浆终压相结合的“双控”标准来控制注浆结束。终压钻孔深度为30m以内时为2MPa左右,并持压10分钟以上,实际注浆量达到设计80%以上。

地表注浆量计算公式:

式中: R为浆液扩散半径(m); L 为注浆区域长度( m);η为地层孔隙率(%); a为浆液有效充填率(可取0.9~1); β为浆液损耗系数(取1.15)。

第四步:在待开挖隧道掌子面向掘进方向进行超前注浆加固形成阻水盖板:

a) 在掌子面上半断面沿环形布设多个注浆孔位,依据外环向内环的顺序,向每一个注浆孔位插入注浆钢管,多根注浆钢管沿隧道环向布设,且所有的注浆钢管外插角为10-45°;接着向注浆钢管内进行高压注浆,注浆浆液采用水灰质量比为0.6:1-1:1水泥浆液,且注浆压力控制在1.5~2.5MPa之间,有利于钢管内的浆液充分进入土体内;注浆后钢管内为密实状态,可起到挤密支撑碎石破碎带、加固开挖轮廓上部碎石的作用,同时实现对隧道拱部上方局部范围内的精确超前注浆,在待开挖隧道掌子面斜上方形成阻水盖板。

所述注浆钢管的前端为锥形构造,利于破土,减小注浆钢管打入土体时的阻力。且在所述注浆钢管的管壁上开设有多个注浆孔,利于浆液扩散,增加土体粘结力。

b) 在上述围挡式注浆阻水区段内,掌子面向前每4-6m为一节阻水盖板施工段,按第四步a)步骤向掌子面钻孔并注浆,随着隧道的掘进进行超前施工,节节推进,达到快速阻水、超前引流的目的。

c) 所述阻水盖板注浆设计深度为待开挖隧道拱顶上3-5m,与上述阻水墙连结形成围挡式阻水结构13,起到有效注浆截断海水渗流路径的作用。

第五步:注浆效果检查:采用钻孔检查法,所述阻水墙与每阶段阻水盖板注浆完成后,按注浆孔数的5%-10%设置检查孔,根据钻孔注浆情况,确定检查孔位置,对检查孔进行钻孔检查, 检查孔钻深为开挖段长度以内并预留2m段,隧道涌水量达到设计安全标准后,进行下步工作;

第六步:在待开挖隧道掌子面进行全断面超前注浆加固;

第七步:分步开挖,采用台阶法,钻爆法掘进。

循环以上施工方法,最终完成富水断层带的注浆。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 海底隧道穿越富水断层破碎带的围挡式注浆施工方法

- 海底隧道穿越富水断层破碎带的围挡式注浆施工方法