一种橡胶网球加工成型切割模具

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及橡胶网球加工领域,具体为一种橡胶网球加工成型切割模具。

背景技术

网球(Tennis),是球类运动项目之一,有效网球运动场地是一个长方形,长为23.77米,单打场地宽为8.23米,双打场地宽为10.97米,中间隔有网,比赛双方各占球场的一方,球员用网球拍击球,用球为黄色,用橡胶化合物制作,外表用毛质纤维均匀覆盖,接缝处没有缝线,网球在生产时通常会采用模具对原料进行挤压成半圆形,并经过裁剪切割、半球边缘涂胶、热压成型以及贴毛等步骤对网球进行初步加工,随后对贴毛后的球进行热压处理并在高温的清洗机构内进行清理,完成对网球的加工。

但是现有的网球在进行加工时,通常会对橡胶材料进行模具成型挤压,在挤压过程中由于加入的原料量不能精准的与标准相同,通常会多加入一些原料,从而导致挤压时,半圆球会通过边角料连接在一起,因此需要采用剪切设备对半圆球进行切割,需要多组机械对半圆球进行加工,使用效率较低,而且半圆球在在进行粘接时,为了保证网球的重量分布均匀,通常会对网球内壁进行打磨,保证网球厚度保持在合适的范围,但是打磨通常会在切割之后,需要经过多步打磨处理,使用效率较低。

发明内容

基于此,本发明的目的是提供一种橡胶网球加工成型切割模具,以解决的加工步骤繁多使用效率低的技术问题。

为实现上述目的,本发明提供如下技术方案:一种橡胶网球加工成型切割模具,包括下压机构和底座,所述下压机构的底端连接有多组挤压机构,所述下压机构的内部安装有电机,所述底座的顶端安装有滑轨,所述滑轨的内部连接有模具板;

所述模具板的下方连接有吊杆,所述吊杆的内部安装有移动板,所述移动板的内壁开设有多组半圆腔,所述移动板与吊杆滑动连接;

所述挤压机构包括有与下压机构固定连接的限位板,所述限位板的底端延伸至下压机构的外侧连接研磨头,所述限位板的上方位于下压机构的内部安装有转动筒,所述转动筒的外壁开设有齿轮,所述转动筒的外壁位于齿轮的下方开设有突出条,所述转动筒的外壁套接有密封环,所述密封环的底端开设有插块;

所述模具板的外壁开设有多组大于半圆腔的开孔,所述研磨头的大小与半圆腔相匹配。

通过采用上述技术方案,能够方便的对网球胚进行挤压成型,并对网球胚外侧的边角料进行去除,并同时对网球胚件打磨。

本发明进一步设置为,所述下压机构的外壁开设有连接口,所述下压机构的顶端安装有支撑柱,所述支撑柱与下压机构之间开设有液压腔,所述液压腔的外壁连接有分液管,所述分液管延伸至下压机构的内部连有冷却管,所述下压机构的内部位于密封环的上方开设有密封腔,所述密封腔的顶端连接有支管,所述密封腔通过支管与冷却管接通。

通过采用上述技术方案,通过分液管能够将液压油通过各组支管输入到密封腔中,从而对密封环进行推动,使密封环与限位板贴合。

本发明进一步设置为,所述液压腔通过连接口与外界高压油源接通,所述支撑柱的外壁与分液管的端部贴合,所述冷却管的中间段为螺纹环管,所述冷却管通过螺纹环管环绕电机设置。

通过采用上述技术方案,通过冷却管能够将液压油输送到各组密封腔的同时,使液压油能够对电机产生的热量进行吸收,保证电机能够正常运行。

本发明进一步设置为,所述底座的顶端开设有多组滑杆,所述底座通过滑杆与下压机构滑动连接,多组所述滑杆的顶端连接与顶板,所述顶板的底端与支撑柱的顶端固定连接,所述底座的内部安装有多组气缸,且每组气缸的顶端皆连接有推板,所述底座的内部位于多组气缸之间安装有冷却机构,所述冷却机构由风扇、过滤网构成。

通过采用上述技术方案,通过冷却机构能够对加热后的移动板进行冷却,降低移动板的温度。

本发明进一步设置为,所述滑轨的内壁开设有多组支撑架,所述模具板通过位于支撑架与滑轨滑动连接,所述滑轨的内壁安装有电动推杆,所述模具板的一侧开设有与电动推杆固定连接的连接块。

通过采用上述技术方案,通过支撑架可以为滚轮、导轨等多种,通过支撑架能够在保证模具板正常移动的同时,不会使模具板掉落,且通过电动推杆能够方便的对模具板进行移动。

本发明进一步设置为,所述电机的输出端连接有输出齿,所述输出齿的外侧套接有皮带,所述皮带与多组齿轮的外壁贴合,所述电机的输出端位于输出齿的下方连接有叶轮,所述下压机构的内壁位于叶轮的一侧开设有进风口,所述下压机构远离进风口的一侧开设有多组吹气槽,且吹气槽位于挤压机构的两侧。

通过采用上述技术方案,通过叶轮能够将外界的空气吸入到吹气槽内,并对模具板内的灰尘进行吹出,防止在对网球胚进行热压时,导致灰尘附着在网球胚上。

本发明进一步设置为,所述下压机构的内壁开设有插杆,所述插杆贯穿转动筒并延伸限位板的内部连接有电热丝,所述研磨头的外侧开设有多组切割齿,所述切割齿之间的间距大于半圆腔的间距小于模具板外壁开孔的间距。

通过采用上述技术方案,通过电热丝能够对研磨头进行加热,提高网球胚融化的效果。

综上所述,本发明主要具有以下有益效果:

本发明通过设置的下压机构、模具机构以及挤压机构,能够在对网球胚进行压模的同时,对网球胚进行裁剪打磨,提高了使用效率,并通过电机能够在带动挤压机构转动,带动叶轮将外界的空气吸入到模具板内,对模具板内的灰尘进行清除,提高了产品品质,解决了加工步骤繁多使用效率低的问题。

附图说明

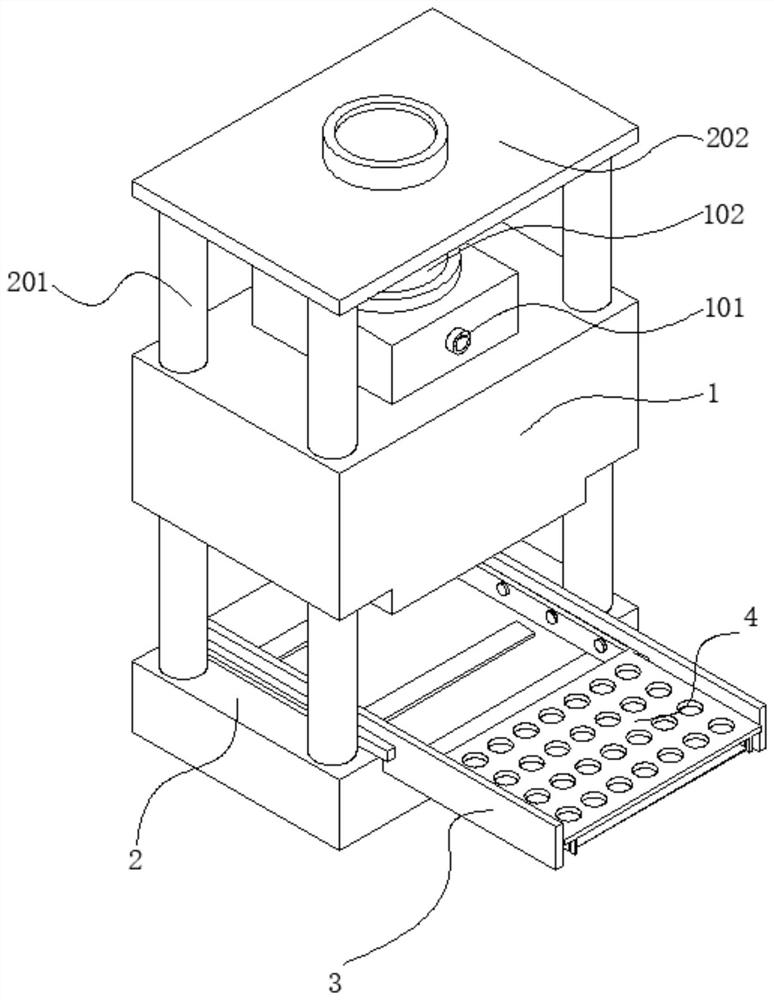

图1为本发明的结构示意图;

图2为本发明的正面结构示意图;

图3为本发明的下压机构剖面结构示意图;

图4为本发明的挤压机构结构示意图;

图5为本发明的电机剖面结构示意图;

图6为本发明的挤压机构正视剖面结构示意图;

图7为本发明的挤压机构侧视剖面结构示意图;

图8为本发明的密封环剖面结构示意图;

图9为本发明的模具板结构示意图;

图10为本发明的底座剖面结构示意图;

图11为本发明的移动板结构示意图;

图12为本发明的研磨头卡合结构示意图。

图中:1、下压机构;101、连接口;102、支撑柱;103、液压腔;104、分液管;105、冷却管;106、支管;107、密封腔;2、底座;201、滑杆;202、顶板;203、冷却机构;204、气缸;3、滑轨;301、支撑架;302、电动推杆;4、模具板;401、移动板;402、连接块;403、吊杆;404、半圆腔;5、挤压机构;501、研磨头;502、限位板;503、密封环;504、插块;505、突出条;506、转动筒;507、插杆;508、齿轮;509、切割齿;6、电机;601、叶轮;602、进风口;603、吹气槽;604、皮带;605、输出齿。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面根据本发明的整体结构,对其实施例进行说明。

一种橡胶网球加工成型切割模具,如图1至图12所示,包括下压机构1和底座2,下压机构1的外壁开设有连接口101,下压机构1的顶端安装有支撑柱102,支撑柱102为圆柱形,支撑柱102与下压机构1之间开设有液压腔103,液压腔103通过连接口101与外界高压油源接通,从而能够对液压腔103内注入足量的液压油,液压腔103的外壁连接有分液管104,支撑柱102的外壁与分液管104的端部贴合,能够在下压机构1移动时,保证液压油不会进入到分液管104内,分液管104延伸至下压机构1的内部连有冷却管105,冷却管105的中间段为螺纹环管,冷却管105通过螺纹环管环绕电机6设置,通过冷却管105能够对电机6进行冷却;

底座2的顶端安装有滑轨3,滑轨3的内部连接有模具板4,模具板4的下方连接有吊杆403,吊杆403的内部安装有移动板401,移动板401的内壁开设有多组半圆腔404,移动板401与吊杆403滑动连接,首先将原料放入到半圆腔404内,随后将移动板401放入到吊杆403内,并通过滑轨3将模具板4移动至下压机构1与底座2之间;

下压机构1的内部位于密封环503的上方开设有密封腔107,密封腔107的顶端连接有支管106,密封腔107通过支管106与冷却管105接通,下压机构1的底端连接有多组挤压机构5,挤压机构5包括有与下压机构1固定连接的限位板502,限位板502的底端延伸至下压机构1的外侧连接研磨头501,限位板502的上方位于下压机构1的内部安装有转动筒506,转动筒506的外壁开设有齿轮508,转动筒506的外壁位于齿轮508的下方开设有突出条505,转动筒506的外壁套接有密封环503,密封环503的底端开设有插块504,下压机构1的内壁开设有插杆507,插杆507贯穿转动筒506并延伸限位板502的内部连接有电热丝,研磨头501的外侧开设有多组切割齿509,切割齿509之间的间距大于半圆腔404的间距小于模具板4外壁开孔的间距,模具板4的外壁开设有多组大于半圆腔404的开孔,研磨头501的大小与半圆腔404相匹配,通过挤压机构5能够对网球胚进行挤压成型,通过电热丝能够对网球胚进行加热,方便网球胚进行加热,从而方便对网球胚进行挤压;

下压机构1的内部安装有电机6,电机6的输出端连接有输出齿605,输出齿605的外侧套接有皮带604,皮带604与多组齿轮508的外壁贴合,电机6的输出端位于输出齿605的下方连接有叶轮601,下压机构1的内壁位于叶轮601的一侧开设有进风口602,进风口602的外壁有过滤网,下压机构1远离进风口602的一侧开设有多组吹气槽603,吹气槽603内部也开设有过滤网,且吹气槽603的底端贯穿下压机构1的底端,能够将吸入的气体吹向模具板4上,且吹气槽603位于挤压机构5的两侧,提高模具板4的洁净度。

请参阅图9,底座2的顶端开设有多组滑杆201,底座2通过滑杆201与下压机构1滑动连接,多组滑杆201的顶端连接与顶板202,顶板202的底端与支撑柱102的顶端固定连接,底座2的内部安装有多组气缸204,且每组气缸204的顶端皆连接有推板,底座2的内部位于多组气缸204之间安装有冷却机构203,冷却机构203由风扇、过滤网构成,通过冷却机构203能够对模具板4进行降温。

请参阅图9与图10,滑轨3的内壁开设有多组支撑架301,模具板4通过位于支撑架301与滑轨3滑动连接,滑轨3的内壁安装有电动推杆302,模具板4的一侧开设有与电动推杆302固定连接的连接块402,通过电动推杆302能够方便对模具板4进行移动。

本发明的工作原理为:首先将原料依次放入到多组半圆腔404内,在进行加工时将移动板401插入到吊杆403内,并推动移动板401使移动板401移动至模具板下方,使每组半圆腔404与模具板4开设的圆孔对齐,启动电动推杆302,电动推杆302的输出端与连接块402固定连接,从而使电动推杆302拉动模具板4沿着滑轨3内壁滑动,支撑架301对模具板4进行支撑,直至模具板4移动至气缸204与下压机构1之间,随后启动气缸204的输出端推动移动板401向上移动,直至半圆腔404与模具板4上的圆孔贴合,随后通过连接口101对液压腔103内注入足量的液压油,液压油挤压支撑柱102,使下压机构1在重力以及液压油的推动下向下移动,此时启动电机6,电机6的输出端带动输出齿605以及叶轮601转动,叶轮601将外界空气通过进风口602吸入到吹气槽603内,吹气槽603设置在挤压机构5的两侧,能够对模具板4以及半圆腔404内上堆积的灰尘吹走,提高加工时的网球品质,下压机构1推动多组挤压机构5向半圆腔404内挤压,此时停止电机6,研磨头501对半圆腔404内的原料进行挤压成型,停止对液压腔103内注入液压油,支撑柱102不在对分液管104进行密封,此时接通插杆507内电热丝的电源,从而对研磨头501进行加热,使原料能够及时受热融化,方便成型,当挤压一定时间后,停止电热丝电源,并再次对液压腔内注入液压油,液压油在高压下注入到分液管104内,并顺着分液管104进入到冷却管105内,对电机6进行散热,多余的液压油顺着冷却管105进入到多组支管106内,每组支管106与对应的密封腔107对应,从而能够将液压油注入到各组密封腔107内,液压油推动密封环503向限位板502位置处移动,接通电机6的电源,电机6的通过输出齿605带动多组齿轮508转动,齿轮508带动转动筒506转动,转动筒506通过外壁开设的突出条505带动密封环503转动,密封环503在转动时会通过插块504插入到限位板502上开设的凹槽内,密封环503并在液压油的推动下进一步与限位板贴合,从而使密封环503通过插块504嗲嗲限位板502转动,限位板502带动底端连接的研磨头501转动,对半圆腔404内的网球胚内壁进行打磨,且研磨头501外侧开设有多组切割齿509,使切割齿509在转动下对网球胚外壁多余的物料进行切割,此时启动冷却机构203对模具板4进行降温,避免后续取出移动板401时温度过高;

与此同时,在对第一组移动板401内的原料进行加工时,对第二组移动板401内的半圆腔404加入原料;

网球胚研磨完毕后,停止电机6,并通过连接口101对液压腔103内的液压油进行抽出,此时液压腔103内部压力减小,使得密封腔107内部的液压油被抽出,当密封腔107内的液压油完全抽出后,液压腔103内也不断的开始减少,带动下压机构1向上移动,使研磨头501与网球胚分离,完成对随后启动气缸204带动移动板401恢复原位,边角料停留在模具板4上,网球胚随移动板401向下移动,启动电动推杆302将模具板4推出,将移动板401从吊杆403内抽出,将新的移动板401与原料同时插入到吊杆403内进行第二组加工,将第一组内的网球腔,能够方便的对网球胚进行加工取出,并通过挤压机构5以及下压机构1,能够在对网球胚进行压模的同时,对网球胚进行裁剪打磨,提高了使用效率,并通过电机6能够在带动挤压机构5转动,带动叶轮601将外界的空气吸入到模具板4内,对模具板4内的灰尘进行清除,提高了产品品质。

尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种橡胶网球加工成型切割模具

- 一种橡胶制品加工成型注塑模具