一种酱卤肉制品的制备方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于食品加工技术领域,具体涉及一种酱卤肉制品的制备方法。

背景技术

酱卤肉制品是我国传统中式肉制品,传统工艺中,将原料肉修整后,先经预煮,再用畜禽骨、香辛料和调味料共同煮制成的老汤慢火卤制,再经调色调味加工制成具有多种特色风味的肉制品,其代表性的风味产品有五香、麻辣、酱汁、咸卤等,深受我国居民喜爱。

据我国肉类工业协会统计,我国每月消耗的酱卤肉制品可达45万吨左右,占中式肉制品的40%。酱卤肉制品的市场空间大,发展前景广阔。在现有传统酱卤肉制品加工技术中,多采用传统的汤卤工艺,该方法采用生鲜或解冻的畜禽骨为原料,配以香辛料和调味品经煮制调香制备成汤料,将修整的畜禽肉放入汤料中煮制,煮制肉制品再经调色调味制备成酱卤肉制品,而汤料经多次卤制后形成老汤,老汤的风味和功能成分没有科学分析,并且在卤煮过程中老汤与原料肉的比例、调味料的加入量、卤制火候也是由经验丰富的师傅控制,所以传统的酱卤肉制品存在口味、口感的存在不稳定性,加工工艺方面的主观不确定性。另外,老汤作为传统酱卤肉制品的核心材料,经与肉制品的反复卤制,受长时间的高温热加工,汤料的中蛋白、脂肪、糖和盐容易多种发生多种化学反应,生成危害物如亚硝酸盐和杂环胺,老汤在多次卤制肉制品过程中聚集的这些已知具有致癌性的危害物,严重影响酱卤肉制品质量与食用安全。有学者对传统老汤多次卤制酱卤肉制品的卤汤中营养成分及杂环胺含量变化进行分析,研究显示:老汤在经9次卤制后,老汤中蛋白质含量由0.09%上升至3.86%,总游离氨基酸含量由68.57mg/100g增加至601.92mg/100g,同时卤汤中杂环胺含量也由12.29ng/g增加到28.64ng/g。其次,传统酱卤风加工过程中风味的形成依赖老汤卤制,对老汤和肉制品配料配比和卤煮火候控制要求极高,这也造成了传统酱卤肉制品产品现代化工业化制造困难。综合而言,我国酱卤肉制品面临的主要问题有以下二点:①老汤制备方面,传统工艺制备老汤质量不稳定,且易形成化学危害物。②肉制品卤制方面,完全依靠老师傅对“火候”的把握,不能定量标准化卤制。

近年来,随着肉制品加工理论和新技术的发展成熟,以及当前市场和酱卤肉制品企业生产工业化和标准化的迫切需求,亟需开发一种酱卤肉制品无老汤卤制和定量卤制加工技术,提高酱卤肉制品加工质量及生产效率,促进酱卤肉制品向标准化和连续化生产的方向发展。本发明旨在前期研究基础上,通过采用骨素酶解、美拉德调香、定量滚揉和熟化等现代生物工程技术和肉制品加工技术集成,开发酱卤肉制品定量卤制加工技术,具有良好的创新性。通过科技攻关与成果熟化示范,开发高品质酱卤肉制品安全加工技术和产品,项目开发的新技术将促进行业对现有加工技术的革新,有助于推动传统酱卤肉制品步入现代化和标准化快速发展轨道,进而带动肉类工业稳步发展。

发明内容

为了克服现有传统酱卤肉制品加工技术中存在的不足,本发明针对传统酱卤肉制品在老汤制备和卤制标准化困难,集成酱卤汤料(老汤)骨素酶解、美拉德反应调香、肉制品滚揉腌制和熟化技术,形成酱卤肉制品定量卤制技术。

为实现上述目的,本发明提供了如下技术方案:

一种酱卤肉制品的制备方法,包括下列步骤,

步骤1:去除原料肉表面的筋膜等异物,将其修整后清洗干净,沥干备用,然后向原料肉中按其质量比的20-25%添加调香卤液;

步骤2:将混合物料放入真空揉滚机中进行真空滚揉腌制处理,真空滚揉的参数条件为真空表压负0.05-负0.10MPa,揉滚转速10-30r/min,揉滚温度0-16℃,揉滚时间0.5-1.5h,然后向真空揉滚机中充入N2,使揉滚机内形成正压,压力为0.20-0.35MPa,揉滚转速10-30r/min,揉滚温度0-16℃,揉滚时间0.5-1.5h;

步骤3:原料肉经滚揉腌制调味后,平铺在不锈钢盘上,使用蒸炉对原料肉进行熟化,其中,熟化过程包括干燥、蒸煮。

本技术方案进一步的优化,还包括步骤4:将步骤3得到的熟化后酱卤肉制品放入0-4℃冷却室,冷却2-3h,待酱卤肉制品中心温度低于10℃时进行抽真空包装;然后对真空包装酱卤肉制品进行超高压处理,即得到无老汤进行定量卤制的酱卤肉制品。

本技术方案进一步的优化,所述熟化过程中干燥温度为75-90℃,干燥时间20-30min;蒸煮温度85-100℃,蒸煮时间30-50min。

本技术方案进一步的优化,所述原料肉为猪肉、牛肉、鸡肉、鸭肉、鹅肉、羊肉等常用于加工酱卤肉制品的一种。

本技术方案进一步的优化,所述原料肉滚揉腌制方式为间歇式滚揉腌制,每次揉滚时间为15min,相邻揉滚时间间隔为10min。

本技术方案进一步的优化,所述调香卤液是通过如下方法制备得到:

步骤S1:将鸡骨或/和牛骨进行搭配,按质量比1:0、1-3:1或0:1混合得到混合物料,并配合使用胶体磨对其进行粉碎,粉碎后的物料经过20-50目筛网过滤,收集得到20-50目的原料骨粉,然后对粉碎的原料骨粉和水按质量比1:25-45混合,放入煮锅中,并进行加热;

步骤S2:向步骤S1得到的骨粉混合液按0.2-0.5%比例添加外源蛋白酶,调节混合液pH值至6.0-7.5,然后在温度为52-58℃的条件下酶解1-4h,酶解完成后,将酶解液升温至沸腾,并保持5-15min沸腾状态进行高温灭酶活,得到灭酶后的酶解液;

步骤S3:将步骤S2灭酶后的酶解液作为原料,按质量比1:10-20添加复配的香辛料,得到酶解液与香辛料混合液;

步骤S4:将外源还原糖步骤S3中得到的混合液按质量比1:20-50进行混合均匀,然后向混合液中添加各种调味料,包括:0-5%的蚝油、5-6.5%的黄酒、0.5-1.5%的生抽、2.0-4.5%的老抽、1.0-2.0%的食盐、0.5-1.0%的食醋和0.5-4.0%的豆瓣酱,再将混合液加热至65-110℃的反应温度,反应0.5-3h,进行美拉德反应调香,得到调香后的溶液;

本技术方案更进一步的优化,所述外源蛋白酶为胰蛋白酶、木瓜蛋白酶和中性蛋白酶;所述外源蛋白酶活力为10-20万U;所述外源蛋白酶添加比例为0.2-0.5%。

本技术方案更进一步的优化,所述香辛料包括:20-30重量份的生姜粉、15-25重量份的大蒜粉、0-20重量份的花椒粉、5-10重量份的茴香粉、20-25重量份的陈皮粉,4-5重量份的月桂粉和5-10重量份的豆蔻粉。

本技术方案更进一步的优化,所述生姜粉、大蒜粉、花椒粉、茴香粉、陈皮粉、月桂粉和豆蔻粉,分别为干制的生姜、大蒜、花椒、茴香、陈皮、月桂及豆蔻粉碎制80-110目制得。

本技术方案更进一步的优化,所述美拉德反应调香工艺参数为反应温度在65-110℃,反应时间0.5-3h。

区别于现有技术,上述技术方案具有如下有有益效果:

(1)本发明创新研发了一种无“老汤”的酱卤肉制品定量卤制技术,通过采用骨素酶解、美拉德反应调香等现代生物工程技术制备卤汤,可根据酱卤肉制品的风味感官要求集成肉制品现代加工技术,在真空揉滚机中将物料与制备的卤制液精确配比,实现原料肉定量风味卤制,然后通过蒸汽蒸煮,实现无老汤的定量卤制工艺技术。

(2)本发明利用定量卤制工艺,使酱卤肉制品的加工可以实现工业时代的量化生产,提高了调味料的利用率,可实现风味调味的工业化调控及标准化生产,促进酱卤肉制品向标准化和连续化生产的方向发展。

(3)本发明所创新的一种酱卤肉制品的制备方法,与传统酱卤肉制品加工方式相比无老汤反复多次卤煮,降低酱卤肉制品中杂环胺、亚硝胺等致癌物的含量,极大提高了酱卤肉制品食用安全性和品质质量。

附图说明

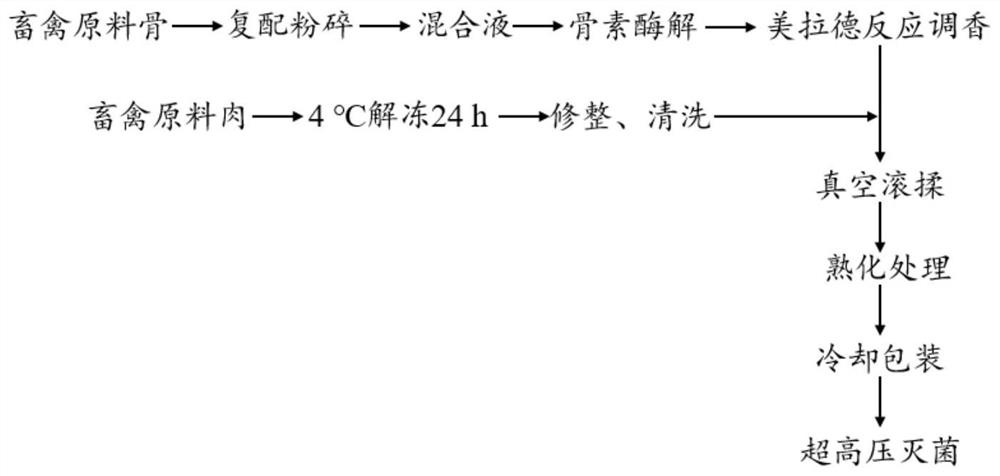

图1为为酱卤肉制品的制备方法基本流程图;

图2为酱卤肉制品标准化制备工艺与传统工艺出品率测定图;

图3为酱卤肉制品呈味核苷酸含量图。

具体实施方式

为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

本发明提出了一种酱卤肉制品的制备方法,包括下列步骤:

步骤1:将鸡骨、牛骨进行搭配(或单独作为原料),按质量比1:0、1-3:1或0:1混合得到混合物料,并配合使用胶体磨对其进行粉碎,粉碎后的物料经过20-50目筛网过滤,收集得到20-50目的原料骨粉;然后对粉碎的原料骨粉和水按质量比1:25-45混合,放入煮锅中,并进行加热。

步骤2:向步骤1得到的骨粉混合液按0.2-0.5%比例添加木瓜蛋白酶、胰蛋白酶或中性蛋白酶中的一种,调节混合液pH值至6.0-7.5,然后在温度为52-58℃的条件下酶解1-4h;酶解完成后,将酶解液升温至沸腾,并保持5-15min沸腾状态进行高温灭酶活,得到灭酶后的酶解液。

骨素酶解工艺技术中添加的蛋白酶为胰蛋白酶、木瓜蛋白酶和中性蛋白酶,这些蛋白酶属于外源蛋白酶,所述外源蛋白酶活力为10-20万U;所述外源蛋白酶添加比例为0.2-0.5%。

步骤3:将步骤2灭酶后的酶解液作为原料,按质量比1:10-20添加复配的香辛料,得到酶解液与香辛料混合液;所述香辛料包括:20-30重量份的生姜粉、15-25重量份的大蒜粉、0-20重量份的花椒粉、5-10重量份的茴香粉、20-25重量份的陈皮粉,4-5重量份的月桂粉和5-10重量份的豆蔻粉。

生姜粉、大蒜粉、花椒粉、茴香粉、陈皮粉、月桂粉和豆蔻粉,分别为干制的生姜、大蒜、花椒、茴香、陈皮、月桂及豆蔻粉碎制80-110目制得。

步骤4:将木糖或葡萄糖及步骤3中得到的混合液按质量比1:20-50进行混合均匀,然后向混合液中添加各种调味料,包括:0-5%的蚝油、5-6.5%的黄酒、0.5-1.5%的生抽、2.0-4.5%的老抽、1.0-2.0%的食盐、0.5-1.0%的食醋和0.5-4.0%的豆瓣酱;再将混合液加热至65-110℃的反应温度,反应0.5-3h,进行美拉德反应调香,得到调香后的溶液。

步骤5:原料肉采用生鲜或经解冻后原料(冷冻的原料肉应在4℃环境条件下解冻),去除原料肉表面的筋膜等异物,将其修整后清洗干净,沥干备用;然后向原料肉中按其质量比的20-25%添加步骤4中得到的调香卤液。

原料肉为猪肉、牛肉、鸡肉、鸭肉、鹅肉、羊肉等常用于加工酱卤肉制品的一种。

步骤6:将混合物料放入真空揉滚机中进行真空滚揉腌制处理,真空滚揉的参数条件为真空表压负0.05-负0.10MPa,揉滚转速10-30r/min,揉滚温度0-16℃,揉滚时间0.5-1.5h;然后向真空揉滚机中充入N

原料肉滚揉腌制方式为间歇式滚揉腌制,每次揉滚时间为15min,相邻揉滚时间间隔为10min。

步骤7:原料肉经滚揉腌制调味后,平铺在食品级不锈钢盘上,使用蒸炉对原料肉进行熟化,其中熟化过程包括干燥、蒸煮;所述熟化工艺中干燥温度为75-90℃,干燥时间20-30min;蒸煮温度85-100℃,蒸煮时间30-50min。

步骤8:将步骤7得到的熟化后酱卤肉制品放入0-4℃冷却室,冷却2-3h,待酱卤肉制品中心温度低于10℃时进行抽真空包装;然后对真空包装酱卤肉制品进行超高压处理,即得到无老汤进行定量卤制的酱卤肉制品。

实施例

酱卤肉制品的制备方法的理论及相关检测指标实验于2020年在合肥工业大学食品与生物工程学院中国轻工业肉品微生物控制及利用重点实验室及农产品生物化工教育部工程研究中心进行,酱卤肉制品的生产实验在合肥工业大学实验楼1的中央厨房进行。

参阅图1所示,为酱卤肉制品的制备方法基本流程图。

1酱卤肉制品卤汤调味料制备

采用畜禽骨复配(鸡骨、牛骨进行搭配或单独作为原料),按质量比1:0、1-3:1或0:1混合得到复配后的物料,并使用胶体磨对其进行粉碎,粉碎后的物料经过20-50目筛网过滤,收集得到20-50目的原料骨粉;然后对粉碎的原料骨粉和水按质量比1:25-45混合,放入煮锅中,并进行加热;

将制备好的骨粉混合液按0.2-0.5%比例添加木瓜蛋白酶、胰蛋白酶或中性蛋白酶中的一种,调节混合液pH值至6.0-7.5,然后在温度为52-58℃的条件下酶解1-4h;酶解完成后,将酶解液升温至沸腾,并保持5-15min沸腾状态进行高温灭酶活,得到灭酶后的酶解液;

将灭酶后的酶解液作为原料,按质量比1:10-20添加复配的香辛料,得到酶解液与香辛料混合液;所述香辛料包括:20-30重量份的生姜粉、15-25重量份的大蒜粉、0-20重量份的花椒粉、5-10重量份的茴香粉、20-25重量份的陈皮粉,4-5重量份的月桂粉和5-10重量份的豆蔻粉;

将木糖或葡萄糖及混合液按质量比1:20-50进行混合均匀,然后向混合液中添加各种调味料,包括:0-5%的蚝油、5-6.5%的黄酒、0.5-1.5%的生抽、2.0-4.5%的老抽、1.0-2.0%的食盐、0.5-1.0%的食醋和0.5-4.0%的豆瓣酱;再将混合液加热至65-110℃的反应温度,反应0.5-3h,进行美拉德反应调香,得到调香后的溶液;

2酱卤肉制品定量卤制

采用生鲜或解冻原料(冷冻的原料肉应在4℃环境条件下解冻),去除原料肉表面的筋膜等异物,将生鲜或解冻修整好的畜禽原料肉放入清洗水池里进行清洗,沥干备用;

按照其质量比的20-25%添加经美拉德反应后得到的调香卤液,将添加调香卤制液的原料肉混合物料放入真空揉滚机中进行真空滚揉腌制处理,真空滚揉的参数条件为真空表压负0.05-负0.10MPa,揉滚转速10-30r/min,揉滚温度0-16℃,揉滚时间0.5-1.5h;然后向真空揉滚机中充入N

3酱卤肉制品定量卤制熟化过程

畜禽原料肉经滚揉腌制调味后,平铺在食品级不锈钢盘上,使用蒸炉对原料肉进行熟化,其中熟化过程包括干燥、蒸煮;所述熟化工艺中干燥温度为75℃,干燥时间30min;蒸煮温度100℃,蒸煮时间40min;

4酱卤肉制品定量卤制包装及灭菌

熟化后酱卤肉制品放入0-4℃冷却室,冷却3h,待酱卤肉制品中心温度低于10℃时进行抽真空包装;然后对真空包装酱卤肉制品进行超高压处理,即得到无老汤进行定量卤制的酱卤肉制品。

实验相关指标的测定

1出品率测定

原料肉解冻后,用滤纸吸干表面水分及油脂,用电子天平测量原料肉的质量m

按下式计算产品出品率出品率:

2质构测定

将两种不同工艺生产的酱卤肉制品冷却至室温,按照平行肌纤维方向切成1cm×1cm×1cm的样品,置于质构仪上,P/50型探头,对每种样品分别进行“二次压缩”试验,探头下行速度6.0mm/s,下行距离为10mm,探头返回速度6.0mm/s。

硬度(Hardness)指质构仪第一次穿过肉制品时的最大压力值。肉品硬度越大,越难咬动。好的肉制品的硬度应在一个范围内,硬度太大与太小都不合适。

粘聚性(Cohesiveness)指肉品抵御第二次穿刺变形而相对于第一次探头穿刺的程度,即第二次用功面积除以第一次用功面积所得的数值。

弹性(Springiness)指肉制品在第一次穿刺过程中产生变形后自身恢复原状的程度,数值上等于第二次穿刺的测量高度与第一次测量高度的比值。

咀嚼性(Chewiness)是肉品重要的物性指标之一,计算公式为:咀嚼性硬度×粘聚性×弹性。

3营养成分测定

3.1水分含量测定

参考GB/T5009.3-2016,采用直接干燥方法测定样品的水分含量。

3.2蛋白质含量测定

参考GB/T5009.5-2016,采用自动凯氏定氮仪测定样品的蛋白质含量。

3.3脂肪含量测定

参考GB/T9695.7-2..8,利用酸水解法测定样品的脂肪含量。

3.4 pH的测定

使用便捷式计直接测定样品的。

3.5灰分测定

参考GB/T5009.4-2016,测定样品的灰分含量。

4游离氨基酸测定

样品自然解冻后,剔除脂肪与筋膜,用组织破碎机磨碎,称取5g的样品,加入去离子水20mL,在冰浴中用均质器高速匀浆3次,然后加入10%的磺基水杨酸20mL,混合均匀,再置于4℃冰箱中存放17h。采用中速滤纸过滤,滤液先用4mol/L氢氧化钾溶液将值pH调整至6.0,再用去离子水定容至50mL,最后经10kDa超滤膜超滤除去大分子,得到超滤液。超滤液进行衍生处理后,用HPLC测定样品中的游离氨基酸含量。HPLC主要技术参数:Nava-PakC18柱(3.9×150mm),柱温35℃;进样体积20μL;采用Waters5115双泵梯度洗脱,洗脱液是A是AccQS-TAG用超纯水稀释11倍而成,洗脱液B为色谱级乙晴;洗脱速度1.0mL/min,洗脱时间50min,最后用Waters2487紫外检测器检测。

5核苷酸测定

利用HPLC与质谱联用,测定核苷酸。称取10.0g样品放入三角瓶中,加入50mL 60℃的蒸馏水,摇匀后,置于超声波振荡器处理10min。样品降至室温后,加入高氯酸3mL,沉淀其中的蛋白质。然后将样品转移至100mL容量瓶中,用蒸馏水冲洗三角瓶,最后用水定容。静置1h后,自然过滤。量取滤液10mL经滤膜加压过滤,滤液备用。液流动相选用浓度为0.08mol/L的磷酸二氢钾,pH调整为2.90,流动速度0.8mL/min。

实验结果及相关数据分析

1.1酱卤肉制品标准化制备工艺出品率分析

酱卤肉制品标准化制备工艺与传统老汤卤制肉制品的出品率如图2所示。分析可知,酱卤肉制品标准化制备工艺与传统老汤卤制肉制品的出品率分别为76±1.6%、65±2.81%,酱卤肉制品标准化制备工艺出品率高于传统老汤卤制肉制品的出品率,2种卤制工艺出品率存在显著性差异(P<0.05)。可能原因是在酱卤肉制品标准化制备工艺中,将预先滚揉腌制的原料肉进行干燥处理。在干燥处理过程中,肉制品表面形成一层硬壳,阻止原料中的水分及蛋白质流失,从而使肉制品得到较高出品率。

1.2酱卤肉制品标准化制备工艺质构分析

表1不同卤制工艺质构分析

如表1,不同工艺方式加工的酱卤肉制品的质构特性存在显著差异(P<0.05),传统老汤卤制加工的酱卤肉制品硬度显著高于采用标准化制备方式加工的酱卤肉制品,硬度分别为28.53±1.89和45.76±3.58。标准化制备方式加工的酱卤肉制品弹性0.92±0.13高于传统老汤卤制加工的酱卤肉制品的弹性;标准化制备方式加工的酱卤肉制品的粘聚性也高于老汤卤制加工的酱卤肉制品,标准化制备方式加工的酱卤肉制品的咀嚼性显著高于传统卤制工艺加工的肉制品。

综上分析,酱卤肉制品标准化制备方式比传统卤制工艺加工的肉制品口感更好,是因为在传统老汤卤制加工中,产品内的水分及蛋白质流失较多,使肉制品的肌肉纤维收缩,造成传统卤制工艺加工的肉制品的硬度显著高于定量卤制工艺加工的肉制品,而弹性、粘弹性咀嚼性不足。

1.3酱卤肉制品标准化制备工艺营养成分分析

表2不同卤制工艺加工肉制品营养成分分析

对不同工艺(标准化定量卤制和传统老汤卤制)加工的肉制品进行营养成分分析,不同工艺加工的酱卤肉制品营养成分无显著性差异。

标准化制备方式加工的酱卤肉制品的蛋白质含量比传统卤工艺制作的肉制品的蛋白质含量稍高,但无显著性差异。这主要是因为在定量卤制加工过程中,产品保留了更多的营养成分与水分。由于产品水分偏高,稀释了蛋白质的含量,所以蛋白质含量相差不大。

1.4酱卤肉制品标准化制备工艺游离氨基酸分析

表3不同卤制工艺加工肉制品游离氨基酸分析(mg/100g)

在酱卤肉制品加工过程中,游离氨基酸的含量根据不同加工工艺有一定差别。

标准化制备方式加工的酱卤肉制品与传统卤工艺制作的肉制品总游离氨基酸含量分别为785.87±58.54mg/100g、534.09±48.07mg/100g。

传统老汤卤制加工工艺中,酱卤肉制品中氨基酸含量有一定损失,标准化制备方式加工的酱卤肉制品与传统老汤卤制加工工艺产生的滋味基本相同,但风味更强。

1.5酱卤肉制品标准化制备工艺核苷酸分析

呈味核苷酸是一种天然增味剂,具有强烈的鲜味,并且可以与谷氨酸有协同作用,使谷氨酸的鲜味更强。如图3所示,为酱卤肉制品呈味核苷酸含量图。不同加工工艺生产的酱卤肉制品中呈味核苷酸5′-AMP、5′-GMP及5′-IMP含量,标准化制备方式加工的酱卤肉制品中5′-AMP、5′-GMP及5′-IMP含量分比为8.59±0.19mg/100g、4.07±0.86mg/100g、10.13±1.77mg/100g,传统卤工艺制作的肉制品中5′-AMP、5′-GMP及5′-IMP含量分比为7.33±0.47mg/100g、5.90±1.13mg/100g及7.32±1.33mg/100g。

标准化制备方式加工的酱卤肉制品中呈味核苷酸比传统卤工艺制作的肉制品中稍高,总含量分比为22.79mg/100g、20.55mg/100g。在加工过程中,2种工艺处理后核苷酸含量无显著差异,但标准化制备方式加工的酱卤肉制品比传统酱卤工艺可以保留更多的核苷酸成分,使产品滋味更好。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括……”或“包含……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

- 一种酱卤肉制品的制备方法

- 一种酱卤肉制品及其制备方法