用于车辆的底盘强度试验方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及车辆技术领域,尤其是涉及一种用于车辆的底盘强度试验方法。

背景技术

市场中的现有底盘部件试验主要依靠于两个方面,一方面是依托车企自身的整车综合试验,另一方面是依靠底盘系统供应商的台架耐久试验。这两种试验方法叠加测试可以验证底盘的疲劳、耐久和寿命方面,一般可以满足底盘件的设计开发,但由于对底盘件强度验证仅限于仿真模拟测试,没有对实车进行在各种极限驾驶工况下对底盘件的结构强度验证,一旦出现底盘件结构强度失效,极易造成严重的车辆安全事故。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。

为此,本发明的一个目的在于提出一种用于车辆的底盘强度试验方法。

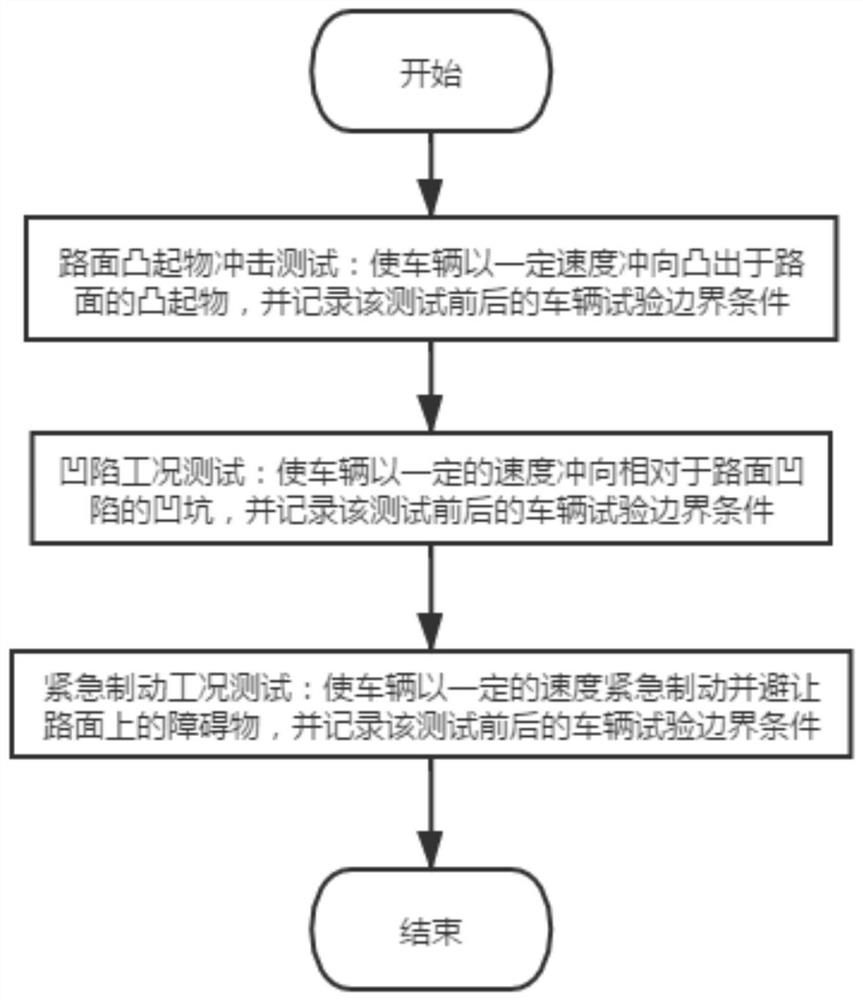

为达到上述目的,本发明提出了用于车辆的底盘强度试验方法,包括:路面凸起物冲击测试:使车辆以一定速度冲向凸出于路面的凸起物,并记录该测试前后的车辆试验边界条件;凹陷工况测试:使车辆以一定的速度冲向相对于路面凹陷的凹坑,并记录该测试前后的车辆试验边界条件;紧急制动工况测试:使车辆以一定的速度紧急制动并避让路面上的障碍物,并记录该测试前后的车辆试验边界条件。

本发明的用于车辆的底盘强度试验方法,可以对车辆底盘的结构强度在特定驾驶环境下进行验证,切实模拟车辆用户在最恶劣的驾驶情况下车辆底盘部件的耐久性和可靠性,确保车辆不会出现异常失效故障,能很好地检验底盘部件的结构损伤强度,避免事故发生。

进一步地,所述路面凸起物冲击测试包括:路肩冲击工况测试:使车辆以一定速度朝向路肩行驶并冲击路肩,且车辆的行驶方向与路肩的延伸方向之间的夹角为车轮可转动的最大角度;凸起工况测试:在路面上设置凸台,使车辆以一定速度冲向凸台,车辆的行驶方向与凸台的延伸方向垂直。

进一步地,凸起工况测试包括:车辆以双侧车轮均通过凸台和车辆以单侧车轮通过凸台。

进一步地,在路肩冲击工况测试中,车辆的车轮与路面之间为滑动摩擦,且路面的滑动系数为0.1-0.2。

进一步地,在路肩冲击工况测试中,车辆的车速为15km/h-20km/h。

进一步地,在凸起工况测试和凹陷工况测试中,车辆的行驶速度为30km/h-50km/h。

进一步地,在紧急制动工况测试中,车辆以多个不同的车速紧急制动以避让路面上的障碍物。

进一步地,在紧急制动工况测试中,车辆分别以40km/h、60km/h、80km/h的速度紧急制动以避让路面上的障碍物。

进一步地,凹陷工况测试包括:车辆以双侧车轮均通过凹坑和车辆以单侧车轮通过凹坑。

进一步地,路面凸起物冲击测试、凹陷工况测试和紧急制动工况测试中需要测量的车辆试验边界条件包括:四轮定位数据、配重加载数据、车身姿态数据和底盘标准件的扭矩数据。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1是本发明一个实施例中的用于车辆的底盘强度试验方法的流程图;

图2是本发明一个实施例中的路肩冲击工况测试图;

图3是本发明一个实施例中的路肩凸起工况测试图;

图4是本发明一个实施例中的路肩凹陷工况测试图;

图5是本发明一个实施例中的路肩紧急制动工况测试图。

附图标记:

路肩1,凸起物2,凹坑3。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面参考图1-图5描述根据本发明实施例的用于车辆的底盘强度试验方法,包括:路面凸起物冲击测试、凹陷工况测试和紧急制动工况测试。

具体的,路面凸起物冲击测试:使车辆以一定速度冲向凸出于路面的凸起物2,并记录该测试前后的车辆试验边界条件;凹陷工况测试:使车辆以一定的速度冲向相对于路面凹陷的凹坑3,并记录该测试前后的车辆试验边界条件;紧急制动工况测试:使车辆以一定的速度紧急制动并避让路面上的障碍物,并记录该测试前后的车辆试验边界条件。

车辆依次按照路面凸起物2冲击、凹陷冲击和紧急制动冲击等多种试验工况对车辆底盘部件在X、Y、Z三个方向上进行极限强度损伤,切实模拟用户对车辆在误操作环境下的充分测试,并可通过试验数据,根据车型需求进行适当调整。

本发明用于车辆的底盘强度试验方法可以验证的部件主要包括:副车架、控制臂、转向节、减震器、稳定杆和稳定杆连杆等。

根据本发明的用于车辆的底盘强度试验方法,可以对车辆底盘的结构强度在特定驾驶环境下进行验证,切实模拟车辆用户在最恶劣的驾驶情况下车辆底盘部件的耐久性和可靠性,确保车辆不会出现异常失效故障,能很好地检验底盘部件的结构损伤强度,避免事故发生。

根据本发明的一个实施例中,路面凸起物冲击测试包括:路肩冲击工况测试和凸起工况测试。

具体的,路肩冲击工况测试使车辆以一定速度朝向路肩1行驶并冲击路肩1,且车辆的行驶方向与路肩1的延伸方向之间的夹角为车轮可转动的最大角度;凸起工况测试在路面上设置凸台,使车辆以一定速度冲向凸台,车辆的行驶方向与凸台的延伸方向垂直。

路肩冲击工况测试是模拟用户驾驶时前方突然出现路肩1等障碍物,将车辆方向盘打死并直接撞击路肩1障碍物,验证底盘部件结构强度的损伤情况的一种底盘强度测试。

凸起工况测试是模拟用户驾驶时前方突然出现凸台障碍物,车辆行驶方向与凸台的延伸方向垂直,行驶过后验证底盘部件结构强度的损伤情况的一种底盘强度测试。

根据本发明的一个实施例中,凸起工况测试包括:车辆以双侧车轮均通过凸台和车辆以单侧车轮通过凸台。凸起工况测试中,车辆以两侧轮均通过凸台后再以单侧轮通过凸台且重复多次,其中底盘部件没有变形、断裂失效,如果车身可见区域没有变形,则视为通过测试。

根据本发明的一个实施例中,在路肩1冲击工况测试中,车辆的车轮与路面之间为滑动摩擦,且路面的滑动系数为0.1-0.2;在路肩1冲击工况测试中,车辆的车速为15km/h-20km/h。

根据本发明的一个实施例中,准备好高度为140mm的路肩1障碍物,车辆撞击前路段的摩擦系数为0.1左右;车辆模拟行驶以17km/h的速度打死方向盘刹车行驶,此时车辆方向与路肩1的延伸方向之间的夹角为35°,车辆行驶并冲击路肩1,完成一次撞击测试,检查和记录所有试验数据,如果底盘部件完好,则视为通过测试。

根据本发明的一个实施例中,在凸起工况测试和凹陷工况测试中,车辆的行驶速度为30km/h-50km/h。如图3-图4所示,在凸起工况测试中,车辆以30km/h-50km/h冲向凸台;在凹坑33工况测试中,车辆以30km/h-50km/h冲向凹坑3。

根据本发明的一个实施例中,车辆以90°垂直于凸起物2路障方向、速度为40km/h冲向凸台,四轮通过凸起物2路障3次,然后再以40km/h的速度单侧车轮通过凸起物2路障3次,检查并记录所有试验数据,如果底盘部件没有变形、断裂失效且车身可见区域没有变形,则视为通过测试。

根据本发明的一个实施例中,车辆以90°垂直于凹坑3路障方向、速度为40km/h冲向凹坑3,四轮通过凹坑3路障3次,然后再以40km/h的速度单侧车轮通过凹坑3路障3次,检查并记录所有试验数据,如果底盘部件没有变形、断裂失效且车身可见区域没有变形,则视为通过测试。

根据本发明的一个实施例中,在紧急制动工况测试中,车辆以多个不同的车速紧急制动以避让路面上的障碍物。

紧急制动工况测试是模拟用户驾驶车辆紧急制动避让障碍物过程中底盘部件损伤的情况。

根据本发明的一个实施例中,在紧急制动工况测试中,车辆分别以40km/h、60km/h、80km/h的速度紧急制动以避让路面上的障碍物。

根据本发明的一个实施例中,如图5所示,车辆以40km/h速度行驶,避让障碍物后紧急制动,再继续以40km/h驾驶速度行驶;分别以40km/h、60km/h和80km/h的制动初速度依次重复以上步骤操作;三个不同的速度制动作为一个循环,总共需要完成27个循环;最后检查并记录所有试验数据,如果底盘部件没有变形、断裂失效且车身可见区域没有变形,则视为通过测试。

根据本发明的一个实施例中,凹陷工况测试包括:车辆以双侧车轮均通过凹坑3和车辆以单侧车轮通过凹坑3。凹陷工况测试中,车辆以两侧轮均通过凹坑3后再以单侧轮通过凹坑3且重复多次,其中底盘部件没有变形、断裂失效,如果车身可见区域没有变形,则视为通过测试。

根据本发明的一个实施例中,路面凸起物冲击测试、凹陷工况测试和紧急制动工况测试中需要测量的车辆试验边界条件包括:四轮定位数据、配重加载数据、车身姿态数据和底盘标准件的扭矩数据。在凸起物冲击测试、凹陷工况测试和紧急制动工况测试之前,先对车辆底盘情况进行数据测量记录,完成各项测试后,再重新对车辆底盘情况进行数据测量记录。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 用于车辆的底盘强度试验方法

- 一种用于多品种车辆底盘扭杆弹簧扭转疲劳强度的检测装置