谐波减速器薄壁柔轮零件的加工方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种谐波减速器薄壁柔轮零件的加工方法。

背景技术

谐波减速器是一种依靠柔性齿轮的弹性变形来传递力和运动的传动方式,典型的谐波减速器由柔轮、刚轮和波发生器三个元件组成。谐波减速器中的柔轮零件是一种薄壁环形零件,有较高的尺寸精度和形位公差要求,加工难度大,其主要原因是薄壁零件刚性差、强度弱,在加工过程当中,薄壁零件受力、受热后,很容易引起震动、变形。

现有加工方法主要采用常规的夹紧、压紧、真空吸附等方式,而这些方法都易使零件变形,导致零件无法达到精度要求,其它填注方法一般采用石蜡、松香、石膏加固来增强工件强度,实现加工的稳定性,其石蜡粘结性不好,零件系统刚性不强,松香和零件之间无间隙,不易取出,需加热到160℃以上才能融化取出,石膏凝固时间长,效率低,填充物不易取出,加工后零件表面粗糙度不好,尺寸精度不易保证,因此环类薄壁零件加工采用常规和现有填充的加工方法质量不容易保证。

发明内容

本发明要解决的技术问题是为了克服现有技术中薄壁环类零件机械加工过程中容易出现变形、尺寸精度无法保证的缺陷,提供一种谐波减速器薄壁柔轮零件的加工方法。

本发明是通过下述技术方案来解决上述技术问题:

一种谐波减速器薄壁柔轮零件的加工方法,其特点在于,所述谐波减速器薄壁柔轮零件的加工方法包括以下步骤:

步骤S1、粗加工零件外型尺寸,其中,在薄壁外圆直径方向和薄壁内孔直径方向预留加工余量;

步骤S2、以粗加工好的薄壁外圆作为基准定位固定,以薄壁端面支靠,精车薄壁内孔型面,保证薄壁内孔的精度要求;

步骤S3、把低熔点合金加热至熔融态,把熔化的低熔点合金均匀填充灌注到零件的薄壁内孔里;

步骤S4、以灌有低熔点合金的零件中的大外圆作为基准定位固定,以大端面支靠,精车薄壁外圆,保证薄壁外圆的精度要求;

步骤S5、融化并去除低熔点合金。

谐波减速器用薄壁柔轮零件的壁厚与径向尺寸相差悬殊。有较高的精度、跳动和粗糙度要求,例如薄壁部分壁厚只有0.16mm。由于该零件薄壁薄,因此在加工过程中往往容易造成变形甚至破裂。采用本发明后就可以控制薄壁零件的机械加工精度,抑制薄壁加工变形和破裂。

较佳地,步骤S1中,薄壁外圆和薄壁端面一次加工出来。

较佳地,步骤S1中,包括车削零件的薄壁外圆、薄壁端面、大外圆、大端面。

较佳地,步骤S3中,低熔点合金的熔点为60~80℃。

较佳地,低熔点合金为铋、铅、锡、镉的合金。

较佳地,低熔点合金的材料为42.5%质量百分比的铋,37.7%质量百分比的铅,11.3%质量百分比的锡,8.5%质量百分比的镉。

较佳地,步骤S3中,包括把熔化的低熔点合金灌注到零件的薄壁内孔,均匀填满薄壁内孔并灌至与薄壁端面齐平,并将灌有低熔点合金的零件充分冷却。

较佳地,步骤S3中还包括检查冷却后的零件外观是否存在灌注缺陷,确保薄壁外圆部分没有留有低熔点合金。

较佳地,步骤S5还包括以下步骤:

步骤S5.1、将装有低熔点合金的器皿加温至低熔点合金的熔融状态;

步骤S5.2、将灌有低熔点合金的零件放入已融化的低熔点合金的器皿中进行融化,直至零件中的低熔点合金全部融化为止即可将零件拿出。

较佳地,步骤S5.2之后还包括以下步骤:

步骤S5.3、从器皿中拿出的零件上还沾有少量未去除低熔点合金可将零件放入加温的煤油中进行融化,直至零件上的低熔点合金去除干净为止。

本发明的积极进步效果在于:本发明的谐波减速器薄壁柔轮零件的加工方法具有操作方便、零件质量稳定、生产效率高、科重复操作性高的优点;本加工方法可以适用于加工高精密薄壁零件,可以有效的解决高精密薄壁零件防加工变形的问题。

附图说明

图1为本发明较佳实施例的零件的加工完成后的结构示意图。

图2为本发明较佳实施例的粗车薄壁外圆时的零件的结构示意图。

图3为本发明较佳实施例的精车薄壁内孔时的零件的结构示意图。

图4为本发明较佳实施例的零件灌注低熔点合金时的结构示意图。

图5为本发明较佳实施例的精车薄壁外圆时的零件的结构示意图。

图6为本发明较佳实施例的去除低熔点合金时的零件的结构示意图。

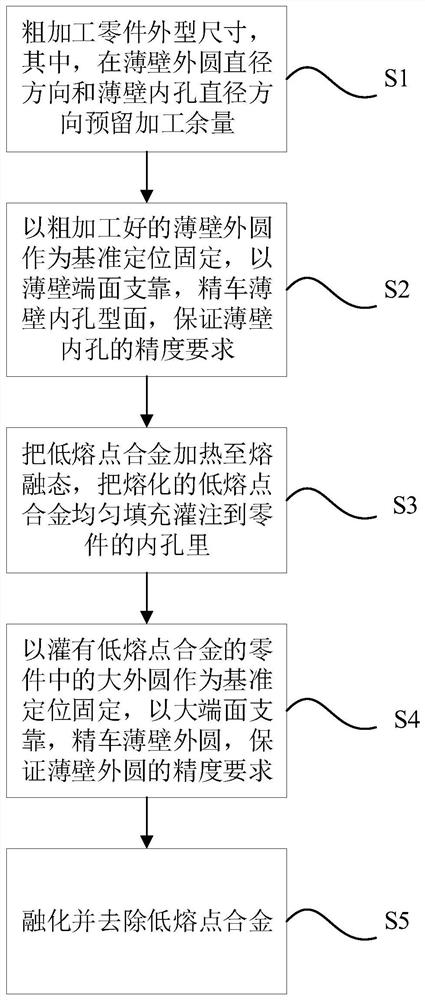

图7为本发明较佳实施例的谐波减速器薄壁柔轮零件的加工方法的流程图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

如图1-图7所示,本实施例公开了一种谐波减速器薄壁柔轮零件的加工方法,其中,所述谐波减速器薄壁柔轮零件的加工方法包括以下步骤:

步骤S1、如图1所示为零件1的实际尺寸,图2所示为零件1的加工前的尺寸。步骤S1中粗加工零件1外型尺寸,其中,在薄壁外圆11直径方向和薄壁内孔15直径方向预留加工余量。例如,粗加工零件,薄壁外圆11直径方向留加工余量3~3.6mm,薄壁内孔15直径方向留2~2.5mm。

步骤S2、如图3所示,以粗加工好的薄壁外圆11作为基准定位固定,以薄壁端面12支靠,精车薄壁内孔15型面,保证薄壁内孔15的精度要求,例如,保证薄壁外圆11和薄壁内孔15的跳动要求和薄壁内孔15自身的型面尺寸要求。

步骤S3、如图4所示,把低熔点合金2加热至熔融态,把熔化的低熔点合金2均匀填充灌注到零件1的薄壁内孔15里,填充过程1~2分钟。

步骤S4、如图5所示,以灌有低熔点合金2的零件1中的大外圆13作为基准定位固定,以大端面14支靠,精车薄壁外圆11,保证薄壁外圆11的精度要求。其中,将灌有低温合金的零件1按图5车外圆各部分,车外时进刀余量均匀,保证车外圆工序车工受力均匀。钳工去除加工后毛刺。

步骤S5、如图6所示,融化并去除低熔点合金2。检测外形尺寸无异常变化可进行后序机加工。

本实施例所采用的低熔点合金辅助加固材料在性能上应满足:

(1)膨胀系数小,即填充到薄壁内孔15的加固材料再常温下的收缩量要小于该零件尺寸公差的1/8。

(2)有足够的刚度,以确保零件加工时工艺系统的变形量小于该零件尺寸公差的1/8。

(3)熔点要低于材料去除应力时的退火温度,以便完成加工后将低熔点合金从零件分离出来。

(4)零件加工时,车工和磨工用冷却液条件下,切削部分要充分冷却,为了保证加固材料在加工过程中不熔化,零件及工装系统必须控制在60℃以下。

(5)实现环保、低成本的零件加工,镉(Cd);铅(Pb);铋(Bi);锡(Sn)熔点低,加热溶解后没有有毒气体释放,无需另外增加排尘回收装置;加工结束后将填充的零件放入干锅中加热熔化的低熔点合金中,低熔点合金加热后在干锅中溶解成液态,而成品零件本身材料是结构钢,在100℃环境下内部组织和外部应力都不会发生改变,待浇铸金属完全溶解后就可以得到合格的成品零件。而溶解后的低熔点合金又可以进行后续零件加工,实现了低成本运营,便于批量生产。

本实施例中,谐波减速器用薄壁柔轮零件的壁厚与径向尺寸相差悬殊。有较高的精度、跳动和粗糙度要求,例如薄壁部分壁厚只有0.16mm。由于该零件1薄壁薄,因此在加工过程中往往容易造成变形甚至破裂。采用本发明后就可以控制薄壁零件1的机械加工精度,抑制薄壁加工变形和破裂。

本实施例中,步骤S1中,薄壁外圆11和薄壁端面12一次加工出来。由此保证零件1的一致性。

本实施例中,步骤S1中,包括车削零件1的薄壁外圆11、薄壁端面12、大外圆13、大端面14。

本实施例中,步骤S3中,低熔点合金2的熔点为60~80℃。在步骤S3中用电炉或电磁炉把低熔点合金加热至熔融态(加热至60°~80°)。

本实施例中,低熔点合金2为铋、铅、锡、镉的合金。

本实施例中,低熔点合金2的材料为42.5%质量百分比的铋,37.7%质量百分比的铅,11.3%质量百分比的锡,8.5%质量百分比的镉。

本实施例中,如图4所示,步骤S3中,包括把熔化的低熔点合金2灌注到零件1的薄壁内孔15,均匀填满薄壁内孔15并灌至与薄壁端面12齐平,并将灌有低熔点合金2的零件1充分冷却。

本实施例中,步骤S3中还包括检查冷却后的零件1外观是否存在灌注缺陷,确保薄壁外圆11部分没有留有低熔点合金2。

本实施例中,步骤S5还包括以下步骤:

步骤S5.1、将装有低熔点合金2的器皿加温至低熔点合金2的熔融状态(60°~80℃);

步骤S5.2、将灌有低熔点合金2的零件1放入已融化的低熔点合金2的器皿中进行融化,直至零件1中的低熔点合金2全部融化为止即可将零件1拿出;

步骤S5.3、从器皿中拿出的零件1上还沾有少量未去除低熔点合金2可将零件1放入加温的煤油(60°~80℃)中进行融化,直至零件1上的低熔点合金2去除干净为止。

本发明极大提高了工件系统的刚度,很好地解决了薄壁环类零件易变形等问题,同时加工的谐波减速器薄壁柔轮环类零件的尺寸精度、加工质量也易达到设计要求,另外低熔点合金进行加热、熔融、灌注、分离工艺操作简单,即不需要设计生产复杂的高精度工装夹具,也不需要昂贵的设备投入,大大节约了零件的生产成本,提高生产效率。

本发明低熔点合金的辅助加固,提高了工件系统的刚性,实现了零件的加工稳定性,解决了谐波减速器薄壁柔轮环类零件机械加工过程中的加工变形和尺寸精度超差等技术问题,同时有效的提高了零件的加工质量和价格效率,具有广泛的应用前景。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 谐波减速器薄壁柔轮零件的加工方法

- 一种谐波减速器薄壁柔轮加工用夹具