用于组装线缆连接器的方法和线缆制造设备

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种根据权利要求1的前序部分所述的用于组装线缆插头连接器的方法,该线缆插头连接器包括外导体部、绝缘部和预制有内导体部的电缆。本发明还涉及一种根据权利要求15的前序部分所述的用于组装线缆插头连接器的线缆制造设备。

此外,本发明还涉及根据权利要求6的前序部分所述的用于组装线缆插头连接器的第二种方法,该线缆插头连接器包括外导体部、绝缘部和预制有内导体部的电缆。在该构架内,本发明还涉及根据权利要求17的前序部分所述的用于组装线缆插头连接器的第二线缆制造设备。

背景技术

在制造电缆的过程中,该电缆的导体典型地连接至插头连接器。插头连接器可以是连接器、耦合器或适配器。在本发明的范围内,使用的术语“插头连接器”代表所有变型。

插头连接器用于产生与相应互补的另一插头连接器(对接插头连接器)的电连接的目的。

关于插头连接的鲁棒性和可靠性有很高的要求,特别是在用于机动车工业或用于车辆的插头连接器上。因此,插头连接必须在存在高负载(例如机械负载或热负载)的情况下保持不受损且被确定为闭路的,以防止电连接例如在车辆运行期间意外分离。优先确保安全性和可靠性,特别是在车辆的(部分)自主运行的情况下和对于辅助系统来说。

此外,对于插头连接器和线缆连接,特别是在车辆内,对所需数据速率的要求非常高。有时,例如在车辆的自主运行期间或在使用辅助系统期间,有必要通常需要实时地将来自多个照相机、各种传感器和导航源的大量数据相互组合并传输。因此,对于许多设备、屏幕和照相机的运行,需要车辆电子系统中的有效基础结构。

除了提到机械和电气需求外,为了节省安装空间和重量,以尽可能紧凑的方式体现插头连接器也很重要。因此,在制造线缆的过程中以及在制造插头连接的各个部件的过程中,维持整体所需的公差范围比较困难。

在制造线缆的过程中,尤其将支撑套管压接到线缆上。此外,内导体接触元件(内导体部)被压接到线缆的内导体上。由于这些组装步骤中的误差或公差,各个预制的线缆在内导体部的连接器侧端(即内导体部的前自由端或内导体部的面向对接插头连接器的端部)和支撑套管的面向内导体部的前(连接器侧)端之间例如具有不同的直径。特别是由于上述对插头连接具有高机械和电气要求,因此相应的尺寸必须具有理想的测量值或至少落在预定的公差范围内,以便确保随后的插头连接的足够高的质量。

对插头连接的高要求,特别是在批量生产的范围内,通常要求插头连接器组装过程,该插头连接器组装过程分散在多个线缆制造设备或机器上。保持必要的装配公差的这一事实可能增加对各个线缆制造设备和整个生产线的要求,并且最终严重地推高了生产成本。

发明内容

因此,本发明的目的是简化线缆插头连接器的组装过程,特别是改善线缆插头连接器的组装过程的成本效益。

该目的在借助于权利要求1所述的方法并且借助于权利要求15所述的特征的线缆制造设备的范围内得以实现。

此外,该目的在借助于具有权利要求6所述的第二方法并且借助于权利要求17所述的特征的第二线缆制造设备的统一发明总构思范围内得以实现。

从属权利要求涉及本发明的有利的实施例和变型。

提供了一种用于组装线缆插头连接器的方法,其中,线缆插头连接器可包括外导体部、绝缘部和预制有内导体部的电缆。

在本发明的范围内,术语“预制电缆”优选地应理解为意指这样的线缆:在线缆中,线缆护层至少在线缆的前自由端的区域中暴露,之后,将支撑套管组装在线缆上,并且可选地将线缆的外导体(优选外导体屏蔽编织层)折回到支撑套管上,然后,在外导体下方露出绝缘体,并且使线缆的至少一个内导体可触及,随后将内导体部组装到线缆的至少一个内导体上,优选地压接在其上。

内导体部是插头连接器的内部接触元件,该插头连接器将被组装在电缆上。从根本上说,在本发明的范围内还可以提供的是,电缆配备有多个内导体,该多个内导体例如平行布置并且具有多个内导体部。但是,优选地,本发明涉及同轴线缆的制造,该同轴线缆仅包括单个内导体,该内导体在外导体内以电绝缘的方式被导引,例如在外导体屏蔽层或线缆屏蔽编织层内被导引。

外导体部是后续插头连接器的外导体部。外导体部也可以称为外导体接触元件或连接器主体。

绝缘部被构造以便内导体部和外导体部在后续插头连接器中彼此安全且可靠地分离开,并且特别是优选地还在插头连接器出现机械过载或插头连接器损坏情况下,避免内导体部和外导体部之间短路。

根据本发明,提供了第一方法步骤,该第一方法步骤在第一方法时间点开始并且在第二方法时间点结束。在该第一方法步骤中,借助于绝缘部和外导体部之间的相对运动,将绝缘部插入外导体部中。

在本发明的范围内,短句“将绝缘部插入到外导体部中”应理解为意指两个部件相对于彼此的相对定位,随后导致绝缘部在外导体部中的定位。因此,为了将绝缘部插入外导体部中,无论移动绝缘部、外导体部,还是移动两个部件都没关系。

从根本上说,在本发明的范围内,关于仍在下面描述的全部运动顺序,即使没有明确提及,也基本上可以提供相应部件的相对运动。以这种方式可以提高组装过程中的灵活性。

根据本发明,提供了第二方法步骤,该第二方法步骤在第一方法步骤之前或至少部分地在第一方法步骤期间执行。在该第二方法步骤中,以如下方式预制电缆:将内导体部紧固到线缆的内导体上。

在第二方法步骤中执行的电缆预制过程的范围内,特别是还可以提供如上所述的其他措施。特别地,可以提供的是,将支撑套管紧固到线缆的外导体,最好是压接在其上。从根本上说,可以在第二方法步骤期间对电缆提供任何预处理或预加工,这应该在将线缆的内导体部插入线缆插头连接器的外导体部中之前进行。

根据本发明,提供了第三方法步骤,该第三方法步骤在第一方法步骤期间或之后执行。在该第三方法步骤中,借助于内导体部和配备有绝缘部的外导体部之间的相对运动,将已经预制有内导体部的线缆插入到绝缘部中直至限定的轴向末端位置。

优选地,在第一方法步骤之后执行第三方法步骤。

优选地,第一方法步骤和第二方法步骤在很大程度上彼此平行地或同时地进行。

优选地,第二方法步骤在第一方法步骤结束之前终结。

根据本发明,提供的是,如果第二方法步骤在第一方法步骤之前执行,则在时间限制的连续流程制造(time-restricted continuous flow production)的范围内,以同步循环的方式执行第一方法步骤、第二方法步骤和第三方法步骤。

根据本发明,预制线缆过程的处理时间由此可以用于优选地使用同一个线缆制造设备的线缆插头连接器的并行组装过程。以这种方式,可以减少整个处理时间,并且尤其是还可以减少用于线缆制造设备的投资成本。

根据本发明,因此可以在线缆制造过程中分配工艺或方法步骤。由此可以将在制造外导体部过程中组装内导体部的费时工艺转换到预制线缆的已费时工艺中,并且以并行的方式执行。

根据本发明,由此可以在线缆插头连接器的组装过程中实现更短的项目计划运用,特别是如果将绝缘部组装在外导体部中的过程转换到制造过程中。

在本发明的有利的实施例中,可以提供的是,在时间限制的连续流程制造的范围内,第一方法步骤、第二方法步骤和第三方法步骤以同步循环的方式进行,其中方法步骤同时开始和/或同时结束。

根据本发明的实施例,此外可以提供的是,在时间限制的连续流程制造的范围内,以同步循环的方式执行第一方法步骤、第二方法步骤和第三方法步骤,其中这些方法步骤具有相同的循环时间。

因此,可以在固定的时间节律中执行生产现场之间的运输和方法步骤。结果,在各个生产现场的处理过程的持续时间可以彼此依赖(“时间限制的连续流程制造”)。

根据本发明的实施例,可以提供的是,内导体部的位置、外导体部和/或绝缘部的位置相对于彼此固定,其中外导体部被挤压在其上,或优选地至少部分地压接在其上。

例如,可以在多个轴向位置处提供单一压接或压接加工(crimping),以便将绝缘部和/或内导体部固定在外导体部中。

在本发明的实施例中,可以提供的是,在将内导体部插入绝缘部之前,将绝缘部至少轴向固定在外导体部中。为此,优选地的是,绝缘部被放置抵靠在外导体部的内置肩部上并且随后例如压接在其上。

因此,即使在将内导体部插入到外导体部或绝缘部之前,也可以将绝缘部固定在外导体部中的限定的轴向位置处。以这种方式,绝缘部也可以以防丢的方式容纳在外导体部中。

在用于实现该目的的统一发明总构思的范围内,本发明涉及用于组装线缆插头连接器的第二种方法,其中该线缆插头连接器包括外导体部、绝缘部和预制有内导体部的电缆。

根据本发明,提供了第二种方法,以将内导体部和绝缘部定位在外导体部中。为此,借助于内导体部和绝缘部之间的相对运动,将内导体部插入绝缘部中直至限定的轴向末端位置,其中,在内导体部位于轴向末端位置之后,绝缘部仅相对于外导体部沿轴向方向固定。

由此可以使绝缘部相对于外导体部的位置定向,并且还可以使内导体部相对于外导体部的位置以轴向方式将近任意地定向。因此,相比于现有技术,根据本发明的第二种方法在绝缘部、内导体部和外导体部相对于彼此在轴向定向上具有更大的灵活性。

借助于三个部件相对于彼此的轴向定向的很大的灵活性,可以补偿部件的、甚至大的公差。此外,可以优化线缆和线缆插头连接器之间过渡处的阻抗。

根据本发明,用于组装线缆插头连接器所需的绝缘部可以在线缆制造过程中单独被提供。

可以提供的是,内导体部插入到绝缘部中直至限定的轴向末端位置,其中内导体部被插入到绝缘部中和/或绝缘部在内导体部上被推动。

在本发明的范围内,将短句“当将内导体部插入绝缘部中时”在本发明的范围内应当理解成,尤其意指的是,部件相对于彼此定位。因此,为了将绝缘部插入外导体部中,无论移动绝缘部、外导体部,还是移动两个部件都没关系。

如上所述,关于在本发明的范围内所描述的全部运动顺序,即使没有明确提及,也可以提供相应部件的相对运动。以这种方式可以进一步提高组装过程的灵活性。

根据本发明,还可以提供第二种方法,即,内导体部的位置、外导体部和/或绝缘部的位置相对于彼此固定,其中外导体部至少部分地被挤压在其上或优选地被压接在其上。

例如,可以在多个轴向位置处提供单一压接或压接加工,以便将绝缘部和/或内导体部固定在外导体部中。

在本发明的一种改进中,可以提供的是,绝缘部至少在外导体部中保持轴向移动,以便补偿装配公差,直到内导体部在绝缘部中位于轴向的末端位置为止。

因此,在本发明的范围内并非绝对必要的是,绝缘部最初保持能够在外导体部的整个长度上自由地移动。这在第一种方法的范围内并不特别重要。例如,可以设置一个或多个止动件,以便通过强制锁定配合(positive-locking fit)来限制绝缘部在外导体部中沿一个或两个方向的轴向运动,只要补偿公差和/或阻抗调节保持足够的运动自由度即可。

要注意的是,该改进以及下面仍将要描述的改进、变型和优点与权利要求1范围内的第一方法和权利要求6范围内的第二方法都具有同等程度,且尤其由于此原因,最终形成了统一的发明总构思。

此外,在本发明的一种改进中,在内导体部和绝缘部相对于彼此定位之前,可以将绝缘部预先组装在外导体部中,优选以防丢的方式预先组装。

例如可以提供的是,借助于绝缘部和外导体部之间的相对运动,以及借助于随后在外导体部的一端或两端区域中使外导体部再成形从而以强制锁定方式防止绝缘部掉出,来将绝缘部插入到外导体部中。以这种方式,绝缘部仍可以在外导体部中轴向移动以用于随后的组装过程,但是可以与外导体部一起以防丢的方式运送。在第一种方法的范围内,还可以提供整个的轴向固定布置,以便生成防丢的预组装布置。

此外,在本发明的一种改进中可以提供的是,如果内导体部位于绝缘部的轴向末端位置中,则内导体部和绝缘部两者在外导体部中的位置可以至少在轴向上固定。

但是,内导体部和绝缘部两者在外导体部中的位置也可以在径向方向上固定。例如,甚至还可以基于形成锁定连接(form-locking connection),借助于外导体部、绝缘部和/或内导体部之间的机械编码布置(mechanical coding arrangement),预先提供径向固定布置。因此,在组装过程中和/或在线缆插头连接器的后续使用期间,部件不可能相对于彼此意外地旋转。

在本发明的一种改进中,可以提供的是,借助于内导体部和外导体部之间的相对运动,将内导体部插入到外导体部中,直到内导体部的前自由端已经实现了距离外导体部前端的限定距离测量值,该外导体部前端面向对应的对接插头连接器。

还可以提供的是,如果绝缘部与内导体部一起定位于外导体部中,则通过考虑内导体部的前自由端相对于外导体部的前端的距离测量值(实际上也称为“连接尺寸”),确定内导体部在绝缘部中的限定的轴向末端位置,该外导体部的前端面向随后的对接插头连接器。

由于在绝缘部、外导体部和内导体部相对于彼此定向的情况下的很大的灵活性,因此可能的是,尽管部件的公差很大,但是在线缆插头连接器的组装过程期间需要维持的连接尺寸一般都能维持,其中同时可以维持插头连接器的电性能,特别是在高频率工业中有关传输数据信号方面。

为了优化用于高频率工业的插头连接器的电性能的目的,可以基于在计算、测试系列和/或模拟来确定内导体部、外导体部和/或绝缘部相对于彼此的理想相对位置,以优化用于高频率行业的插头连接器的电性能的目的。

在一种改进中可以提供的是,如果内导体部的前自由端已经实现了外导体部中限定的距离测量值,则内导体部和绝缘部在外导体部中的位置至少在轴向上固定。

此外,在本发明的一种改进中可以提供的是,内导体部和绝缘部从相反的组装方向开始轴向地插入到外导体部中。

特别地,预制线缆或内导体部可以插入到外导体部的后端中,该外导体部的后端远离线缆插头连接器的随后的对接插头连接器,并且绝缘部可以插入到外导体部的面向随后的对接连接器的前端中。这些过程可以同时执行或者一个接一个地执行。此外,为了将内导体部和绝缘部插入外导体部中,无论移动内导体部、绝缘部和/或外导体部都没关系。

此外,在本发明的可替代变型中,可以提供的是,内导体部和绝缘部优选地从相同的组装方向同时轴向地插入到外导体部中。

可以提供的是,如果将内导体部和绝缘部从相同的组装方向开始插入到外导体部中,则将绝缘部附接到外导体部的内置肩部。

在本发明的一种改进中可以提供的是,在将内导体部和绝缘部一起插入到外导体部之前,将内导体部插入到绝缘部中直至限定的轴向末端位置。

因此,优选地,在这种变型的情况下,绝缘部首先插入内导体部上,并且与内导体部一起插入外导体部中。

绝缘部可以松松地塞入内导体部上。但是也可以提供的是,绝缘部与内导体部闩锁住,并且由此绝缘部以轴向和/或径向强制锁定的方式预先组装在内导体部上。还可以提供的是,内导体部以非强制锁定的方式或以任何其他方式固定在绝缘部中。然而,优选的是,绝缘部以至少可移动的方式在轴向方向上插到内导体部上。

此外,绝缘部可以以防丢的方式插到内导体部上。

然而,优选的是,内导体部和绝缘部从相反的组装方向开始插入到外导体部中。

可以提供的是,外导体部被冲压并且在组装方法的范围内借助于承载多个外导体部的承载带被送入。

在本发明的一种改进中,可以优选地提供的是,使用公共的线缆制造设备将内导体部和绝缘部定位在外导体部中。

因此,优选的是,所有方法步骤,特别是方法步骤一至三,都使用公共线缆制造设备来执行。

根据现有技术,可以在不同的线缆制造设备中执行组装线缆插头连接器的过程,以及执行已经预制的电缆的最终制造,特别是同轴线缆的最终制造。在根据本发明的改进范围内,可以缩减由于大量生产过程而导致的长的组装时间。

因此,例如可以使用单个线缆制造设备(也称为制造机器或线缆制造机器)来执行组装线缆插头连接器的过程以及制造线缆的整个过程。

根据本发明,可以减少用于线缆制造设备的投资成本,特别是用于全自动冲压折弯机的投资成本。

可以提供以下用于组装线缆插头连接器的组装步骤,这些步骤优选使用公共的线缆制造设备执行:

-将绝缘部插入线缆插头连接器的外导体部的内隔室中;之后

-绝缘部相对于线缆插头连接器的外导体部轴向地定向;之后

-内导体部插入绝缘部中并相对于绝缘部轴向地定向;之后

-绝缘部和内导体部轴向地固定在线缆插头连接器的外导体部中,优选地通过挤压在其上或压接在其上。

在最终组装步骤的范围内,可以将合成壳体推到外导体部上,并在适当时与外导体部闩锁。

可以在外导体部中设置检查窗口或切口,以便在各个部件相对于彼此的定位期间,监测和适当时控制绝缘部和/或内导体部两者在外导体部中的定向。

从根本上说,可以使用任何传感器系统并且还未设置检查窗口地执行监测各个部件相对于彼此的送入或定位的过程,例如对于位置控制器材。例如,可以使用非接触式传感器(例如电容式、电感式和/或光学式传感器)和/或测量探针,以检测内导体部在绝缘部中的位置、内导体部在外导体部中的位置和/或绝缘部在外导体部中的位置。

本发明还涉及一种用于组装线缆插头连接器的线缆制造设备,该线缆插头连接器包括外导体部、绝缘部和预制有内导体部的电缆。

线缆制造设备包括定位器材,该定位器材被构造以便将内导体部和绝缘部定位在外导体部中。

定位器材包括致动器器材,该致动器器材被构造以便借助于绝缘部和外导体部之间的相对运动将绝缘部插入到外导体部中。

此外,线缆制造设备包括制造器材,该制造器材被构造,以便在将绝缘部插入外导体部之前或在将绝缘部插入外导体部中的过程期间,以将内导体部紧固至线缆的内导体这种方式预先制造电缆。

此外,定位器材包括定位工具,该定位工具被构造以便在将绝缘部插入外导体部期间或之后,借助于内导体部和配备有绝缘部的外导体部之间的相对运动,将预制有内导体部的线缆插入绝缘部中直至限定的轴向末端位置。

根据本发明,为了制造部件,特别是外导体部,可以切换到简化的而由此更具有成本效益的制造方法(例如冲压机、模制机)。

在本发明的一个实施例中,可以提供的是,在时间限制的连续流程制造的范围内,定位器材(尤其是致动器器材和定位工具)和制造器材以循环的方式同步。具体地,可以提供的是,借助于致动器器材、定位工具和制造器材同时启动和/或同时结束和/或包括相同的循环时间,执行方法步骤。

可以提供一种互连的输送机系统,以便沿着输送机方向一个接一个地输送多个绝缘部、外导体部、内导体部和线缆,从而由此提供各个方法步骤,或通过定位器材和制造器材提供多个线缆插头连接器(部件)的同时处理。

在本发明的一种改进中,可以提供的是,线缆制造设备包括输送器材,该输送器材被构造以便将配备有绝缘部的外导体部以如下的这种方式运送到定位工具的影响区域中:该定位工具能够将内导体部插入绝缘部中直至限定的轴向末端位置。

在用于实现该目的的统一发明总构思的范围内,本发明涉及一种用于组装线缆插头连接器的第二线缆制造设备,该线缆插头连接器包括外导体部、绝缘部和预制有内导体部的电缆。线缆制造设备同样包括定位器材,该定位器材被构造以便将内导体部和绝缘部定位在外导体部中。

此外,第二线缆制造设备的定位器材还包括定位工具,该定位工具被构造以便借助于内导体部和绝缘部之间的相对运动,将内导体部插入绝缘部中的限定的轴向末端位置。

此外,第二线缆制造设备包括固定器材,该固定器材被构造以便仅在内导体部位于轴向末端位置之后才固定内导体部和绝缘部在外导体部中的位置。而且,根据本发明的第一线缆制造设备可以包括固定器材。

优选地,固定器材被构造以便将内导体部、外导体部和/或绝缘部相对于彼此固定,其中至少部分地将外导体部挤压在其上。

根据本发明,借助于线缆插头连接器的组装过程中将内导体部插入绝缘部,目前可以使绝缘部与内导体部两者在外导体部中的位置精确地配合,从而可以实现迄今为止无法实现的定位精度。

一旦借助定位器材获得了内导体部、绝缘部和外导体部的最佳相对位置,通过随后的固定过程,特别是压接过程,就可以借助于固定器材来固定线缆的位置,而由此固定内导体部以及绝缘部两者在外导体部中的位置。

因此,可以通过根据本发明的线缆制造设备来使绝缘部和内导体部在外导体部中的位置精确地匹配。

致动器器材可以包括可轴向移动的组装模件,并且该致动器器材被构造以便将绝缘部轴向地定位在外导体部中和/或以便使绝缘部在内导体部上轴向地被推动。

定位工具可以包括夹持器材,该夹持器材可以沿着外导体部的纵向轴线以线性方式移动,以便定位线缆且定位紧固在线缆的内导体上的内导体部。夹持器材尤其可以包括一个或多个挤压钳。夹持器材优选将线缆夹持在线缆的护层上。

固定器材例如可以构造成挤压工具,优选构造成压接工具。

优选地,本发明可以提供用于组装的同轴线缆插头连接器,特别是数据插头连接器。

然而,本发明不限于特定类型的插头连接器或特定插头连接器,其中,本发明特别适合于制造高频工业所用的具有插头连接器的电缆。因此,相应的插头连接器可以优选地构造成高频插头连接器,尤其是PL型插头连接器、BNC型插头连接器、TNC型插头连接器、SMBA(FAKRA)型插头连接器、N型插头连接器、7-16型插头连接器、SMA型插头连接器、SMB型插头连接器、SMS型插头连接器、SMC型插头连接器、SMP型插头连接器、BMS型插头连接器、HFM型插头连接器、HSD型插头连接器、H-MTD型插头连接器、BMK型插头连接器、迷你同轴插头连接器或Makax型插头连接器。

根据本发明的插头连接器可以特别有利地用于车辆中,尤其是机动车辆中。可能的应用领域为自动驾驶、驾驶辅助系统、导航系统、“信息娱乐”系统、娱乐系统(fond-entrtainment system)、互联网连接和无线千兆比特(IEEE 802.11ad标准)。可能的应用涉及高分辨率相机(例如4K和8K相机)、传感器系统、车载计算机、高分辨率屏幕、高分辨率仪表板、3D导航设备和移动通信设备。

然而,根据本发明的线缆插头连接器适用于整个电子工业中的任何应用,并且不应理解为限制于用在机动车工业中。

对于多个线缆制造设备,也可以实现已经结合本发明方法之一所描述的多个特征,反之亦然。此外,已经结合根据本发明的一种方法所描述的多个特征也可以理解为与多个线缆制造设备有关,反之亦然。

另外,提到这样的事实,诸如“包含(including)”,“包括(comprising)”或“具有(having)”等术语不排除其他特征或步骤。此外,涉及单个步骤或特征的术语“一个”或“该”不排除多个特征或步骤,反之亦然。

附图说明

下面参考附图详细说明本发明的示例性实施例。

在这种情况下,附图图示出了优选的示例性实施例,其中,本发明的各个特征彼此组合地示出。示例性实施例的特征也可以与同一示例性实施例的其他特征分开地实施,而由此可以被本领域技术人员容易地组合,以形成具有其他示例性实施例的特征的其他有利的组合和子组合。

在图中,相似功能的元件具有相同的附图标记。

其中示意性地:

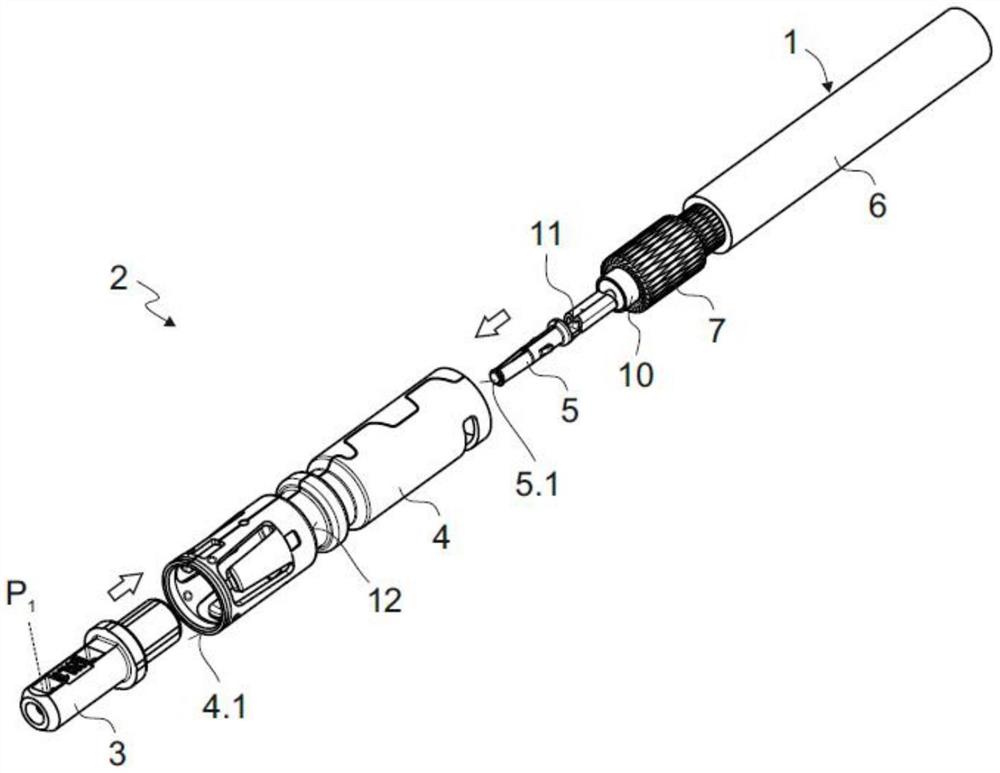

图1示出了线缆插头连接器的分解立体图,该线缆插头连接器在根据本发明的方法范围内组装在电缆上,并且包括外导体部、绝缘部和内导体部;

图2示出了图1中所示的线缆插头连接器的立体图,该线缆插头连接器根据本发明组装在电缆上;

图3示出了根据本发明组装的图1中所示的线缆插头连接器的侧视图;

图4示出了根据本发明组装的图1中所示的线缆插头连接器的剖视图;

图5示出了根据本发明的用于组装线缆插头连接器的方法的第一变型,其中,首先将预制线缆的内导体部定位在外导体部中,然后仅将绝缘部随后插入到外导体部中;

图6示出了根据本发明的用于组装线缆插头连接器的方法的第二变型,其中,预制线缆的内导体部和绝缘部同时定位于外导体部中;

图7示出了根据本发明的用于组装线缆插头连接器的方法的第三变型,其中,首先将绝缘部定位于外导体部中,然后仅将预制线缆的内导体部随后被插入到外导体部中;

图8示出了借助于线缆制造设备的定位器材的另一线缆插头连接器的组装过程的立体图;

图9示出了图8中所示的线缆插头连接器的组装过程的侧视图;

图10示出了用于组装线缆插头连接器的示例性方法顺序,其具有三个或四个方法步骤;以及

图11示出了用于组装线缆插头连接器的另一方法顺序,其具有补充的方法步骤。

具体实施方式

图1示出了根据本发明将线缆插头连接器2组装在电缆1上的分解立体图。线缆插头连接器2包括绝缘部3、外导体部4和内导体部5。图2示出了线缆插头连接器2在电缆1上组装完毕的立体图。

电缆1已经预先制造用于组装过程。为此,电缆1包括前部段,电缆护层6已从该前部段移除。支撑套管8被固定(优选地被压接)到外导体上,在当前情况下固定在线缆屏蔽编织层7上,该线缆屏蔽编织层7位于电缆护层6的下方。此外,如所示出的,外导体或线缆屏蔽编织层7可以折回到支撑套管8上。下图8未示出支撑套管8上的所折回的外导体7部段,以便示出支撑套管8。在示例性实施例中,支撑套管8以如下这样的方式定位在电缆1的线缆屏蔽编织层7上:线缆屏蔽编织层7的暴露部段仍保留在支撑套管8的后线缆侧端与电缆护层6之间。然而,从根本上说,也可以提供的是,以如下这样的方式将支撑套管8轴向地定位在电缆1上:所述支撑套管直接邻接电缆护层6。从根本上说,支撑套管8也可以紧固在电缆护层6上或部分地紧固在电缆护层6上。

此外,作为示例示出的电缆1包括电缆膜9,该电缆膜9可选地位于线缆屏蔽编织层7的下方(参见图8)。此外,绝缘体10位于外导体或电缆屏蔽编织物7的下方,电缆1的内导体11在该绝缘体10中被导引。在预制过程的范围内,内导体部5最终被紧固,特别是压接至电缆1的内导体11。

在根据本发明的用于组装线缆插头连接器2的方法范围内,提供的是,内导体部5和绝缘部3位于外导体部4中。

在根据本发明的第二种方法的范围内,为此目的提供的是,将内导体部5插入绝缘部3中,直至限定的轴向末端位置P

特别地,可以提供的是,绝缘部3至少在外导体部4中保持轴向能够移动,以便补偿装配公差,直到内导体部5位于绝缘部中的轴向末端位置P

图3示出了组装的线缆插头连接器2的侧视图。此外,在图4中以剖视图形式示出了线缆插头连接器2,其中,为了简化视图,在图3和图4中分别隐藏了线缆1。

如果绝缘部3与内导体部5一起定位在外导体部4中,那么考虑到内导体部5的前自由端5.1与外导体部4的前端4.1之间的距离测量值或连接测量值A(参见图4),可以确定内导体部5在绝缘部3中的限定的轴向末端位置P

在本发明范围内,内导体部5和绝缘部3可以如图1中和下面的图5至图7中所示的那样从相反的组装方向开始轴向地插入到外导体部4中。例如,可以将绝缘部3从前面插入到外导体部4中,并且可以将内导体部5从后面插入到外导体部4中。然而,也可以提供的是,内导体部5和绝缘部3优选地从相同的组装方向同时开始轴向地插入到外导体部4中。为此,例如可以预先将绝缘部3定位在内导体部5上,并且随后将其与内导体部5一起插入外导体部4中。

可以提供的是,如果绝缘部3位于轴向末端位置P

从根本上说,在本发明范围内所描述的所有运动仅仅是部件3、4、5相对于彼此的运动。例如,可以提供的是,内导体部5插入绝缘部3中直至限定的轴向末端位置P

在图5至图7中示出了根据本发明的方法的三个变型。优选地,使用同一个线缆制造设备13执行各个示出的过程。

根据图5所示的变型,提供的是,在将绝缘部3从相反的组装方向开始同样地插入到外导体部4中之前,已经将内导体部5插入外导体部4中。因此,所示的变型有利地适于与根据本发明的第二方法一起使用。

此外,图5示出了致动器器材16的模件,该致动器器材16可以被送入并且被提供用于通过定位器材将绝缘部3插入到外导体部4中。

如在图5至图7中同样示出的,在用于组装线缆插头连接器2的方法范围内,外导体部4可以被制造为冲压的外导体部4并且被送到承载带15上。可以提供可选的送入机构17用于送入过程,如图5所示。

图6示出了本发明的可替代变型,其中内导体部5和绝缘部3同时插入到外导体部4中。该变型以类似方式有利地适合于根据本发明的第一和方法第二方法。然而,为了简单起见,未示出和未描述图5的其他装置特征,但是自然地,它们也可以有利地被提供用于该变型。这也适用于下图。

图7示出了本发明的第三变型,其中,首先将绝缘部3插入外导体部4中,然后将内导体部5推入到外导体部中。作为选择,在根据本发明的第一方法的范围内,在插入内导体部5之前,绝缘部3已经轴向固定在外导体部4中。特别是对于本发明的该变型,可以有利地实现如下的方法:使用同一线缆制造设备13执行电缆1的预制过程和将绝缘部3到外导体部4内彼此平行的组装过程。

图8和图9示出了组装过程,特别是内导体部5在外导体部4中的定位,其中绝缘部3已经被预制。在图8和图9所示的实施例中,外导体部4的配置与图1至图7所示的外导体部4略有不同。从根本上说,在本发明的范围内,外导体部4的配置可以是任意的。

根据本发明,可以提供用于线缆插头连接器2的组装过程的线缆制造设备13(特别是参见图11中的黑色框),该用于线缆插头连接器2的组装过程的线缆制造设备13包括定位器材,该定位器材被构造以便将内导体部5和绝缘部3定位在外导体部4中。定位器材可以包括定位工具,以便将内导体部5插入绝缘部3中限定的轴向末端位置P

优选地,内导体部5和绝缘部3可以优选地使用公共的线缆制造设备13而定位在外导体部4中,该公共线缆制造设备13优选地还执行电缆1的预制过程。

图10示出例如根据本发明的用于组装线缆插头连接器2的方法。

在这种情况下,提供第一方法步骤S1,该第一方法步骤S1在第一方法时间点A开始以及在第二方法时间点B结束。在第一方法步骤S1中,提供的是,借助于绝缘部3和外导体部4之间的相对运动,将绝缘部3插入到外导体部4中,例如,如图6和图7所示。

在第一方法步骤S1之前的或至少部分地在第一方法步骤期间的第二方法步骤S2中,以如下方式预制电缆1:将内导体部5紧固到电缆1的内导体11。自然地,还可以提供用于在第二方法步骤S2期间预制电缆1的另外的组装步骤,例如将支撑套管8紧固到线缆屏蔽编织层7的步骤。优选地,方法步骤S1和方法步骤S2在很大程度上彼此并行地执行,以便节省整个组装过程中的处理时间。

在第一方法步骤S1的过程中或之后的第三方法步骤S3中,借助于内导体部5与配备有绝缘部3的外导体部4之间的相对运动,已预制有内导体部5的电缆1被插入到绝缘部3中,直至限定的轴向末端位置P

作为选择,例如可以在第三方法步骤S3之后提供的是,在可选的第四方法步骤S4(以虚线表示)中,内导体部5、绝缘部3和/或外导体部4固定在一起,例如压接在一起。从根本上讲,还可以提供其他方法步骤。

图11示出了示例性制造方法,在该示例性制造方法的范围内,还可以提供用于组装线缆插头连接器2的上述方法之一。优选地,使用公共线缆制造设备13来执行制造方法。

在电缆1的制造过程情况下,从根本上说,必要的步骤是已知的。下文描述的布置仅应理解为示例,并且有时也没有全部描述。

在第一步骤K1中,可以在预制过程的范围内将支撑套管8紧固,优选地压接至电缆的外导体,例如线缆屏蔽编织层7。

随后,在第二步骤K2中,仍然可以在预制过程的范围内将内导体部5紧固(优选地压接)至电缆1的内导体11。

因此,步骤K1和步骤K2可以是上述第二方法步骤S2的特定部分。

在第三方法步骤K3中,根据本发明,内导体部11可以插入到绝缘部3中直至限定的轴向末端位置P

因此,第三步骤K3可以例如对应于第三方法步骤S3。

最后,在第四步骤K4中,适当时可以将绝缘部3、内导体部5和外导体部4相对于彼此精细地调节。

在第五步骤K5中,根据本发明可以将内导体部5和绝缘部3两者在外导体部4中的位置固定,优选压接。

在可选的第六步骤K6中,例如可以将预制电缆1插入线缆插头连接器的壳体(优选地为合成材料壳体)中,并且适当时将所述预制电缆闩锁到所述合成材料壳体中。

- 用于组装线缆连接器的方法和线缆制造设备

- 线缆连接器及其组装方法以及预配线缆组件