光伏组件

文献发布时间:2023-06-19 11:55:48

本发明涉及一种包括能够转换从正面和反面入射的光的双面光伏(PV)电池的光伏组件。该组件在其包括特定表面结构的背面上由透明材料的反射器覆盖,该特定表面结构提供有效的背照光进入和未用光从该组件正面到电池的反射。本发明进一步涉及一种通过结构化其背面而改善双面组件的效率的方法,以及透明材料的结构化层或板在改善双面光伏组件的效率中的用途。

典型的光伏组件—也已知为太阳能组件—包括光伏(PV)电池阵列,后者通常由一“串”或多“串”PV电池形成,其中各串由多个排成一排并且串联电连接的PV电池构成。PV电池通常排列在透明聚合物层上或者封装在该层中,如在US-8581094(Patel等)一般性描述的那样。在一些实施方案中,该PV组件在该PV电池的两面上包括封装剂。两块玻璃或其他合适聚合物材料的板通常相邻放置并与该封装剂的正面和背面粘合。这两块板对太阳辐射透明并且分别称为正面层或前盖元件和反面层或背板(也称为后板)。该封装剂是排列在PV电池周围的光透明聚合物(与该电池光学接触,从而封装PV电池)并且也与该正面层和背板粘合以物理密封电池。该层压构造对电池提供了机械支撑并且还保护它们以防由于环境因素如风、雪和冰的损害。

原则上讲,含有双面电池的组件允许使用从“错误”面(即从反面)到达电池的光并且因此可以提供效率提高的潜力。

基本组件构造仍损失一小部分到达该组件的光。图1给出了包括由导线(显示为黑线)连接并且嵌入聚合物材料(通常是EVA)中的电池的光伏组件的示意图,这些电池在顶部或者在两面上用护板(这里显示为玻璃板)覆盖。尽管将更大比例的直射在电池上的阳光(B)转换为电能,但常常损失了射入电池之间的间隙中的光(A)、部分通过电池透射的光(B)和由地面向该组件背面反射的光(C)。

该类“损失的光”的典型光路示于图1和2中,其中图2示出了具有前板(1,通常是玻璃),PV电池(3),封装剂(2,例如EVA),后板(7,例如另一玻璃板或该封装剂的下部)的组件的剖面。若未在下表面上反射,则沿着路径I-III的光在很大程度上损失,而从背面到达该组件的光可以到达电池(光路IV)。光的另一损失由该PV电池背面上的反射引起:尽管电池的正面通常带有抗反射结构(带有该结构的织构化PV电池也已知为“黑硅”),但该类抗反射性能通常在电池的背面上缺失,这可能因反射导致额外损失(图2中未示出)。尤其如US-4235643中所解释的那样,对于如何再次捕获通过电池的光(尤其是在图2的路径I-III上)已经提出了一些建议。

现已发现若将反射层施加于组件背面的话,则可以避免图1和2中所示两种结构的缺点并且可以得到双面组件的改善效率,反射层的结构对来自组件正面的“损失的光”提供了改善的重定向,同时改善了该组件反面的光进入。

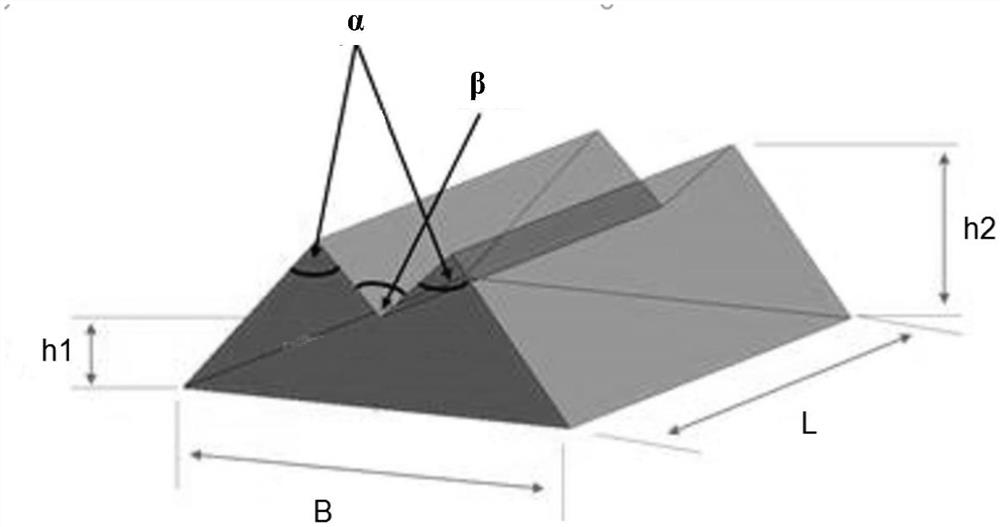

因此,本发明主要涉及一种包括一个或多个能够转换从正面和反面入射的光的PV电池(3)和包括带有结构化层(9)的后表面的透明反面的光伏组件,其中结构化层(9)的下表面是组件的下表面并且其中所述层(9)的下表面包括含有深度为h2或小于h2的平行V型槽的微结构。深度小于h2的所述槽的侧面形成槽角β并且相邻槽的相邻面形成顶角(apexangle)α的峰,其特征在于h2在5-200微米,尤其是10-60微米范围内,并且各对相邻槽包括一个深度h2的槽和一个深度(h2-h1)的槽,其中h1在0.1h2-0.9h2,优选0.1h2-0.8h2范围内。

因此,本发明光伏组件的正面设计成通常接收由该正面入射的直射太阳光。因此,形成组件的后表面的层(9)的表面设计成接收射在组件背面上的光,如由反照率(albedo)散射的光,同时提供来自该正面但未被电池吸收的“未用”光的反射;它包括由大量平行槽构成的结构,其中深度为h2的槽与深度小于h2的槽交替。V型槽的深度应理解为与下表面成直角测量的所述槽的顶点和最深处之间的距离。

该光伏组件的正面和反面通常是平坦的并且大致相互平行;各个面的面积由组件长度(大致平行于正面和反面的x轴,意欲平行于地面安装的x轴)及其高度(大致平行于正面和反面并且垂直于x轴的y轴)限定。

这些微结构至少排列在电池(3)之间的间隙下方,见图5,或者优选跨越整个背板(7),如图4所例举的那样,或者跨越由该封装剂形成的整个后表面(无背板,见图6)。

因此,本发明的光伏组件通常不含金属反射器或漫反射器(即非透明材料的反射器)。

因为本发明组件使用射在组件背面的光尤其有效,它们优选安装在反射率(反照率)为5%或更大,尤其是20%或更大的表面上;该类表面的实例是屋面瓦、混凝土、砂。该组件可以相对于反射表面平行取向或倾斜。还有,在该表面上以大致直角取向安装是可能的,如垂直安装在地面上(例如作为空间分隔器),允许光从两个面入射。

下文中术语“薄膜”与板和类似结构是同义词。

表述“结构化反射板”或“微结构化反射板”与反射板、结构化反射薄膜、反光膜、结构化背板是同义词。

术语“上面”、“顶面”和“正面”表示朝向入射阳光的面并且术语“下面”、“下部”、“下方”、“反面”和“背面”表示相反面。

用于本发明PV组件的术语“背板”或“后板”表示包括在其上施加本发明结构化层的表面的光伏组件的透明下盖(因此也称为“基板”)。该基板可以由一层(例如玻璃板)或者两层或更多层(例如玻璃板或聚合物板加上一个或多个聚合物层;背板的实例包括EVA底漆,由一层或多层构成的PET芯,然后是作为保护层的UV涂层)构成。

术语“背面”表示下该背板的下表面,它通常是平坦的且平行于PV电池并且在其上施加本发明结构化层。

术语“太阳能电池”或“PV电池”表示任何光伏电池,如单晶电池、多晶电池、带状硅电池、薄膜电池等;本发明PV组件中所含电池能够转换从正面和反面入射的光,正如双面电池所通常实现的那样。

术语“透明”表示可见光基本没有散射地透射,通常发生大于90%的太阳光透射且小于10%的散射。因此,透明材料通常表示具有光学质量的材料。因此,包括斜面且由透明材料构成的微结构提供了通过所述材料的透射,同时通常按照几何光学在其各个微平面上进行光折射或偏转。

术语“封装剂”表示从所有面包封(“包埋”)PV电池的透明聚合物材料;典型的封装剂材料是EVA。

术语“埃”表示10

术语“太阳能组件”与光伏组件或PV组件是同义词。

通常将形成本发明太阳能组件的组合体以区分正面和背面的方式安装。

无论在何处提到,材料的折射率正如对589nm的辐射(钠D线)测定,若没有相反指明的话。

术语“约”通常表示可以至多变化±5%,尤其是±2%的尺寸。例如,“约2mm”的层厚表示1.9-2.1mm;“大致直角”表示85.5-94.5°的角;相应地,“大致平行”表示与平行性的潜在偏差为至多±4.5°,尤其是±1.8°,“大致平坦”表示例如在相交于该槽的一个侧面上切线与平行度的潜在偏差为至多4.5°,尤其是至多1.8°。

本发明太阳能组件包括多个电互连的具有接收直射光的正面的双面太阳能电池。太阳能电池以其中至少两个电池通常由没有太阳能电池的间隙区域相互隔开并且该结构化层至少与没有太阳能电池的区域重叠的方式排列。

本发明的原理与太阳能组件中太阳能电池的当前传统的列/行排列无关。根据一个实施方案,太阳能电池以行和列排列,其中行或列中的至少一个相互隔开。

本发明结构化层(9)与其任选的载体薄膜(10)一起与背板(7)和/或封装剂(2)(即电池下方的聚合物层或最低聚合物层)直接光学接触。

本发明的光伏组件通常含有前板(1),其有利地被抗反射层覆盖;前板(1)覆盖含有嵌入透明聚合物材料(2;也称为封装剂)中的双面光伏电池(3)的组件芯。电池的另一面(即背面,入射光的反面)任选被透明背板(7)覆盖。根据本发明,组件下表面至少部分被透明结构化层(9)覆盖,由此至少形成组件下表面的一部分。电池如常见硅基PV电池通常由例如1-10mm宽的间隙隔开;结构化层(9)此时覆盖至少在这些间隙下面的背面。

在本发明的另一实施方案中,引入组件中的PV电池(3)不要求该类间隙,正如通常基于有机PV电池的薄膜组件或在以重叠排列(搭迭)含有PV电池的组件中通常的情况那样。在本发明的该类无隙组件中,结构化层(9)优选覆盖至少在PV电池下面的背面。在另一优选实施方案中,结构化层覆盖整个背面。

在本发明的优选实施方案中,结构化层(9)覆盖与组件背板(7)呈光学接触的聚合物薄膜(10),或者结构化层(9)覆盖与封装剂(2)直接光学接触的聚合物薄膜(7),各自任选通过施加粘合剂夹层。

在另一实施方案中,结构化层(9)直接覆盖组件的背板(7),其中背板(7)为聚合物板或玻璃板;在这些实施方案中,该结构化层通常可以是例如在玻璃板或聚合物板(7)上的结构化辐射固化涂层(9),或者在聚合物板(7)上的压花层或聚合物板(7)的压花表面。

结构化层(9)包括大量平行槽并且通常覆盖电池之间间隙区域的至少90%,尤其是覆盖组件后表面的至少90%。在优选实施方案中,结构化表面(9)可以覆盖整个背面表面,这通常应理解为覆盖大于90%,尤其是大于95%的电池和间隙下面的组件表面。层(9)的平行槽通常沿着意欲平行于地面安装的该组件x轴延伸。

侧面通常是平坦的或大致平坦的,其中相邻面相交形成槽角或峰角度α。结构化层(9)通常获得深度小于h2的所述槽的侧面之间的槽角β和顶角α,各自在40-120°,尤其是65-105°,最优选70-100°范围内。由此将深度h2的槽的侧面之间的槽角γ确定为:

γ=2α-β。

在本发明的优选光伏组件中,结构化层(9)包括深度h2和深度(h2-h1)的相邻槽,其中h1在0.3h2-0.7h2,尤其是0.4h2-0.7h2范围内。

本发明结构化层(9,在图3中作为基线长度B示出,这表示深度h2的两个槽之间的最小距离)中平行槽的周期通常在10-500微米,尤其是15-500微米,优选15-150微米范围内。

对于典型的实施方案,本发明参数如h1、h2、α和β选自上面所给范围并且在整个结构层中恒定地或者大致恒定地使用。

因此,本发明包括一种制造光伏组件的方法,该光伏组件包括双面PV电池,设计成接收直射太阳光的正面和通常设计成接收散射光的由透明材料制成的反面,该方法包括将具有多个平行V型槽的该组件透明后表面结构化的步骤,特征在于:

各对相邻槽包括一个深度h2的槽和一个深度(h2-h1)的槽,

其中h2在5-200微米,尤其是10-60微米范围内,以及

h1在0.1h2-0.9h2,优选0.1h2-0.8h2范围内,以及

其中深度(h2-h1)的槽的相邻侧面形成槽角β并且相邻槽的相邻面形成顶角α的峰。

结构化层(9)通常由透明且可以通过施加热和/或辐射固化的树脂材料制备或者通过透明聚合物材料的合适压花制备。结构化层(9)可以直接施加于背板(7)上,或者在使用聚合物背板的情况下压花于其中,或者结构化层(9)可以施加于作为透明基材的聚合物薄膜(10)上或压花于其中,然后将带有结构化层(9)的聚合物薄膜施加于背板(7),优选在该组件后表面(例如背板(7))和载体薄膜(10)之间使用合适的粘合剂。施加其载体薄膜(10)在该PV组件后表面上的本发明结构化层(9)的实例示于图4-6中。

因此,在一个实施方案中,本发明的光伏组件含有包含通过光化辐射,尤其是UV辐射固化的树脂的透明结构化层(9)。后一实施方案具有特定技术兴趣,尤其是当将可UV固化树脂层施加于基材如PET薄膜,通过压印方法结构化并通过UV光固化时,由此在所述基材薄膜或层上形成结构化层(9)。

然后将在基材薄膜(10)上制备层(9)之后得到的层合体施加于背板(7)或者直接施加于封装剂(2)上。

因此,本发明组件的最优选构造包括:

-由在PET芯上的结构化UV涂层构成的背板;或

-由结构化UV涂层(没有PET基材)覆盖的玻璃背板,任选在该玻璃板上具有粘合剂。

其他优选构造包括在PET薄膜(10)上的结构化UV涂层(9),其中在该组件的反面上施加粘合剂(于玻璃或聚合物上)。

一种方法可以是压印方法以及优选辊对辊压印方法。在优选实施方案中,带有结构化层(9)的层合体通过UV压印方法作为单一构件制备。在另一实施方案中,涂敷基材由可辐射固化(甲基)丙烯酸酯材料制备,并且模塑(甲基)丙烯酸酯材料通过暴露于光化辐射而固化。例如,可以将可固化聚合物材料涂敷于基材薄膜(10或7)上,压靠于微结构化成型工具并且允许例如通过UV辐射固化而在基材薄膜上形成结构化层(9)。在除去成型工具时形成结构化层(9)。压印表面(9)上的结构是工具表面上结构的反转,也就是说工具表面上的突起将在压印表面上形成凹陷,并且工具表面上的凹陷将在压印表面上形成突起。

任选地,可以将包括载体薄膜(10)和结构化层(9)的所得产品切割成具有合适尺寸的条并施加于背板(7)而与没有太阳能电池的区域重叠。优选该条具有至少与太阳能电池之间的区域(间隙)相同的尺寸和形状(图5)。

对于组合体,在通常包括玻璃或聚合物薄膜的背板(7)上的更好粘附通过将促粘剂放于基材的未结构化表面上而实现。

在另一实施方案中,在整个表面上或者顺序地类似于图4或5(即没有载体薄膜10,而不是如所述图所示)将层(9)直接施加于可以是下文进一步描述的玻璃或聚合物材料的背板(7)上。

在另一实施方案中,层(9)替代背板(7)的外层或者为背板(7)的一部分,尤其是当聚合物薄膜或板或者封装材料(2)本身如EVA也形成组件的后表面时;在载体薄膜(10)上的结构化层(9)施加于没有背板(7)而由封装剂材料形成的组件后表面上的实例如图6所示。

在将可以通过热和/或辐射固化的树脂材料用于制备结构化层(9)的情况下,优选可UV固化树脂。在该情况下,粘合剂基本包含含有烯属不饱和键的单体或齐聚化合物,后者在施加之后通过光化辐射固化,即转化成交联的高分子量形式。当该体系是UV固化体系时,它通常也含有光引发剂。相应体系尤其描述于Ullmann′s Encyclopedia of IndustrialChemistry,第5版,第A18卷,第451-453页中。UV树脂组合物可以进一步含有稳定剂如UV吸收剂和/或位阻胺(HALS)。

双固化体系—首先通过热固化,然后通过UV辐射固化,或者反之亦然—包括含有能够在通常在光引发剂存在下用UV光辐照时反应的烯属双键的组分。

因此,优选电磁辐射是UV光并且可辐射固化涂料通常是可UV固化涂料。可UV固化涂料(UV漆)在转印步骤过程中的固化可以类似于WO12/176126中所述方法完成。优选的固化波长例如为短波范围220-300nm,尤其是240-270nm,和/或长波范围340-400nm,尤其是350-380nm,正如例如可以由LED固化实现的那样。

或者,结构化层(9)可以通过压花制备。在该方法中,在施加压力和/或热下使具有可压花表面的平膜接触结构化工具而形成压花表面。整个平膜可以包含可压花材料,或者平膜可以仅具有可压花表面。可压花表面可以包含不同于该平膜材料的材料层,也就是说平膜可以在其表面具有可压花材料的涂层。压花表面上的结构是该工具表面上结构的反转,也就是说工具表面上的突起将在压花表面上形成凹陷,并且工具表面上的凹陷将在压花表面上形成突起。

宽范围的方法对于该产生微结构化成型工具领域的熟练技术人员而言是已知的。这些方法的实例包括但不限于光刻法、蚀刻、放电加工、离子铣削、微机械加工、金刚石铣削、金刚石钻进和电成型。微结构化成型工具还可以通过用可模塑材料如选自可交联液体硅橡胶、可辐射固化尿烷类等的那些复制各种微结构化表面—包括不规则形状和图案—或者通过电成型复制各种微结构以产生负或正复制中间或最终压花工具模具而制备。还有,具有无规和不规则形状和图案的微结构化模具可以通过在可模塑材料中化学蚀刻、喷砂、喷丸强化(shot peening)或嵌入离散的结构化颗粒而产生。额外地,可以根据美国专利5,122,902(Benson)所教导的程序改变或改性任何微结构化成型工具。这些工具可以由宽范围的材料—包括金属如镍、铜、钢,或金属合金,或聚合物材料制备。

本发明PV组件中的封装剂(2)和若存在的话,任何其他聚合物薄膜或层通常由热塑性聚合物材料构成,但本发明结构化层(9)和任何任选的粘合剂层除外。

基材(7)可以包含一层或多层并且可以由透明材料如玻璃和/或聚合物构成。基材薄膜(10)是聚合物薄膜,通常包含热塑性聚合物。有用的热塑性聚合物包括聚对苯二甲酸乙二醇酯(PET)、聚甲基丙烯酸甲酯(PMMA)、聚乙烯(PE)、聚苯乙烯(PS)、聚丙烯(PP)、聚碳酸酯(PC)或环状烯烃(共)聚合物(COC/COP)或者与或不与热固性聚合物如聚酰亚胺(PI)、纤维素三乙酸酯(TAC)组合的其他常见热塑性材料。这些透明材料的折射率通常在1.4-1.7范围内,典型地在1.4-1.6范围内。在双折射(尤其是PET)的特殊情况下,沿着基材平面的折射率可以高于1.6。

用作背板(7)、基材薄膜(10)或包埋PV电池的封装剂(2)的任何聚合物层是透明聚合物材料,通常选自聚碳酸酯,聚酯(例如PET),乙烯基聚合物如聚乙烯醇、聚丁酸乙烯酯或乙烯/乙酸乙烯酯共聚物(EVA),包括丙烯酸系聚合物如聚甲基丙烯酸甲酯等等。封装剂(2)的实例是聚碳酸酯,聚丙烯酸系如PMMA,聚乙烯醇缩丁醛,有机硅聚合物,聚酰亚胺,聚苯乙烯,苯乙烯/丙烯腈共聚物,聚酰胺,聚醚酰亚胺,聚砜,环状烯烃共聚物以及尤其是EVA。一些聚合物如PE或PP的光学质量可以通过加入净化剂改善。它可以由与本发明结构化层、背板和PV电池接触的一种散装材料(bulk material)(封装剂)构成,或者它可以包含两层或更多层该材料。与电池相邻并且与结构化层(9)和若存在的话,PV电池(3)之间光的主入射侧相反排列的聚合物层(7)的厚度通常达到至多2mm,通常例如在1微米至约2mm范围内,优选其厚度为约0.1-1mm,尤其是0.3-0.5mm。聚合物薄膜(10)可以具有与聚合物背板(7)相同或不同的材料;或者,它可以替代聚合物背板(7)。聚合物薄膜(10)的典型材料是聚对苯二甲酸乙二醇酯(PET)。聚合物薄膜(10)可以是一层或多层的。同样,聚合物基板(7)可以是一层或多层的,或者可以使用两层或更多层的聚合物-玻璃板(7)。

可以用作粘合剂层的透明材料在本领域是众所周知的并且例如描述于UllmannsEncyclopedia of Industrial Chemistry 2010,Adhesives;具体见第2部分,应用,Hermann Onusseit,Rainer Wefringhaus等编辑,第4和12节中。在本发明中有用的粘合剂通常选自丙烯酸系聚合物,如聚甲基丙烯酸酯。对于在PET薄膜上的更好粘附,其表面可以额外用合适的底漆涂敷。

前板(1)通常带有抗反射元件,后者可以形成前板的织构化表面或者它可以是施加于所述前板的抗反射涂层。涂层通常是具有指数匹配性能的透明或半透明多孔材料,例如在合适的粘合剂中包含合适的介电粒子如二氧化硅或氧化铝,如Wicht等(Macromolecular Materials and Engineering295,628(2010))所公开的材料。涂层可以由低折射率材料如MgF2或氟聚合物制成。该抗反射元件还可以由具有低折射率材料和高折射率材料的交替层的多层干涉体系构成。该抗反射元件还可以是具有纳米结构化表面的薄膜,例如具有蛾眼结构(由六角形隆起图案构成的结构)的薄膜。

本发明的另一方面制备该太阳能组件的方法。

在典型方法中,包括能够转换从正面和反面入射的光的PV电池的光伏组件的制备包括将具有深度h2或小于h2的平行V型槽的组件透明背面结构化的步骤,其中深度小于h2的所述槽的侧面形成槽角β且相邻槽的相邻面形成顶角α的峰,特征在于:

h2在5-200微米,尤其是10-60微米范围内,以及

各对相邻槽包括一个深度h2的槽和一个深度(h2-h1)的槽,

其中h1在0.1h2-0.9h2,优选0.1h2-0.8h2范围内。

组件透明反面的结构化可以包括下列步骤:

(a)将透明可辐射固化树脂层施加于聚合物薄膜如PET薄膜,

(b)通过用适当结构化成型工具压印而使所述可辐射固化树脂层结构化,得到如上所述的V型槽,

(c)通过辐射固化所得结构化层,由此得到包括结构化和未结构化面的聚合物薄膜,以及

(d)将在步骤(c)中得到的聚合物薄膜以其未结构化面施加于背板(7),或者直接将所述聚合物薄膜以其未结构化面施加于封装剂(2)上,其中步骤(d)任选包括施加粘合剂。

或者,结构化该组件透明反面的步骤可以包括:

(a)将透明可辐射固化树脂层施加于背板(7)如玻璃板,

(b)通过用适当结构化成型工具压印而使所述可辐射固化树脂层结构化,得到如上所述的V型槽,

(c)通过辐射固化所得结构化层。

在另一实施方案中,结构化通过对聚合物薄膜或板(7)或(10)压花而进行。

在本发明的太阳能组件中,光伏电池(3)优选为硅电池如单晶电池或多晶电池,或者可以是基于PV电池中所用任何其他半导体材料如有机光伏材料的电池。电池(3)是双面电池。

典型的电池如硅电池可以是矩形或圆形的,其最长直径通常在5-20cm范围内,最小直径通常在4-12cm范围内。PV电池的厚度通常为0.1-1mm,尤其是约100-400微米。PV电池(3)通常是结晶硅电池,如具有平面正面和背面的电池、具有织构化正面和平面背面的电池或者具有织构化正面和背面的电池。

PV电池通常被聚合物材料如EVA或聚乙烯醇的层(2)围绕;聚合物材料如EVA或聚乙烯醇通常还填充电池之间的间隙,后者通常在1-10mm,通常约2-5mm范围内。包括护板、封装剂、PV电池、导线和用本发明结构化层覆盖的背板在内的该太阳能组件的总厚度通常在1-20mm,尤其是2-8mm范围内。

本发明进一步涉及在包括能够转换从正面和反面入射的光的PV电池的光伏组件的后表面上的如上所述的透明结构化层(9)在改善该组件能量增益中的用途。

实施例

1.PV组件上的结构化层

利用载体箔(基材)和可UV固化涂料与压印方法组合制备结构化层。在这种情况下基材是175μm总厚度的PET箔(Mitsubishi Hostaphan GN 175CT 01B),其在两面上涂底漆。将可UV固化涂料(基于尿烷丙烯酸酯、丙烯酸酯单体、光引发剂和相应添加剂)施加于该基材上,然后与带有所需最终结构的负结构的压印工具接触。该压印工具和该基材以使得可UV固化涂层填充压印工具负结构的空腔的方式相互压靠。在该压印工具和该涂敷基材接触的同时,使用UV辐射固化该涂层。在固化之后将该压印工具和该涂敷基材分离,释放出具有固化的结构化涂层的基材。在整个压印方法过程中,该涂层与该基材接触。

如图3所示得到由具有20微米(h2)和9微米(h2-h1;“W型剖面”)的交替深度并且具有槽角89°(β)和顶角83°(α)的平行槽构成的层;两个深度h2的相邻槽之间的基线长度(B)为50微米。

所用PV组件是全尺寸的,包括双面电池、玻璃前板和包含密封电池的聚合物背面,没有玻璃背板(如图6所示),1.68m(意欲平行于地面安装的x轴)×1.0m(意欲倾斜于地面安装的y轴),60个边长156mm的电池,每个面上电池之间的间隙为3mm,导致相对电池面积占96.26%和相对间隙面积占3.74%。将含有如此结构化的层的基材薄膜施加于光伏(PV)组件的背面;该结构(L)的长度在1.68m的整个组件宽度上沿该组件x轴延伸。

为了对比的目的,提供测试组件,其背面仅用PET基材薄膜覆盖(平面,未结构化背板),并且进一步由带有由现有技术已知的结构化层的PET基材薄膜覆盖(US-4235643的“V型”剖面,槽角和顶角同为110°)。

2.模拟

对下列条件模拟实施例1的组件:

对于该组件(包括该结构化背面层)设定1.5的恒定折射率并且对于环境大气设定1的折射率。将该组件以其y轴向南倾斜28.56°安装,在Phoenix,Arizona长年累月由沿着太阳路径的光源从其正面辐照并且由模拟地面漫反射的Lambert角分布的光源从其背面辐照。这两个光源模拟提供550nm波长的光。使用软件LightTools(Synopsys,USA)计算在通过该组件背板透射或者由其反射之后到达电池的辐射(沿着如图2所示的光路,在由背板反射或透射之后入射辐射的百分数)。图2所示光路II-IV的结果示于下表1中;计算表明光路I的贡献对于本发明组件构造(电池下表面和结构化层9之间的距离在300-500微米范围内)而言可忽略。

如下光路中的比例(%)

使用软件Wafer Ray Tracer(下处可得:https://www2.pvlighthouse.com.au/calculators/wafer%20ray%20tracer/wa fer%20ray%20tracer.html)来计算通过标准电池排列透射或被其吸收的辐射能比例,该标准电池排列包括嵌入材料EVA[McI09a],前膜SiNx 75nm PECVD[Bak11],基材200微米结晶硅300K[Gre08],后膜100nm热SiO

平面-平面:11%

椎体-平面:2%

椎体-椎体:7%。

对于由反面入射到该组件的光的贡献(本文模拟为光路IV),设定反面辐照度为正面辐照度的20%,这通常可以取决于安装条件以60-70%的反照率得到。

对于具有结构化背面的组件总结来自直接正面辐照(图2未示出)以及光路II、III和IV的贡献并与具有未结构化背面的组件的相应结果比较,得到由结构化产生增益。

对于不同类型的电池,表2示出了与具有平面(未结构化)背面的相同组件相比对于具有结构化背面的PV组件得到的增益(一整天收集的平均能量)。

对于下列电池类型(正面-背面)的增益

对于每一类型的电池表面,本发明“W型”结构化导致该组件的改进能量输出。

附图简述:

B 本发明透明结构化层的周期(基线长度,图3)

EVA 聚(乙烯-乙酸乙烯酯)

PET 聚(对苯二甲酸乙二醇酯)

PV 光伏

AM1.5 空气质量1.5辐照度条件

HRI 高折射率

Jsc (PV组件的)短路电流密度

TIR 全内反射

mu 微米

(1)PV组件的透明面板(也称为前板)

(2)嵌入PV电池的封装剂材料

(3)PV电池

(7)任选的后板

(9)透明结构化层(本发明或现有技术)

(10)结构化层(9)的任选载体薄膜

- 光伏组件支架、光伏组件支撑组件、光伏电站

- 光伏组件的前板制造方法、光伏组件的前板和光伏组件