材料试验机及材料试验机的控制方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种材料试验机及材料试验机的控制方法。

背景技术

作为进行用于研究材料的机械特性或性质的材料试验的材料试验机,已知有拉伸试验机或硬度试验机、疲劳试验机等各种试验机。

材料试验机通常包括:负载机构,对试验对象给予试验力作为负载;控制装置,控制负载机构;试验力测定器,测定对试片所给予的试验力;以及物理量测定器,测定试片所产生的规定物理量的变化,且在材料试验中,控制装置为了追随时时刻刻改变的目标值或目标速度,而基于试验力的测定值或试片所产生的物理量转换的测定值、与其目标值的偏差,来对负载机构进行反馈控制。而且,所述反馈控制中,由于各种原因,例如有时产生试验力的测定值等控制目标值振荡的现象、所谓摆动(hunting)。

关于检测摆动的方法,已知有如下方法。即,基于摆动检测对象信号的时序数据的振幅来进行检测的方法(例如参照专利文献1、专利文献2及专利文献3)、或对摆动检测对象信号的时序数据进行快速傅里叶转换(Fast Fourier Transform,FFT)分析而检测的方法(例如参照专利文献4及专利文献5)等。

现有技术文献

专利文献

专利文献1:日本专利特开2013-221430号公报

专利文献2:日本专利特开2000-320383号公报

专利文献3:日本专利特开平10-105201号公报

专利文献4:日本专利特开2013-145692号公报

专利文献5:日本专利特开平04-274725号公报

发明内容

[发明所要解决的问题]

但是,在目标值的时序数据在时间轴上变动的情况下,难以根据摆动检测对象信号来高精度地检测摆动。

本发明的目的在于提供一种可高精度地检测摆动的材料试验机、及材料试验机的控制方法。

[解决问题的技术手段]

本说明书中,包含2018年11月28日提出申请的日本专利申请-日本专利特愿2018-221910的所有内容。

第一发明为一种材料试验机,包括:负载机构,对试验对象给予负载;负载测定器,测定对所述试验对象所给予的负载;以及控制装置,基于所述负载的测定值与所述负载的目标值的偏差,对所述负载机构进行反馈控制,且所述材料试验机测定所述试验对象因所述负载而产生的物理量的变化,所述控制装置包括:摆动检测部,基于将所述测定值及所述目标值的时序数据分别转换所得的频谱、或者将所述反馈控制的指令值及所述目标值的时序数据分别转换所得的频谱的比较,来检测摆动。

第二发明为在第一发明中,所述摆动检测部从所述测定值中去掉所述反馈控制的控制系统的噪声及/或所述负载与所述物理量的测定系统的噪声的影响,将所述测定值及所述目标值的频谱进行比较,或者,从所述反馈控制的指令值中去掉所述反馈控制的控制系统的噪声的影响,将所述指令值及所述目标值的频谱进行比较。

第三发明为在第二发明中,所述摆动检测部在从所述测定值的频谱中去掉对所述反馈控制的控制系统的噪声、及/或所述负载与所述物理量的测定系统的噪声进行测定所得的所述噪声的频谱的状态下,将所述测定值及所述目标值的频谱进行比较,或者,在从所述反馈控制的指令值的频谱中去掉对所述反馈控制的控制系统的噪声进行测定所得的所述噪声的频谱的状态下,将所述指令值及所述目标值的频谱进行比较。

第四发明为在第二发明中,所述摆动检测部针对将不可能包含所述摆动的频率的低频区域去掉的频率区域,将所述测定值及所述目标值的频谱、或者将所述反馈控制的指令值及所述目标值的频谱进行比较。

第五发明为在第二发明或第四发明中,所述摆动检测部针对将所述反馈控制的控制系统的噪声存在的高频区域去掉的频率区域,将所述测定值及所述目标值的频谱、或者将所述反馈控制的指令值及所述目标值的频谱进行比较。

第六发明为在第五发明中,通过所述反馈控制的控制系统对所述反馈控制的指令值的指令信号附加有抖动信号,所述摆动检测部在将所述测定值的频谱与所述目标值的频谱进行比较时,针对从所述测定值的频谱中去掉所述抖动信号存在的高频区域所得的频率区域进行比较。

第七发明为在第五发明中,所述摆动检测部在保证不含噪声的规定的频率区域内,将所述测定值及所述目标值的频谱、或者将所述反馈控制的指令值及所述目标值的频谱进行比较。

第八发明为在第一发明至第七发明中任一项所记载的发明中,所述摆动检测部基于所述测定值的频谱或所述指令值的频谱中的振幅的累计值相对于所述目标值的频谱中的振幅的累计值是否为规定值以上,来判断有无所述摆动。

第九发明为在第一发明至第八发明中任一项所记载的发明中,所述测定值或所述指令值与所述目标值各自的频谱是将从所述测定值或所述指令值与所述目标值各自的时序数据中取出的规定时间的数据加以转换所得,所述规定时间是基于所述反馈控制中的反馈控制循环的周期而设定。

第十发明为在第一发明至第九发明中任一项所记载的发明中,包括:摆动应对处理部,在检测出所述摆动的情况下,变更所述反馈控制的控制系统的控制参数而抑制所述摆动。

第十一发明为一种材料试验机的控制方法,所述材料试验机包括:负载机构,对试验对象给予负载;负载测定器,测定对所述试验对象所给予的负载;以及控制装置,基于所述负载的测定值与所述负载的目标值的偏差,对所述负载机构进行反馈控制,且在所述材料试验机的控制方法中,所述材料试验机测定所述试验对象因所述负载而产生的物理量的变化,所述控制装置基于将所述测定值及所述目标值的时序数据分别转换所得的频谱、或将所述反馈控制的指令值及所述目标值的时序数据分别转换所得的频谱的比较,来检测摆动。

[发明的效果]

根据第一发明,即便在负载的目标值的时间波形变动的情况下,也可高精度地检测摆动。

根据第二发明,去掉反馈控制的控制系统及/或测定系统的噪声的影响进行比较,因而可提高摆动的检测精度。

根据第三发明,将对反馈控制的控制系统及/或测定系统的噪声进行测定所得的所述噪声的频谱从测定值的频谱中去掉,因而能可靠地去除实测的噪声的影响。

根据第四发明至第七发明,即便不测定反馈控制的控制系统及/或测定系统的噪声,也可不受低频区域所含的噪声的影响而检测摆动。

根据第八发明,可检测出产生如下规模的摆动,即:测定值的频谱的振幅的累计值、与目标值的频谱的振幅的累计值之差成为规定值以上。

根据第九发明,即便在目标值的时间轴波形包含振动成分的情况下,也通过根据其振动状况在反馈控制循环的一周期至多个周期之间适当设定规定时间,从而能以妥当的检测精度及检测速度来检测摆动。

根据第十发明,抑制所检测出的摆动,因而可防止材料试验的精度降低。

根据第十一发明,发挥与第一发明同样的效果。

附图说明

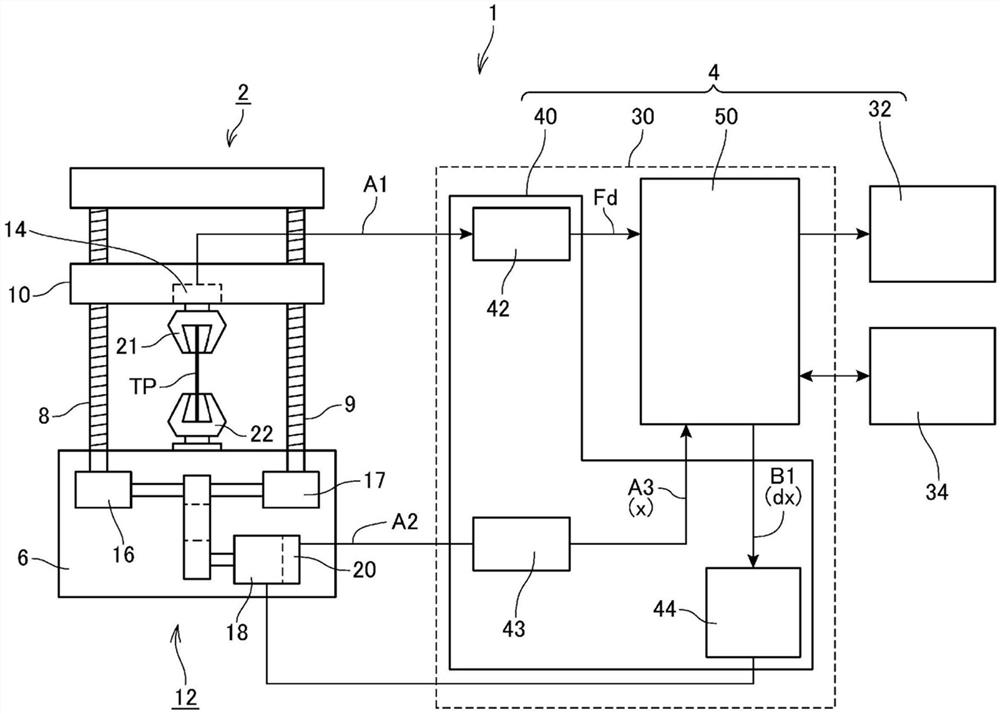

图1为示意性地表示本发明的实施方式的材料试验机的结构的图。

图2为表示控制电路单元的功能结构的框图。

图3为摆动检测处理的流程图。

图4为表示试验力目标值及试验力测定值的时间轴波形的一例的图。

图5为表示对试验力测定值的时序数据使用三维曲线近似修正进行前处理后的时序数据的图。

图6为表示试验力测定值的频谱的图。

图7为表示测定值振幅累计值的时间变化的图。

图8为表示试验力目标值及试验力测定值的时间轴波形的另一例的图。

图9为表示试验力测定值与试验力目标值的差量的时间变化的图。

图10为表示通常的比例积分(Proportional Integral,PI)控制中的阶跃响应(step response)的图。

图11为有关图10的极零点配置图。

图12为摆动应对处理的动作说明图。

具体实施方式

以下,参照图式对本发明的实施方式进行说明。

图1为示意性地表示本实施方式的材料试验机1的结构的图。

本实施方式的材料试验机1为可执行拉伸试验或压缩试验、弯曲试验的所谓万能试验机。所述材料试验机1包括:试验机本体2,对作为试验对象的试片TP给予负载而进行材料试验;以及控制单元4,控制所述试验机本体2所进行的材料试验动作。试验对象为各种材料或工业制品、所述工业制品的零件或构件等,试片TP是基于用于材料试验的规定标准而制作。

试验机本体2包括:平台6;一对螺柱8、9,在所述平台6上以朝向铅垂方向的状态可旋转地竖立设置;十字交叉头10,可沿着所述螺柱8、9移动;负载机构12,使所述十字交叉头10移动而对试片TP给予负载;以及荷重元14。荷重元14为测定作为对试片TP所给予的荷重的试验力F,输出试验力测定信号A1的传感器。

一对螺柱8、9包含滚珠螺杆,十字交叉头10经由省略图示的螺母而连结于各螺柱8、9。

负载机构12包括:蜗轮减速机16、17,连结于各螺柱8、9的下端部;伺服马达18,连结于各蜗轮减速机16、17;以及旋转编码器20。旋转编码器20为测定伺服马达18的旋转,将与旋转量相应的脉冲数的旋转测定信号A2输出至控制单元4的传感器。

另外,负载机构12经由蜗轮减速机16、17向一对螺柱8、9传递伺服马达18的旋转,各螺柱8、9同步地旋转,由此十字交叉头10沿着螺柱8、9升降。

在十字交叉头10,附设有用于握持试片TP的上端部的上夹具21,在平台6,附设有用于握持试片TP的下端部的下夹具22。试验机本体2在材料试验时,在由这些上夹具21及下夹具22握持试片TP的两端部的状态下,在控制单元4的控制下使十字交叉头10上升,由此对试片TP给予试验力F。

控制单元4包括控制装置30、显示装置32及试验程序执行装置34。

控制装置30为中枢控制所述试验机本体2的装置,在与试验机本体2之间可收发信号地连接。从试验机本体2接收的信号为荷重元14输出的试验力测定信号A1或旋转编码器20输出的旋转测定信号A2、控制或试验所需要的适当信号等。

显示装置32为基于从控制装置30输入的信号而显示各种信息的装置,例如,控制装置30在材料试验的期间中,将基于试验力测定信号A1对试片TP给予的试验力F的测定值即试验力测定值Fd显示于显示装置32。

试验程序执行装置34为具备下述功能的装置,即:受理材料试验的试验条件等各种设定参数的设定操作或执行指示操作等用户操作,并输出至控制装置30的功能;或对试验力测定值Fd的数据进行分析的功能等。本实施方式的试验程序执行装置34包括计算机,此计算机包括中央处理器(Central Processing Unit,CPU)或微处理器(MicroProcessing Unit,MPU)等处理器、只读存储器(Read Only Memory,ROM)或随机存取存储器(Random Access Memory,RAM)等存储元件、硬盘驱动器(Hard Disk Drive,HDD)或固态驱动器(Solid State Drive,SSD)等贮存装置、以及用于连接控制装置30或各种周边机器等的接口电路。而且,通过处理器执行作为存储于存储元件或贮存装置的计算机程序的材料试验程序,从而执行所述各种功能。

接下来,对本实施方式的控制装置30进行进一步详述。

如图1所示,控制装置30包括信号输入输出单元40及控制电路单元50。

信号输入输出单元40构成在与试验机本体2之间收发信号的输入输出接口电路,本实施方式中,具有传感器放大器42、计数器电路43及伺服放大器44。

传感器放大器42为将荷重元14输出的试验力测定信号A1放大并输入至控制电路单元50的放大器。

计数器电路43对旋转编码器20输出的旋转测定信号A2的脉冲数进行计数,将表示伺服马达18的旋转量、即因所述伺服马达18的旋转而升降的十字交叉头10的位移量x的位移测定信号A3以数字信号的形式输出至控制电路单元50。在材料试验的执行中,由位移量x表示试片TP产生的位移。此外,也可将测定因施加试验力F而试片TP产生的位移的位移传感器等物理量测定器设于试验机本体2。

伺服放大器44为在控制电路单元50的控制下控制伺服马达18的装置。

图2为表示控制电路单元50的功能结构的框图。

控制电路单元50包括通信部52及试验控制部54。

控制电路单元50包括计算机,此计算机包括CPU或MPU等处理器、ROM或RAM等存储元件、HDD或SSD等贮存装置、与信号输入输出单元40的接口电路、与试验程序执行装置34通信的通信装置、控制显示装置32的显示控制电路、以及各种电子电路,通过处理器执行作为存储于存储元件或贮存装置的计算机程序,从而实现图2所示的各功能部。而且,在信号输入输出单元40的接口电路设有模-数(Analog/Digital,A/D)转换器,模拟信号的试验力测定信号A1由A/D转换器转换为数字信号。

此外,控制电路单元50不限于计算机,也可由集成电路(Integrated Circuit,IC)芯片或大规模集成电路(Large-Scale Integration,LSI)等集成电路等一个或多个适当的电路构成。

通信部52在与试验程序执行装置34之间通信,从试验程序执行装置34接收试验条件的设定或各种设定参数的设定值、材料试验的执行指示或中断指示等。而且,通信部52将基于试验力测定信号A1的试验力测定值Fd在适当的时机发送至试验程序执行装置34。

试验控制部54对试验机本体2的伺服马达18进行反馈控制而执行材料试验,包括反馈控制电路60、控制时钟电路62、目标数据存储部64、摆动检测部66及摆动应对处理部68。

反馈控制电路60为执行伺服马达18的反馈控制的电路。即,反馈控制电路60基于试验力测定值Fd、与作为试验力F的目标值的试验力目标值Ft的偏差,运算使所述试验力测定值Fd与试验力目标值Ft一致的位移量x的指令值dx,将表示所述指令值dx的指令信号B1(图1)输出至伺服放大器44。本实施方式中,反馈控制使用比例积分微分(Proportional-Integral-Differential,PID)控制,反馈控制电路60包括所谓PID控制器。算出指令值dx时,可使用基于材料的弹性(位移量x与试验力F的关系)而规定的适当的控制规则。

而且,反馈控制电路60具备对指令信号B1附加高频率的抖动信号(高频小振幅信号)的抖动信号附加功能作为信号噪声对策,所述指令信号B1输出至伺服放大器44。

控制时钟电路62为输出规定反馈控制的控制循环的时机信号的时钟电路,反馈控制电路60与所述控制时钟电路62的时机信号同步地执行反馈控制。所述时机信号仅规定控制循环,至少摆动检测部66及摆动应对处理部68与较所述时机信号更高速的时钟信号同步,较控制循环更高速地动作。

目标数据存储部64包括预先存储目标数据的存储元件。目标数据为表示材料试验中的试验力目标值Ft的时间变动(试验力目标值Ft与时间的关系)的时序数据,与反馈控制的控制波形对应。所述目标数据是根据对试验程序执行装置34的用户设定操作由控制电路单元50进行变更存储。由此,在材料试验时,以与用户设定相应的时间变动对试片TP给予试验力F。

摆动检测部66在材料试验的期间中检测摆动,在检测出摆动的情况下,将检测出摆动这一情况输出至摆动应对处理部68。本实施方式的摆动检测部66基于试验力目标值Ft及试验力测定值Fd各自的频谱的比较来检测摆动。

摆动应对处理部68在由摆动检测部66检测出摆动的情况下,执行用于抑制摆动的摆动应对处理。通过抑制摆动,从而防止材料试验的精度降低,可实现高品质的试验。

以下,作为本实施方式的动作,对摆动产生检测的动作进行说明。

图3为摆动检测处理的流程图。

摆动检测处理是为了在材料试验的期间中(至少进行试验力F的反馈控制的期间中)迅速检测摆动的产生,而由摆动检测部66持续反复进行。而且,若开始材料试验,则试验力目标值Ft的时序数据(即反馈控制的控制波形)、及试验力测定值Fd的时序数据(即反馈控制的响应波形)例如在摆动检测部66所包括的RAM等存储元件中依次缓冲。

如图3所示,摆动检测部66首先从缓冲的数据中取出试验力目标值Ft及试验力测定值Fd两者的规定短时间T的时序数据(步骤Sa1)。本实施方式中,所述规定短时间T设定为控制时钟电路62的控制时钟之一,关于这一情况将在下文中描述。

接下来,摆动检测部66对试验力目标值Ft及试验力测定值Fd各自的时序数据进行前处理后,进行离散傅里叶转换,求出规定短时间T的时序数据的频谱(步骤Sa2)。接着,摆动检测部66将试验力目标值Ft及试验力测定值Fd各自的频谱进行比较,基于其比较结果来判断有无摆动(步骤Sa3)。接着,在产生摆动的情况下(步骤Sa3:有摆动),摆动检测部66将产生摆动这一情况输出至摆动应对处理部68(步骤Sa4)。

步骤Sa2的前处理为下述处理,即:在将与时序数据相同的时序数据依次相连进行周期扩张时,以成为各相连处的不连续性得到抑制的波形的方式,调整规定短时间T的时序数据。关于所述前处理,可使用窗函数处理或三维曲线近似修正处理。

窗函数处理为通过对离散傅里叶转换对象的规定短时间T的时序数据乘以窗函数从而调整所述时序数据的处理,关于所述窗函数,可使用海明窗(Hamming window)或汉宁窗(Hanning window)、布莱克曼窗(Blackman window)等适当的窗函数。

三维曲线近似修正为日本专利申请:日本专利特愿2017-243754所公开的处理,使用基准函数代替窗函数,调整离散傅里叶转换对象的规定短时间T的时序数据。

基准函数为以规定短时间T的时序数据的开始点为接点的切线的斜率与所述时序数据的开始位置附近的近似直线的斜率一致,且以所述时序数据的结束点为接点的切线的斜率与结束位置附近的近似直线的斜率一致的函数。

而且,通过由规定短时间T的时序数据减去基准函数,从而将时序数据调整为所述时序数据的波形的两端平滑地收束至零的数据。

关于基准函数,可合适地使用次数3以上的多项式函数,例如可使用具有下式(2)的系数a、b、c、d的下式(1)的三次曲线(y)。

此外,式(1)、式(2)中,将规定短时间T的时序数据的时间轴的开始位置设为t1,将值设为y1,将作为在开始点(t1,y1)相接的切线的开始位置附近的近似直线的斜率设为k1,将规定短时间T的时序数据的时间轴的结束位置设为tend,将值设为yend,将作为在结束点(tend,yend)相接的切线即结束位置附近的近似直线的斜率设为kend。

[数1]

y(x)=a(x-t

[数2]

而且,摆动检测处理的步骤Sa3中,摆动检测部66将试验力目标值Ft及试验力测定值Fd各自的频谱如下那样进行比较,判断摆动产生。即,摆动检测部66在试验力测定值Fd的频谱的振幅的振幅累计值(以下称为“测定值振幅累计值”,标注符号Dd)相对于试验力目标值Ft的频谱的振幅的振幅累计值(以下称为“目标值振幅累计值”,标注符号Dt)而为规定值Gth以上的情况下,判断为产生摆动。

而且,步骤Sa3中,摆动检测部66将反馈控制系统产生的噪声成分、与测定试验力F及位移量x的测定系统(例如包含荷重元12的测定系统)产生的噪声成分各自从试验力测定值Fd的频谱中去掉后,将测定值振幅累计值Dd与目标值振幅累计值Dt进行比较。

一方面参照试验力测定值Fd及试验力目标值Ft的波形的具体例,一方面对所述摆动检测处理进行进一步说明。

[试验力目标值Ft在时间轴上单调变化的情况(非振动的情况)]

图4为表示试验力目标值Ft及试验力测定值Fd的时间轴波形的一例的图。

例如在作为材料试验的一形态的拉伸试验中,如图所示,以试验力目标值Ft在时间轴上从试验开始时(t=0)以规定的斜率单调增加的方式进行反馈控制(即,在时间轴上,试验力目标值Ft不含振动成分)。

另外,如若图示例那样,试验力测定值Fd与试验力目标值Ft一致地增加,另一方面,在试验开始后约2秒后开始产生摆动,则此摆动由摆动检测处理所检测出。

摆动检测处理中,如上文所述,进行下述一系列处理,即:提取试验力目标值Ft及试验力测定值Fd各自的时序数据的规定短时间T(步骤Sa1);对各时序数据进行前处理及离散傅里叶转换(步骤Sa2);以及基于试验力目标值Ft及试验力测定值Fd各自的频谱的比较来判定有无产生摆动(步骤Sa3)。

本例中,如图4所示,在从试验刚开始后ta起,每经过1秒的时机Ck执行所述摆动检测处理,在各摆动检测处理的步骤Sa1中,作为规定短时间T而取出2秒的时序数据。然后,在接下来的步骤Sa2中,对试验力测定值Fd及试验力目标值Ft的时序数据进行所述前处理。

图5为表示针对在开始产生摆动的时刻tb(=约2秒)的点取出的试验力测定值Fd的时序数据,使用三维曲线近似修正进行前处理后的、时序数据的图。

如所述图所示,通过进行前处理,从而时序数据调整为振幅值(测定值Fd)在波形的开始点t1与结束点tend平滑地收束至零的数据。

所述前处理后,步骤Sa2中,通过试验力测定值Fd及试验力目标值Ft的时序数据各自的离散傅里叶转换,而求出试验力测定值Fd及试验力目标值Ft各自的频谱。

图6为表示试验力测定值Fd的频谱的图。

本例的情况下,试验力目标值Ft的时间轴波形(时序数据)中不含振动成分,因而无论以哪一规定短时间T提取,其频谱中均不含相对过强的波峰。因此,若未产生摆动,则试验力测定值Fd的频谱中也不含相对过强的波峰。换言之,在如图6所示那样,试验力测定值Fd的频谱中产生相对过强的波峰Pa、Pb的情况下,可谓这些波峰Pa、Pb是因摆动而产生。

因此,本例的情况下,可基于试验力测定值Fd的频谱中是否含有试验力目标值Ft的频谱中不含的过强的波峰,来判断有无摆动。试验力测定值Fd的频谱中是否含有过强的波峰可基于测定值振幅累计值Dd是否为规定值Gth以上来判断。所述规定值Gth例如是基于对目标值振幅累计值Dt加上容限而得的值而设定。

根据以上内容,步骤Sa3中,判断测定值振幅累计值Dd是否为规定值Gth以上,在规定值Gth以上的情况下(步骤Sa3:有摆动),输出产生摆动这一情况。此外,所述判断中,规定值Gth是基于目标值振幅累计值Dt而设定,因而实质上将测定值振幅累计值Dd与目标值振幅累计值Dt进行比较。

图7为表示测定值振幅累计值Dd的时间变化的图。

本例中,在从试验刚开始后起,每经过1秒的时机Ck执行摆动检测处理,各摆动检测处理中,针对邻近的规定短时间T(本例中为2秒)的试验力测定值Fd算出测定值振幅累计值Dd。

本例中,在从试验开始起经过约2秒的时间点开始产生摆动,因而如图7所示,在刚开始产生摆动后的摆动检测处理的时机Ck即约3秒的时间点,测定值振幅累计值Dd超过规定值Gth。由此,可准确且迅速地检测出测定值振幅累计值Dd超过规定值Gth那样的规模的摆动的产生。

[试验力目标值Ft在时间轴上变动的情况(振动的情况)]

图8为表示试验力目标值Ft及试验力测定值Fd的时间轴波形的另一例的图。

例如在作为材料试验的一形态的疲劳试验中,试验力目标值Ft在时间轴上时时刻刻变化。

本例中,试验力目标值Ft在时间轴上从试验开始时(t=0)起以多个频率成分振动,伴随于此,试验力测定值Fd也在时间轴上复杂地振动。由所述图所表明,难以根据时间轴上的试验力测定值Fd的振幅(变动)来辨别摆动。而且,在试验力目标值Ft振动的情况下,所述振动的频率成分在试验力测定值Fd的频谱中出现,因此难以仅通过试验力测定值Fd的频谱来高精度地判断摆动。

相对于此,本实施方式的摆动检测处理中,并非仅通过试验力测定值Fd来判断摆动产生,而是基于试验力测定值Fd及试验力目标值Ft各自的频谱的比较来判断摆动产生(步骤Sa3),因而可高精度地检测摆动。具体而言,步骤Sa3中,基于试验力测定值Fd及试验力目标值Ft各自的频谱,算出测定值振幅累计值Dd及目标值振幅累计值Dt,在由测定值振幅累计值Dd减去目标值振幅累计值Dt的差量E为规定值Gth以上的情况下,判断为产生摆动。

图9为表示试验力测定值Fd与试验力目标值Ft的差量E的时间变化的图。

本例中,在从试验刚开始后起,每经过0.5秒的时机Ck执行摆动检测处理,在各摆动检测处理中,基于邻近的规定短时间T(本例中为1秒)的试验力测定值Fd及试验力目标值Ft,算出测定值振幅累计值Dd与目标值振幅累计值Dt的差量E。

本例中,如图9所示,差量E的值在试验开始起3秒后的时间点超过规定值Gth而大幅度地增加,由此可在此时间点高精度地迅速检测出差量E超过规定值Gth那样的规模的摆动的产生。

此处,在试验力目标值Ft为在时间轴上复杂地振动的波形的情况下,作为所述试验力目标值Ft的时序数据的取出时间的规定短时间T越长,则取出后的时序数据中包含越多的频率成分,因而目标值振幅累计值Dt也有增大的倾向。其结果为,即便产生摆动,测定值振幅累计值Dd与目标值振幅累计值Dt的差量E也不易增大,摆动的检测精度降低,而且摆动的检测时机延迟。

由于此种原因,规定短时间T优选短。因此,本实施方式中,如上文所述,通过将规定短时间T设定为控制时钟电路62的时钟信号的一周期,从而将规定短时间T设为反馈控制循环的最小周期,提高摆动的检测精度及检测速度。

此外,当然也可在能获得妥当的检测精度及检测速度的范围内,将规定短时间T设定为更长时间(例如反馈控制循环的多个周期等)。

此外,反馈控制系统与测定试验力F及位移量x的测定系统中,包含由传感器或数字信号处理引起的各种噪声。因此,本实施方式中,在步骤Sa3中,摆动检测部66将试验力测定值Fd的频谱与试验力目标值Ft的频谱进行比较时,通过以从试验力测定值Fd的频谱中去掉这些反馈控制系统及测定系统各自的噪声的状态进行比较,从而提高摆动的检测精度。

具体而言,本实施方式中,试验控制部54将预先测量反馈控制系统及测定系统各自内含的噪声所得的测量噪声的频谱的数据存储于例如存储元件等。另外,摆动检测部66在针对试验力测定值Fd算出测定值振幅累计值Dd的情况下,从试验力测定值Fd的频谱中去掉噪声的频谱而算出测定值振幅累计值Dd。

另外,若在摆动检测处理中检测出摆动,则摆动应对处理部68执行摆动应对处理。

具体而言,摆动应对处理中,摆动应对处理部68适当变更(本实施方式中为降低)反馈控制电路60的PID控制的控制增益(例如比例增益或积分增益、微分增益等)而抑制摆动。

图10表示通常的PI控制的阶跃响应,图11为有关图10的极零点配置图。

在如图10所示那样作为控制增益而仅将积分增益降低至一半值的情况下,如图11所示,有时在极配置中出现虚数解而控制系统出现振动,或者极配置于正区域而控制系统发散,控制系统变得不稳定。相对于此,在使积分增益减半的情况下,通过求出极配置中虚数值成为零的比例增益的值,并将比例增益也变更为所述值,从而可避免控制系统变得不稳定。

因此,摆动应对处理部68在变更控制增益的情况下,视需要以反馈控制系统不会变得不稳定的方式,例如基于所述极配置而也适当变更其他可调整的控制增益。

但是,若急剧变更控制增益,则有时指令值dx(指令信号B1)产生极端的不连续。因此,如图12所示,在因测定值振幅累计值Dd与目标值振幅累计值Dt的差量E超过规定值Gth而检测出摆动的情况下,摆动应对处理部68算出维持控制系统的稳定性并且摆动得到抑制的值,作为控制增益J的变更值。另外,控制增益J以所述变更值为下限,使值缓缓地(即平滑地)变化至差量E低于规定值Gth为止(检测不到摆动为止)。

此外,本实施方式中,通过对微分器组入低通滤波器电路从而反馈控制电路60(PID控制器)包含滤波器电路。因此,摆动应对处理部68也可除了所述控制增益以外,适当变更(本实施方式中为增强)低通滤波器电路的滤波器强度而抑制或消除摆动现象。

而且,不限于控制增益及滤波器强度,若为可变更且可藉由变更而抑制或消除摆动现象的控制参数,则摆动应对处理部68当然也可在摆动应对处理中变更这些控制参数。

而且,在即便将控制增益J等控制参数最终变更至规定值但亦继续检测出摆动的情况、或者差量E过大地超过规定值Gth的情况(即,产生振幅非常大的摆动的情况)下,摆动应对处理部68也可强制中断材料试验及/或向用户输出警告。

根据本实施方式,发挥以下效果。

本实施方式的材料试验机1中,基于将和反馈控制的响应波形对应的试验力测定值Fd的时序数据、与和控制波形对应的试验力目标值Ft的时序数据分别转换所得的频谱的比较,来检测摆动。

由此,即便在试验力目标值Ft的时间轴波形变动的情况下,也可高精度地检测摆动。

本实施方式的材料试验机1将反馈控制的控制系统的噪声的影响去掉而将试验力测定值Fd及试验力目标值Ft的频谱进行比较,因而可提高摆动的检测精度。

本实施方式的材料试验机1在从试验力测定值Fd的频谱中去掉对反馈控制的控制系统的噪声进行测定所得的频谱的状态下,将试验力测定值Fd及试验力目标值Ft的频谱进行比较,因而能可靠地去除控制系统的噪声的影响。

本实施方式的材料试验机1基于试验力测定值Fd的频谱的测定值振幅累计值Dd相对于试验力目标值Ft的频谱的目标值振幅累计值Dt是否为规定值Gth以上,来判断有无产生摆动。

由此,可检测出产生如下规模的摆动,即:测定值振幅累计值Dd与目标值振幅累计值Dt的差量E成为规定值Gth以上。

本实施方式的材料试验机1中,试验力测定值Fd及试验力目标值Ft的频谱是将从试验力测定值Fd及试验力目标值Ft各自的时序数据中取出的规定短时间T的数据加以转换所得。另外,所述规定短时间T是基于反馈控制中的反馈控制循环的周期而设定。

由此,即便在试验力目标值Ft的时间轴波形包含振动成分的情况下,也通过根据其振动状况在反馈控制循环的一周期至多个周期之间适当设定规定短时间T,从而能以妥当的检测精度及检测速度检测摆动。

本实施方式的材料试验机1在检测出摆动的情况下,变更反馈控制的控制系统的控制参数而抑制摆动,因而可防止材料试验的精度降低。

此外,所述实施方式仅例示本发明的一形态,且可在不偏离本发明的主旨的范围内任意地变形及应用。

所述实施方式中,摆动检测部66通过从试验力测定值Fd的频谱中去掉反馈控制的控制系统的噪声的频谱,从而去掉所述噪声的影响,但不限于此。

详细来说,可能包含摆动的频率较低频区域更高,因而无需将不含摆动的频率的低频区域(例如1Hz以下)用于摆动检测。因此,即便针对去掉了所述低频区域的频率数区域比较试验力测定值Fd及试验力目标值Ft的频谱,也可检测摆动。

由此,即便不测定反馈控制的控制系统的噪声,也可不受低频区域所含的噪声的影响而检测摆动。

而且,在试验力目标值Ft的波形在时间轴上不含振动成分的情况下,仅通过比较去掉高频区域的频率区域,便可充分检测摆动。因此,此时也可针对将控制系统及测定系统的高频噪声存在的高频区域、及叠加于指令信号B1的抖动信号的频率区域去掉的频率区域,比较试验力测定值Fd及试验力目标值Ft的频谱,检测摆动。

由此,可不受控制系统及测定系统的高频噪声以及抖动信号的影响而检测摆动。

所述实施方式中,在保证不含材料试验机1的控制系统及测定系统的噪声的、规定的频率区域已知的情况下,摆动检测部66也可限于所述规定的频率区域的范围而比较试验力测定值Fd及试验力目标值Ft的频谱。

由此,可不受噪声的影响而简单地检测摆动。

所述实施方式中,摆动检测部66每次将试验力测定值Fd的规定短时间T的时序数据、与试验力目标值Ft的规定短时间T的时序数据两者转换为频谱。但是,摆动检测部66也可使用预先计算出的、试验力目标值Ft的频谱。

所述实施方式中,摆动检测部66也可将试验力测定值Fd与试验力目标值Ft各自的功率谱(power spectrum)进行比较而判断有无摆动。

所述实施方式及各变形例中,摆动检测部66将试验力测定值Fd与试验力目标值Ft各自的频谱进行比较,但不限于此,也可将作为反馈控制的控制信号的指令信号B1与试验力目标值Ft的频谱进行比较而检测摆动。此时,在指令信号B1上叠加有抖动信号的情况下,摆动检测部66不将所述抖动信号从指令信号B1除去,而将指令信号B1与试验力目标值Ft的频谱进行比较。

所述实施方式中,材料试验机1所包括的负载机构12的驱动源不限于伺服马达18,例如也可为油压源等其他动力源。

所述实施方式中,图2所示的功能框是为了使本案发明容易理解而将结构元件根据主要的处理内容分类表示的概略图,也可根据处理内容分类为更多的结构元件。而且,也能以一个结构元件执行更多处理的方式分类。

适用本发明的材料试验机1不限于万能试验机,可合适地适用于目标值单调变化的拉伸试验机、及目标值时时刻刻变化的疲劳试验机(油压疲劳试验机或电磁式疲劳试验机等)或耐久试验机等。

而且,本发明只要为下述材料试验机,则可适用于任意的材料试验机,所述材料试验机包括:负载机构,对试验对象给予负载;负载测定器,测定对所述试验对象所给予的负载;以及控制装置,基于所述负载的测定值与所述负载的目标值的偏差,对所述负载机构进行反馈控制,且所述材料试验机利用物理量测定器来测定所述试验对象因所述负载而产生的物理量的变化。

[符号的说明]

1:材料试验机

2:试验机本体

4:控制单元

12:负载机构

14:荷重元(负载测定器)

30:控制装置

50:控制电路单元

54:试验控制部

60:反馈控制电路

62:控制时钟电路

64:目标数据存储部

66:摆动检测部

68:摆动应对处理部

Dd:测定值振幅累计值

Dt:目标值振幅累计值

E:测定值振幅累计值与目标值振幅累计值的差量

F:试验力(负载)

Fd:试验力测定值

Ft:试验力目标值

Gth:规定值

T:规定短时间(规定时间)

TP:试片(试验对象)

x:位移量(物理量)。

- 材料试验机以及材料试验机的控制方法

- 材料试验机及材料试验机的控制方法