用于履带式机器的腹板状惰轮组件

文献发布时间:2023-06-19 11:57:35

技术领域

本申请总体上涉及但不限于用于履带式机器的惰轮,其可用于各种应用,例如工业、铺路、农业、建筑和运土操作。更具体地,本申请涉及制造的惰轮组件和用于制造惰轮的方法。

背景技术

并入有用于采矿、建筑、农业等中的履带型胎面的机器支撑在底架组件上,底架组件可具有一个或多个连续履带型胎面或“连续履带”,其使机器能够穿越地面或地形。该连续履带可以包括多个履带链节,这些履带链节例如通过销枢转地接合或联接在一起,并且这些履带链节被布置成类似于闭合链的连续环或带。该连续履带还可以包括布置在其上以接合地面的履带板或履带垫。该连续履带围绕沿该机器的下侧布置的多个轮、惰轮和/或辊子布置,并且该履带可以通过可操作地联接到原动机上的驱动链轮而围绕这些轮或辊子相对于该机器平移。在这些单独的履带链节之间的铰接连接使得该连续履带能够在其围绕该多个辊子以环的方式移动时铰接(例如,接合,挠曲或弯曲),并且由此使履带板与地面相接合。

连续履带的优点在于,与诸如充气轮胎或车轮的其他形式的推进相比,由于连续履带提供与地面的更多表面接触并因此提供更好的牵引力的事实,它们可以更好地支撑和分配机器的重量。因此,连续的履带可以更好地穿过柔软的或松散的土壤或其他材料而不会被卡住或旋转。另外,改进后的牵引力有利于爬坡能力或沿工作面陡坡行驶。此外,因为单个履带板和链节通常由钢制成,所以连续履带通常比充气轮胎等更耐用。

保持连续履带围绕车轮、惰轮和/或辊子的对准是重要的,以便于车辆的运动而不会过度地压迫或破坏连续履带的部件。特别地,在支撑机器的重量的同时,惰轮必须同时便于连续履带的对准和机器的滚动。因此,对于大型履带式机器,例如采矿挖掘机,惰轮可以包括非常大且重的部件。

Meyer et al.等人的公开第US 2014/0001823 A1号,题为“用于机器底架的双盘惰轮(Dual Disk Idler for a Machine Undercarriage)”,以及Soon的公开第KR2002-0001316 A号,题为“重型建筑设备下部驱动装置的前惰轮(Front Idler for LowerDriving Apparatus for Heavy Construction Equipment),”公开了履带式机器惰轮。

发明内容

一种用于履带式机器的惰轮可以包括限定中心轴线的圆柱形轮毂、围绕圆柱形轮毂同心地布置的环形胎面、连接圆柱形轮毂和环形胎面的一对侧板,以及在一对侧板之间连接圆柱形轮毂和环形胎面的腹板状物。

一种用于制造惰轮的方法可包括定位圆柱形轮毂以接近所述圆柱形轮毂的轴向端部,将环形胎面围绕所述圆柱形轮毂同心地定位,将第一环形腹板径向定位在所述圆柱形轮毂与所述环形胎面之间,将所述圆柱形轮毂与所述环形胎面之间的第一环形侧板定位在所述第一环形腹板外部的所述圆柱形轮毂的第一侧处,以及将所述圆柱形轮毂与所述环形胎面之间的第二环形侧板定位在所述第一环形腹板外部的所述圆柱形轮毂的第二侧处。

一种用于车辆履带系统的双腹板状惰轮,其可包括:内径轮毂,其包括限定第一轴向宽度的第一轴向间隔开的侧面和从所述第一轴向间隔开的侧面之间径向向外延伸的第一肩部;外径胎面,其围绕所述内径轮毂同心地布置,其包括限定第二轴向宽度的第二轴向间隔开的侧面和从所述第二轴向间隔开的侧面之间径向向外延伸的引导凸缘;第一对腹板,其从所述内径轮毂延伸到所述外径胎面;以及第二对腹板,其从与所述第一肩部径向对准的所述内径轮毂延伸到与所述引导凸缘径向对准的所述外径胎面。

附图说明

图1是包括底盘的机器的示意性侧视图,该底盘具有带有根据本发明的履带系统的底架系统。

图2是与图1的履带系统一起使用的惰轮的透视图,示出了在胎面和轮毂之间延伸的侧板。

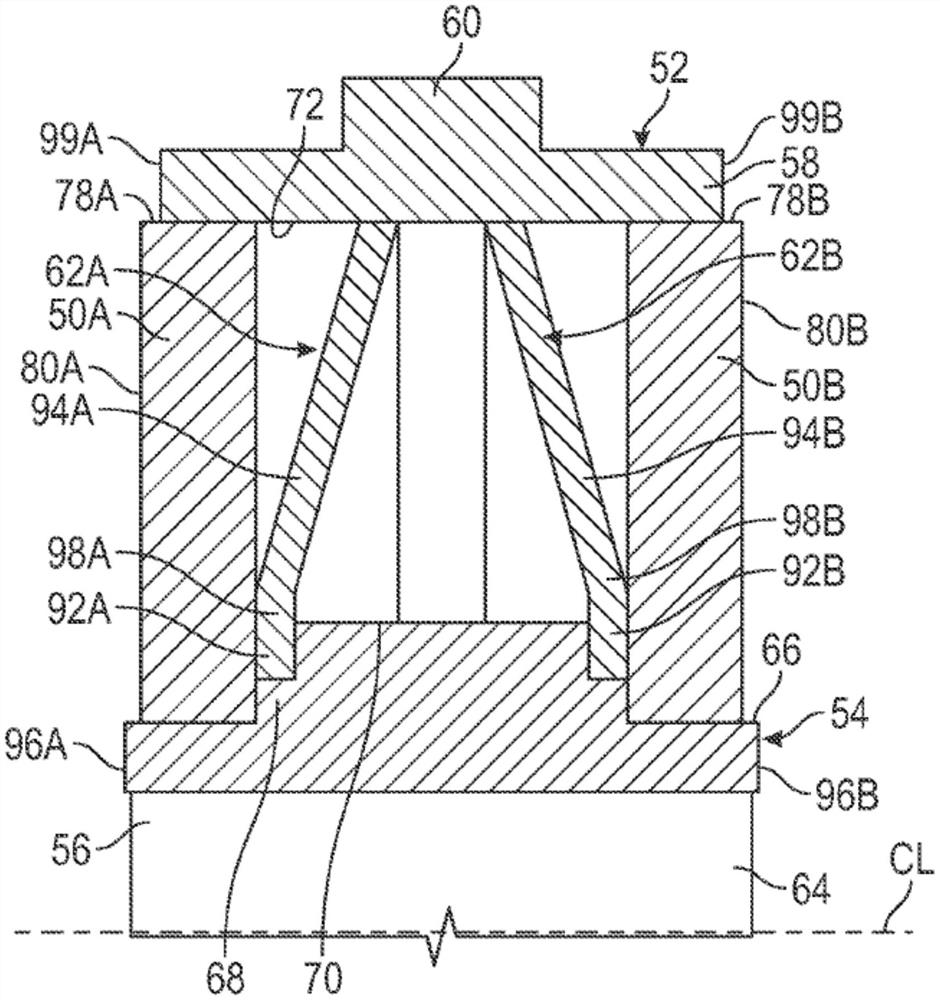

图3是图2的惰轮的截面图,示出了第一和第二侧板,在第一和第二侧板之间布置有第一和第二惰轮腹板。

图4是图2的惰轮的分解透视图,示出了轮毂、胎面、第一和第二侧板以及第一和第二惰轮腹板。

图5是图4的惰轮的分解前视图。

图6是图5的惰轮的分解截面图。

图7是示出用于制造本发明的惰轮的部件的方法的线形图。

图8是示出用于组装本发明的惰轮的部件的方法的线形图。

图9是附接到胎面和轮毂上的惰轮腹板和侧板的特写截面图。

具体实施方式

图1是包括底盘12的机器10的示意性侧视图,底盘12具有根据本发明的底架系统14。机器10可以是包括履带式底架系统的任何类型的机器。在图1所示的示例中,机器10是包括从底架12枢转支撑的上部结构16的挖掘机。在该实施例中,机器10可以包括器具18,器具18可以具有附接到其上用于挖掘的挖掘斗20。机器10可替代地为另一类型的机器,包括但不限于履带式牵引机。

底架14可配置为从地面、道路和/或其它类型的地形支撑机器10并使机器10沿地面、道路和/或其它类型的地形移动。底架14可包括履带系统21,该履带系统21包括履带辊子框架22、连接到履带辊子框架22的各种引导部件,以及接合引导部件的环形履带24。起落架14的这些引导部件可以包括驱动链轮26、惰轮28、辊子30、履带引导件32以及支架34。

履带24可以包括链节组件36,链节组件36可以形成履带24的柔性骨架。链节组件36可包括由多个链节40连接的多个履带板38,所述多个链节40在枢转接头42处彼此连接。在图1中,只能看到一半的链节40。对于图1中可见的每个链节40,每个链节组件36可包括相应的横向间隔的链节40(进一步定位在图1的平面中)。链接组件36可以围绕驱动链轮26、辊子30、惰轮28和支架34在环形链中延伸。履带板38可位于链节组件36的周边。例如,履带24可包括板38,板38附接到每对侧向间隔开的链节40的外表面或与每对侧向间隔开的链节40的外表面成一体。

辊子30和履带引导件32可以引导履带24的下部。每个辊子30可以悬挂在履带辊子框架22下方。例如,辊子30可旋转地支撑在联接到履带辊子框架22的轴44上。辊子30的下侧可骑在由链节组件36形成的环形链的下部中的链节40上并引导该链节40。履带引导件32也可以从履带辊子框架22悬挂。履带引导件32可在由链节组件36形成的环形链的下部中邻近链节40的侧部延伸,从而进一步引导链节组件36的该部分。

例如通过从履带辊子框架22向上延伸并且将链节组件36的一部分接合在履带24的环形链的上部中,支架34可以引导履带24的上部。支架34可以具有各种配置。如图2所示,在所示实施例中,支架34可包括滑动件,链节组件36骑在该滑动件上。除了滑动件之外或代替滑动件,支架34可以包括多个辊子,链节组件36骑在这些辊子上。

驱动链轮26和惰轮28可以引导履带24的环的端部。驱动链轮26和惰轮28可以从履带辊子框架22的相对端悬挂。由链节组件36形成的环的末端可以缠绕在驱动链轮26和惰轮28周围。驱动链轮26的一个或多个部分可以伸入横向间隔开的成对链节40之间的空间中。惰轮28的一个或多个部分也可以伸入横向间隔开的成对链节40之间的空间中。驱动链轮26和惰轮28可以绕横向轴线旋转以引导链节组件36的端部通过由链节组件36形成的环形链的下部和上部之间的大致半圆形的路径。另外,因为链轮26和惰轮28延伸到横向间隔开的链节40对之间的空间中,所以它们可以在横向方向上引导链节组件36。链轮26可以通过外部动力源(例如,未示出的上部结构16内的原动机)旋转,以在顶部和底部伸展之间移动链节组件36的一端。由链轮26驱动,链节组件36又可以使惰轮28和辊子30绕它们的旋转轴线旋转。驱动链轮26可以以与惰轮28大约相同的高度邻近地面定位。可替代地,在一些实施例中,驱动链轮26可以在显著高于惰轮28的高度处被升高到地面上方。例如,驱动链轮26可以定位在履带辊子框架22上方。

履带引导件32和履带引导件34可帮助引导邻近惰轮28的履带24的端部。如果履带24应当与辊子30分离,则履带引导件34可以帮助引导履带24返回到与辊子30适当接合。履带引导件34可在邻近惰轮28的链节组件36旁边向下延伸。履带引导件34可在链节40围绕惰轮28延伸时从履带辊子框架22邻近链节40的一侧延伸。因此,履带引导件34可在链节组件36围绕惰轮28延伸时帮助保持链节组件36适当地侧向对准。

为了支撑机器10的重量以及由机器10的操纵施加的侧向力,惰轮28可包括非常结实的部件。例如,对于用作采矿挖掘机的某些机器,惰轮28的尺寸可以是直径大约2米(~6.5英尺)。这样,由单件固体材料铸造或锻造这样的部件可导致每个惰轮的重量高达3,400千克(~3.75吨)。本发明涉及可并入双腹板构造的制造的惰轮设计,所述双腹板构造提供可复制重型、单件式和实心情轮的性能的坚固、耐用和轻质部件。

图2是与图1的履带系统21一起使用的惰轮28的透视图,示出了在胎面52和轮毂54之间延伸的侧板50A。惰轮28可配置为绕中心轴线A

侧板50A可以包括连接胎面52和轮毂54的环形盘。惰轮28可以包括沿着套筒56与侧板50A间隔开的侧板50B(图3)。侧板50A和50B可以配置为支撑来自机器10和施加到胎面52的履带24的载荷。为了进一步增加惰轮28的载荷承载能力,可以在侧板50A与50B之间提供一个或多个惰轮腹板,例如图3和图4的惰轮腹板62A和62B。

图3是图2的惰轮28的截面图,示出了第一侧板50A和第二侧板50B,在它们之间布置有第一惰轮腹板62A和第二惰轮腹板62B。图4是图2的惰轮28的分解透视图,示出了轮毂54、胎面52、第一侧板50A、第二侧板50B、第一惰轮腹板62A和第二惰轮腹板62B。图3和4被同时讨论。

侧板50A和50B可以用于直接连接轮毂54和胎面52。同样地,惰轮腹板62A和62B可以用于直接连接轮毂54和胎面52。在一个实施例中,侧板50A和50B在轮毂54和胎面52两者的轴向范围处或附近连接。如图所示,侧板50A和50B在相对于中心线C

因此,惰轮28可由多个单独部件制成,而不是由单个铸件或锻件制成。与锻造或铸造部件相比,惰轮28的制造可减少部件的重量。另外,铸造或锻造的惰轮需要铸造厂进行制造和其他特殊的热处理工艺。铸造厂必须能够生产这样大的部件并执行热处理工艺。由此,能够制造大型惰轮的位置的数量受到限制,例如在采矿挖掘机上使用的那些。利用在此描述的制造组件,双腹板惰轮的各个件可以用广泛可用的工艺制造,使得不需要特殊的铸造厂,从而增加了可以制造惰轮的位置的数量。

尽管在此参照包括惰轮腹板62A和62B的双腹板构造的惰轮28进行讨论,但是可以使用更少或更多的腹板或腹板状物。例如,单个腹板可以定位成从毂54中心延伸到凸缘60下方。先前制造的惰轮设计的缺点在于,诸如凸缘60直接向内的滚动路径区域可以不被支撑。照此,本申请考虑了位于侧板50A与50B之间的一个或多个腹板状物以例如在凸缘60处支撑胎面52。

图5是图4的惰轮28的分解前视图。图6是图5的惰轮28的分解截面图。图5和6被同时讨论。

轮毂54的套筒56可包括沿中心线C

胎面52的环58可以包括沿着中心线C

第一侧板50A可以包括第一孔76A、第一轮辋78A、第一外侧壁80A以及第一内侧壁82A。第二侧板50B可以包括第二孔76B、第二轮辋78B、第二外侧壁80B和第二内侧壁82B。轮辋78A和78B可以是光滑的圆柱形表面,以便于与胎面52的环58的内径表面72接合。孔76A和76B可以是光滑的圆柱形表面,以便于与轮毂54的套筒56接合。侧板50A和50B可以各自包括单件或单片材料。

第一惰轮腹板62A可以包括第一孔84A、第一轮辋86A、第一凸侧壁88A和第一凹侧壁90A。第二惰轮腹板62B可以包括第二孔84B、第二轮辋86B、第二凸侧壁88B和第二凹侧壁90B。惰轮腹板62A可以包括曲率以形成径向轮辋区段92A和倾斜腹板区段94A。惰轮腹板62B可以包括曲率以形成径向轮辋区段92B和倾斜腹板区段94B。轮辋86A和86B可以是光滑的圆柱形表面,以便于与胎面52的环58的内径表面72接合。孔84A和84B可以是光滑的圆柱形表面,以便于与轮毂54的第一肩部68接合。惰轮腹板62A和62B可以各自包括单件或单片材料。然而,在其它实施例中,径向轮辋区段92A和92B以及倾斜腹板部94A和94B可分别作为连接在一起的分离件生产。

图7是示出用于制造本发明的惰轮28的部件的方法100的线形图。方法100描述了用于生产惰轮28的每个部件例如胎面52、轮毂54、侧板50A和50B以及腹板62A和62B的一组示例性步骤。然而,在其他示例中,可以使用其他生产手段。另外,方法100概括了用于制造惰轮28的部件的示例性步骤序列。然而,在其他示例中,可以使用其他步骤序列。

在步骤102,侧板50A和50B可以各自从坯料片材切割。在一个示例中,机器(例如成形切割机或模切机)可以切割侧板50A和50B的形状。例如,该切割机可以包括具有由轮辋78A和78B以及孔76A和76B形成的侧板50A和50B的轮廓的切割仪器。侧板50A和50B可由圆盘形体95A和95B形成,所述圆盘形体95A和95B在从中心线C

侧板50A和50B可以由广泛可获得的原料片材来生产,使得侧板50A和50B的生产可以在生产设施处进行而不需要特殊的或定制的加工设备。在一个示例中,侧板50A和50B可以由钢或钢合金生产。然而,可以使用其它材料。

在步骤104处,侧板50A和50B可以被机加工成包括另外的特征。例如,如果在步骤102处没有产生,则可以使用任何合适的装置(例如钻孔或铣床)将孔76A和76B分别机加工到侧板50A和50B中。另外,孔76A和76B以及轮辋78A和78B的表面可以被精加工,例如抛光、喷丸或研磨,以例如便于分别与轮毂54和胎面52的表面接合。

在步骤106处,可以从坯料片材上切割出惰轮腹板62A和62B。在一个示例中,机器(例如成形切割机或模切机)可以切割惰轮腹板62A和62B的形状。例如,切割机可包括具有由轮辋86A和86B以及孔84A和84B形成的惰轮腹板62A和62B的轮廓的切割仪器。

在步骤108处,惰轮腹板62A和62B可以被机加工成包括另外的特征。例如,如果在步骤106处没有产生,则可以使用任何合适的装置(例如钻孔或铣床)将孔84A和84B分别机加工到惰轮腹板62A和62B中。另外,孔84A和84B以及轮辋86A和86B的表面可以被精加工,例如抛光、喷丸或研磨,以例如便于分别与轮毂54和胎面52的表面接合。同样地,惰轮腹板62A和62B可以例如通过使用压机进行加工,以分别在轮辋78A和78B与孔76A和76B之间形成弯曲,从而分别产生轮辋区段92A和92B以及腹板区段94A和94B。然而,在其他实施例中,轮辋区段92A和92B可以与腹板区段94A和94B分开生产,并且使用例如焊接工艺附接在一起,以消除弯曲步骤。

惰轮腹板62A和62B可以由广泛可获得的原料片材来生产,使得侧板50A和50B的生产可以在生产设施处进行而不需要特殊的或定制的加工设备。在一个示例中,惰轮腹板62A和62B可以由钢或钢合金生产。然而,可以使用其它材料。

在步骤110,可以生产胎面52。胎面52可以通过锻造生产,例如通过辊锻方法。可以锻造胎面52以同时生产环58和凸缘60。如图3和9所示,环58和凸缘60可以在从中心线C

在步骤112,可以机加工胎面52。例如,凸缘60和环58可以被机加工以产生用于与履带链节40接合的光滑且平坦的表面(图1)。在其他示例中,胎面52的环58可以使用任何合适的装置(例如铣床或其他消减式制造机)被机加工以生产凸缘60。然而,在其他实施例中,环58和凸缘60可以作为单独的部件生产并且使用例如焊接工艺附接在一起以消除机加工步骤。

在一个示例中,胎面52可以由钢或钢合金制成。然而,可以使用其它材料。

在步骤114,可以生产轮毂54。轮毂54可以通过锻造生产,例如辊锻方法。可以锻造轮毂54以同时生产套筒56、第一肩部68和第二肩部70。套筒56、第一肩部68和第二肩部70可在从中心线C

在步骤116,可以机加工轮毂54。例如,套筒56、第一肩部68和第二肩部70可以被机加工以产生用于与侧板50A和50B以及惰轮腹板62A和62B相接合的光滑且平坦的表面。在其他示例中,轮毂54的套筒56可以使用任何合适的装置(例如铣床或另一消减式制造机)进行机加工以产生第一肩部68和第二肩部70。然而,在其他实施例中,套筒56、第一肩部68和第二肩部70可以作为单独的部件生产并且使用例如焊接工艺附接在一起以消除机加工步骤。

在一个示例中,轮毂54可以由钢或钢合金制成。然而,可以使用其它材料。

因为惰轮28由多个不同的部件制成,所以可以优化用于成形的材料和用于成形惰轮28的每个部件的工艺以获得更好的性能。传统上,对于单件锻造或壳体惰轮,整个部件由单一材料制成。例如,通常选择用于传统锻造或铸造的单件式惰轮的材料,以减小或最小化部件的孔隙率,考虑到孔隙率,必须适应其它考虑,例如硬度和强度。然而,本发明的惰轮28可具有例如由不同材料制成的胎面52和轮毂54。例如,胎面52可以由更好地抵抗相对于履带系统滚动的磨损的材料例如碳化物材料制成,而侧板50A和50B可以由更坚固、更廉价的材料例如钢合金制成。同样地,惰轮腹板62A和62B可以由与胎面52和轮毂54相比硬度更低并且弹性更大的材料制成,以例如更好地吸收侧向载荷而不断裂。

图8是示出用于组装本发明的惰轮28的部件的方法200的线形图。在一个实施例中,惰轮28的一侧可以在惰轮28的另一侧形成之前首先形成。例如,第一惰轮腹板62A可以附接到轮毂54和胎面52上,然后第一侧板50A可以附接到轮毂54和胎面52上,然后部分组装的惰轮28可以翻转,然后第二惰轮腹板62B可以附接到轮毂54和胎面52上,并且最后第二侧板50B可以附接到轮毂54和胎面52上,如参考步骤202-220所述。然而,在其他示例中,惰轮腹板62A和62B两者可以首先附接到轮毂54上,接着附接到侧板50A和50B两者上。

在步骤202,轮毂54和胎面52可以放置在工件中,例如用于以固定方式固定轮毂54和胎面52的夹具,以便于进一步的操作,例如焊接。轮毂54和胎面52可以定位成使得轮毂54和胎面52中的每一个的第一侧暴露。该工件可以保持轮毂54和胎面52间隔固定距离并且相对于中心线C

在步骤204,第一惰轮腹板62A可以插入轮毂54和胎面52之间的位置。孔84A可定位在第一肩部68上方以接合第二肩部70。孔84A的直径的尺寸可以被确定成使得惰轮腹板62A与第一肩部68的外径表面配合。在一个示例中,可以在孔84A与第一肩部68之间提供过盈配合。一旦定位在第一肩部68上,惰轮腹板62A可滑动越过第一肩部68以接合第二肩部70的侧面。

同时,惰轮腹板62A可以定位在胎面52内。轮辋86A的外径的尺寸可以被确定为配合抵靠胎面52的内径表面72。惰轮腹板62A可以定位成使得胎面52将最终集中在惰轮腹板62A和62B上。在这样的位置中,惰轮腹板62A和62B将定位在凸缘60的径向内侧。

在步骤206,第一惰轮腹板62A可以例如通过类似焊接的冶金方法固定在胎面52和轮毂54之间的适当位置。然而,在其他实施例中,可以使用其他方法,例如钎焊或螺纹接合。焊缝可以定位在径向轮辋部分92A与第一肩部68之间的轮毂54上。焊缝可定位在倾斜腹板部分94A和环58之间的胎面52上。

在步骤208,第一侧板50A可以附接到轮毂54和胎面52上。孔76A可以定位在外径表面66上以接合第一肩部68。孔76A的直径可以被确定尺寸为使得侧板50A与套筒56的外径表面66配合。在一个示例中,可以在孔76A与外径表面66之间提供过盈配合。一旦定位在套筒56上,侧板50A可以在外径表面66上滑动以接合惰轮腹板62A的凸侧壁88A。同时,侧板50A的轮辋78A可以抵靠胎面52的内径表面72滑动。

侧板50A可以被定位成使得轮毂54的套筒56延伸超过外侧壁80A。侧板50A可以定位成使得胎面52将最终集中在侧板50A和50B上。在这样的位置中,侧板50A将延伸超过环58。

在步骤210处,可以例如通过使用类似焊接的冶金方法将侧板50A固定就位。然而,在其他实施例中,可以使用其他方法,例如钎焊或螺纹接合。焊缝可以定位在侧板50A与套筒56之间的轮毂54上。焊缝可以定位在侧板50A与环58之间的胎面52上。

在步骤212,保持轮毂54和胎面52的工件可以翻转或旋转180度,以便于轮毂54和胎面52的另一侧即第二侧的组装和焊接。在其它示例中,部分组装的惰轮28可从工件移除并在重新定位回工件之前翻转以暴露轮毂54和胎面52的另一侧。

在步骤214,第二惰轮腹板62BA可以插入轮毂54和胎面52之间的位置。孔84B可定位在第一肩部68上方以接合第二肩部70。孔84B的直径的尺寸可以被确定成使得惰轮腹板62B与第一肩部68的外径表面配合。在一个示例中,可以在孔84B与第一肩部68之间提供过盈配合。一旦定位在第一肩部68上,惰轮腹板62B可以滑动越过第一肩部68以接合第二肩部70的侧面。

同时,惰轮腹板62B可以定位在胎面52内。轮辋86B的外径的尺寸可以被确定为配合抵靠胎面52的内径表面72。惰轮腹板62B可以定位成使得胎面52将最终集中在惰轮腹板62A和62B上。在这样的位置中,惰轮腹板62A和62B将定位在凸缘60的径向内侧。

在步骤216,第二惰轮腹板62B可以例如通过类似焊接的冶金方法固定在胎面52和轮毂54之间的适当位置。然而,在其他实施例中,可以使用其他方法,例如钎焊或螺纹接合。焊缝可以定位在径向轮辋部分92B与第一肩部68之间的轮毂54上。焊缝可定位在倾斜腹板部分94B和环58之间的胎面52上。

在步骤218,第二侧板50B可以附接到轮毂54和胎面52上。孔76B可以定位在外径表面66上以接合第一肩部68。孔76B的直径可以被确定尺寸为使得侧板50B与套筒56的外径表面66配合。在一个示例中,可以在孔76B与外径表面66之间提供过盈配合。一旦定位在套筒56上,侧板50B可在外径表面66上滑动以接合惰轮腹板62B的凸侧壁88B。同时,侧板50B的轮辋78B可以抵靠胎面52的内径表面72滑动。

侧板50B可以定位成使得轮毂54的套筒56延伸超过外侧壁80B。侧板50B可以定位成使得胎面52将最终集中在侧板50A和50B上。在这样的位置中,侧板50B将延伸超过环58。

在步骤220处,可以例如通过使用类似焊接的冶金方法将侧板50B固定就位。然而,在其他实施例中,可以使用其他方法,例如钎焊或螺纹接合。焊缝可以定位在侧板50B与套筒56之间的轮毂54上。焊缝可以定位在侧板50B与环58之间的胎面52上。

图9是惰轮腹板62A和62B以及附接到胎面52和轮毂54以形成惰轮28的侧板50A和50B的特写截面图。

惰轮腹板62A和62B的径向轮辋区段92A和92B可以定位在第一肩部68上以与第二肩部70侧向地接合。侧板50A和50B可以被侧向推靠在径向轮辋区段92A和92B上。照此,径向轮辋区段92A和92B可以被第二肩部70和侧板50A和50B夹在中间或轴向绑定,以支撑和稳定惰轮腹板62A和62B的径向内端。

惰轮腹板62A和62B的倾斜腹板部分94A和94B可以分别从轮辋区段92A和92B向内成角度,以与胎面52的内径表面72接合。倾斜腹板部分94A和94B可以定位在凸缘60的轴向范围的轴向内侧。照此,惰轮腹板62A和62B可以支撑胎面52的轴向内部,例如凸缘60将在与履带链节接合期间推靠环58的位置。惰轮腹板62A和62B的弯曲部分98A和98B可促进倾斜腹板部分94A和94B的倾斜。倾斜腹板部分94A和94B的倾斜可以促进惰轮28抵抗轴向方向上的弯曲。

侧板50A和50B可以定位在由端面96A和96B限定的套筒56的轴向范围内,以避免在套筒56的端面96A和96B处产生应力集中。这样,外径表面66的一小部分可以暴露在套筒56的每一端。这样的段另外提供用于放置焊缝的表面区域。

胎面52可以在轮辋78A和78B上定位在侧板50A和50B的外部。胎面52的环58的轴向长度短于外侧壁80A和80B之间的距离,使得轮辋78A和78B的表面的小区段保持暴露,这可以提供用于放置焊缝的表面区域。因此,第一肩部68的轴向长度可以被确定为隔开侧板50A和50B以将环58的端面99A和99B定位在外侧壁80A和80B之间。

工业实用性

本发明描述了用于构造可用于履带式车辆的履带系统中的惰轮组件的各种系统、组件、设备和方法。与先前的重、单一材料且难以生产的惰轮相比,本文所述的惰轮和相关方法可提供坚固、轻重量且易于制造的惰轮。如上所述,用于大型建筑设备的先前的惰轮设计包括铸造或锻造非常大且非常重的单件部件,以便生产足够坚固以满足性能要求的惰轮。铸造或锻造以及随后的热处理工艺并不广泛可用,使得这种惰轮的制造和分布变得困难。此外,铸造和锻造工艺通常产生由单一材料制成的惰轮,其主要选择标准是多孔性。因此,可以忽略在惰轮内的特定位置处可能更期望最大化的其他材料特性。通过本申请的腹板状惰轮设计,惰轮的个别部件或件可由高度可用的原材料部件制成,以增加能够生产大型惰轮的生产设施的可用性。而且,各个部件或零件可以由材料制成,以使惰轮内的每个部件或零件的性能最大化,从而使高度可定制的惰轮成为可能。在此描述的腹板状制造另外具有优于其他提出的制造的惰轮的益处,这些制造的惰轮可能由于所要求的零件的对准而难以生产,并且对于在大型机器中使用(例如在采矿挖掘机中,特别是在胎面凸缘处)通常不够坚固。照此,可以提供腹板状惰轮设计以在单、双或其他多腹板状设计中支撑胎面凸缘。

- 用于履带式机器的腹板状惰轮组件

- 用于履带系统的惰轮轭架组件及履带式机器的履带系统