一种大面积薄膜的制备方法及其应用

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及薄膜制备技术领域,尤其涉及一种大面积薄膜的制备方法及其应用。

背景技术

薄膜制备技术包含很多方法,比如刮涂、狭缝涂布、丝网印刷等。刮涂法是使用刮刀将成膜溶液均匀涂布到基底上的一种液相成膜方法。目前刮涂法通过调整前驱体溶液浓度,刮刀和底板的缝隙宽度,刮涂速度以及风刀的压力大小,能够制备较好的薄膜,同时可控制薄膜厚度。狭缝涂布也是工业上溶液法制备大面积薄膜的一种常用方法,有着众多的优点如涂膜速度高、涂液粘度范围广、涂液利用率高等,目前应用范围较广,如OLED导电膜、太阳能电池薄膜器件等。丝网印刷工艺在实际应用中可以通过手工完成,也可以采用机械实现高效印刷,其优点是可操控性强,设备简易容易维护,节省浆料,这种方法也适用于制备大面积薄膜。然而,目前这些制备大面积连续薄膜技术均存在薄膜涂覆不均匀,薄膜容易出现微孔和基底粘附性较低等问题。

发明内容

有鉴于此,本发明的目的在于一定程度上解决上述至少一个问题之一。

本发明第一方面提供一种大面积薄膜的制备方法,包括配制膜液及将所述膜液置于超声环境下在薄膜基材上成膜的步骤;其中,所述超声环境是将薄膜基材连接于外部超声装置上和/或将所述膜液的释放容器连接于外部超声装置上营造的。

上述技术方案中,所述超声装置产生的超声条件为:超声频率20~2MHz,超声功率不超过10kW,超声时间为不超过30min。

上述技术方案中,所述制备方法还包括对成膜进行干燥的步骤,干燥的处理温度为20~300℃。

上述技术方案中,所述膜液是通过刮涂、狭缝涂布、喷涂、喷墨打印、软覆盖沉积、气相沉积或丝网印刷步骤于所述薄膜基材上成膜。

本发明第二方面还提供一种利用上述技术方案中所述制备方法制得的PMMA薄膜,所述PMMA薄膜制备过程中的超声条件为,超声频率为20kHz,超声功率为10kW。

本发明第三方面提供一种利用上述技术方案中所述制备方法制得的钙钛矿薄膜,所述钙钛矿薄膜制备过程中的超声条件为,超声频率为60kHz,超声功率为500W。

上述技术方案中,所述钙钛矿薄膜包括在薄膜基材上形成的所述钙钛矿层;所述钙钛矿层的形成方法包括:

S1、分别合成FAPbI

S2、将FAPbI

S3、于超声条件下将所述成膜液进行分布于所述基材上形成所述钙钛矿层。

本发明第四方面提供一种利用上述技术方案中所述制备方法制得的碳膜,所述碳膜制备过程中的超声条件为,超声频率为60kHz,超声功率为500W。

本发明第五方面提供一种钙钛矿太阳能电池,包括空穴传输层、附着于所述空穴传输层上的上述技术方案中的钙钛矿薄膜或上述技术方案中所述制备方法制得的钙钛矿薄膜,在所述钙钛矿薄膜上沉积的电子传输层以及在所述电子传输层上沉积的导电电极。

有益效果:

本发明中涉及一种大面积薄膜的制备方法,通过将薄膜基材连接于外部超声装置上和/或将膜液的释放容器连接于超声装置上,能够将超声装置产生的震动及超声空穴作用通过薄膜基材直接传导至置于基材进行膜液,均化成膜,提供了一种制备结晶质量高和表面缺陷少薄膜的制备方法。

附图说明

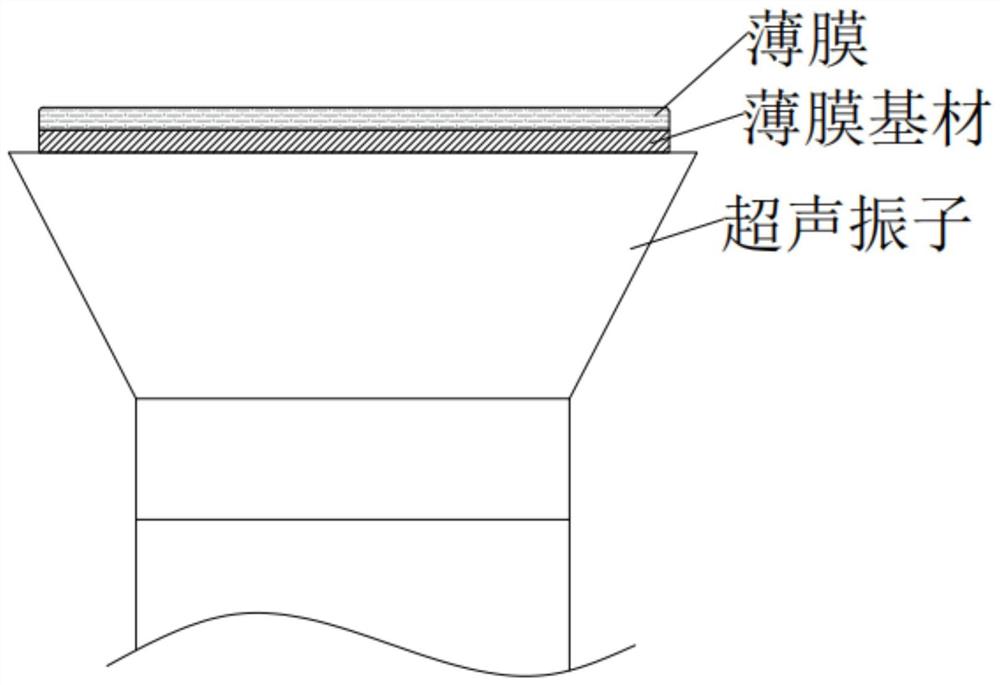

图1为本发明实施例提供的超声涂布装置简图。

图2为本发明实施例提供的另一超声涂布装置简图。

图3为本发明实施例提供的钙钛矿薄膜SEM图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种大面积薄膜的制备方法,包括配制膜液及将所述膜液置于超声环境下在薄膜基材上成膜的步骤;其中,超声环境是将薄膜基材连接于外部超声装置上和/或将所述膜液的释放容器连接于外部超声装置上营造的。通过将薄膜基材连接于外部超声装置上和或膜液的释放容器连接于外部超声装置上,能够将超声装置产生的震动及超声空穴作用直接传导至置于基材进行膜液,均化成膜,提供了一种制备结晶质量高和表面缺陷少薄膜的制备方法。其中,膜液的释放容器包括涂布所用的涂布头、碰涂所用的喷头、刮涂所用的刮刀等。

具体的,超声装置产生的超声条件为:超声频率20kHz~2MHz,超声功率不超过10kW,超声时间为不超过30min。

具体的,上述制备方法还包括对成膜进行干燥的步骤,干燥过程的处理温度为20~300℃。

具体的,所述膜液是通过刮涂、狭缝涂布、喷涂、喷墨打印、软覆盖沉积、气相沉积或丝网印刷步骤于所述薄膜基材上成膜。

即下方结合具体实施例来进一步说明本发明的具体实施过程。

实施例1

取聚甲基丙烯酸甲酯(PMMA,北京百灵威科技有限公司)粉末溶解于丙酮(北京百灵威科技有限公司)中,在搅拌状态下使其充分溶解,配制得到质量比为2%的膜液。然后,迅速将其滴加在预先连接于超声振子(深圳市澳尔斯超声波有限公司)上的石英玻璃上(如图1所示),玻璃大小为100mm×100mm。打开超声波发生器,频率调节到20kHz,功率调节到1000W,加热温度为90℃,采用刮涂的方法涂膜,刮刀底部与玻璃之间的狭缝间距为100μm,刮涂速率为10mm/s,干燥10min后得到PMMA薄膜。

对比例1

未将石英玻璃固定于超声发生器上,其他步骤同实施例1。

通过对比实施例1和对比例1分别得到的PMMA薄膜,可以发现,实施例1中通过将作为薄膜基材的石英玻璃固定于超声发生器的共振板上,能够在涂布过程中促使膜液利用超声的振动和空穴作用均匀紧密分布于基材上,得到的PMMA薄膜的厚度较均一,裂纹和空洞均较少;而对比例1制备得到的PMMA薄膜边缘和中间厚度不均一,薄膜表面有较多裂纹和孔洞。

实施例2

分别称量钙钛矿FAPbI

对比例2

未将涂布头固定于超声发生器的振子上,其他涂布条件相同。

实施例2(图3b)和对比例2(图3a)分别得到的钙钛矿薄膜的SEM图如图3所示,其中,对比例2制备的有机-无机卤化物钙钛矿薄膜的晶粒尺寸小,并且钙钛矿薄膜表面有少许针孔状出现。而实施例2制备的钙钛矿薄膜晶粒之间接触比较紧密,粒径相对较大,同时几乎观察不到有任何孔洞出现。一般而言,晶界上的孔洞通常都会形成电子空穴的复合中心进而导致漏电流的产生,晶粒尺寸小则会使晶界增多,使载流子的复合概率增大,这些最终导致钙钛矿太阳能电池器件的性能下降。因此,通过对比发现,在其涂膜过程中,进行超声处理,可以增加单晶钙钛矿薄膜晶粒之间结合的紧密度,减少或者避免晶界上的孔洞的出现,为其制作光电产品和提高其稳定性提供结构基础。

实施例3

本实施例采用柔性PET透明电极作为基底(将其固定于安装超声振子基板上,如图1所示),开启超声发生器,超声频率为60kHz,超声功率为500W。将粘度为10000cP的碳浆料倒入丝网网板的一端,在压力为0.2mPa的刮刀作用下进行印刷得到湿润的碳膜,印刷速度为0.2m/s,将得到的湿润碳膜在100℃退火15min,得到干燥的碳膜。

对比例3

未将将基底固定于超声振子上,其他条件同实施例3。

由此,实施例3制备得到厚度为11.0nm的薄膜主体层密度最大,为3070kg/m

空穴传输层:采用PTAA(西安宝莱特公司)作为空穴传输层,将PTAA溶解于甲苯配制5mg/ml溶液,然后在清洗干净的ITO玻璃上面刮涂PTAA溶液形成液膜。

钙钛矿薄膜:将得到的液膜置于150℃的热台上退火10min后,通过超声刮涂的方式来制备钙钛矿薄膜,使得其粘附于空穴传输层上。

电子传输层及导电电极:选择PC

采用Newport IPCE测试系统分别对以上述实施例2和对比例2为基础制备的太阳能电池的光电数据进行测试,结果列入表1中。

表1

由表1可知,以实施例2为基础制备的钙钛矿太阳能电池都具有较高的光电转换效率。特别地,钙钛矿太阳能电池的填充因子达到78%以上,表明钙钛矿薄膜质量非常高,表面缺陷少。因此,使用本发明的方法可以制备出缺陷少、结晶质量高的钙钛矿薄膜,其制备的太阳能电池性能优良,可以获得较高的光电转换效率。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种大面积超薄高晶态二维共轭高分子薄膜及其制备方法和应用

- 一种大面积石墨相氮化碳薄膜、制备方法及应用