一种CdTe薄膜太阳电池活化工艺

文献发布时间:2023-06-19 11:57:35

技术领域

本发明属于光伏电池技术领域,特别是涉及一种CdTe薄膜太阳电池活化工艺。

背景技术

CdTe薄膜太阳电池以其高效、低成本、便于大面积生产而成为当今最具前景的薄膜太阳电池之一。量产BIPV用CdTe薄膜太阳电池玻璃通常采用气相传输沉积(VTD)或者近空间升华法(CSS)等物理气相工艺制备CdS、CdSe缓冲层和CdTe光吸收层等关键膜层,具有工艺简单,膜厚均匀,易于控制等优点。

但是,从材料成形角度来看,物理气相工艺获得的CdTe膜层由于受热时间与温度的关系,其晶粒生长状况不均一,晶粒尺寸较小,晶体缺陷较多。且CdS或CdSe与CdTe之间的晶格失配导致大量界面态的存在,增加界面区载流子复合,这也成为影响实际制备的CdTe太阳电池的主要性能参数,如短路电流、开路电压、填充因子和转换效率与理论预期值相比有较大差距的主要原因之一,从而降低碲化镉薄膜太阳能电池的转化效率。这样,在客观上就要求晶粒尺寸均匀、晶体缺陷较少且需尽量减少CdS/CdSe与CdTe界面失配造成的缺陷态以提高载流子寿命,降低载流子传输势垒。因此,在实际工艺设计中,物理沉积后的基板,需在其CdTe膜面涂覆活化溶液,然后进行高温后退火处理,以提高晶粒质量,解决CdS/CdSe与CdTe界面失配问题,改善CdTe薄膜太阳能电池的电学性能。

传统工艺通常采用海绵辊滚涂CdCl

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种CdTe薄膜电池活化工艺,用于解决现有技术中设备维护复杂昂贵,涂布均匀性差及高环境污染的问题。

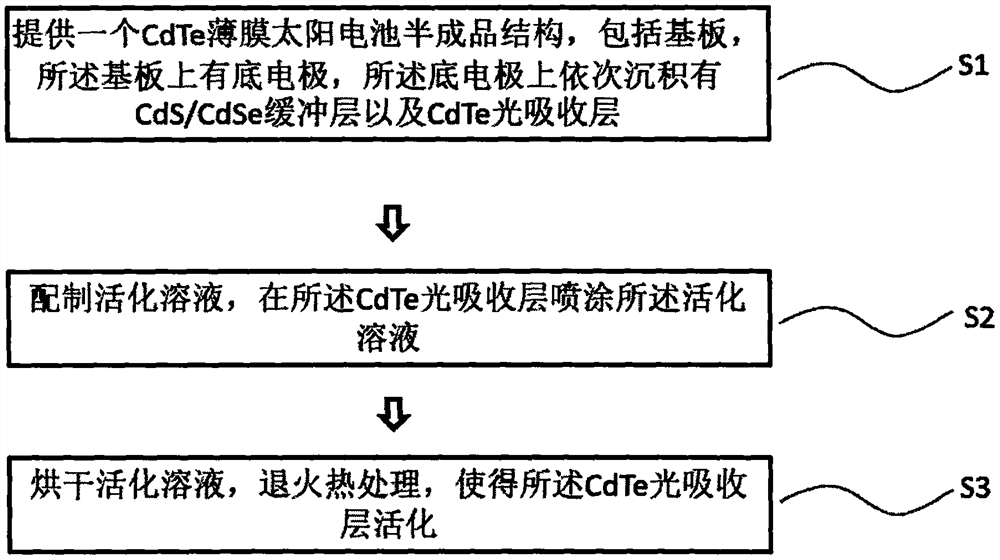

为实现上述目的及其他相关目的,本发明提供一种CdTe薄膜太阳电池活化工艺,包括步骤:

1)提供一个CdTe薄膜太阳电池半成品结构,包括基板,所述基板上有底电极,所述底电极上依次沉积有CdS/CdSe缓冲层以及CdTe光吸收层;

2)配制活化溶液,在所述CdTe光吸收层喷涂所述活化溶液;

3)烘干活化溶液,退火热处理,使得所述CdTe光吸收层活化。

可选地,所述活化溶液为MgCl

可选地,所述活化溶液为MgCl

可选地,所述活化溶液包括CaCl

可选地,所述基板为超白玻璃基板、钢化玻璃基板、有机玻璃基板中的一种;所述底电极为ITO导电膜层、FTO导电膜层和AZO导电膜层中的一种。

可选地,所述CdS/CdSe缓冲层厚度10~150nm,CdTe光吸收层厚度2.0~10.0μm;所述缓冲层和光吸收层的沉积方法包括气相传输沉积、近空间升华沉积。

可选地,所述喷涂的浓度为200~1200mg/m

可选地,所述烘干和退火热处理在活化退火炉中进行,活化温度350~450℃,持续时间15~45min。

可选地,所述底电极和所述CdS/CdSe缓冲层之间有一层窗口层,窗口层为MgZnO膜层,窗口层的厚度40~70nm。

可选地,所述活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。

本发明还提供一种CdTe薄膜太阳电池活化喷涂设备,所述CdTe薄膜太阳电池活化喷涂设备包含:

输送系统,用于输送所述CdTe薄膜太阳电池半成品结构进出喷涂设备;

喷雾系统,采用带有低压高雾化喷阀的喷头通过往复运动模组在所述CdTe薄膜太阳电池半成品结构输送垂直方向上往复喷涂,喷头数量1~6个,实现活化溶液均匀稳定涂覆;

供液系统,采用压力泵供液,在工作时所述压力泵把所述活化溶液从溶液箱经过进液管路输送到所述喷雾系统喷出;

压风与抽风系统,所述压风采用下引流压风原理,位于喷涂设备进出口,用于隔离喷涂液体;所述抽风系统位于喷涂设备顶端,用于抽出喷涂设备腔内的雾化喷涂液体,所述抽风系统内设置初效过滤装置、中效过滤装置和高效过滤装置;

回收系统,多余喷雾废液汇集到喷雾下方的废液槽,由泵将废液回收到废液装置中;

控制系统,包括喷镀控制器、控制电源模块以及配电设备等电气部件,有短路、漏电、过载自动保护功能。

可选地,所述输送系统采用传送带或者输送辊的方式推进,推进速度2~8m/min。

可选地,所述输送辊为中心滚轴上套胶圈的结构,中心轴材质为聚四氟乙烯或聚醚醚酮材质,胶圈材质为聚丙烯或硅橡胶,相邻输送辊上胶圈错开排列。

可选地,所述低压高雾化喷阀处接入3-5bar压缩空气,使活化溶液雾化为0.5-5bar扇形喷雾。

可选地,所述低压高雾化喷阀的扇形喷流面与输送辊轴倾斜10~15°,确保整个产品表面喷雾的均匀性。

可选地,所述低压高雾化喷阀可调节喷雾流量及形状,控制涂覆厚度。

可选地,所述供液系统带有控温装置,保证从喷阀喷出的活化溶液的温度一致。

可选地,所述初效过滤装置用于过滤5μm以上尘埃粒子,材质为聚酯纤维;中效过滤装置用于过滤1~5μm尘埃粒子,材质为聚酯纤维,高效过滤装置用于过滤1μm以下尘埃粒子,材质为玻璃纤维。

如上所述,本发明的一种CdTe薄膜太阳电池活化工艺,具有以下有益效果:采用非接触式涂覆,避免CdTe膜面损伤、涂覆均匀,维护简便,活化溶液无毒环保。

附图说明

图1显示为本发明的一种CdTe薄膜太阳电池活化工艺的工艺流程图。

图2~4显示为本发明的一种CdTe薄膜太阳电池活化工艺各步骤所呈现结构示意图。

图5显示为本发明的一种CdTe薄膜太阳电池活化喷涂设备内部设计示意图。

图6显示为本发明的一种CdTe薄膜太阳电池活化喷涂设备外观设计示意图。

图7显示为本发明的一种CdTe薄膜太阳电池活化喷涂设备喷雾机构结构示意图。

元件标号说明

100 基板

200 底电极

300 半导体异质结

301 CdS/CdSe缓冲层

302 CdTe光吸收层

400 窗口层

500 活化液滴

810 输送辊

820 喷雾系统

821 伺服电机

822 往复直行机构

823 喷头

830 压力泵

840 压风系统

850 回收槽

860 抽风系统

S1~S3: 步骤。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。

在本申请的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

参阅图1~7,需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

如图1~4,实施例1~8为CdTe薄膜太阳电池活化工艺,示意图中窗口层400为可选结构,实施例中可根据需要选择带有窗口层400与否的CdTe薄膜太阳电池半成品结构,不影响对活化工艺的理解。

实施例1

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为超白玻璃基板;底电极200为FTO导电膜层。CdS/CdSe缓冲层301厚度80nm,CdTe光吸收层302厚度3μm。

配制650g/L MgCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间25min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。

实施例2

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为超白玻璃基板;底电极200为FTO导电膜层。CdS/CdSe缓冲层301厚度80nm,CdTe光吸收层302厚度3μm。

配制900g/L MgCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间25min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。

实施例3

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为超白玻璃基板;底电极200为FTO导电膜层。CdS/CdSe缓冲层301厚度80nm,CdTe光吸收层302厚度3μm。

配制300g/L MgCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间25min,使得所述P型CdTe光吸收层活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。

实施例4

本实施例采用CdCl

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为超白玻璃基板;底电极200为FTO导电膜层。CdS/CdSe缓冲层301厚度80nm,CdTe光吸收层302厚度3μm。

配制650g/L CdCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间25min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。

采用MgCl

实施例5

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为钢化玻璃基板、有机玻璃基板中的一种;底电极200为ITO导电膜层。CdS/CdSe缓冲层301厚度10nm,CdTe光吸收层302厚度2.0μm。

配制300g/L MgCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度350℃,持续时间15min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。电池少子寿命1.68ns。

实施例6

提供一个CdTe薄膜太阳电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为钢化玻璃基板、有机玻璃基板中的一种;底电极200为ITO导电膜层。CdS/CdSe缓冲层301厚度150nm,CdTe光吸收层302厚度10μm。

配制650g/L NaCl水溶液作为活化溶液,在所述CdTe光吸收层302喷涂所述活化溶液500,CdTe薄膜电池由传送带或辊轮推进,推进速度4m/min;所述喷涂采用带有低压高雾化喷阀的喷雾系统通过运动模组往复喷涂,喷头数量2个。喷涂厚度12~13μm。

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间45min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。电池少子寿命0.25ns。

实施例7

提供一个CdTe薄膜电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有40nm的MgZnO窗口层400、CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为钢化玻璃基板、有机玻璃基板中的一种;底电极200为ITO导电膜层。CdS/CdSe缓冲层301厚度50nm,CdTe光吸收层302厚度2.0μm。

配制650g/L KCl水溶液作为活化溶液500,在所述CdTe光吸收层302喷涂所述活化溶液500,CdTe薄膜电池由传送带或辊轮推进,推进速度6m/min;所述喷涂采用带有低压高雾化喷阀的喷雾系统通过运动模组往复喷涂,喷头数量6个。喷涂厚度12~13μm。

将喷涂完活化溶液500转入活化退火炉中进行,活化温度400℃,持续时间45min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。电池少子寿命0.2ns。

实施例8

提供一个CdTe薄膜电池半成品结构,包括基板100,基板100上有底电极200,底电极200上依次沉积有70nm的MgZnO窗口层400、CdS/CdSe缓冲层301以及CdTe光吸收层302;基板100为钢化玻璃基板、有机玻璃基板中的一种;底电极200为ITO导电膜层。CdS/CdSe缓冲层301厚度50nm,CdTe光吸收层302厚度2.0μm。

配制650g/L CaCl

将喷涂完活化溶液500转入活化退火炉中进行,活化温度450℃,持续时间30min,使得所述CdTe光吸收层302活化。

活化工艺完成后,采用磁控溅射方式镀背电极,得到CdTe薄膜太阳电池。电池少子寿命0.82ns。

实施例9

如图5~6所示:对于实施例1~8,本实施例提供一种CdTe薄膜太阳电池活化喷涂设备包含:

输送系统,用于输送所述CdTe薄膜太阳电池半成品结构进出喷涂设备。输送辊810为中心滚轴上套胶圈的结构,中心轴材质为聚四氟乙烯或聚醚醚酮材质,胶圈材质为聚丙烯或硅橡胶,相邻输送辊上胶圈错开排列,推进速度2~8m/min。

喷雾系统820,如图5和7所示,采用带有低压高雾化喷阀的喷头823通过伺服电机821带动的往复直行机构822在所述CdTe薄膜太阳电池半成品结构输送垂直方向上往复喷涂,喷头823数量1~6个,实现活化溶液均匀稳定涂覆;低压高雾化喷头823处接入3-5bar压缩空气,使活化溶液雾化为0.5-5bar扇形喷雾;低压高雾化喷阀的扇形喷流面与输送辊轴倾斜10~15°,确保整个产品表面喷雾的均匀性;低压高雾化喷阀可调节喷雾流量及形状,控制涂覆厚度。

采用压力泵830供液系统,在工作时所述压力泵830把所述活化溶液从溶液箱经过进液管路输送到所述喷雾系统喷出;供液系统带有控温装置,保证从喷阀喷出的活化溶液的温度一致。

压风系统840,采用下引流压风原理,位于喷涂设备进出口,用于隔离喷涂液体;

抽风系统860,位于喷涂设备顶端,用于抽出喷涂设备腔内的雾化喷涂液体,抽风系统860内设置初效过滤装置、中效过滤装置和高效过滤装置;所述初效过滤装置用于过滤5μm以上尘埃粒子,材质为聚酯纤维;中效过滤装置用于过滤1~5μm尘埃粒子,材质为聚酯纤维,高效过滤装置用于过滤1μm以下尘埃粒子,材质为玻璃纤维。

回收系统,多余喷雾废液汇集到喷雾下方的回收槽850,由泵将废液回收到废液装置中。

控制系统,包括喷镀控制器、控制电源模块以及配电设备等电气部件,有短路、漏电、过载自动保护功能。

综上所述,本发明采用非接触式涂敷,避免CdTe膜面损伤、涂敷均匀,维护简便,活化溶液无毒环保。所以,本发明有效克服了现有技术中的缺点而具有高度的产业价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种CdTe薄膜太阳电池活化工艺

- 一种CdTe薄膜太阳电池活化方法