一种真空电极感应熔化双流气体雾化金属粉末装置

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及球形金属粉末材料的制备领域,更具体的说是涉及一种真空电极感应熔化双流气体雾化金属粉末装置。

背景技术

微细球形金属粉末是增材制造(3D打印)、金属注射成形、热等静压和涂覆等技术的重要原材料。气雾化法是微细球形金属粉末的主要的制备方法之一,其原理是通过高速运动的气体(雾化介质)冲击将熔融金属破碎成微小熔滴,熔滴在雾化室内飞行过程中由于表面张力的作用发生球化,并快速凝结成不同粒径的球形或近球形金属粉末颗粒,最后被分级系统收集在粉罐。

但是目前采用气雾化制备的金属粉末存在小颗粒粘附在大颗粒上的“卫星粉”现象,降低了粉末的流动性和堆积密度。卫星粉过多会降低粉末的工艺性能和最终的产品质量,例如,在3D打印成形中流动性差的粉末更有可能连结,造成“搭桥”,或打印设备中的粉末堵塞,影响粉末层的均匀分布。

相比之下,流动性更好的微细球形金属粉末是更加符合实际需求的。高流动性粉末通常具有更高的堆积密度,并且可以更容易地铺展成均匀的粉末层。例如,它们可以更容易的应用于增材制造和涂覆等技术。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种真空电极感应熔化双流气体雾化金属粉末装置,该装置能够用于制备微细球形金属粉末,且能够减小“卫星粉”现象,有利于提高金属粉末的流动性。

为实现上述目的,本发明提供了如下技术方案:一种真空电极感应熔化双流气体雾化金属粉末装置,包括熔化室和雾化室,所述熔化室位于所述雾化室上方,且所述熔化室与所述雾化室连接处导通,所述熔化室内包括有感应线圈、雾化喷嘴以及呈竖直设置的金属棒,所述感应线圈设置于金属棒中下端并用于对金属棒进行加热,所述雾化喷嘴设置于所述熔化室下端与所述雾化室连接处,所述雾化喷嘴外接有第一高压气体供应装置,所述雾化喷嘴用于将所述金属棒熔化后滴落的金属液喷入到雾化室内;

所述雾化室包括有壳体,所述壳体顶壁设置为双层空腔结构,所述壳体顶壁上端设置有高压进气口,所述高压进气口一端外接有第二高压气体供应装置,另一端与顶壁内的空腔导通,所述顶壁下表面设置有若干出气口,所述出气口与顶壁内的空腔导通,所述出气口均由顶壁的中心向边沿延伸从而呈长条形设置,若干所述出气口沿所述壳体的中心轴线环状均匀分布;

所述雾化室下端设置有收集罐和气体回收装置,所述收集罐和所述气体回收装置均与所述壳体连接,所述收集罐用于收集制成的金属粉末,所述气体回收装置用于回收雾化喷嘴和出气口喷出的气体。

作为本发明的进一步改进,所述雾化室内设置有下隔板,所述下隔板与所述壳体内侧壁连接,所述下隔板上设置有若干供金属粉末通过的排气口,所述排气口与所述出气口上下一一正对设置,所述壳体内设置有吸气球,所述吸气球位于下隔板下方,所述吸气球中空设置,所述吸气球的侧壁上设置有若干吸气孔,所述气体回收装置为提供负压的装置,所述气体回收装置的负压端通过管道与所述吸气球内部导通。

通过采用上述技术方案,气体回收装置通过吸气球对雾化室进行吸气,而由于下隔板和排气口的设置,使得上方出气口喷出的高压气体向下流动后能够直接通过排气口穿过下隔板并通过吸气球抽出到雾化室外。鞘气流在由上流动到下方的隔板处时,在出气口的向下喷力和排气口的向下吸力作用下,保持鞘气流处于竖直向下流动的状态,并且排气口的吸力能够对鞘气流的向下流动起到加强作用。若不设置隔板相比,鞘气流流动到下方后,由于壳体下端的阻挡作用,鞘气流会混乱,导致在靠近壳体下端处,鞘气流失去作用。因此本技术方案能够鞘气流在靠近隔板处仍然对成型中的金属粉末起到导向和限制作用,且能够加强该作用,从而进一步减小“卫星粉”现象,有利于提高金属粉末的流动性。吸气球的设置使得各个排气口的吸力更加均匀。

作为本发明的进一步改进,所述吸气球外侧壁上包覆有滤网,所述滤网用于阻挡金属粉末进入吸气球内。

通过采用上述技术方案,避免了金属粉末从吸气孔进入到吸气球内从而被吸走。

作为本发明的进一步改进,所述下隔板上表面设置有若干凹陷部和凸起部,所述凹陷部和凸起部平滑过渡且沿所述下隔板的中心轴线呈环状均匀间隔分布,各个所述凹陷部均设置有所述排气口。

通过采用上述技术方案,金属粉末在凹陷部与凸起部之间的过渡面的导向作用下更易通过排气口,从而进入到下方的收集罐内。

作为本发明的进一步改进,所述下隔板上表面正对所述金属棒处向上凸起形成导向锥体,所述导向锥体下端向外延伸至各个所述凹陷部。

通过采用上述技术方案,隔板中间的金属粉末最多,而导向锥体对落在隔板中间的金属粉末具有导向左右,使得隔板中间的金属粉末不会堆积,且金属粉末在导向锥体的导向左右下能够进入到各个排气口内,从而通过排气口进入到下方的收集罐内。

作为本发明的进一步改进,所述壳体的内外壁之间设置有冷却通道,所述冷却通道设置有出口和入口,所述出口位于所述入口上方,所述冷却通道内流通有冷却介质,所述出口外接有冷却介质供应装置。

通过采用上述技术方案,对壳体进行降温,避免壳体过热,且能够降低雾化室的温度,加快金属液滴凝结。

作为本发明的进一步改进,所述雾化喷嘴与所述出气口喷出的气体均为惰性气体。

通过采用上述技术方案,惰性气体稳定,不会与高温的金属液滴反应,能够保持得到的金属粉末的纯度。

作为本发明的进一步改进,所述雾化喷嘴喷出的气体为加热后的气体,气体温度为100℃-300℃。

通过采用上述技术方案,该温度下的气体动能高,有利于提高金属液滴的动能。

作为本发明的进一步改进,所述气体回收装置的输出端与所述第一高压气体供应装置或所述第二高压气体供应装置的输入端连接。

通过采用上述技术方案,对气体进行回收并循环利用,有利于降低成本。

作为本发明的进一步改进,所述高压进气口设置有若干个,若干所述高压进气口沿所述壳体顶壁的中心轴线环状均匀分布。

通过采用上述技术方案,使得顶壁内的空腔各处的气压更加接近,从各个出气口喷出的鞘气流的强度更加接近,对降低“卫星粉”现象更加有利。

本发明的有益效果:感应线圈对金属棒进行加热,使得金属棒熔化形成金属液并被雾化喷嘴喷出的气体冲击,金属液破碎形成微小的液滴,液滴进入化雾室后,凝结成金属粉末颗粒并掉落到收集罐内,因此该装置能够用于制备微细球形金属粉末。在雾化室中,高压气体从呈长条形的出气口流出,并在雾化室内形成由上至下流动的鞘气流,液滴进入到雾化室内后,在鞘气流的作用下,各个液滴之间减少了碰撞和粘结,从而降低了“卫星粉”现象,有利于提高金属粉末的流动性。各个出气口均由顶壁的中心向边沿延伸从而呈长条形设置,出气口形状和位置的设置提高了鞘气流的分布范围以及鞘气流的持续喷出的稳定性,从而提高鞘气流对金属粉末的导向和限制作用,降低“卫星粉”现象。

附图说明

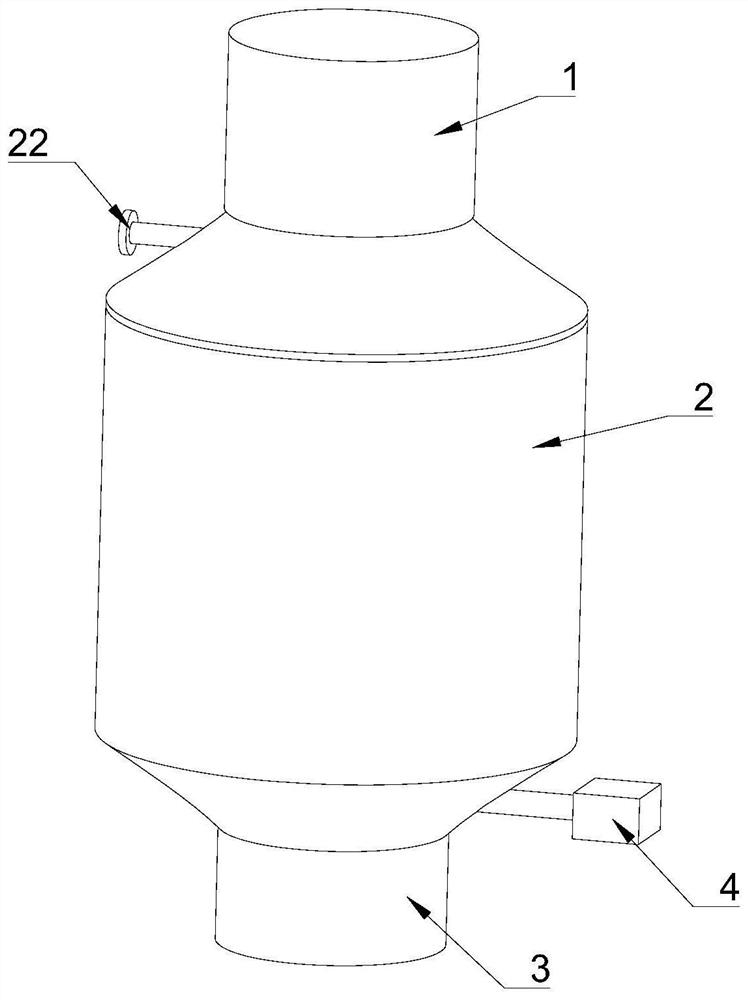

图1为实施例1的立体结构示意图;

图2为熔化室与雾化室连接处的立体结构示意图;

图3为实施例1的截面图;

图4为实施例2的立体结构示意图;

图5为实施例2的截面图;

图6为图5中A处的放大图;

图7为下隔板与吸气球的立体结构示意图。

附图标记:1、熔化室;11、感应线圈;12、雾化喷嘴;13、金属棒;2、雾化室;21、壳体;22、高压进气口;23、出气口;24、冷却通道;3、收集罐;4、气体回收装置;5、下隔板;51、排气口;52、凹陷部;53、凸起部;54、导向锥体;6、吸气球;61、吸气孔;62、滤网。

具体实施方式

下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

实施例1:

参照图1、图2、图3所示,本实施例的一种真空电极感应熔化双流气体雾化金属粉末装置,包括熔化室1和雾化室2,熔化室1位于雾化室2上方,且熔化室1与雾化室2连接处导通,熔化室1内包括有感应线圈11、雾化喷嘴12以及呈竖直设置的金属棒13,感应线圈11设置于金属棒13中下端并用于对金属棒13进行加热,金属棒13为圆柱形,可设置旋转机构来带动金属棒13绕中心轴线旋转,使得金属棒13受热更加均匀。雾化喷嘴12设置于熔化室1下端与雾化室2连接处,雾化喷嘴12外接有第一高压气体供应装置,雾化喷嘴12用于将金属棒13熔化后滴落的金属液喷入到雾化室2内。雾化喷嘴12喷出的气体为加热后的惰性气体,惰性气体温度为100℃-300℃。第一高压气体供应装置为能够提高高压气体的装置,例如气泵。

参照图2、图3所示,雾化室2包括有壳体21,壳体21顶壁设置为双层空腔结构,壳体21顶壁上端设置有高压进气口22,高压进气口22设置有若干个,若干高压进气口22沿壳体21顶壁的中心轴线环状均匀分布。高压进气口22一端外接有第二高压气体供应装置,另一端与顶壁内的空腔导通,第二高压气体供应装置为能够提高高压气体的装置,例如气泵。且第一高压气体供应装置与第二高压气体供应装置可为同一装置。顶壁下表面设置有若干出气口23,出气口23与顶壁内的空腔导通,出气口23均由顶壁的中心向边沿延伸从而呈长条形设置,若干出气口23沿壳体21的中心轴线环状均匀分布。出气口23喷出的气体为惰性气体。

参照图1、图3所示,雾化室2下端设置有收集罐3和气体回收装置4,收集罐3和气体回收装置4均与壳体21连接,收集罐3用于收集制成的金属粉末,气体回收装置4用于回收雾化喷嘴12和出气口23喷出的气体。气体回收装置4的输出端与第一高压气体供应装置或第二高压气体供应装置的输入端连接。壳体21下端呈倒锥形,罐体位于壳体21下端中部,使得金属粉末在锥面的导向作用下进入到罐体内。

参照图3所示,壳体21的内外壁之间设置有冷却通道24,冷却通道24设置有出口和入口,出口位于入口上方,冷却通道24内流通有冷却介质,冷却介质可为能够吸热的气体或者液体,出口外接有冷却介质供应装置,冷却介质供应装置可为气泵或者液泵。

本实施例中金属棒13采用直径50mm的Ti6Al4V钛合金棒,雾化喷嘴12喷入的气体采用氩气。当出气口23尺寸设置为宽10mm,长1200mm,数量设置为36,氩气压强为4MPa,通入的背景鞘气流量为1200Nm3/h时,所获得的Ti6Al4V钛合金粉平均粒径为58μm,根据ASTMB213标准测得15-45μm粒径粉末的霍尔流速为29s/50g,堆积角为21.5°,球形度为0.926。

当出气口23尺寸设置为宽15mm,长1800mm,数量设置为36,氩气压强为4MPa,通入的背景鞘气流量为800Nm3/h时,所获得的Ti6Al4V钛合金粉平均粒径为58μm,根据ASTMB213标准测得15-45μm粒径粉末的霍尔流速为33s/50g,堆积角为26.9°,球形度为0.923。

工作原理:

自转的圆柱形金属棒13被感应线圈11加热熔化,熔化的金属液从棒材尖端连续流入雾化室2,在雾化区被雾化喷嘴12喷出的超音速惰性气体撞击、破碎,形成无数微小的液滴。在此过程中,雾化室2顶壁空腔内被持续注入高压惰性气体,高压惰性气体由环状均匀间隔排布的长条形出气口23流出,在雾化室2内形成由上至下流动的鞘气流,在鞘气流的作用下,减少了雾化熔滴之间的相互碰撞、粘结,从而降低卫星粉的形成。雾化液滴在雾化室2内冷却后,进入收集罐3内。

实施例2:

参照图4、图5、图6、图7所示,本实施例与实施例1的不同之处在于:雾化室2内设置有下隔板5,下隔板5与壳体21内侧壁连接,下隔板5上设置有若干供金属粉末通过的排气口51,排气口51与出气口23上下一一正对设置,壳体21内设置有吸气球6,吸气球6位于下隔板5下方,吸气球6中空设置,吸气球6的侧壁上设置有若干吸气孔61,吸气球6外侧壁上包覆有滤网62,滤网62用于阻挡金属粉末进入吸气球6内。气体回收装置4为提供负压的装置,气体回收装置4的负压端通过管道与吸气球6内部导通。

参照图5、图7所示,下隔板5上表面设置有若干凹陷部52和凸起部53,凹陷部52和凸起部53平滑过渡且沿下隔板5的中心轴线呈环状均匀间隔分布,各个凹陷部52均设置有排气口51。下隔板5上表面正对金属棒13处向上凸起形成导向锥体54,导向锥体54下端向外延伸至各个凹陷部52。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种真空电极感应熔化双流气体雾化金属粉末装置

- 一种真空电极感应熔化双流气体雾化金属粉末装置