一种污染土壤直接热脱附系统及直接热脱附方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于污染土壤修复领域,具体涉及一种污染土壤直接热脱附系统及直接热脱附方法。

背景技术

在大型化工污染场地,直接热脱附设备是处理有机物污染土壤或有机物与重金属复合污染土壤最常用、处理效率最高、修复时间最短的设备,也是国内比较常用的土修设备。

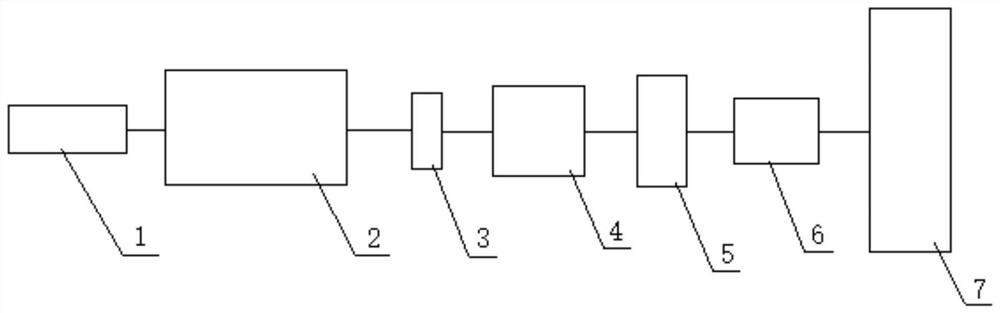

国内的第一套连续工程化的直接热脱附设备是在2013年使用在土修项目上,经过连续7 年多的发展和改进,直接热脱附设备的处理效果、连续稳定运行能力得到了很大提升,设备的工艺路线渐趋稳定(工艺路线见附图1)。

直接热脱附设备在连续稳定运行过程中,一般会因以下故障导致停止进料或停机维修:

1、料仓内架桥后导致污染土壤无法输送:料仓内由于添加污染土壤太多,或污染土壤含水率太高导致污染土壤在料仓内架桥后无物料下落;由于回转窑内长时间无物料进入导致燃烧器暂停工作以降低回转窑内热风氛围温度,防止“红窑”现象的发生,处置不当直接导致回转窑筒体变形后无法使用;待架桥现象排除且进土能力恢复后,待回转窑内热风氛围温度达到热脱附温度后,再次恢复进土作业,热脱附过程才得以继续进行。

2、进料螺旋过载导致无法保证连续进料:进料螺旋因污染土壤含水率过高,在输送过程中被挤压摩擦力急剧增大导致电机过载无法输送,或因小硬块物质被卡在螺旋叶片与螺旋壳体之间的缝隙处产生卡料现象,导致电机过载。这两种故障出现后须停止进料,对进料螺旋进行清堵作业后才能恢复进料。

3、尾气管道堵塞导致系统停机:热脱附尾气中含有一定量的灰尘,尾气在经过长距离的水平段管道时,由于热脱附尾气与外部温度存在较大的温度差,热脱附尾气会通过管道壁与外部大气进行热交换,导致热脱附尾气温度的降低,随着热脱附尾气温度的降低,热脱附尾气中水分含量由不饱和状态转变为饱和状态,甚至过饱和状态,热脱附尾气中的水分会与灰尘颗粒结合形成细小泥浆颗粒,粘附在管道壁下部,形成泥浆;随着热脱附过程的进行,这些泥浆会占据一半以上,甚至75%的管道空间,导致管道通道变窄后无法保证回转窑内热脱附尾气的抽风量和抽风负压,导致有毒有害气体外泄,对操作人员造成伤害,对外部环境造成二次污染,也导致尾气处理设备无法正常工作。

4、因操作不当导致旋风除尘器堵塞后系统停机:旋风除尘器的除尘效果是靠进入旋风除尘器的风速和风的方向来共同实现的,旋风除尘器的进风风向是在旋风除尘器设计和制造时就确定好的,所以确保进风风速是确保旋风除尘器除尘效果的前提。由于引风机属于变频控制,且回转窑内热脱附尾气的产生量是一个变化值,所以要确保引风机的频率设定与回转窑内热脱附尾气的产生量匹配。若风速过高,除尘效果差,若风速过低,灰尘会大部分在旋风除尘器内沉积,再加上旋风除尘器下部出灰不及时,就导致旋风除尘器内灰尘积压,严重导致整个旋风除尘器堵塞,最终不得不停机清堵。

5、换热器堵塞:在污染土壤中夹带较多且碎小的塑料制品时,在热脱附过程中,燃烧的塑料制品会随着热脱附尾气被吸入尾气处理系统中,在换热器内冷却时,塑料制品很可能会附着在管壁上并逐渐冷却,堵塞换热通道,降低换热器的换热效率;随着热脱附过程的继续,这些附着在管壁上的塑料制品越来越厚。为确保换热器的换热效果,需要定期(1周/次)停机对换热器进行维保及清灰作业。

6、布袋除尘器中布袋烧穿:污染土壤夹带的小而轻的易燃物被热脱附尾气夹带到布袋除尘器内,因还在燃烧或燃烧后仍具有较高的温度,附着在布袋表面导致布袋烧穿。布袋烧穿后不得不停机更换布袋。

7、循环冷却水中泥沙含量过高导致喷嘴堵塞:进入喷淋塔的尾气中含有一定的灰尘,在喷淋脱酸的过程中,大部分灰尘会被夹带到循环冷却水中;随着热脱附的进行,循环冷却水中的泥沙含量越来越高。在高压喷枪内,夹带泥沙的循环冷却水在小通道的喷嘴处容易发生堵塞,当堵塞导致一定程度后,不得不停机维修。

目前,直接热脱附设备在使用过程中不断总结经验教训,已经通过以下手段解决了部分问题:

1、加强对污染土壤的预处理,通过筛分,把5cm以上大块硬质物质、塑料制品分离出去,通过翻抛、晾晒或掺混生石灰,降低污染土壤的含水率至20%左右及改善污染土壤的输送性,减少污染土壤在料仓架桥的可能,减少进料螺旋电机过载故障发生的机率。同时也减少换热器换热管道堵塞和布袋烧穿等故障发生的机率。

2、在进料皮带上方设置除铁器,去除污染土壤中的铁基质的金属,减少进料螺旋卡顿现象。

3、长距离管道设置采用>45°倾角的倾斜布设方式,设置管道内尾气风速为7-8m/s,同时对管道进行保温处理,以减少管道积灰现象的发生。

4、通过设置合适的高温尾气管径和合适的引风机抽风风量来确保旋风除尘器内部不发生堵塞。

5、在换热器内设置超声波吹灰装置,定时吹灰,保证换热器管道的通畅性。

直接热脱附装备做了以上改进后,装备的运行稳定性得到了很大提高,但直接热脱附装备还存在一些问题,导致目前的直接热脱附装备每运行7天后需要正常停机维保一次,且维保的工作量相对比较大。目前直接热脱附装备存在的问题为:

(1)进料螺旋卡料问题:一般螺旋叶片与壳体之间有10mm左右的间隙,污染土壤在被螺旋叶片推动时,污染土壤以滚动方式前进,有一定几率导致污染土壤中的小块硬质物质中尖锐部位被卡在螺旋叶片和壳体之间的缝隙处,导致进料螺旋电机过载而停机。目前对于进料螺旋卡料故障的排除是采用人工进行清理,费时费工不说,在高温高空环境中作业,具有一定的安全风险。

(2)进料螺旋出料不畅问题:在进料螺旋出料部位上方设置有高温尾气抽排管道,因此在此部位冷态的污染土壤与含有一定水分的高温热脱附尾气进行热交换时,冷凝下来的水与污染土壤接触后加大污染土壤的含水率,甚至导致污染土壤泥浆化后附着在进料螺旋出料口管壁上并被逐渐挤压后越来越厚实,逐渐导致进料螺旋出料不畅,最终导致进料螺旋电机过载而不得不停机清除附着在进料螺旋出料口部位的厚实且硬度较高的土层后再次恢复热脱附作业。

(3)旋风除尘器堵塞问题:在正常情况下,旋风除尘器发生堵塞的几率很小;但由于操作人员的疏忽、或物料特性发生较大范围内变化时,有很大可能导致旋风除尘器发生堵塞现象。

(4)喷淋塔内喷枪或喷淋管路堵塞问题:经过布袋除尘器除尘的尾气中仍含有一定量的灰尘,在喷淋塔内对尾气进行喷淋脱酸作业时,灰尘会被喷淋水夹带进入循环冷却水中;随着热脱附的进行,循环冷却水中的泥浆含量越来越高,当泥浆含量高到一定程度,会堵塞喷枪和循环冷却水管道。

(5)使用润滑脂的轴承加注润滑脂方式为手动加油,而轴承处润滑脂的加注周期一般为 250小时左右。

以上因素决定了直接热脱附装备每工作7天后必须停机维保一次,维保时间一般为6-8 小时(包括直接热脱附装备自燃冷却时间),维保内容为:

1、轴承处加注润滑脂,直至有新的润滑脂丛轴承缝隙处冒出;

2、进料螺旋清理,包括清理出小块坚硬物质和可附着在进料螺旋壳体内壁上的压得密实的圈型污染土;

3、旋风除尘器清灰作业;

4、管道清灰作业;

5、喷淋塔底部清淤作业;

6、设备正常维保。

发明内容

本发明的目的针对直接热脱附装备停机维保原因及目前采用的停机维保措施,提供了一种污染土壤直接热脱附系统及直接热脱附方法,实现设备运行过程中自动检测故障或根据维保周期需要自动实现维保作业,以减少停机维保次数,延长设备的连续工作时间。

本发明的目的通过以下技术方案实现:

一种污染土壤直接热脱附系统,包括用于将污染土壤输送上料的螺旋上料设备,用于热脱附的回转窑,用于除尘的旋风除尘设备,用于热脱附尾气高温焚烧的二次燃烧室,冷却器,除尘器和脱硫塔,其中螺旋上料设备、回转窑、旋风除尘设备、二次燃烧室、冷却器,除尘器和脱硫塔依次顺次连接;在所述螺旋上料设备的螺旋出口处设置有活动挡板,所述活动挡板活动连接在所述螺旋上料设备的螺旋出口,板面覆盖螺旋出口,在进料过程中,通过土壤进料推力顶开所述活动挡板进行正常进料。

进一步的,所述回转窑的进料口处设置有进料导流板,所述进料导流板导流方向朝向回转窑的热脱附段。

进一步的,所述旋风除尘设备的料仓下部设置有振打器。

更进一步的,所述脱硫塔为喷淋塔。

更进一步的,所述喷淋塔的底部出水端设置排水管,还包括为喷淋塔供水的循环水箱,所述循环水箱包括串接的两个以上沉淀箱,每个沉淀箱内部均设置一个以上隔板,将沉淀箱内部分为两个以上的沉淀区,所述排水管通过管道和循环泵与所述循环水箱的入口连接,所述循环水箱的出口与所述喷淋塔的喷淋入口连接,确保循环水内泥浆沉淀的循环水箱设置为长流道结构,通过在循环水箱内部设置多道隔板,以确保进入雾化喷枪的水中含泥量处于一个非常低的水平,保证喷淋管路的畅通。

进一步的,所述螺旋上料设备上设置有检测螺旋上料设备程序运行电流的电流传感器。

更进一步的,所述电流传感器与所述螺旋上料设备的控制系统连接,针对所述螺旋上料设备的运行过程进行控制,具体过程为:在控制程序中对所述螺旋上料设备的进料与出料螺旋的电流进行监控,当电机电流瞬间变大并超过某一设定值并维持或继续增大时,控制程序给电机发出指令,停止进料与出料螺旋的运转,并在停止运转后,对电机进行一定设定时间的反转作业,反转作业程序完成后,自动切换到正传状态,设备恢复正常运行。

进一步的,在所述回转窑的进料口处设置活动盖板,所述活动盖板活动连接在所述回转窑内部的进料口处,在土壤进料过程中通过土壤进料的推力顶开所述活动盖板进行正常进料。

以上任一项所述的污染土壤直接热脱附系统的污染土壤直接热脱附方法,包括以下步骤:

(1)通过螺旋上料设备(1)将污染土壤送入回转窑(2)中进行热脱附,在污染土壤输送过程中,利用活动挡板(11)和活动盖板(21)阻隔回转窑(2)的高温对螺旋上料设备(1)上的污染土壤加热产生的影响;

(2)回转窑(2)热脱附后的土壤通过旋风除尘设备(3)实现除尘,通过旋风除尘设备(3) 的料仓下部设置的振打器(31)实现旋风除尘设备(3)的自动清堵;

(4)旋风除尘设备(3)处理后的气体与土壤进入到二次燃烧室(4)中进行二次热脱附;

(5)二次热脱附后的混合气体送入除尘器(6)进行进一步除尘;

(6)除尘器(6)除尘后的气体进入脱硫塔(7)中进行脱硫排放。

本发明提供的污染土壤直接热脱附系统,在现有直接热脱附系统的基础上,在螺旋上料设备上设置有检测螺旋上料设备程序运行电流的电流传感器,通过传感器实时监测螺旋上料设备的电机运行电流,并反馈给螺旋上料设备控制系统(PLC自控系统),在确保匀速进料的前提下,当电机电流瞬间变大并超过某一设定值并维持或继续增大时,控制系统给电机发出指令,停止进、出料螺旋的运转,并在停止运转后,对电机进行一定时间(如0.5-1分钟)的反转作业,以使被卡在螺旋叶片和螺旋壳体之间的小块硬质物料中通过螺旋反转从螺旋叶片和螺旋壳体的缝隙处脱离出来,达到进、出料螺旋自动清堵的目的。电机清堵作业完成后,自动切换到正传状态(在PLC内设置清堵作业程序,即设置电机正反转时间,待清堵作业程序完成后,通过对PLC编程确保电机进入正传状态),设备恢复正常运行。

通过在螺旋上料设备的螺旋出口设置活动挡板,以及在回转窑的进料口处设置活动盖板,防止污染土壤附着在进料螺旋内壁被压紧密实后导致电机过载而停机。通过设置活动盖板和活动挡板,将低温的污染土壤和含有水气的高温尾气隔离开来,以减少高温尾气与冷态的污染土壤在螺旋出口相遇后加大污染土壤的湿度,增大污染土壤在进料螺旋内的摩擦力,导致进料螺旋电机过载现象的发生。同时,活动盖板与活动挡板一起防止外部低温空气通过进料螺旋进入回转窑内部,同时也进一步将低温土壤与高温尾气隔离开来。

通过在回转窑的进料口处设置有进料导流板来防止低温污染土壤在回转窑进料口处出现堆积,确保污染土壤能迅速进入回转窑的热脱附段,防止在污染土壤进料端处产生积料现象。

通过在旋风除尘器料仓下部设置振打器防止旋风除尘器出现堵塞,以实现旋风除尘器的自动清堵。

通过在喷淋塔的底部出水端设置排水管,并将排水管通过管道和循环泵与所述喷淋塔的喷淋入口连接,来减少喷淋塔内含泥浆污水进入循环冷却水,加快喷淋水的循环速度,确保从喷淋塔出来的回水速度足够高不在喷淋塔底部和管道内沉积。

通过将为喷淋塔循环供水的循环水箱设置为连续的沉淀箱,且在每个沉淀箱内通过隔板设置隔离区,在循环水箱内促使泥浆沉淀,以减少循环冷却水中泥浆含量,以确保进入雾化喷枪的水中含泥量处于一个非常低的水平,保证喷淋管路的畅通。

将使用润滑脂的轴承加注润滑脂方式由手动改为自动的措施,提供了一种润滑脂加注系统,所述润滑脂加注系统包括润滑脂容器,电动注润滑脂泵以及多个润滑脂加注阀,其中所述润滑脂容器的输出端通过管道与电动注润滑脂泵连接,所述电动注润滑脂泵通过多个支线管道分别连接润滑脂加注阀,每个支线管道上均设置有电磁阀,多个润滑脂加注阀分别与污染土壤直接热脱附系统中需要加注润滑脂的接口相连,所述电动注润滑脂泵和所述电磁阀通过PLC控制(通过在PLC内编程实现),以及时添加或补充润滑脂,确保使用润滑脂部位处于良好的润滑状态。

通过对于使用润滑油的减速机或部位,设置外循环冷却和过滤管路,外循环冷却和过滤管路包括将减速机等润滑油使用设备或部位通过油泵将润滑油导出,并利用过滤器进行过滤,然后将过滤后的润滑油导入循环冷却设备中进行换热,降低润滑油温度,然后再循环使用,确保使用润滑油的部位或零部件保持良好润滑状态,确保润滑油的油温处于一个较低的温度,减少润滑油因高温挥发引发的停机添加润滑油及因润滑油杂质过多引发的更换润滑油等正常维保作业。

本发明提供的污染土壤直接热脱附系统维保人员的工作量大大减少,装备和操作人员的安全性得到很大提高,在国内同类展品中技术上占据领先位置。

附图说明

图1为实施例中污染土壤直接热脱附系统示意图;

图2为实施例中螺旋上料设备的螺旋出口处设置的活动挡板示意图;

图3为实施例中回转窑的进料口处设置的活动盖板示意图;

图4为实施例中回转窑中设置进料导流板示意图;

图5为实施例中旋风除尘设备的料仓下部设置的振打器示意图;

图6为实施例中脱硫塔示意图;

图7为实施例中循环水箱示意图;

图8为实施例中润滑脂加注系统示意图;

图9为实施例中润滑油外部过滤循环冷却原理示意图;

以上图1-9中,1为螺旋上料设备,11为活动挡板,2为回转窑,21为活动盖板,22为进料导流板,3为旋风除尘设备,31为振打器,4为二次燃烧室,5为冷却器,6为除尘器, 7为脱硫塔,71为排水管,72为循环水箱,721为沉淀箱,722为隔板,723为沉淀区,73 为循环泵,8为润滑脂加注系统,81为润滑脂容器,82为电动注润滑脂泵,83为润滑脂加注阀,84为电磁阀。

具体实施方式

为了对发明的技术特征、目的和效果有更加清楚的理解,现结合附图对本发明的具体实施方式进行说明。

在本发明的一个实施例中,如图1所示,提供了一种污染土壤直接热脱附系统,包括用于将污染土壤输送上料的螺旋上料设备1,用于热脱附的回转窑2,用于除尘的旋风除尘设备 3,用于热脱附尾气高温焚烧的二次燃烧室4,冷却器5,除尘器6和脱硫塔7,其中螺旋上料设备1、回转窑2、旋风除尘设备3、二次燃烧室4、冷却器5,除尘器6和脱硫塔7依次顺次连接;如图2所示,在所述螺旋上料设备1的螺旋出口处设置有活动挡板11,所述活动挡板11通过铰链111活动连接在所述螺旋上料设备1的螺旋出口,板面覆盖螺旋出口,在进料过程中,通过土壤进料推力顶开所述活动挡板11进行正常进料。

如图3所示,在所述回转窑2的进料口处设置活动盖板21,所述活动盖板21通过活动连接螺栓211活动连接在所述回转窑2内部的进料口23处,在土壤进料过程中通过土壤进料的推力顶开所述活动盖板21进行正常进料。

在进料的过程中,通过设置活动挡板,将低温的污染土壤和含有水气的高温尾气隔离开来,以减少高温尾气与冷态的污染土壤在螺旋出口相遇后加大污染土壤的湿度,活动挡板防止外部低温空气通过进料螺旋进入回转窑内部,进一步将低温土壤与高温尾气隔离开。

在本发明的另一个实施例中,如图4所示,所述回转窑2的进料口处设置有进料导流板 22,进料导流板22设置为螺旋形式,所述进料导流板22导流方向朝向回转窑的热脱附段,能够更快的将污染土壤送入热脱附段,降低进料过程中发生的部分进料端的堆积现象。

在本发明的另一个实施例中,如图5所示,在旋风除尘设备3的料仓下部设置有振打器 31,能够实现料仓的自动振打,实现自动清堵。

在本发明的又一个实施例中,如图6和图7所示,所述脱硫塔7为喷淋塔,所述喷淋塔的底部出水端设置排水管71,还包括为喷淋塔供水的循环水箱72,所述循环水箱包括串接的两个以上沉淀箱721,每个沉淀箱721内部均设置一个以上隔板722,将沉淀箱721内部分为两个以上的沉淀区723,所述排水管71通过管道和循环泵73与所述循环水箱72入口连接,所述循环水箱72的出口与所述喷淋塔的喷淋入口连接。

在本发明的又一个实施例中,螺旋上料设备1上设置有检测螺旋上料设备1程序运行电流的电流传感器,所述电流传感器与所述螺旋上料设备1的控制系统连接,针对所述螺旋上料设备1的运行过程进行控制,具体过程为:在控制程序中对所述螺旋上料设备1的进料与出料螺旋的电流进行监控,当电机电流瞬间变大并超过某一设定值并维持或继续增大时,控制程序给电机发出指令,停止进料与出料螺旋的运转,并在停止运转后,对电机进行一定设定时间的反转作业,反转作业程序完成后,自动切换到正传状态,设备恢复正常运行。

在本发明的又一个实施例中,还包括润滑脂加注系统8,其示意图如图8所示,所述润滑脂加注系统8包括润滑脂容器81,电动注润滑脂泵82以及多个润滑脂加注阀83,其中所述润滑脂容器81的输出端通过管道与电动注润滑脂泵82连接,所述电动注润滑脂泵82通过多个支线管道分别连接润滑脂加注阀83,每个支线管道上均设置有电磁阀84,多个润滑脂加注阀83分别与污染土壤直接热脱附系统中需要加注润滑脂的接口相连,所述电动注润滑脂泵 82和所述电磁阀84通过PLC控制,进而实现及时添加和补充润滑脂,保证使用润滑脂的部位处于良好的润滑状态。

为了使整个系统中使用润滑油的装置的润滑油在循环使用过程中一直处于较低使用温度,设置了外循环冷却和过滤管路,其实现原理图如图9所示,其将减速机等使用润滑油的设备的润滑油通过油泵导出并过滤,然后送入循环冷却设备中进行换热,降低润滑油温度,然后再循环使用,确保使用润滑油的部位或零部件保持良好润滑状态,确保润滑油的油温处于一个较低的温度,减少润滑油因高温挥发引发的停机添加润滑油及因润滑油杂质过多引发的更换润滑油等正常维保作业。

采用本发明提供的污染土壤直接热脱附系统进行连续热脱附工作的方法,其具体运行过程如下:

(1)通过螺旋上料设备1将污染土壤送入回转窑2中进行热脱附,在污染土壤输送过程中,利用活动挡板11和活动盖板21阻隔回转窑2的高温对螺旋上料设备1上的污染土壤加热产生的影响;

(2)回转窑2热脱附后的土壤通过旋风除尘设备3实现除尘,通过旋风除尘设备3的料仓下部设置的振打器31实现旋风除尘设备3的自动清堵;

(4)旋风除尘设备3处理后的气体与土壤进入到二次燃烧室4中进行高温焚烧无害化处理;

(5)高温焚烧无害化处理后的混合气体送入除尘器6进行进一步除尘;

(6)除尘器6除尘后的气体进入脱硫塔7中进行脱硫排放。

本发明提供的污染土壤直接热脱附系统,在进行污染土壤直接热脱附的过程中,取得了以下显著的应用效果:

(1)螺旋上料设备的进、出料螺旋自动清堵功能的实现:在自控程序中对进、出料螺旋的电流进行监控,在确保匀速进料的前提下,当电机电流瞬间变大并超过设定的电流的80%并维持或继续增大时,自控系统给电机发出指令,停止进、出料螺旋的运转,并在停止运转后,对电机进行0.5-1分钟的反转作业,以使被卡在螺旋叶片和螺旋壳体之间的小块硬质物料中通过螺旋反转从螺旋叶片和螺旋壳体的缝隙处脱离出来,达到进、出料螺旋自动清堵的目的。电机清堵作业完成后,自动切换到正传状态,设备恢复正常运行。

(2)防止污染土壤附着在进料螺旋内壁被压紧密实后导致电机过载而停机的措施:在进料螺旋出口处设置挡板,进料螺旋位于回转窑内部部位设置盖板,以将低温的污染土壤和含有水气的高温尾气隔离开来,以减少高温尾气与冷态的污染土壤在螺旋出口相遇后加大污染土壤的湿度,增大污染土壤在进料螺旋内的摩擦力,导致进料螺旋电机过载现象的发生。

(3)防止低温污染土壤在回转窑进料口处出现堆积的措施:在回转窑内污染土壤进料端设置大角度导流板,确保污染土壤能迅速进入回转窑的热脱附段,防止在污染土壤进料端处产生积料现象。

(4)防止旋风除尘器出现堵塞的措施:在旋风除尘器料仓下部设置振打器以实现旋风除尘器的自动清堵。

(5)减少喷淋罐内含泥浆污水进入循环冷却水的措施:在喷淋塔底部设置回水管路,以确保水流具备一定的速度,对回水管路起到冲刷作用,减少回水管路内泥浆的沉积量。

(6)在循环水箱内促使泥浆沉淀,以减少循环冷却水中泥浆含量的措施:将循环水箱设置为长流道结构(三级沉淀箱),且在循环水箱内部设置多道隔板,以确保进入雾化喷枪的水中含泥量处于一个非常低的水平,保证喷淋管路的畅通。

(7)将使用润滑脂的轴承加注润滑脂方式由手动改为自动的措施:对加注润滑脂的轴承或部位设置电动加注系统,并实现程序控制,以及时添加或补充润滑脂,确保使用润滑脂部位处于良好的润滑状态。

(8)确保使用润滑油的部位或零部件保持良好润滑状态的措施:对于使用润滑油的减速机或部位,设置外循环冷却和过滤管路,确保润滑油的油温处于一个较低的温度,减少润滑油因高温挥发引发的停机添加润滑油及因润滑油杂质过多引发的更换润滑油等正常维保作业。

利用本发明提供的污染土壤直接热脱附系统与现有污染土壤脱附设备进行运行对比,现有设备运行状态为每运行7天停机维保,维保时间为6-8小时;每月大修一次,大修时间为 2-3天,再加上故障排除时间,实际每月满负荷运行时间为24天;本发明提供的污染土壤直接热脱附系统,每次至少运行15天停机维保,维保时间为6-8小时,每2个月大修一次,每次大修时间为2-3天,则实际每月满负荷运行时间为28天。预期成果对比如下表:

表1本发明污染土壤直接热脱附系统相对现有设备每月产生的变化

表2本发明污染土壤直接热脱附系统每月产生的效益

以上示意性地对本发明创造及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本专利的保护范围。

- 一种污染土壤直接热脱附系统及直接热脱附方法

- 一种直接式热脱附余热预干燥污染土壤的热脱附系统