一种锂电池保护板MOS开关的汇流导热集成装置

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于保护板散热结构领域,尤其是涉及一种锂电池保护板MOS开关的汇流导热集成装置。

背景技术

在中小功率的电源变换/静态电子开关的电路设计中,PCB的铜箔截面积不足,无法通过大电流,一般采用敷铜条上堆锡,加焊铜线、铜汇流片等措施,增加功率电路的电流通道截面积,减少功率电路的阻抗,降低电能损失、提高效率,同时也减少了发热量,有利于产品的散热设计。

功率电路中的MOS管是主要的发热源,插装MOS管可以隔着导热硅胶绝缘片,固定在散热器上,将热量从MOS管背面的金属片高效传导至散热器上;表面贴装MOS管背面的金属片焊接在PCB上,只能将散热器与MOS管正面的塑料贴合,接触面涂上一层导热硅脂/导热硅胶/导热硅胶绝缘片,其散热接触面小、散热效率低,MOS管的可靠性降低

发明内容

有鉴于此,本发明旨在提出一种锂电池保护板MOS开关的汇流导热集成装置,以解决上述问题中的不足之处。

为达到上述目的,本发明的技术方案是这样实现的:

一种锂电池保护板MOS开关的汇流导热集成装置,包括PCB,所述PCB包括绝缘基材以及镀锡铜箔,镀锡铜箔上还设置有元器件以及汇流片,元器件的引脚焊在不同的镀锡铜箔的走线表面上,汇流片与PCB固定连接;

还设有散热铝板,散热铝板设置在汇流片远离PCB一侧。

进一步的,所述汇流片为铝制汇流片。

进一步的,汇流片与PCB上设置开有对应的连接孔,汇流片与PCB通过设置在连接孔内的连接件把合。

进一步的,汇流片与PCB上设置开有对应的连接孔,所述连接孔为拉铆孔,拉铆孔内设有铆钉,汇流片通过铆钉拉铆在PCB上。

进一步的,汇流片远离PCB一侧的连接孔开口部位设置有沉孔。

进一步的,所述元器件包括MOS管。

进一步的,PCB上设有螺柱,散热铝板通过螺柱和PCB连接,元器件设置在PCB和散热铝板之间。

进一步的,PCB上的螺柱可更换,螺柱用于将散热铝板连接在PCB上,螺柱还用于调节散热铝板与PCB之间的距离。

进一步的,散热铝板与元器件之间具有绝缘空隙,散热铝板与汇流片之间具有绝缘空隙。

进一步的,绝缘空隙内填充有绝缘导热件。

相对于现有技术,本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置具有以下有益效果:

(1)本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置,提高了热传导效率,提高了锂电池保护板的散热能力。

(2)本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置,用普通PCB替代了现有的通过使用铝基PCB进行散热的方式,降低了成本;

(3)本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置采用1oz铜箔的PCB,其铜箔厚度35um,铝汇流片厚度5mm,比铜箔增加了142.8倍,考虑到铝的导电率是铜的0.5,等效增加了71.4倍导电截面;

(4)本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置,原热量传导面积是MOS管塑封正面,每个1cm2,共计5cm2。铝汇流片的传热面积约是MOS正面积的30倍,且热量传导路径由“MOS管正面塑料->导热硅脂/导热硅胶/导热硅胶绝缘片->铝散热片”,改为“MOS管背面的金属片->PCB铜箔->铝汇流片->导热硅脂/导热硅胶/导热硅胶绝缘片->铝散热片”。全程都是金属材料传导热量,大幅提高了热传导效率;

(5)本发明所述的一种锂电池保护板MOS开关的汇流导热集成装置传导面积扩大、传导效率提升,导致同样的温度、功率下,全板最高温升由29℃下降至12℃,并且全板各点的温差由15℃降至5℃。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

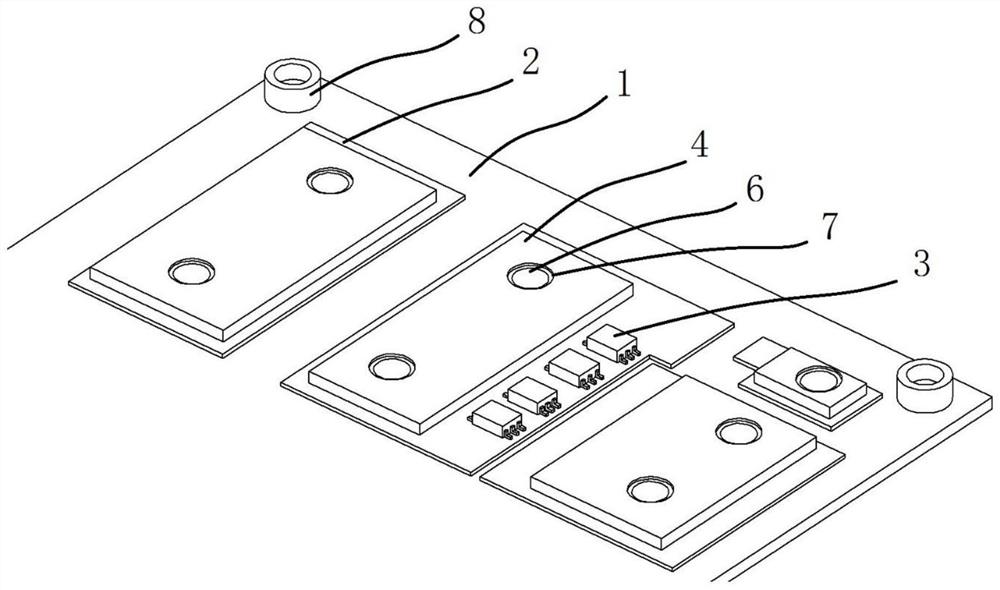

图1为本发明实施例所述的一种锂电池保护板MOS开关的汇流导热集成装置内部示意图;

图2为本发明实施例所述的一种锂电池保护板MOS开关的汇流导热集成装置整体剖视图示意图。

附图标记说明:

1-绝缘基材;2-镀锡铜箔;3-元器件;4-汇流片;5-散热铝板;6-连接孔;7-沉孔;8-螺柱;9-绝缘空隙。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面将参考附图并结合实施例来详细说明本发明。

如图1和图2所示,一种锂电池保护板MOS开关的汇流导热集成装置,包括PCBPCB,所述PCB包括绝缘基材1,还包括设置在绝缘基材1上的PCB镀锡铜箔2,镀锡铜箔2上还设置有元器件3以及汇流片4,元器件3的引脚焊在不同的镀锡铜箔2的走线表面上,汇流片4与PCB固定连接;

还设有散热铝板5,散热铝板5设置在汇流片4远离PCB一侧。

所述汇流片4为铝制汇流片4。

汇流片4与PCB上设置开有对应的连接孔6,汇流片4与PCB通过设置在连接孔6内的连接件把合。

汇流片4与PCB上设置开有对应的连接孔6,所述连接孔6为拉铆孔,拉铆孔内设有铆钉,汇流片4通过铆钉拉铆在PCB上,连接件包括但不限于铆钉。

汇流片4远离PCB一侧的连接孔6开口部位设置有沉孔7。

所述元器件3包括MOS管。

PCB上设有螺柱8,散热铝板5通过螺柱8和PCB连接,元器件3设置在PCB和散热铝板5之间,优选的螺柱8可以安装在PCB的绝缘基材上。

PCB上的螺柱8可更换,螺柱8用于将散热铝板5连接在PCB上,螺柱8还用于调节散热铝板5与PCB之间的距离。

散热铝板5与元器件3之间具有绝缘空隙9,散热铝板5与汇流片4之间具有绝缘空隙9。

绝缘空隙9内填充有导热件,导热件包括现有的导热硅脂/导热硅胶/导热硅胶绝缘片层结构。

需要说明的是,本方案只针对现有的锂电池保护板的结构做出改进,以实现更好的散热水平,涉及的元器件3与PCB的连接方式等采用现有技术,不是本方案的重点改进之处,本方案名称为一种锂电池保护板MOS开关的汇流导热集成装置,但是可以保护各种PCB上的可以产热作为发热源的元器件3,包括但不限于MOS管。

目前在中小功率的电源变换/静态电子开关的电路设计中,PCB的铜箔截面积不足,无法通过大电流,一般采用敷铜条上堆锡,加焊铜线、铜汇流片4等措施,增加功率电路的电流通道截面积,减少功率电路的阻抗,降低电能损失、提高效率,同时也减少了发热量,有利于产品的散热设计;

功率电路中的MOS管是主要的发热源。插装MOS管可以隔着导热硅胶绝缘片,固定在散热器上,将热量从MOS管背面的金属片高效传导至散热器上;表面贴装MOS管背面的金属片焊接在PCB上,只能将散热器与MOS管正面的塑料贴合,接触面涂上一层导热硅脂/导热硅胶/导热硅胶绝缘片。其散热接触面小、散热效率低,MOS管的可靠性降低;

1、本发明的汇流片4除了传统的“增加功率电路的电流通道截面积”作用,还起到高效热传导作用,为此将汇流片4的厚度增至与MOS管厚度相同,并在PCB同一面安装表贴MOS与汇流片4,二者的高度基本一致,如图1、2所示。

2、汇流片4常用材质为铜、铝,本发明的汇流片4厚度远超最低要求值,所以为了降低成本,减小重量,采用铝汇流片4。

3、铝汇流片4不易焊接到PCB的镀锡铜箔2上,本发明直接将铝汇流片4拉铆在PCB上,汇流片4上预留带沉孔7的拉铆孔,使铆钉头部陷入沉孔7,如图1、2所示。

4、在PCB上铝汇流片4、MOS管四周适当位置,焊上几个合适高度的铜螺柱8,将散热铝板5固定在铜螺柱8上,散热铝板5与汇流片4、表贴MOS的上表面之间的间距,保留在0.5-5mm为宜。取下散热铝板5,在汇流片4、表贴MOS上表面涂上一层导热硅脂/导热硅胶/导热硅胶绝缘片,然后压上铝散热片,如图1、2所示。

本方案采用1oz铜箔的PCB,其铜箔厚度35um,铝汇流片4厚度5mm,比铜箔增加了142.8倍,考虑到铝的导电率是铜的0.5,等效增加了71.4倍导电截面。

原热量传导面积是MOS管塑封正面,每个1cm

传导面积扩大、传导效率提升,导致同样的温度、功率下,全板最高温升由29℃下降至12℃,并且全板各点的温差由15℃降至5℃。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种锂电池保护板MOS开关的汇流导热集成装置

- 一种MOS管并联结构、锂电池充电保护板以及车辆