锂电池包装机

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及一种用于锂电池包装的锂电池包装机。

背景技术

锂电池是以锂金属或锂合金为负极材料、使用非水电解质溶液的电池,锂电池在生产过程中需要往内部填充非水电解质。目前,锂电池的填充电解质的工作是这样的:将锂电池装入铝箔材质的包装袋内,包装袋放入专门模具,往包装袋内一次性加入锂电池所需的电解质溶液后,模具内抽真空,最后包装袋进行封口。缺点是:第一,锂电池对电解质溶液的吸收速度慢,工作效率低、生产速度慢;第二,一次性加入所需的电解质溶液,包装袋需要较大的容纳空间,即包装袋袋口需要在封口线以上位置留出较多余量,浪费包装材料,而包装材料很贵,增加生产成本;第三,电解质溶液容易溢出包装袋,导致锂电池吸收电解质溶液的量出现偏差,难以很好保证锂电池质量;第四,不同规格的锂电池需要有不同大小包装袋,更换模具周期长,影响工作效率。

发明内容

针对现有技术存在的不足,本发明的目的旨在于提供一种不仅实现锂电池对电解质溶液的快速吸收,而且精准控制电解质溶液的添加量以更好保证锂电池质量,提高工作效率,降低生产成本的锂电池包装机。

本发明是通过如下技术方案来实施的:

锂电池包装机,包括闭环输送轨道,其特征在于:闭环输送轨道上设置上袋工位、封口工位、下袋工位、多个的抽真空工位和多个的加液排气工位,抽真空工位、加液排气工位穿插布设,每个工位对应设有真空腔组件,每个真空腔组件由真空腔体和真空腔盖共同围出真空腔,真空腔内设有机夹组件和烫头组件,真空腔通过真空管与包装机的真空配气装置相接连通,真空腔内插入加液管;当加液管在加液排气工位往真空腔内的包装袋加入电解质溶液时,真空腔随之从外抽入空气。

上述技术方案的锂电池包装机,在对锂电池进行包装时,进行了多真空腔设计和多真空腔不断抽吸动作的设计,即工作时真空腔在放入装锂电池的包装袋后,会经过多次的抽真空和电解质溶液的加液动作,抽真空、加液动作交替进行,同时加液工作时,电解质溶液能够第一时间进入锂电池包装袋内,被还处于高真空氛围环境的锂电池快速吸收,接着外界空气才随后进入真空腔内,破坏真空腔内的真空;这样一来,在一个工作循环过程中,真空腔内就实现了类似呼吸的动作,使电解质溶液能够被锂电池快速吸收,大大提高锂电池的生产速度;另外,由于多真空腔设计,每次往锂电池包装袋内的加液量可以较少,利于每次加液后都能够被快速吸收,而且电解质溶液不会外溢,从而精准控制电解质溶液的添加量以更好保证锂电池质量;并且,由于电解质溶液每次添加量较少,包装袋不需要留出较多余量,节省包装材料,有效降低生产成本;还有,上述技术方案的锂电池包装机,真空腔内的机夹组件能够快速适应对不同规格锂电池包装的夹住、拉紧和松开,不需模具更换,提高工作效率。

作为优选,所述闭环输送轨道为圆形轨道,圆形轨道由作分度转动的转盘形成。

作为优选,所述加液管的上端口设有上开放式的储液管,储液管内插入截断杆以堵住储液管的底部与加液管的相通,截断杆作活动设置由截断杆推动控制元件进行推动。通过上述设计,真空腔在抽真空工位抽真空时,储液管内加入电解质溶液,截断杆堵住储液管的底部,而当到达加液排气工位时,截断杆抬升,于是在真空腔内的真空抽吸作用下,储液管内的电解质溶液会通过加液管第一时间进入真空腔内的锂电池包装袋内,电解质溶液被锂电池快速吸收,接着外界空气也随后通过加液管进入真空腔内,真空腔内的真空被破坏,在接下来的抽真空工位,真空腔继续抽真空,储液管内则再次加入电解质溶液。

作为优选,所述加液管可上下活动插设于真空腔内,由加液管推动控制元件进行推动。上述设计的目的是让加液管在加液时能够伸入包装袋的袋口,使进入真空腔的电解质溶液以最快速度接触锂电池,并防止电解质溶液外溢,同时在包装袋封口时向上抬升,避免对烫头组件造成干涉。

作为优选,所述机夹组件包括左右机夹,左机夹可摆动设于真空腔体内与左齿板固定相连,右机夹可摆动设于真空腔体内与右齿板固定相连,左右齿板传动啮合,左齿板或右齿板与齿板推杆连接,齿板推杆通过齿板推杆联动结构连接第一滚轮,第一滚轮滚动设于第一凸轮盘上,第一凸轮盘的上下位置可调节。通过上述设计,当第一滚轮滚动过程中所在位置的第一凸轮盘的凸轮曲线发生变化时,齿板推杆就会推动齿板动作,控制左右机夹对包装袋袋口进行拉紧和松开;另外,当第一凸轮盘的上下位置进行调节时,可使左右机夹之间的距离发生变化,以快速适应对不同规格大小包装袋的拉紧和松开。

作为优选,左右机夹连接开夹滚轮,在上袋工位和下袋工位,设有可活动的开夹控制杆来推动开夹滚轮,使左右机夹打开。

作为优选,所述真空腔盖可翻转设置,真空腔盖与翻转臂连接,翻转臂通过翻转臂联动结构连接第二滚轮,第二滚轮滚动设于第二凸轮盘上,第二凸轮盘固定安装。通过上述设计,当第二滚轮滚动过程中所在位置的第二凸轮盘的凸轮曲线发生变化时,翻转臂就会推动真空腔盖动作,控制真空腔打开或关闭。

作为优选,所述烫头组件包括前烫头和后烫头,后烫头可前后活动设于真空腔体内,由烫头气缸进行推动,前烫头可前后活动设于真空腔盖内,前烫头连接烫压滚轮,在封口工位,有烫头推动件抵压推动烫压滚轮。通过上述设计,当需进行包装袋封口的真空腔到达封口工位时,烫压滚轮会被烫头推动件进行推动,前烫头向后烫头方向动作,同时,后烫头在烫头气缸的推动下向前烫头方向动作,于是前后烫头压紧接触,完成对包装袋的封口动作,结构简单。

附图说明

本发明有如下附图:

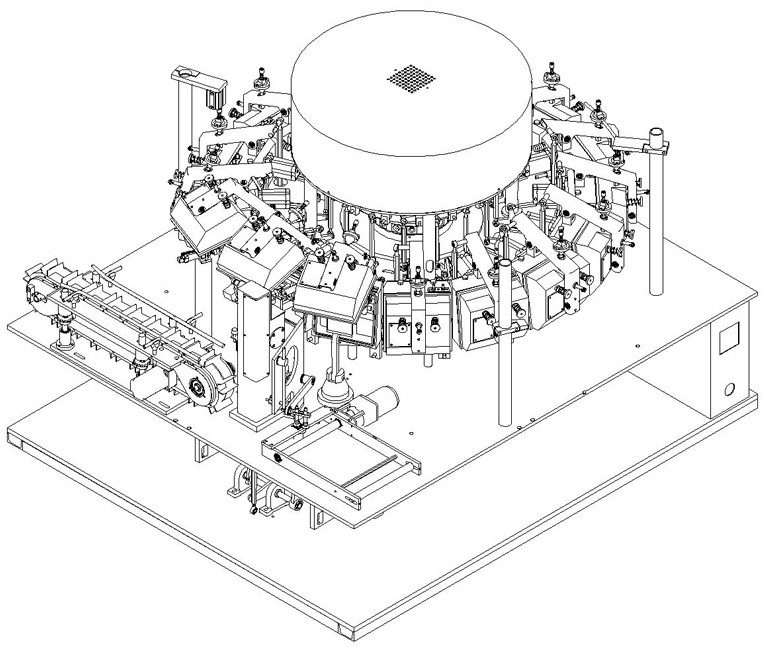

图1为本发明的立体结构图,

图2为图1的俯视方向图,

图3为转盘及真空腔组件的连接结构图,

图4为图3的另一方向视图,

图5为图3的侧视平面图,

图6为图4的侧视平面图,

图7为真空腔组件的结构示意图,

图8为图7的背面方向视图,

图9为机夹组件的结构示意图,

图10为真空腔组件在闭合状态的侧视图,

图11为图10中真空腔体的纵向剖视图,

图12为图10中真空腔盖的纵向剖视图。

具体实施方式

如图所示,本发明的锂电池包装机,包括闭环输送轨道,闭环输送轨道为圆形轨道,圆形轨道由作分度转动的转盘1形成,转盘1的外圆周设置包括上袋工位A、开袋工位B、五个抽真空工位C、四个加液排气工位D、封口工位E和下袋工位F在内的十六个工位,抽真空工位C、加液排气工位D穿插布设,每个工位对应设有真空腔组件,每个真空腔组件由真空腔体5和真空腔盖6共同围出真空腔,真空腔体5与所述转盘1固定相连,真空腔盖6可翻转设于真空腔体5上,真空腔盖6与翻转臂21连接,翻转臂21通过翻转臂联动结构15连接第二滚轮12,第二滚轮12滚动设于第二凸轮盘11上,第二凸轮盘11固定安装。真空腔内设有机夹组件16和烫头组件,真空腔通过真空管18与包装机的真空配气盘7相接连通,真空腔内插入加液管20,加液管20可上下活动插设于真空腔内,由加液管推动控制元件(可选用气缸)进行推动,加液管20的上端口设有上开放式的储液管26,储液管26内插入截断杆27以堵住储液管26的底部与加液管20的相通,截断杆27作上下活动设置由截断杆推动控制元件(可采用电磁开关)进行推动,这样当加液管在加液排气工位往真空腔内的锂电池包装袋加入电解质溶液时,真空腔随之可从外面抽入空气。

所述机夹组件16包括左右机夹,左机夹161可摆动设于真空腔体内与左齿板30固定相连,右机夹162可摆动设于真空腔体内与右齿板31固定相连,左右齿板传动啮合,左齿板30与齿板推杆17连接,齿板推杆17通过齿板推杆联动结构10连接第一滚轮9,第一滚轮9滚动设于第一凸轮盘8上,第一凸轮盘8的上下位置可调节,左机夹161连接开夹滚轮29,右机夹162连接开夹滚轮33,在上袋工位和下袋工位,设有可上下活动的开夹控制杆13、14来推动开夹滚轮,使左右机夹打开,开夹控制杆13、14的上下活动由开夹凸轮控制推动,开夹控制杆13、14向上动作时,会推动七字板28摆动,与七字板28连接的横杆32来向前推动开夹滚轮29、33。

所述烫头组件包括前烫头19和后烫头22,后烫头22可前后活动设于真空腔体5内,由烫头气缸23进行推动,烫头气缸23安装于真空腔体5的背面,前烫头19可前后活动设于真空腔盖6内,前烫头19通过圆杆轴24连接烫压滚轮25,在封口工位,有烫头推动件抵压推动烫压滚轮25使前烫头19动作。

上述锂电池包装机是这样进行工作的:在上袋工位A,真空腔盖6处于打开状态,上袋机构4将装入锂电池的包装袋从移动袋仓2夹取后送到真空腔内,机夹组件16将包装袋进行夹住,随后转盘1转动,在开袋工位B,左右机夹相互靠近,包装袋的袋口被打开,接着真空腔盖6闭合,在第一抽真空工位,真空腔内抽真空(真空度一般控制在0.02-0.1Mpa即可),储液管26内被注入每块锂电池四分之一所需电解质溶液,在第一加液排气工位,截断杆27抬升,储液管26内的电解质溶液通过加液管20第一时间进入锂电池包装袋内,被还处于高真空氛围环境的锂电池快速吸收,接着外界空气也随后进入真空腔内,破坏真空腔内的真空;接下来在第二抽真空工位,真空腔继续抽真空,储液管内继续加入四分之一所需电解质溶液,随后在第二加液排气工位,真空腔进行第二次的加液排气动作,直至真空腔到达热封工位E,烫头组件对包装袋的袋口进行热封封口,最后在下袋工位F,真空腔盖6被打开,机夹组件16松开对包装袋的夹紧,完成加液的锂电池包装被下袋部件夹取并传送到输出平台3进行送出,依此循环。

- 锂电池包装机

- 锂电池包装机