保护元件和电池组

文献发布时间:2023-06-19 12:02:28

技术领域

本技术涉及通过使电流通路熔断来保护连接在电流通路上的电路的保护元件和电池组。本申请基于2018年12月19日在日本提交的日本专利申请号特愿2018-237413主张优先权,该申请通过参照引用至本申请。

背景技术

很多能够反复充电利用的二次电池被加工成电池组,向使用者提供。尤其在重量能量密度高的锂离子二次电池中,为了确保使用者和电子设备的安全,一般在电池组中内置过充电保护、过放电保护等一些保护电路,具有在规定情况下将电池组的输出阻断的功能。

很多使用锂离子二次电池的电子装置中,通过使用在电池组中内置的FET开关进行输出的接通/切断(ON/OFF),进行电池组的过充电保护或过放电保护动作。但是,即使在因为某些原因FET开关发生短路破坏的情况下、在被施加雷电浪涌等瞬间有大电流流过的情况下、或者在由于电池单元的寿命而输出电压异常下降或相反地输出过大的异常电压的情况下,必须保护电池组、电子设备免于着火等事故。对此,为了在可进行这样的假设的任何异常状态下也能安全地阻断电池单元的输出,使用的是由具有利用来自外部的信号将电流通路阻断的功能的熔丝元件构成的保护元件。

作为这样的面向锂离子二次电池等的保护电路的保护元件,使用的是在保护元件内部具有发热体、通过该发热体的发热将电流通路上的可熔导体熔断的结构。

现有技术文献

专利文献

专利文献1:日本特开2015-53260号公报

发明内容

发明所要解决的课题

近年来,锂离子二次电池的用途不断扩大,研究了在电流更大的用途、例如电动螺丝刀等电动工具、混合动力汽车、电动汽车、电动辅助自行车等运输设备中采用,一部分已开始采用。这些用途中,尤其在启动等时,有时会产生超过数10A~100A那样的大电流。希望实现应对这样的大电流容量的保护元件。

为了实现应对这样的大电流的保护元件,提出了一种保护元件,其使用增加了截面积的可熔导体,在该可熔导体的表面,连接了形成有发热体的绝缘基板。

图16(A)(B)为显示假设大电流用途的保护元件的一例的图。图16所示保护元件100通过在设于电池的充放电电路等外部电路中的第1外部连接电极101、第2外部连接电极102之间连接有可熔导体103来构成该外部电路的一部分,在过电压等异常时,通过可熔导体103的熔融,将第1外部连接电极101与第2外部连接电极102之间的电流通路阻断。

保护元件100具有跨越第1外部连接电极101、第2外部连接电极102间连接的可熔导体103、以及与可熔导体103连接、具备将可熔导体103加热熔融的发热体的熔断构件104。熔断构件104具备配设在第1外部连接电极101、第2外部连接电极102间的绝缘基板105、形成于绝缘基板105表面且与可熔导体103的一部分连接的表面电极106、设于绝缘基板105的发热体107、以及设于绝缘基板105的厚度方向且与表面电极106连接的贯通孔110。

贯通孔110在内部形成有导电层,如果可熔导体103熔融,则由于毛细现象而吸引可熔导体103的熔融导体。保护元件100即使在为了应对大电流用途而增大可熔导体103的截面积从而熔融量增大的情况下,也可以通过吸引至贯通孔110而减少熔融导体的体积,由此减少阻断时熔融导体的飞散,防止绝缘电阻的降低,此外防止可熔导体103对搭载位置的周边电路附着而导致的短路故障。

这里,可熔导体103隔着焊料109等接合材料连接在第1外部连接电极101、第2外部连接电极102和表面电极106上。因此,利用回流炉将保护元件100安装外部电路基板上的情况下,如图17所示,该接合焊料109熔融、稳定地凝聚而在表面电极106上浮动,因此存在熔断构件104旋转或倾斜等无法固定在规定位置的担忧。此外,可熔导体103也会由于回流加热而软化,因此如果吸引构件104由于熔融的接合焊料109浮动而变得不稳定,则熔融的接合焊料109的张力不均匀地施加于软化的可熔导体103,存在导致变形的担忧。

而且,如果可熔导体103变形,则保护元件100的电阻值产生波动,可发生无法获得规定的电流容量或无法获得规定的熔断特性等不良状况。

因此,本技术的目的在于,提供能够在防止熔断构件的浮动的同时防止可熔导体的变形、维持规定的电流容量和熔断特性的保护元件和电池组。

用于解决课题的方法

为了解决上述课题,本技术涉及的保护元件具备可熔导体、以及与上述可熔导体的一个面连接的熔断构件,上述熔断构件具有绝缘基板、以及形成于上述绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的变形抑制电极。

此外,本技术涉及的保护元件具备可熔导体、与上述可熔导体的一个面连接的第1熔断构件、以及与上述可熔导体的另一个面连接的第2熔断构件,上述第1熔断构件具有第1绝缘基板、以及形成于上述第1绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的第1变形抑制电极,上述第2熔断构件具有第2绝缘基板、以及形成于上述第2绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的第2变形抑制电极。

此外,本技术涉及的电池组具备1个以上的电池单元、连接在上述电池单元的充放电通路上且阻断该充放电通路的保护元件、以及检测上述电池单元的电压值而控制对上述保护元件的通电的电流控制元件,上述保护元件具备连接在上述充放电通路上的可熔导体、以及与上述可熔导体的一个面连接的熔断构件,上述熔断构件具有绝缘基板、以及形成于上述绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的变形抑制电极,通过上述可熔导体的熔融将上述充放电通路阻断。

此外,本技术涉及的电池组具备1个以上的电池单元、连接在上述电池单元的充放电通路上且阻断该充放电通路的保护元件、以及检测上述电池单元的电压值而控制对上述保护元件的通电的电流控制元件,上述保护元件具备连接在上述充放电通路上的可熔导体、与上述可熔导体的一个面连接的第1熔断构件、以及与上述可熔导体的另一个面连接的第2熔断构件,上述第1熔断构件具有第1绝缘基板、以及形成于上述第1绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的第1变形抑制电极,上述第2熔断构件具有第2绝缘基板、以及形成于上述第2绝缘基板的与上述可熔导体连接的表面、与上述可熔导体连接、抑制上述可熔导体的变形的第2变形抑制电极,通过上述可熔导体的熔融将上述充放电通路阻断。

发明效果

根据本技术,在熔断构件与可熔导体的连接、保护元件向外部电路基板上的安装中被回流加热等而熔断构件暴露于高温环境时,变形抑制电极能够使可熔导体的热向绝缘基板侧释放,防止蓄热导致的可熔导体变形。此外,变形抑制电极还对在暴露于回流安装等高温环境时由于加热而软化成液态的连接材进行浮动的区域进行限定。由此,能够防止绝缘基板随着软化的连接材的浮动而摇动、可熔导体发生变形。

附图说明

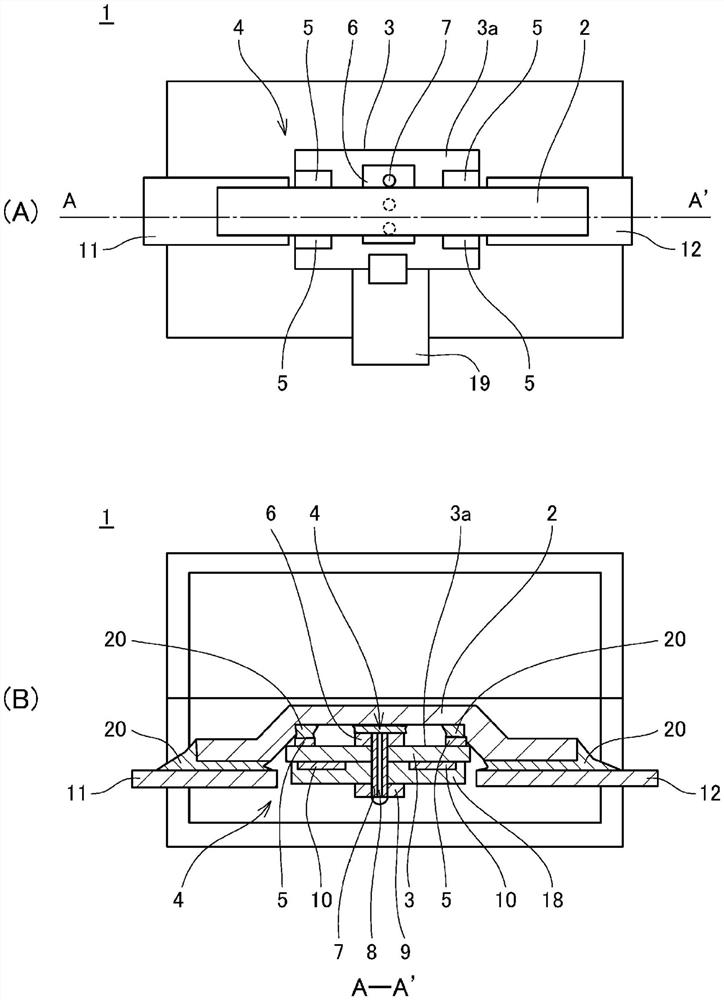

[图1]图1为显示应用本技术的保护元件的图,(A)为省略了外壳构件而显示的平面图,(B)为截面图。

[图2]图2为显示图1所示应用本技术的保护元件的可熔导体被熔断的状态的截面图。

[图3]图3为显示设于绝缘基板的变形抑制电极的构成例的平面图。

[图4]图4为显示设于绝缘基板的变形抑制电极的构成例的平面图。

[图5]图5为显示设于绝缘基板的变形抑制电极的构成例的平面图。

[图6]图6为显示在侧面形成有散热电极的绝缘基板的图,(A)为显示绝缘基板的背面的底视图,(B)为绝缘基板的表面的平面图。

[图7]图7为显示在侧面和背面形成有散热电极的绝缘基板的图,(A)为显示绝缘基板的背面的底视图,(B)为绝缘基板的表面的平面图。

[图8]图8为显示形成有散热电极和通孔的绝缘基板的图,(A)为显示绝缘基板的背面的底视图,(B)为绝缘基板的表面的平面图。

[图9]图9为显示形成有散热电极、侧通孔和通孔的绝缘基板的图,(A)为显示绝缘基板的背面的底视图,(B)为绝缘基板的表面的平面图。

[图10]图10为显示具有高熔点金属层和低熔点金属层、具有被覆结构的可熔导体的立体图,显示的是以低熔点金属层为内层、用高熔点金属层被覆的结构。

[图11]图11为显示使用保护元件的电池组的构成例的框图。

[图12]图12为应用本发明的保护元件的电路图。

[图13]图13为显示具有多个熔断构件的保护元件的截面图,(A)为省略了外壳构件的显示的平面图,(B)为截面图。

[图14]图14为显示图13所示具有多个熔断构件的保护元件的电路图。

[图15]图15为显示图13所示应用本技术的保护元件的可熔导体被熔断的状态的截面图。

[图16]图16为显示假设大电流用途的保护元件的一例的图,(A)为省略了外壳构件而显示的平面图,(B)为截面图。

[图17]图17为显示图16所示保护元件中,可熔导体中产生变形的状态的截面图。

具体实施方式

以下,参照附图详细地对应用本技术的保护元件和电池组进行说明。需说明的是,本技术并非仅限定为以下的实施方式,毋庸置疑,在不脱离本技术宗旨的范围内,可以有各种变更。此外,附图是示意性的图片,有时,各尺寸的比率等与实际情况是不同的。具体的尺寸等应当参考以下的说明来判断。此外,当然,附图相互间也包括相互的尺寸关系、比率不同的部分。

[第1实施方式]

如图1(A)(B)所示,应用本技术的保护元件1具有可熔导体2、以及与溶导体2的一个面连接的熔断构件4。熔断构件4具有与可熔导体2的一个面连接的绝缘基板3、以及形成于绝缘基板3的与可熔导体2连接的表面3a、通过与可熔导体2连接来抑制可熔导体2的变形的变形抑制电极5。而且,保护元件1是,通过组装在外部电路中,可熔导体2构成该外部电路的电流通路的一部分,由于后述发热体10的发热或超过额定值的过电流而熔断,从而将电流通路阻断。

绝缘基板3例如由氧化铝、玻璃陶瓷、莫来石、氧化锆等具有绝缘性的构件形成。另外,绝缘基板3也可以使用玻璃环氧基板、苯酚基板等印刷线路基板中使用的材料。

此外,绝缘基板3在表面3a连接有可熔导体2,同时,形成有如果可熔导体2熔融则有熔融导体2a凝聚的表面电极6。表面电极6隔着连接焊料20等接合材料与可熔导体2连接。

表面电极6中也可以形成吸引孔7。吸引孔7是,如果可熔导体2熔融则由于毛细现象而吸引该熔融导体2a、减少表面电极6上保持的熔融导体2a的体积的构件(参照图2)。保护元件1即使在由于为了应对大电流用途而增大可熔导体2的截面积从而熔融量增大的情况下,也能够通过将其吸引至吸引孔7来减少熔融导体2a的体积。由此,保护元件1能够减少可熔导体2熔断时发生的电弧放电导致的熔融导体2a的飞散,防止绝缘电阻的降低,此外防止可熔导体2对搭载位置的周边电路附着所导致的短路故障。

吸引孔7在内表面形成有导电层8。通过形成导电层8,吸引孔7能够容易地吸引熔融导体2a。导电层8例如由铜、银、金、铁、镍、钯、铅、锡中的任一种、或者以任一种为主成分的合金形成,可以通过电解电镀、导电糊的印刷等公知的方法在吸引孔7的内表面形成。此外,导电层8也可以通过将多根金属线、具有导电性的丝带的集合体插入吸引孔7内来形成。

此外,吸引孔7优选以贯穿绝缘基板3的厚度方向的贯通孔的形式形成。由此,吸引孔7能够将熔融导体2a吸引至绝缘基板3的背面3b侧,能够吸引更多的熔融导体2a,减少熔断部位的熔融导体2a的体积。需说明的是,吸引孔7也可以以非贯通孔形式形成。

吸引孔7的导电层8与形成于绝缘基板3的表面3a的表面电极6连接。表面电极6在支撑可熔导体2的同时有熔融导体2a的凝聚,因此通过表面电极6与导电层8的连接,能够容易地将熔融导体2a导入吸引孔7内。

此外,在绝缘基板3的背面3b形成有与吸引孔7的导电层8连接的背面电极9。如果通过背面电极9与导电层8连接而可熔导体2熔融,则通过吸引孔7移动的熔融导体2a凝聚(参照图2)。由此,保护元件1能够吸引更多的熔融导体2a,减少熔断部位的熔融导体2a的体积。

需说明的是,保护元件1也可以通过形成多个吸引孔7,增加吸引可熔导体2的熔融导体2a的通路,吸引更多的熔融导体2a,从而减少熔断部位的熔融导体2a的体积。

[变形抑制电极]

在绝缘基板3的表面3a形成有抑制可熔导体2的变形的变形抑制电极5。变形抑制电极5隔着连接焊料20等接合材料与可熔导体2连接。而且,在熔断构件4与可熔导体2的连接、保护元件1在外部电路基板上的安装中被回流加热等而熔断构件4暴露于高温环境时,变形抑制电极5能够使可熔导体2的热向绝缘基板3侧释放,防止蓄热导致的可熔导体2变形。

此外,在暴露于回流安装等高温环境时,变形抑制电极5限制由于加热而软化成液态的连接焊料20进行浮动的区域。由此,能够防止绝缘基板3伴随软化连接焊料的浮动而摇动、可熔导体2发生变形。

变形抑制电极5隔着连接焊料20与可熔导体2的一部分连接,由此实现可熔导体2的散热,此外防止绝缘基板3的摇动。因此,优选如图3~5所示,变形抑制电极5在与可熔导体2的连接部位形成多个小电极5a。通过形成多个小电极5a,该连接部位中变形抑制电极5以小面积化的小电极5a的集合的形式形成,因此,确保与可熔导体2的接触面积实质上与1个大面积电极同样大,并且软化的连接焊料20的浮动区域被限定在细分为小面积的变形抑制电极5的各小电极5a的面积内。因此,变形抑制电极5能够维持可熔导体2的散热特性并抑制连接焊料20的浮动,抑制绝缘基板3相对于可熔导体2的摇动。

这里,变形抑制电极5与可熔导体2的连接部位是指被认为通过相邻设置多个小电极5a而存在在一起的部位,例如是指,如图3~5所示,通过在夹着表面电极6的两侧各贴近地配置2~3个小电极5a而分别能够被认为在一处存在在一起那样的部位。变形抑制电极5通过在与可熔导体2的连接部位由多个小电极5a构成,能够使各小电极5a的面积狭小化,由此能够限定软化的连接焊料20的浮动区域。

作为各小电极5a的面积和与相邻小电极5a的距离,要求是能保持软化成液态的连接焊料20的大小、而且不会与相邻小电极5a的连接焊料20构成一体,可根据可熔导体2、绝缘基板3的大小、形状、连接焊料20的涂布量等适当设计。

此外,优选如图3所示,变形抑制电极5在绝缘基板3的外周侧形成。可熔导体2在绝缘基板3的表面3a的一对相对的侧缘间横断地搭载,与设于表面3a的大致中央的表面电极6连接。因此,通过将变形抑制电极5在绝缘基板3的外周侧形成,能够与表面电极6一起,跨越可熔导体2的长边方向切实地将绝缘基板3连接。此外,绝缘基板3从外周侧释放的热量多,因此通过散热性比形成有表面电极6的中央部高、将变形抑制电极5在绝缘基板3的外周侧形成,能够高效释放可熔导体2的热。

需说明的是,优选变形抑制电极5在绝缘基板3的外周侧由多个小电极5a构成。

此外,优选变形抑制电极5在绝缘基板3的由可熔导体2横断的一对侧缘侧分别形成。由此,隔着表面电极6在两侧设有变形抑制电极5,跨越可熔导体2的长边方向,在3个位置连接,能够切实地将绝缘基板3连接。此外,在绝缘基板3的由可熔导体2横断的一对侧缘侧分别形成,因而能够有效防止绝缘基板3的隔着表面电极6的两侧的摇动。进一步,变形抑制电极5在散热性优异的绝缘基板3的两外周侧形成,因而能够更高效地使可熔导体2的热释放。

需说明的是,在绝缘基板3的一对侧缘侧分别形成的情况下,各变形抑制电极5也优选由多个小电极5a构成。

这里,变形抑制电极5或构成变形抑制电极5的小电极5a优选形成以可熔导体2的宽度方向为长边方向的矩形。变形抑制电极5或小电极5a中,在可熔导体2熔断时,可熔导体2的熔融导体2a和熔融的接合焊料发生凝聚。因此,如果以作为通电方向的可熔导体2的长边方向为长边方向,则凝聚在变形抑制电极5或小电极5a上的熔融导体2a在可熔导体2的长边方向上堆积,因此也存在使绝缘电阻下降的担忧。

因此,保护元件1中,通过使变形抑制电极5或小电极5a形成以可熔导体2的宽度方向为长边方向的矩形,可熔导体2的熔融导体2a不会在通电方向上扩展,能够提高熔断后的绝缘电阻。

此外,变形抑制电极5中,优选多个小电极5a在可熔导体2的宽度方向并排并与可熔导体2重叠。通过多个小电极5a在可熔导体2的宽度方向并排,与上述同样地,可熔导体2的熔融导体2a不会在通电方向上扩展,能够提高熔断后的绝缘电阻。此外,通过各小电极5a与可熔导体重叠,能够提高绝缘基板3与可熔导体2的连接性、散热性。

此时,各小电极5a形成以可熔导体2的宽度方向为长边方向的矩形时,在提高绝缘电阻方面是优选的。

此时,变形抑制电极5可以相比于可熔导体2宽度方向的侧缘向外侧伸出。变形抑制电极5或小电极5a以与可熔导体2重叠、同时在可熔导体2的宽度方向上伸出的方式形成,从而能够使可熔导体2的热从不与可熔导体2重叠的部位高效释放。

[散热电极]

需说明的是,如图6所示,关于变形抑制电极5或小电极5a,也可以在绝缘基板3的侧面形成与变形抑制电极5或小电极5a连接的散热电极15。图6(A)为显示在绝缘基板3的侧面形成有散热电极15的绝缘基板3的背面3b的底视图,图6(B)为在绝缘基板3的侧面形成有散热电极15的绝缘基板3的表面3a的平面图。散热电极15可以由与变形抑制电极5或小电极5a相同的材料形成。此时,变形抑制电极5或小电极5a也可以在绝缘基板3的侧面形成由与上述导电层8同样的材料形成了导电层的侧通孔16a。通过具备散热电极15,熔断构件4能够增加变形抑制电极5或小电极5a的热容量、提高可熔导体2的热的散热效果。

此外,熔断构件4也可以在绝缘基板3的侧面和背面3b形成散热电极15、与变形抑制电极5或小电极5a连接。图7(A)为显示在绝缘基板3的侧面和背面3b形成有散热电极15的绝缘基板3的背面3b的底视图,图7(B)为在绝缘基板3的侧面和背面3b形成有散热电极15的绝缘基板3的表面3a的平面图。图7(A)(B)所示熔断构件4中,对于每个形成于绝缘基板表面3a的小电极5a,在绝缘基板3的侧面和背面3b形成散热电极15,各小电极5a与各散热电极15隔着侧通孔16a连接。侧通孔16a形成有由与上述导电层8同样的材料形成的导电层。由此,各小电极5a与各散热电极15隔着侧通孔16a热连接。熔断构件4除了具备小电极5a以外还具备侧通孔16a和形成于绝缘基板3的侧面和背面3b的散热电极15,从而能够进一步增加变形抑制电极5的热容量、提高可熔导体2的热的散热效果。

需说明的是,变形抑制电极5或小电极5a与散热电极15除了通过侧通孔16a连接以外,还可以如图8(A)(B)所示,隔着通孔16b连接。图8(A)为显示形成有散热电极15和通孔16b的绝缘基板3的背面的底视图,图8(B)为显示形成有散热电极15和通孔16b的绝缘基板3表面的平面图。通孔16b也形成有由与上述导电层8同样的材料形成的导电层,由此,各小电极5a与各散热电极15隔着通孔16b热连接。需说明的是,图8所示熔断构件4中,通孔16b可以用构成导电层的导电材料之外的导电材料填充,也可以不填充。此外,图8所示熔断构件4中,可以在绝缘基板3的侧面设置散热电极15,也可以不设置。

此外,也可以如图9(A)(B)所示,变形抑制电极5或小电极5a与散热电极15隔着侧通孔16a和通孔16b连接。图9(A)为显示形成有散热电极15、侧通孔16a和通孔16b的绝缘基板3的背面的底视图,图9(B)为显示形成有散热电极15、侧通孔16a和通孔16b的绝缘基板3的表面的平面图。图9所示熔断构件4中,在绝缘基板3的侧面和背面3b形成有散热电极15。需说明的是,图9所示熔断构件4中,通孔16b可以用构成导电层的导电材料之外的导电材料填充,也可以不填充。

[可熔导体]

接下来,对可熔导体2进行说明。可熔导体2跨越第1外部连接电极11和第2外部连接电极12间安装,由于发热体10的通电导致的发热或有超过额定值的电流通过导致的自发热(焦耳热)而熔断,将第1电极11与第2电极12之间的电流通路阻断。

可熔导体2只要是由于发热体10的通电导致的发热或由于过电流状态而熔融的导电性材料即可,例如,除了SnAgCu系无Pb焊料以外,还可以使用BiPbSn合金、BiPb合金、BiSn合金、SnPb合金、PbIn合金、ZnAl合金、InSn合金、PbAgSn合金等。

此外,可熔导体2也可以是含有高熔点金属和低熔点金属的结构体。例如,如图10所示,可熔导体2是由内层和外层构成的层叠结构体,具有低熔点金属层13作为内层,具有高熔点金属层14作为层叠于低熔点金属层13的外层。可熔导体2隔着连接焊料20等接合材料连接至第1电极11、第2电极12、表面电极6和变形抑制电极5。

低熔点金属层13优选为焊料或者以Sn为主成分的金属,是一般被称为“无Pb焊料”的材料。低熔点金属层13的熔点没有必要一定比回流炉的温度高,在200℃左右熔融也可。高熔点金属层14是层叠在低熔点金属层13表面的金属层,例如是Ag或Cu或者以它们中的任一种为主成分的金属,具有即使在通过回流进行熔断构件4与可熔导体2的连接、保护元件1在外部电路基板上的安装的情况下也不会熔融的高熔点。

这样的可熔导体2可以通过使用电镀技术使高熔点金属层在低熔点金属箔上成膜,或者也可以使用其他公知的层叠技术、膜形成技术来形成。此时,可熔导体2可以设为低熔点金属层13的整个面被高熔点金属层14被覆的结构,也可以是除了一对相对的侧面以外都被被覆的结构。需说明的是,可熔导体2可以以高熔点金属层14为内层、以低熔点金属层13为外层构成,此外也可以由下述构成等各种构成形成:设为低熔点金属层与高熔点金属层交替层叠而成的3层以上的多层结构,在外层的一部分设置开口部而使内层的一部分露出。

可熔导体2通过在作为内层的低熔点金属层13上层叠高熔点金属层14作为外层,即使在回流温度超过低熔点金属层13的熔融温度的情况下,作为可熔导体2也不至于熔断。因此,能够通过回流高效进行熔断构件4与可熔导体2的连接、保护元件1在外部电路基板上的安装。

此外,可熔导体2在有规定的额定电流流经期间即使自发热也不会熔断。而且,如果有值比额定值高的电流流过则由于自发热而熔融,将第1电极11、第2电极12间的电流通路阻断。此外,发热体10通电、发热从而熔融,将第1电极11、第2电极12间的电流通路阻断。

此时,可熔导体2中,由于熔融的低熔点金属层13对高熔点金属层14的侵蚀,高熔点金属层14在低于熔融温度的温度下熔化。因此,可熔导体2能够利用低熔点金属层13对高熔点金属层14的侵蚀作用在短时间内熔断。此外,可熔导体2的熔融导体2a除了利用上述吸引孔7的吸引作用以外,还被表面电极6、变形抑制电极5和第1电极11、第2电极12的物理吸入作用切断,因而能够迅速并切实地将第1电极11、第2电极12间的电流通路阻断。

此外,可熔导体2优选将低熔点金属层13的体积形成为比高熔点金属层14的体积大。可熔导体2由于过电流而自发热或由于发热体10的发热而被加热,通过低熔点金属的熔融对高熔点金属进行溶蚀,由此能够迅速地熔融、熔断。因此,可熔导体2通过将低熔点金属层13的体积形成为比高熔点金属层14的体积大,能够促进该溶蚀作用,迅速将第1外部连接电极11、第2外部连接电极12间阻断。

此外,可熔导体2是在作为内层的低熔点金属层13上层叠高熔点金属层14而构成的,因此能够使熔断温度比以往的由高熔点金属构成的贴片保险丝等大幅降低。因此,可熔导体2与同一尺寸的贴片保险丝等相比能够增大截面积,能够大幅提高电流额定值。此外,与具有相同电流额定值的以往的贴片保险丝相比,能够实现小型化、薄型化,速熔断性优异。

此外,可熔导体2能够提高组装有保护元件1的电气系统对于瞬间施加的异常高的电压时的浪涌的耐性(耐脉冲性)。即,可熔导体2例如必须在有100A的电流流经数msec那样的情况下才会熔断。在这一点上,极短时间内流过的大电流会在导体的表层流动(趋肤效应),因而可熔导体2设有电阻值低的Ag镀层等高熔点金属层14作为外层,所以容易使因浪涌而施加的电流流过,能够防止自发热导致的熔断。因此,可熔导体2与以往的由焊料合金构成的熔丝相比能够大幅提高对浪涌的耐性。

需说明的是,可熔导体2也可以为了防氧化和提高熔断时的润湿性等而涂布助焊剂(图中未显示)。此外,保护元件1中,通过绝缘基板3被外壳构件17覆盖来保护其内部。外壳构件17与上述绝缘基板3同样地,可以使用例如各种工程塑料、热塑性塑料、陶瓷、玻璃环氧基板等具有绝缘性的构件来形成。

[发热体]

使可熔导体2熔断的发热体10是如果以较高电阻值通电则会发热的具有导电性的构件,例如由镍铬合金、W、Mo、Ru、Cu、Ag、或者以它们为主成分的合金等构成。可以通过下述方法等来形成:使用丝网印刷技术,用将这些合金或组合物、化合物的粉状体与树脂粘合剂等混合而制成糊状的物质在绝缘基板3的背面3b形成图形,进行烧成。

发热体10在绝缘基板3的背面3b上被绝缘层18被覆。在绝缘层18上,形成有导电层8的吸引孔7进行贯穿,层叠有背面电极9。绝缘层18是为了在实现发热体10的保护和绝缘的同时隔着导电层8和绝缘基板3将发热体10的热高效向表面电极6和可熔导体2传递而设置的,例如由玻璃层构成。需说明的是,导电层8和背面电极9通过被发热体10加热,能够容易将可熔导体2的熔融导体2a吸引至吸引孔7内、同时容易在背面电极9上凝聚。因此,保护元件1能够促进将熔融导体2a从表面电极6通过导电层8向背面电极9吸引的作用,切实地使可熔导体2熔断。

发热体10在一端与背面电极9连接,隔着导电层8和表面电极6与搭载在表面电极6上的可熔导体2电连接。此外,发热体10在另一端与图中未显示的发热体电极连接。发热体电极形成于绝缘基板3的背面3b,同时,与形成于背面3b的第3外部连接电极19连接,隔着该第3外部连接电极19与外部电路连接。而且,保护元件1通过安装在构成外部电路的电路基板上,隔着第3外部连接电极19,发热体10被组装入向形成于电路基板上的发热体10供电的供电通路。

需说明的是,保护元件1也可以在层叠于绝缘基板3的背面3b的绝缘层18的内部形成发热体10。此外,保护元件1还可以在绝缘基板3的内部形成发热体10。这些情况下,发热体10在一端与表面电极6或者背面电极9连接,与搭载在表面电极6上的可熔导体2电连接。此外,发热体10在另一端隔着图中未显示的发热体电极与第3外部连接电极19连接。

需说明的是,发热体10形成于绝缘基板3的表面3a、背面3b或内部的任一情况下,在对表面电极6和背面电极9进行加热、此外将更多的熔融导体2a进行凝聚、吸引方面,优选形成于吸引孔7的两侧。

[电路构成例]

这样的保护元件1如图11所示例如组装入锂离子二次电池的电池组30内的电路而使用。电池组30例如具有由合计4个锂离子二次电池的电池单元31~34构成的电池堆栈(Battery stack)35。

电池组30具备电池堆栈35、控制电池堆栈35的充放电的充放电控制电路40、在电池堆栈35异常时将充电阻断的应用本发明的保护元件1、检测各电池单元31~34的电压的检测电路36、以及作为根据检测电路36的检测结果控制保护元件1的动作的开关元件的电流控制元件37。

电池堆栈35是需要进行用于保护不受过充电和过放电状态破坏的控制的电池单元31~34串联连接而成的,隔着电池组30的正极端子30a、负极端子30b,以可拆装方式与充电装置45连接,由充电装置45施加充电电压。被充电装置45充电的电池组30通过将正极端子30a、负极端子30b连接于利用电池做出动作的电子设备,能够使该电子设备做出动作。

充放电控制电路40具备串联连接在电池堆栈35与充电装置45之间的电流通路上的2个电流控制元件41、42、以及控制这些电流控制元件41、42的动作的控制部43。电流控制元件41、42例如由场效应晶体管(以下称为FET。)构成,通过用控制部43控制栅极电压,来控制电池堆栈35的电流通路在充电方向和/或放电方向的导通与阻断。控制部43接受来自充电装置45的电力供应并做出动作,根据检测电路36的检测结果,在电池堆栈35为过放电或过充电时将电流通路阻断,以这种方式控制电流控制元件41、42的动作。

保护元件1例如连接在电池堆栈35与充放电控制电路40之间的充放电电流通路上,其动作被电流控制元件37控制。

检测电路36与各电池单元31~34连接,检测各电池单元31~34的电压值,将各电压值提供给充放电控制电路40的控制部43。此外,检测电路36在任一电池单元31~34为过充电电压或过放电电压时,输出对电流控制元件37进行控制的控制信号。

电流控制元件37例如由FET构成,以下述方式进行控制:根据从检测电路36输出的检测信号,在电池单元31~34的电压值为超过规定的过放电或过充电状态的电压时,使保护元件1做出动作,不管电流控制元件41、42的开关动作如何,都将电池堆栈35的充放电电流通路阻断。

由以上那样的构成形成的电池组30中使用的、应用本发明的保护元件1具有图12所示那样的电路构成。即,保护元件1中,第1外部连接电极11与电池堆栈35侧连接,第2外部连接电极12与正极端子30a侧连接,由此,可熔导体2串联连接在电池堆栈35的充放电通路上。此外,保护元件1中,发热体10在隔着发热体电极和第3外部连接电极19与电流控制元件37连接的同时,发热体10与电池堆栈35的开放端连接。由此,使发热体10的一端隔着表面电极6与可熔导体2和电池堆栈35的一个开放端连接,使另一端隔着第3外部连接电极19与电流控制元件37和电池堆栈35的另一开放端连接,形成向利用电流控制元件37控制通电的发热体10供电的供电通路。

[保护元件的动作]

如果电池组30中有超过额定值的过电流通过,则保护元件1中,可熔导体2由于自发热而熔融,将电池组30的充放电通路阻断。此时,保护元件1因为将变形抑制电极5和表面电极6设置在绝缘基板3上,所以将可熔导体2的熔断部位限定在变形抑制电极5与表面电极6之间的狭小区域内。因此,保护元件1即使在为了应对大电流用途而增大可熔导体2的截面积的情况下也能够减少阻断时熔融导体2a的体积、减少电弧放电导致的熔融导体2a的飞散、提高绝缘电阻,此外能够减小阻断时对绝缘基板3施加的冲击、抑制绝缘基板3的破坏。

需说明的是,保护元件1中,在绝缘基板3中形成有吸引孔7的情况下,熔融导体2a通过毛细现象通过表面电极6被吸引至吸引孔7内。因此,即使在为了应对大电流用途而增大可熔导体2的截面积的情况下,也能够使阻断时熔融导体2a的体积进一步减少、实现绝缘电阻的提高、此外减小对绝缘基板的冲击。此外,保护元件1通过使可熔导体2含有高熔点金属和低熔点金属而形成,低熔点金属在高熔点金属熔断前熔融、能够短时间内使可熔导体2熔化。

此外,如果检测电路36检测到电池单元31~34中的任一者的异常电压,则向电流控制元件37输出阻断信号。然后,电流控制元件37向发热体10通电以控制电流。保护元件1中,电流从电池堆栈35通过第1外部连接电极11、可熔导体2和表面电极6流至发热体10,由此使发热体10的发热开始。保护元件1中,由于发热体10的发热,可熔导体2熔断,将电池堆栈35的充放电通路阻断。

此时,保护元件1中,在绝缘基板3上设有变形抑制电极5和表面电极6,因此在将可熔导体2的熔断部位限定在变形抑制电极5与表面电极6之间的狭小区域的同时,将发热体10的热通过变形抑制电极5和表面电极6向可熔导体2传递。因此,保护元件1即使在为了应对大电流用途而增大可熔导体2的截面积的情况下,也能够使热集中在变形抑制电极5与表面电极6之间的熔断部位,切实地将电池组30的充放电通路阻断。

此外,保护元件1中,在绝缘基板3中形成有吸引孔7的情况下,熔融导体2a通过毛细现象通过表面电极6被吸引至吸引孔7内。因此,即使在为了应对大电流用途而增大可熔导体2的截面积的情况下也能够使积存在表面电极6上的熔融导体2a的体积进一步减小、使可熔导体2迅速熔断、同时提高绝缘电阻。此外,保护元件1通过使可熔导体2含有高熔点金属和低熔点金属而形成,利用熔融的低熔点金属对高熔点金属的溶蚀作用,能够在短时间内使可熔导体2熔化。

需说明的是,保护元件1通过可熔导体2的熔断也阻断了向发热体10的供电通路,因此发热体10的发热停止。

以这种方式,保护元件1中,由于过电流导致的可熔导体2的自发热或发热体10的通电导致的发热,可熔导体2熔断。此时,保护元件1中,即使当向电路基板进行回流安装时、安装有保护元件1的电路基板被进一步回流加热等而暴露于高温环境下的情况下,可熔导体2的热由于变形抑制电极5而被释放,此外在绝缘基板3上形成了由多个狭小化的小电极5a构成的变形抑制电极5,限定了实现与可熔导体2的连接的连接焊料20的浮动区域,所以,熔断构件4被稳定地保持,可熔导体2的变形受到抑制。因此,能够防止可熔导体2的变形导致的电阻值变动等所引起的熔断特性变动,由于规定的过电流、发热体10的发热而迅速熔断。

本发明涉及的保护元件1不限定于用于锂离子二次电池的电池组的情况,当然,也能够应用于需要利用电气信号阻断电流通路的各种用途。

[第2实施方式]

接下来,使用图13对应用本技术的保护元件的第2实施方式进行说明。需说明的是,以下的说明中,对于与上述保护元件1同样的构件标记同一符号,省略其详细说明。图13(A)(B)所示保护元件50中,上述熔断构件4分别配设于可熔导体2的一个面和另一个面。图14为保护元件50的电路图。配设在可熔导体2表面和背面的各熔断构件4中,各发热体10的一端隔着形成于各绝缘基板3的表面电极6与可熔导体2连接,发热体10的另一端隔着形成于各绝缘基板3的第3外部连接电极19与用于使发热体10发热的电源连接。

保护元件50中,分别隔着连接焊料20连接于可熔导体2的一个面和另一个面的熔断构件4中,在绝缘基板3上连接有变形抑制电极5。因此,各熔断构件4即使在与可熔导体2连接时、保护元件1向外部电路基板上安装时等被回流加热等而暴露于高温环境时,也能够使可熔导体2的热向各绝缘基板3侧释放、防止蓄热导致的可熔导体2的变形。

此外,变形抑制电极5在暴露于回流安装等高温环境时,限制由于加热而软化成液态的连接焊料20进行浮动的区域。由此,能够防止各绝缘基板3随着软化的连接焊料的浮动而摇动、可熔导体2发生变形。

此外,如图15所示,保护元件50在由于发热体10的发热而使可熔导体2熔断时,与可熔导体2的两面连接的各熔断构件4、4的发热体10发热,从可熔导体2的两面进行加热。因此,保护元件50即使在为了应对大电流用途而增大可熔导体2的截面积的情况下也能够迅速将可熔导体2加热、熔断。

此外,保护元件50中,在各熔断构件4的绝缘基板3中形成有吸引孔7的情况下,从可熔导体2的两面将熔融导体2a吸引至各贯通孔58内。因此,保护元件50即使在为了应对大电流用途而增大可熔导体2的截面积、熔融导体2a大量产生的情况下,也能够利用多个熔断构件4进行吸引,切实地使可熔导体2熔断。此外,保护元件50通过利用多个熔断构件4吸引熔融导体2a,能够更迅速地使可熔导体2熔断。

保护元件50在采用将构成内层的低熔点金属用高熔点金属被覆的被覆结构作为可熔导体2的情况下,能够使可熔导体2迅速熔断。即,被高熔点金属被覆的可熔导体2即使在发热体10发热时,加热至外层高熔点金属熔融的温度也需要花费时间。这里,保护元件50具备多个熔断构件4,通过同时使各发热体10发热,能够将外层的高熔点金属迅速加热至熔融温度。因此,利用保护元件50,能够增加构成外层的高熔点金属层的厚度,能够实现进一步的高额定值化并维持速熔断特性。

此外,保护元件50中,如图14所示,优选有一对熔断构件4、4相对地连接于可熔导体2。由此,保护元件50利用一对熔断构件4、4,能够在从两面侧同时对可熔导体2的同一位置进行加热的同时吸引熔融导体2a,能够更迅速地将可熔导体2加热、熔断。

此时,保护元件50中,形成于一对熔断构件4、4的各绝缘基板3的变形抑制电极5优选隔着可熔导体2彼此相对。由此,能够促进与绝缘基板3的连接位置的散热、抑制可熔导体2的软化,提高对熔断构件4的摇动导致的变形的耐性。此外,通过一对熔断构件4对称连接,对于可熔导体2施加负荷的方式不会不平衡,能够提高对变形的耐性。

符号说明

1:保护元件;2:可熔导体;3:绝缘基板;4:熔断构件;5:变形抑制电极;6:表面电极;7:吸引孔;8:导电层;9:背面电极;10:发热体;11:第1外部连接电极;12:第2外部连接电极;13:低熔点金属层;14:高熔点金属层;17:外壳构件;18:绝缘层;19:第3外部连接电极;20:连接焊料;30:电池组;30a:正极端子;30b:负极端子;31~34:电池单元;35:电池堆栈;36:检测电路;37:电流控制元件;40:充放电控制电路;41、42:电流控制元件;43:控制部;45:充电装置;50:保护元件。

- 安装有保护元件的柔性扁平电缆、电池组件以及安装有保护元件的柔性扁平电缆的制造方法

- 结构元件、电池组、结构元件和电池组的布置以及空天飞行器