光伏清洗系统

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及光伏发电组件领域,具体涉及一种光伏清洗系统。

背景技术

太阳能发电是根据光生伏打效应原理利用太阳能储蓄电池接收太阳能辐射能源,转化为可供千家万户生活、生产的电能,无论是独立使用还是并网发电,太阳能发电系统都是由太阳能光伏板、控制器、逆变器、支撑架体等组成,具有可靠稳定和安装便捷的特点。从理论上将,太阳能光伏发电可以应用到任何用电场合,为人们提供可再生能源。

现有技术中通常采用太阳能光伏板进行太阳能发电,当太阳能光伏板表面上沾染尘埃或其他杂物时则需要对太阳能光伏板进行清扫以保障稳定的发电效率。

但太阳能光伏组件通常都设置于室外,在使用过程之中,经常会遭遇沙尘天气。特别是日照时间较长,更适应于部署太阳能光伏组件的北方和荒漠地带,这一问题更为严重。沙尘覆盖在光伏组件表面,不但严重影响到阳光导入和光伏发电效率,导致发电量降低,更严重的是,在重力作用下还会压迫到光伏组件,使其结构变形甚至损坏。因此,清除光伏组件表面的积雪或沙尘就成为部署太阳能光伏组件不得不面对的问题。

传统上清除光伏组件表面的沙尘是一项繁重的劳动,人工花费较大,将直接影响到光伏发电成本。采用毛刷等工具效率较低,还有可能损伤到光伏组件的表面,特别是沙尘板结后更难去除。

目前光伏电站清洗市场主要采用人工或者第三方团队进行清洗的模式,其清洗效率低、费时又费力、价格昂贵,极大的增加了光伏电站的运维成本。

发明内容

本发明的目的在于提供一种光伏清洗系统,可以对光伏板进行清洗,具有清洗效率高、造价低的特点,可以降低光伏电站的运维成本。

基于上述目的,本申请提供的一种光伏清洗系统,包括:光伏板阵列、运输轨道、清洗机器人、信息采集组件和处理系统;

所述运输轨道布置在多个光伏阵列之间,每一个光伏板设置有标识;所述清洗机器人设置在所述运输轨道上,并能够在轨道上移动,所述信息采集组件设置在清洗机器人上,所述信息采集组件用于采集光伏板的标识信息及板面图像信息,并将标识信息及板面图像信息上传至处理系统进行图像处理,所述处理系统根据处理结果生成清洗策略,并根据清洗策略输出控制信号至所述清洗机器人,对相应的光伏板进行清洗;

所述清洗机器人包括机座、行走组件、清洗组件、第一驱动装置和控制装置;

所述机座上设置有容置腔,所述清洗组件通过轴与所述机座转动连接,所述第一驱动装置通过连杆组件与所述清洗组件连接,用以驱动所述清洗组件在容置腔的内侧和外侧翻转;

所述清洗组件包括支撑壳体、喷气组件、喷水组件、擦拭组件和抽气组件;

所述支撑壳体通过轴与所述机座转动连接,所述支撑壳体的第一侧设置为开口,与第一侧相对的第二侧设置有封闭壳体,所述喷水组件设置在所述开口的上端边框位置,所述喷气组件设置在开口的左右两侧边框位置以及封闭壳体上,所述抽气组件设置在所述封闭壳体上;

所述擦拭组件包括擦洗辊、第一传动组件、第二驱动装置和压力调节组件;所述第一传动组件及所述第二驱动装置设置在支撑壳体上,所述第二驱动装置通过第一传动组件驱使擦洗辊沿光伏板的板面移动;

所述擦洗辊包括外壳、条状海绵擦拭体、包裹擦拭布的橡胶体和调节板体;所述调节板体设置在外壳体内,与所述外壳的侧壁滑动连接,所述条状海绵擦拭体和所述橡胶体间隔设置在所述调节板体的底面,并且,所述条状海绵擦拭体的厚度大于所述橡胶体的厚度;

所述压力调节组件包括多个气缸,所述气缸设置在所述外壳内,所述气缸的伸缩杆与所述调节板体连接,用于调节条状海绵擦拭体及橡胶体对光伏板面施加压力的大小;

所述行走组件设置在机座上,用于在运输轨道上移动;

所述控制装置用于接收所述处理系统的控制信号,并且分别输出控制信号至行走组件、清洗组件及第一驱动装置。

进一步的,所述支撑壳体的上边框、两侧边框及下边框分别安装有封闭组件,所述封闭组件包括固定外壳、支撑板体和弹性连接件;所述固定外壳上沿其长度方向设置安装槽,所述支撑板体穿过安装槽与与所述固定外壳内部的弹性连接件连接,所述支撑板体用于抵压在光伏板的边框上;并且,位于所述下边框上的支撑板体上设置有多个排水槽。

进一步的,所述机座设置有轮体、轮体驱动装置、轮体传动组件及制动装置,所述轮体驱动装置通过轮体传动组件驱使轮体转动,所述制动装置与所述轮体传动组件连接。

进一步的,所述喷气组件还包括气压调节阀,所述气压调节阀与气泵及喷气头之间的管道连通,用于调节喷气头的喷气压力。

进一步的,所述第一传动组件包括设置在两侧边框内的丝杠、滑动块和连接杆体,所述第二驱动装置驱使丝杠转动,所述滑动块与所述丝杠转动连接,所述连接杆体连接在所述滑动块上,所述擦洗辊与所述连接杆体连接。

进一步的,所述喷水组件包括多个喷头和水泵,所述水泵通过管道对多个喷头供水,所述喷头与所述上端边框预设的安装孔连接;

所述喷气组件包括多个喷气头和气泵,所述气泵通过管道对多个喷气头供气,所述喷气头分别安装在所述左右两侧边框及封闭壳体上预设的安装孔上;所述喷气头设置为扁平状;

所述抽气组件包括抽气口、抽气泵和集尘袋,所述抽气泵通过管道与多个抽气口连通,用于将灰尘抽入至集尘袋内;所述抽气口设置多个,分布于封闭壳体上。

进一步的,所述信息采集组件包括摄像头,所述处理系统根据摄像头采集到的光伏板的板面图像信息进行图像处理;处理系统还用于:利用摄像头获取在光伏板的实时图像;将实时图像进行灰度化处理,并且将经灰度化处理后的实时图像与数据库中存储的光伏板的标准图像进行对比,如果实时图像与标准图像相同则表示实际图像中不存在污渍,不对光伏板进行清洗;如果实时图像与标准图像相比,实时图像中存在污渍,将该实时图像的污渍作为污渍区域进行面积计算;若污渍区域的面积与光伏板的面积占比在10%以下,则启用第一清洗策略,对光伏板进行清洗;若污渍区域的面积与光伏板的面积占比超过10%,则启用第二清洗策略,对光伏板进行清洗。

进一步的,所述第一清洗策略包括:所述控制器首先控制喷气组件在第一喷气压力下对光伏板喷射空气至第一预设时间后,所述抽气组件启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件对光伏板喷射清洗液至第二预设时间后,所述擦拭组件在第一擦拭压力下对光伏板进行擦拭后复位;

所述第二清洗策略包括:所述控制器首先控制喷气组件在第二喷气压力下对光伏板喷射空气至第二预设时间后,所述抽气组件启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件对光伏板喷射清洗液至第二预设时间后,所述擦拭组件在第二擦拭压力下对光伏板进行擦拭后复位。

进一步的,在利用第一清洗策略或第二清洗策略对光伏板清洗后,还包括:处理系统还用于:利用摄像头再次获取在光伏板的实时图像;将实时图像进行灰度化处理,并且将经灰度化处理后的实时图像与数据库中存储的光伏板的标准图像进行对比,如果实时图像与标准图像相同则表示实际图像中不存在污渍,不对光伏板进行清洗;如果实时图像与标准图像相比,实时图像中依然存在污渍,则启用第三清洗策略,对光伏板再次进行清洗。所述第三清洗策略包括:所述控制器首先控制喷气组件在第二喷气压力下对光伏板喷射空气至第二预设时间后,所述抽气组件启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件对光伏板喷射清洗液至第二预设时间后,所述擦拭组件在第二擦拭压力下对光伏板进行擦拭后复位。

进一步的,在当前光伏板中确定存在污渍后,进行后续系列清洗动作,执行喷气组件喷气,抽气组件抽气以及喷射清洗液动作;在处理系统控制擦拭组件之前,所述处理系统还用于:

控制信息采集组件对当前的光伏板进行污渍图像采集,即对污渍实施采集以及图像预处理后得到次初始污渍特征图像;

将预处理后的次初始污渍特征图像录入到图像数据库中,并进行形态识别得到有关次初始污渍特征图像的形态信息,同时控制擦拭组件擦拭动作后迅速执行更新采集指令,对光伏板的图像进行更新采集,得到更新污渍特征图像;将更新污渍特征图像进行图像特征的提取,将提取的更新污渍特征图像与数据库中的次初始污渍特征图像进行特征匹配;次初始污渍特征图像的形态信息包括其次初始污渍特征图像的位置信息,次初始污渍特征图像的形态图形,次初始污渍特征图像的面积信息;

识别当前更新污渍特征图像的位置信息、识别更新污渍特征图像的位置信息的形态图形,以及更新污渍特征图像的面积信息;

若判断次初始污渍特征图像的位置信息与当前更新污渍特征图像的位置信息不对应,则判定当前次初始污渍特征图像的位置信息上的次初始污渍特征图像已经被擦拭掉;若判断次初始污渍特征图像的位置信息与当前更新污渍特征图像的位置信息对应,则认定当前位置信息上确实存在污渍;

处理系统将当前位置上重合的污渍进行进一步识别处理,确定其目标位置,对更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形的相似度大于第一相似度阈值,且更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息之差小于第一标准差阈值时,则认定更新污渍特征图像为原始的次初始污渍特征图像,则处理系统控制擦拭组件继续对上述目标位置喷涂清洗液,着重对其擦拭动作;

处理系统将当前位置上重合的污渍进行进一步识别处理,确定其目标位置,对更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形的相似度小于第一相似度阈值,且更新污渍特征图像的面积信息比目标位置上的次初始污渍特征图像的面积信息的数值变大,则认定当前目标位置上可能存在覆盖污渍;随即处理系统控制擦拭组件继续对上述目标位置喷涂清洗液,着重对其擦拭动作;

处理系统将当前位置上重合的污渍进行进一步识别处理,确定其目标位置,对更新污渍特征图像的形态图形与其他位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与其他位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与其他位置上的次初始污渍特征图像的形态图形的相似度大于第二相似度阈值,且更新污渍特征图像的面积信息比其他位置上的次初始污渍特征图像的面积信息的之差小于第二标准差阈值时,则认定当前目标位置上更新的污渍是从其他位置上擦拭移位过来的;随即处理系统控制擦拭组件继续对上述目标位置进行清洗时,则不再喷涂清洗液,只控制所述擦洗辊进行干擦动作。

采用上述技术方案,本发明提供的光伏清洗系统,相比于现有技术,具有的技术效果有:

通过本实施例提供的光伏清洗系统,不仅可以利用清洗机器人日常对光伏阵列进行巡检拍照,同时,处理系统根据光伏板图像信息确认光伏板的清洗策略,然后处理系统输出控制信号至清洗机器人,对光伏板进行清洗,其中,本实施例中通过喷气组件、抽气组件、喷水组件、擦拭组件共同作用下,可以针对光伏板上的灰尘或沙粒进行优化清除,不仅不会刮伤光伏板的板面以完成高效清洗,还可以保障周围环境中的光伏板不会收到影响;清洗效率高、人力成本低,极大的降低了光伏电站的运维成本。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例提供的光伏清洗系统的俯视结构示意图;

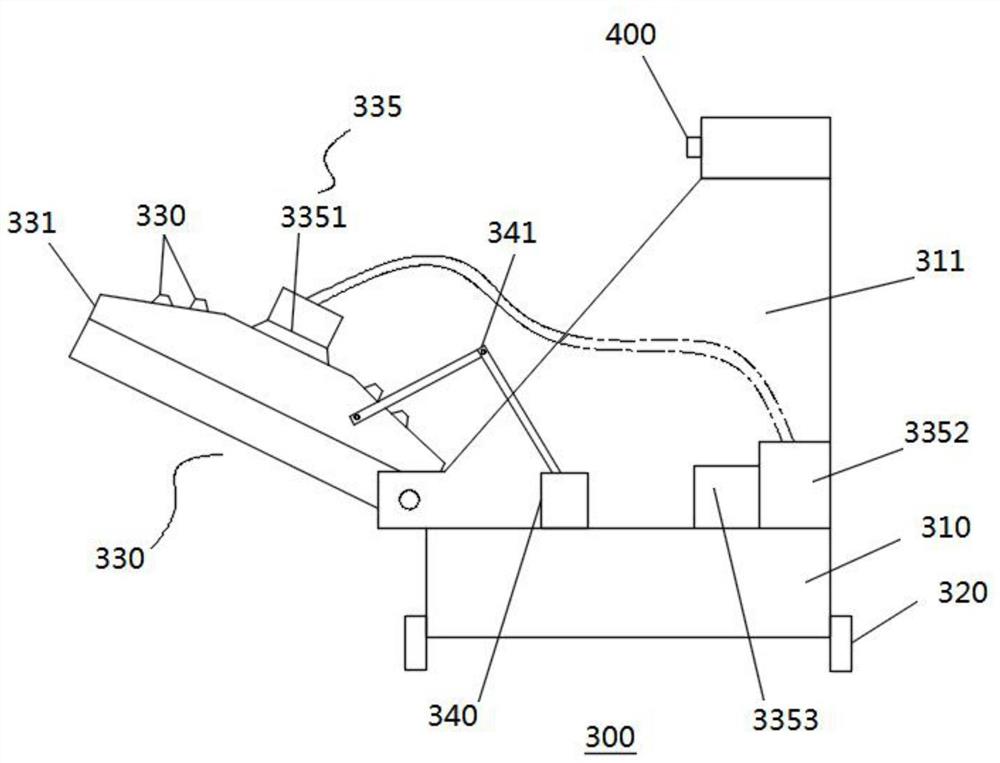

图2为本申请实施例提供的清洗机器人的结构示意图;

图3为本申请实施例提供的清洗组件的结构示意图;

图4为本申请实施例提供的喷气组件的结构示意图;

图5为本申请实施例提供的喷水组件的结构示意图;

图6为本申请实施例提供的第一传动组件的结构示意图;

图7为本申请实施例提供的擦洗辊的底面结构示意图;

图8为本申请实施例提供的擦洗辊的主视结构示意图;

图9为本申请实施例提供的封闭组件的局部结构示意图;

图10为本申请实施例提供的支撑板体的结构示意图。

图标:100-光伏板阵列;200-运输轨道;300-清洗机器人;310-机座;311-容置腔;320-行走组件;330-清洗组件;331-支撑壳体;332-喷气组件;3321-喷气头;3322-气泵;3323-气压调节阀;333-喷水组件;3331-喷头;3332-水泵;334-擦拭组件;3341-擦洗辊;3342-第一传动组件;33421-丝杠;33422-滑动块;33423-连接杆体;3343-第二驱动装置;3344-压力调节组件;3345-外壳;3346-海绵擦拭体;3347-橡胶体;3348-调节板体;335-抽气组件;3351-抽气口;3352-抽气泵;3353-集尘袋;340-第一驱动装置;341-连杆组件;400-信息采集组件;500-封闭组件;510-固定外壳;511-安装槽;520-支撑板体;521-排水槽;530-弹性连接件。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图10所示,本发明实施例提供了一种光伏清洗系统,包括:光伏板阵列100、运输轨道200、清洗机器人300、信息采集组件400和处理系统;

上述光伏板阵列100按照一定的间距布置在场地中,运输轨道200布置在多个光伏板阵列之间,例如,运输轨道200可以采用S形曲线布设方式,使清洗机器人300可以通过运输轨道200移动至任意一块光伏板组件的前方;

光伏板阵列100中,每一个光伏板设置有标识,该标识可以是数字标识,也可以是二维码或者条形码标识,每一个标识与光伏板相对应,从而便于识别相应的光伏板是否有积尘;

清洗机器人300设置在运输轨道200上,并能够在轨道上移动,从而对光伏板进行清洗;

信息采集组件400设置在清洗机器人300上,当清洗机器人300在运输轨道200上移动时,其上设置的信息采集组件400用于采集光伏板的标识信息及板面图像信息,并将标识信息及板面图像信息上传至处理系统进行图像处理,处理系统根据处理结果生成清洗策略,并根据清洗策略输出控制信号至清洗机器人300,使清洗机器人300移动至有积尘的光伏板位置,对相应的光伏板进行清洗。

本申请实施例中,清洗机器人300的主要作用是,一方面在运输轨道200上移动,采集光伏板的图像信息及标识信息,并将上述信息上传处理系统(处理系统可以通过对标识信息进行识别,确定污浊要清洗的光伏板),然后根据处理系统输出的控制信号,移动至对应的光伏板位置,对光伏板表面的积尘进行清理。

具体的,清洗机器人300包括机座310、行走组件320、清洗组件330、第一驱动装置340和控制装置;

上述机座310上设置有容置腔311,清洗组件330通过轴与机座310转动连接,第一驱动装置340设置在机座310上,第一驱动装置340通过连杆组件341与清洗组件330连接,用以驱动清洗组件330在容置腔311的内侧和外侧翻转,例如,当清洗组件330处于闲置状态时,其收拢在容置腔311的内部,当清洗组件330处于工作状态时,其翻转出容置腔311的外侧;

上述清洗组件330包括支撑壳体331、喷气组件332、喷水组件333、擦拭组件334和抽气组件335;

上述支撑壳体331通过轴与机座310转动连接,支撑壳体331的第一侧(相当于朝向光伏板的一侧)设置为开口,与第一侧相对的第二侧设置有封闭壳体;上述喷水组件333设置在开口的上端边框位置,用于向光伏板的板面喷射清洗液;上述喷气组件332设置在开口的左右两侧边框位置以及封闭壳体上,用于向光伏板的板面喷射空气,从而使一些灰尘及沙粒脱离光伏板的板面,抽气组件335设置在封闭壳体上,起到对灰尘及沙粒进行抽取的作用,从而较大程度上降低对光伏板的板面的擦伤;

上述擦拭组件334包括擦洗辊3341、第一传动组件3342、第二驱动装置3343和压力调节组件3344;上述第一传动组件3342及第二驱动装置3343设置在支撑壳体331上,第二驱动装置3343通过第一传动组件3342驱使擦洗辊3341沿光伏板的板面移动,从而对光伏板的板面进行擦拭;

具体的,擦洗辊3341包括外壳3345、条状海绵擦拭体3346、包裹擦拭布的橡胶体3347和调节板体3348;调节板体3348设置在外壳3345体内,并且与外壳3345的侧壁滑动连接,条状海绵擦拭体3346和橡胶体3347间隔设置在调节板体3348的底面,并且,条状海绵擦拭体3346的厚度大于橡胶体3347的厚度;在第一工作状态下,由条状海绵擦拭体3346对板面进行擦拭,当板面上的积尘物无法通过条状海绵擦拭体3346擦拭清理时,通过压力调节组件3344带动调节板体3348对条状海绵擦拭体3346和橡胶体3347施压,使条状海绵擦拭体3346和橡胶体3347同时对光伏板进行擦拭,完成对较宁固污渍的清理;

上述的压力调节组件3344包括多个气缸,气缸设置在外壳3345内,气缸的伸缩杆与调节板体3348连接,用于调节条状海绵擦拭体3346及橡胶体3347对光伏板面施加压力的大小;例如,第一工作状态中,气缸处于回缩复位状态下,此时仅通过条状海绵擦拭体3346对板面进行擦拭,当海绵擦拭体3346无法满足擦拭需求时,气缸通过伸缩杆驱使调节板体3348移动,对海绵擦拭体3346进行施压,同时使橡胶体3347与光伏板接触,与海绵擦拭体3346共同作用,完成对污渍的擦拭。

上述行走组件320设置在机座310上,用于在运输轨道200上移动;控制装置用于接收处理系统的控制信号,并且分别输出控制信号至行走组件320、清洗组件330及第一驱动装置340,使清洗机器人300移动至待清洗光伏板所处位置,然后通过清洗组件330对光伏板进行清洗。

一个优选实施方案中,上述支撑壳体331的开口处的上边框、两侧边框及下边框分别安装有封闭组件500,封闭组件500的作用是与光伏板的四个边框进行接触,从而将光伏板的板面密封自在支撑壳体331内,避免在对光伏板清洗时,产生的灰尘或者清洗液喷溅到周围的光伏板上,对其他光伏板造成影响;

具体的,上述封闭组件500包括固定外壳510、支撑板体520和弹性连接件530;固定外壳510设置在支撑壳体331的四个边框上,固定外壳510上沿其长度方向设置安装槽511,支撑板体520穿过安装槽511与与固定外壳510内部的弹性连接件530(可以采用弹簧)连接,支撑板体520用于抵压在光伏板的边框上;并且,位于下边框上的支撑板体520上设置有多个排水槽521,当对光伏板喷射清洗液时,可以利用排水槽521将清洗液排出至光伏板。

一个优选实施方案中,上述机座310设置有轮体、轮体驱动装置、轮体传动组件及制动装置,轮体放置在运输轨道200上,轮体驱动装置通过轮体传动组件驱使轮体转动,制动装置与轮体传动组件连接,本实施例中,需要说明的是,上述采用的轮体、轮体驱动装置、轮体传动组件及制动装置属于常规常规技术范畴,因此,本申请中不再对其具体的结果及工作原理进行说明。

一个优选实施例中,上述第一传动组件3342包括设置在两侧边框内的丝杠33421、滑动块33422和连接杆体33423,丝杠33421通过轴承装配在边框内,第二驱动装置3343采用减速电机,减速电机驱使丝杠33421转动,滑动块33422与对应的丝杠33421转动连接,连接杆体33423连接在两个滑动块33422上,擦洗辊3341与连接杆体33423连接,当电机驱动丝杠33421旋转时,滑动块33422沿丝杠33421的轴向方向直线运动,进而带动连接杆体33423及擦洗辊3341沿着光伏板的板面移动,对板面进行擦洗。

本申请实施例中,上述喷水组件333包括多个喷头3331和水泵3332,水泵3332通过管道对多个喷头3331供水,喷头3331与上端边框预设的多个对应的安装孔通过连接元件相连接;由于多个喷头3331设置在开口的上端边框位置,喷头3331可以贴附光伏板的板面喷射水或者清洗液,并且自上之下覆盖板面的所有区域,以实现对光伏板的清洗功能;

上述喷气组件332包括多个喷气头3321和气泵3322,气泵3322通过管道对多个喷气头3321供气,喷气头3321分别安装在左右两侧边框及封闭壳体上预设的安装孔上;优选地,喷气头3321可以设置为扁平状,利用多个喷气头3321,可以对光伏板的两侧以及上方分别对光伏板的板面喷气,从而使板面上的积尘脱附于板面,以便对灰尘颗粒进行抽取,很大程度上降低直接擦拭板面对板面造成的划伤情况;

另外,上述的喷气组件332还包括气压调节阀3323,气压调节阀3323与气泵3322及喷气头3321之间的管道连通,用于根据不同的清洗策略,调节喷气头3321的喷气压力,进而达到对光伏板的清洁供能。

上述抽气组件335包括抽气口3351、抽气泵3352和集尘袋3353,抽气口3351可以设置一个,也可以设置多个,并且分布于封闭壳体上。抽气泵3352通过管道与多个抽气口3351连通,用于将灰尘抽入至集尘袋3353内储存,可以避免直接将灰尘排放至外界对周围光伏板造成影响。

一个优选实施方案中,本实施例中的信息采集组件400包括摄像头,摄像头用来采集光伏板的图像及标识信息,从而便于处理系统来根据上述信息判断是否需要对光伏板进行清洗,在处理系统对摄像头传输的数据进行处理时,具体的,处理系统根据摄像头采集到的光伏板的板面图像信息进行图像处理的步骤包括:

利用摄像头获取光伏板的实时图像;

将实时图像进行灰度化处理,并且将经灰度化处理后的实时图像与数据库中存储的光伏板的灰度化处理的标准图像进行对比,如果实时图像与标准图像相同则表示实际图像中不存在污渍,不对光伏板进行清洗;需要说明的是,灰度图像的转换为现有技术,本实施例在此不做赘述。

如果实时图像与标准图像相比,实时图像中存在污渍,将该实时图像的污渍作为污渍区域进行面积计算;需要说明的是,面积的计算有较多种方式,可以通过统计污渍目标区域的像素个数的多少来作为轮廓的面积,利用封闭区域的曲线积分与面积的关系来计算面积的大小;

若污渍区域的面积与光伏板的面积占比在10%以下,则启用第一清洗策略,对光伏板进行清洗;

其中,第一清洗策略包括:控制器首先控制喷气组件332在第一喷气压力下对光伏板喷射空气至第一预设时间后,抽气组件335启动抽气动作,对灰尘进行抽取至集尘袋3353内;然后控制器控制喷水组件333对光伏板喷射清洗液至第二预设时间后,擦拭组件334在第一擦拭压力下对光伏板进行擦拭后复位;这里需要说明的是,第一擦拭压力模式下,指的是气缸处于回缩复位状态下,此时仅通过条状海绵擦拭体3346对板面进行轻度的擦拭。

若污渍区域的面积与光伏板的面积占比超过10%,则启用第二清洗策略,对光伏板进行清洗;

第二清洗策略包括:控制器首先控制喷气组件332在第二喷气压力下对光伏板喷射空气至第二预设时间后,抽气组件335启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件333对光伏板喷射清洗液至第二预设时间后,擦拭组件334在第二擦拭压力下对光伏板进行擦拭后复位。这里需要说明的是,第二擦拭压力模式下,指的是气缸通过伸缩杆驱使调节板体3348移动,对海绵擦拭体3346进行施压,同时使橡胶体3347与光伏板接触,与海绵擦拭体3346共同作用,完成对污渍的擦拭。

一个优选实施方案中,在利用第一清洗策略或第二清洗策略对光伏板清洗后,还包括:

利用摄像头再次获取在光伏板的实时图像;

将实时图像进行灰度化处理,并且将经灰度化处理后的实时图像与数据库中存储的光伏板的标准图像进行对比,如果实时图像与标准图像相同则表示实际图像中不存在污渍,不对光伏板进行清洗,说明清洗完成;

如果实时图像与标准图像相比,实时图像中依然存在污渍(即阴影部分),则启用第三清洗策略,对光伏板再次进行清洗。

优选地,第三清洗策略包括:

控制器首先控制喷气组件332在第二喷气压力下对光伏板喷射空气至第二预设时间后,抽气组件335启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件333对光伏板喷射清洗液至第二预设时间后,擦拭组件334在第二擦拭压力下对光伏板进行擦拭后复位。

本发明实施例研究人员始终以本申请特定的光伏板清洗应用的场景出发,结合特定的图像处理技术方法对光伏板清洗过程中的污渍进行了系统性的分析以及处理;注意本实施例在执行首次擦拭组件擦拭过程后,抬起支撑壳体331再通过摄像头进行次初始污渍特征图像采集;

其中,研究人员发现本申请技术方案采用的光伏清洗系统,其在具体应用过程中仍然存在相应的缺陷以及问题,即在具体控制时,由于污渍在执行时会遇到污渍移位再判断问题(举例说明;在擦拭组件334在第二擦拭压力下对光伏板(众多的目标污渍)进行擦拭后(即光伏板上存在多个污渍的情况),再进行复位,那么如果擦拭组件334在擦拭过程中对污渍进行反复擦拭,有可能导致其中某一个污渍的形态变化,或是导致其中某一个污渍的位置发生变化;那么如果第一个污渍实际上已经擦拭变化了,结果恰好挪到了另一处污渍(第二个污渍)上,导致第二个污渍形态发生变化(真实情况第二污渍确实也被擦拭掉了),但是处理系统第二污渍位置上的污渍没有擦拭干净,极有可能产生污渍误判,认定该第二个污渍没有被清洗达到效果,因为现有信息采集组件会在第二个污渍位置处识别到第一个污渍;对此本发明采用的光伏清洗系统其处理系统采用了上述擦拭组件以及信息采集组件等组成智能方式进行了高效的污渍识别处理)。

在具体执行过程中,步骤S1:处理系统在进行所有清洗动作之前,控制信息采集组件执行第一次的污渍采集,即得到初始污渍特征图像;

步骤S2:随后处理系统在当前光伏板中确定存在污渍后,进行后续系列清洗动作,执行上述控制策略即执行喷气,抽气以及喷液动作(例如第三控制策略)控制器首先控制喷气组件332在第二喷气压力下对光伏板喷射空气至第二预设时间后,抽气组件335启动抽气动作,对灰尘进行抽取;然后控制器控制喷水组件333对光伏板喷射清洗液至第二预设时间后,擦拭组件334在第二擦拭压力下对光伏板进行擦拭后复位;此时处理系统控制擦拭组件334之前,要控制信息采集组件对当前的光伏板进行污渍图像采集,即对污渍实施采集以及图像预处理后得到次初始污渍特征图像(其中,图像预处理,具体包括如下子步骤:对图像进行去噪处理,然后进行对图像进行增强处理等等);研究发现,在进行吹吸气后这样就又会处理掉一部分的污渍,然后处理系统迅速采集次初始污渍特征图像,其目的是为了后续的识别处理计算;

此时处理系统在采集次初始污渍特征图像后,就会继续对光伏板进行擦拭动作,然而本实施例认为擦拭对于次初始污渍的影响最大,极有可能影响后续反复擦拭组件的智能控制;

步骤S3:对此处理系统对预处理后的图像(次初始污渍特征图像)录入到图像数据库中,并进行形态识别得到有关次初始污渍特征图像的形态信息,同时控制擦拭组件擦拭动作后迅速执行更新采集指令,对光伏板的图像进行更新采集,得到更新污渍特征图像;将更新污渍特征图像进行图像特征的提取,将提取的更新污渍特征图像与数据库中的次初始污渍特征图像进行特征匹配;次初始污渍特征图像的形态信息包括其次初始污渍特征图像的位置信息,次初始污渍特征图像的形态图形,次初始污渍特征图像的面积信息;

步骤S4:识别当前更新污渍特征图像的位置信息、识别更新污渍特征图像的位置信息的形态图形,以及更新污渍特征图像的面积信息;

步骤S5:若判断次初始污渍特征图像的位置信息与当前更新污渍特征图像的位置信息不对应,则判定当前次初始污渍特征图像的位置信息上的次初始污渍特征图像已经被擦拭掉;若判断次初始污渍特征图像的位置信息与当前更新污渍特征图像的位置信息对应(即位置重合),则认定当前位置信息上确实存在污渍,但是不能判定当前更新污渍特征图像是有两个污渍(即更新污渍特征图像与次初始污渍特征图像位置重合),还是只有一个污渍(即更新污渍特征图像挪到了原次初始污渍特征图像的位置上,或是原次初始污渍特征图像);

步骤S6:随即处理系统进一步将当前位置上重合的污渍进行进一步识别处理(目标位置上重合极容易出现,比如一个长条形的树叶和一个圆形叶片污渍只要部分位置重合即可认定其当前位置上重合),确定其目标位置,对更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形的相似度大于第一相似度阈值,且更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息之差小于第一标准差阈值时,则认定更新污渍特征图像为原始的次初始污渍特征图像(此时说明,原始的次初始污渍特征图像只是发生了微小形态以及面积变化,则需要继续着重擦拭),则处理系统控制擦拭组件继续对上述目标位置喷涂清洗液,着重对其擦拭动作(即步骤S6);

步骤S7:处理系统将当前位置上重合的污渍进行进一步识别处理(目标位置上重合极容易出现,比如一个长条形的树叶和一个圆形叶片污渍只要部分位置重合即可认定其当前位置上重合;注意上述擦拭过程中树叶形态不会发生明显变化),确定其目标位置,对更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与目标位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与目标位置上的次初始污渍特征图像的形态图形的相似度小于第一相似度阈值,且更新污渍特征图像的面积信息比目标位置上的次初始污渍特征图像的面积信息的数值变大,则认定当前目标位置上可能存在覆盖污渍;随即处理系统控制擦拭组件继续对上述目标位置喷涂清洗液,着重对其擦拭动作(即步骤7);

步骤S8:处理系统将当前位置上重合的污渍进行进一步识别处理(目标位置上重合极容易出现,比如一个长条形的树叶和一个圆形叶片污渍只要部分位置重合即可认定其当前位置上重合;注意上述擦拭过程中树叶形态不会发生明显变化),确定其目标位置,对更新污渍特征图像的形态图形与其他位置上的次初始污渍特征图像的形态图形进行对比,同时对更新污渍特征图像的面积信息与其他位置上的次初始污渍特征图像的面积信息进行对比,只有在更新污渍特征图像的形态图形与其他位置上的次初始污渍特征图像的形态图形的相似度大于第二相似度阈值,且更新污渍特征图像的面积信息比其他位置上的次初始污渍特征图像的面积信息的之差小于第二标准差阈值时,则认定当前目标位置上更新的污渍是从其他位置上擦拭移位过来的;随即处理系统控制擦拭组件继续对上述目标位置进行清洗时,则不再喷涂清洗液,只需要利用擦洗辊进行带水擦拭或是干擦,同时上述处理系统减少了误判可能。

然而处理系统,如果判断在认定更新污渍特征图像就不是原始的次初始污渍特征图像,采用另外一套控制策略;举例说明:只有在更新污渍特征图像的形态图形与其他位置上的次初始污渍特征图像的形态图形的相似度大于第二相似度阈值,且更新污渍特征图像的面积信息比其他位置上的次初始污渍特征图像的面积信息的之差小于第二标准差阈值时,则认定当前目标位置上更新的污渍是从其他位置上擦拭移位过来的,则认定更新污渍特征图像就不是原始的次初始污渍特征图像,那么处理系统则认定此处的目标位置不必过分关注清洗,无需再对目标位置进行喷涂清洗液处理,甚至无需增加后续擦拭时间,从广义上上述技术改进并不是多么大的技术提升,但是经过研究发现由于多个清洗工位,单个清洗工位的多个污渍识别,其最终可以反馈控制喷涂清洗液的喷液量,控制了擦拭次数最终取得效果是显著的(例如:在认定更新污渍特征图像就不是原始的次初始污渍特征图像情况下,就不必在针对目标位置喷涂大量清洗液了,因为其极有可能是污渍覆盖,所以也不必后续多次进行擦拭,这样做不仅节省了污渍清洗液成本,也减少了擦拭组件的电力消耗,节省了能源,同时减少了污渍误判,避免系统无故多次重复擦拭污渍);

在获取目标位置有原有的次初始污渍图像时,还包括执行如下控制设备操作:

S9、获取污渍特征图像在光伏板图像的相对位置坐标。S10、将步骤S9中得到的各污渍特征图像在光伏板图像的相对位置坐标变换为世界坐标系中的坐标;S11、根据步骤S10中得到的污渍特征图像在世界坐标系中的坐标,结合摄像机标定的比例因子和像素坐标差值计算设置于擦拭组件末端的擦洗辊的平面移动量;通过上述平面移动量计算从而指导擦拭组件的工作位置,避免其每次都要完成全行程的擦拭动作。本发明在执行擦拭组件的清洗时,根据图像处理与特征匹配来确定污渍特征图像的准确位置,提供次初始污渍图像的识别精度,从而引导擦拭组件完成自动化擦拭动作,大大地提升了擦拭组件的控制精度以及擦拭实用性,避免了原有系统重复盲目擦拭的弊端。

下面说明本实施例中提供的光伏清洗系统的工作原理:

执行控制步骤S10.清洗机器人300定期在运输轨道200上移动,利用摄像头对光伏阵列中的各个光伏板进行拍照,采集光伏板的标识信息及板面图像信息,并将标识信息及板面图像信息上传至处理系统进行图像处理,处理系统根据处理结果生成清洗策略,并根据清洗策略输出控制信号至所述清洗机器人300;

执行控制步骤S20、清洗机器人300自带导航模块,定位到待清理的光伏板的位置坐标,并移动到相应坐标处,控制装置控制第一驱动装置340运转,第一驱动装置340通过连杆组件341驱动清洗组件330翻转,使封闭组件500中的抵压在光伏板的边框上,对光伏板进行封闭。

执行控制步骤S30、控制装置控制喷气组件332启动,利用喷气头3321对光伏板进行喷气,灰尘或沙粒在一定喷气气压的作用下,脱附光伏板,其中,一部分微小灰尘在喷气气流作用下在漂浮于空气中,一部分颗粒较大的灰尘及沙粒在自身重力下移动至光伏板的下边框处。喷气一定时间后,喷气组件332停止工作;

执行控制步骤S40、控制装置控制抽气组件335启动,对漂浮于空气中灰尘进行抽取,大幅降低光伏板的上灰尘的积累量,同时,将灰尘抽取至集尘袋3353内收集,不会对其他光伏板造成影响,当抽气达预设时间后,抽气组件335自动关闭;

执行控制步骤S50、控制装置控制喷水组件333启动,利用喷头3331对光伏板的板面喷射水或者清洗液,并且自上之下覆盖板面的所有区域,以实现对光伏板的清洗功能,光伏板上的液体在重力作用下流动至下边框位置,并通过喷水槽流出至光伏板外部;利用喷水组件333,可以将光伏板的积尘进行充分清洗,然后排出至外界;

执行控制步骤S60、控制装置控制擦洗辊3341工作,对光伏板的板面由上至下进行往复擦拭,擦拭模式分别两种,在第一工作状态下,由条状海绵擦拭体3346对板面进行擦拭,当板面上的积尘物无法通过条状海绵擦拭体3346擦拭清理时,通过压力调节组件3344带动调节板体3348对条状海绵擦拭体3346和橡胶体3347施压,使条状海绵擦拭体3346和橡胶体3347同时对光伏板进行擦拭,完成对较宁固污渍的清理;

执行控制步骤S70、擦拭完成后,控制装置控制第一驱动装置340运转,第一驱动装置340通过连杆组件341驱动清洗组件330翻转复位,使封闭组件500中回收至容置腔311内。

通过本实施例提供的光伏清洗系统,不仅可以利用清洗机器人300日常对光伏阵列进行巡检拍照,同时,处理系统根据光伏板图像信息确认光伏板的清洗策略,然后处理系统输出控制信号至清洗机器人300,对光伏板进行清洗,其中,本实施例中通过喷气组件332、抽气组件335、喷水组件333、擦拭组件334共同作用下,可以针对光伏板上的灰尘或沙粒进行优化清除,不仅不会刮伤光伏板的板面以完成高效清洗,还可以保障周围环境中的光伏板不会收到影响;清洗效率高、人力成本低,极大的降低了光伏电站的运维成本。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种应用于光伏电站的光伏组件表面自动清洗系统

- 一种用于分布式光伏电站的清洗系统、方法及分布式光伏电站